Está a ter dificuldades em escolher a prensa de estampagem certa para as suas necessidades de produção? A escolha da prensa de estampagem correcta é crucial para otimizar a eficiência da produção e garantir resultados de alta qualidade. Este guia analisa os principais factores a considerar, desde o tipo de material ao volume de produção, ajudando-o a tomar uma decisão informada. Mergulhe para saber como fazer corresponder a seleção da sua prensa aos seus requisitos específicos de estampagem, garantindo um investimento bem sucedido e rentável.

Uma prensa de estampagem é uma máquina de processamento comummente utilizada na indústria transformadora, utilizada para forjar, estampar e processar chapas. É uma máquina extensa em si mesma.

As prensas de estampagem existem em muitos tipos diferentes, por isso, ao comprar uma, é importante considerar os produtos acabados que estão a ser fabricados, o tipo de matriz de estampagem, as características do processo de estampagem, a eficiência da produção e o orçamento de investimento. Uma análise e pesquisa cuidadosas ajudarão a garantir um retorno positivo do investimento na prensa de estampagem.

A seleção de uma prensa de estampagem centra-se principalmente em dois factores críticos: o tipo e a especificação.

Seleção do tipo de prensa de estampagem

Existem vários tipos de prensas de estampageme a seleção do tipo baseia-se principalmente nos requisitos de material, especificações, dimensões e tamanho dos produtos acabados.

Seleção baseada no tipo de produto da peça estampada

A seleção do tipo de punção é largamente determinada pelo tipo de peça estampada, incluindo o material, as especificações e o tamanho final da peça estampada.

Por exemplo, um punção de estrutura em C é adequado para pequenas e médias empresas corte de metal peças, peças de dobragem ou peças de desenho raso. No entanto, a deformação elástica da sua estrutura pode comprometer a distribuição uniforme da folga da matriz, afectando a precisão dos produtos estampados acabados e reduzindo o tempo de vida útil da matriz.

Apesar destas limitações, o punção de estrutura em C tem várias vantagens, como a sua estrutura aberta em três lados, que facilita a operação e a instalação de moldes, alimentadores e dispositivos automáticos de mudança de molde para produção automatizada, e o seu custo económico.

Para produtos estampados de grande, média ou alta precisão, recomenda-se a escolha de um punção de estrutura em H ou de eixo duplo.

Para processos de estampagem especializados, tais como nivelamento, correção de dobragem e moldagem, deve ser selecionada uma prensa de estampagem com elevada resistência e rigidez. Se um elevado nível de precisão de maquinação for uma prioridade, deve ser selecionada uma prensa de estampagem com elevada rigidez ou um punção com elevada capacidade (um com capacidade de pressão suficiente para o processo de maquinação).

No entanto, mesmo que um punção de grande capacidade seja utilizado com um punção de estrutura em C, não terá um impacto significativo. É importante notar que, neste cenário, deve ser escolhida uma prensa de estampagem com elevada rigidez.

Seleção baseada na eficiência da produção de peças de estampagem

Quando se utiliza a alimentação manual, é importante não escolher uma prensa de estampagem com demasiados cursos. Durante estampagem automáticaSempre que possível, deve ser selecionado um punção com mais golpes.

No entanto, durante a estampagem profunda, não deve ser escolhido um punção com demasiados cursos, uma vez que o processo de estampagem seria demasiado rápido, não dando tempo ao material para se deformar completamente, o que poderia resultar em fissuras nas peças.

Se o volume de produção for superior a 3000 lotes, é mais vantajoso utilizar a alimentação automática.

Para lotes múltiplos e grandes quantidades, recomenda-se que se considerem métodos de processamento contínuo, tais como punções automáticos de alta velocidade e punções de transferência. A escolha entre um punção universal ou um punção automático deve também ter em conta os planos de produção futuros, as condições de mercado e as tendências técnicas.

Depois de selecionar o tipo de prensa de estampagem, a especificação do equipamento também deve ser determinada. Isto é conseguido através da coordenação do tamanho da matriz e dos parâmetros do equipamento de acordo com o plano de processamento e os resultados dos cálculos de processamento.

A seleção das especificações do equipamento de estampagem baseia-se principalmente nos seguintes parâmetros técnicos.

(1) Pressão nominal

A força gerada pelo cursor da prensa durante o movimento descendente é designada por pressão de estampagem. A pressão de uma prensa de estampagem mecânica varia consoante a posição descendente do cursor (ou o ângulo de rotação da manivela, no caso de um punção de manivela).

A pressão nominal é a força de impacto máxima que a corrediça pode suportar a uma distância específica antes de atingir o ponto morto inferior, ou a um ângulo específico de rotação da manivela antes de atingir o ponto morto inferior. Esta distância específica é designada por curso de pressão nominal e o ângulo de rotação da manivela correspondente é o ângulo de pressão nominal. A pressão nominal reflecte a força de impacto que o próprio punção pode suportar.

A pressão nominal é um parâmetro técnico crítico na seleção das especificações do punção. Para garantir a segurança do processo de estampagem, a tonelagem do punção selecionado deve ser superior à pressão de estampagem real e deve garantir que a curva de carga da peça não excede a curva de carga admissível do punção.

Os princípios gerais de seleção da tonelagem são os seguintes:

No caso de corte combinado, dobragem ou estampagem por estiramento, o valor da tonelagem deve ser determinado com base nas condições específicas e na curva de carga admissível da máquina-ferramenta utilizada.

Ao estampar peças mais grossas, é importante considerar não só a pressão permitida do punção, mas também a sua potência.

A alteração da força de perfuração durante a estampagem varia consoante os diferentes tipos de estampagem e a força máxima de impacto do punção deslizante também varia.

Por conseguinte, a pressão nominal deve ser selecionada com base na curva de pressão admissível do punção e na curva de força real de um processo de estampagem específico, de modo a que a curva de pressão de estampagem real se mantenha abaixo da curva de pressão admissível do punção.

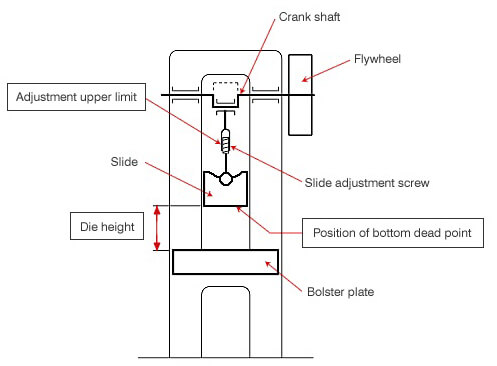

(2) Altura de fecho e altura de montagem da ferramenta

Quando o seletor da prensa está no ponto morto inferior, a distância entre a sua face inferior e a superfície superior da mesa de trabalho é referida como a altura de fecho da prensa.

A diferença entre a altura de fecho da prensa e a espessura da placa de base da máquina-ferramenta é designada por altura de montagem da matriz.

Se for utilizada uma placa de colchão inorgânica, a altura de fecho é igual à altura de montagem da matriz.

O parafuso de ajuste na biela pode ajustar a altura de montagem da matriz dentro de um determinado intervalo.

Quando o controlo deslizante é ajustado para o limite superior, a altura de montagem da matriz atinge o seu valor máximo, que é a altura máxima de montagem da matriz.

Inversamente, quando o seletor é ajustado para o limite inferior, a altura de montagem do molde está no seu valor mínimo, que é a altura mínima de montagem do molde. A diferença entre os dois é o intervalo de ajuste da altura de montagem do molde.

Ao selecionar uma prensa, a altura de fecho da matriz de estampagem deve situar-se entre a altura máxima e a altura mínima de fecho da prensa.

Uma vez que a biela pode encurtar com o tempo devido ao desgaste e a altura de fecho do matriz de estampagem pode diminuir com futuras reparações, a altura da matriz de estampagem é normalmente concebida para estar próxima da altura de montagem da matriz da prensa de estampagem.

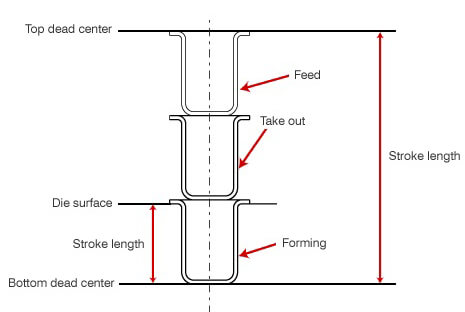

(3) Curso do cursor

O curso da barra refere-se à distância percorrida pela barra desde o ponto morto superior até ao ponto morto inferior.

Para os punções de manivela, o curso do cursor é igual ao dobro do raio da manivela, o que reflecte a gama de trabalho do punção. Um curso mais longo permite puncionar peças com uma altura mais elevada.

A seleção do curso do cursor baseia-se principalmente na facilidade de inserção da placa de estampagem na matriz e na remoção das peças estampadas. Recomenda-se geralmente que o curso do cursor seja o dobro da altura da peça estampada.

Quando se trata de alimentação manual, é preferível evitar selecionar uma prensa de estampagem com demasiados cursos. Para a estampagem automática, é preferível escolher uma prensa de estampagem com um curso maior. No entanto, durante a estampagem profunda, não deve ser selecionada uma prensa de estampagem com demasiados cursos, uma vez que a velocidade de estampagem rápida pode fazer com que o material não se deforme totalmente, levando à fissuração das peças.

(4) Número de derrames

O número de cursos por minuto de uma prensa de estampagem refere-se à frequência com que o bloco deslizante se desloca do ponto morto superior para o ponto morto inferior e vice-versa num minuto.

O número de cursos afecta grandemente a produtividade do processo de estampagem e é determinado principalmente com base nas exigências de produção, na velocidade de deformação aceitável do material e na viabilidade do funcionamento contínuo.

(5) Tamanho da mesa de trabalho

O tamanho da mesa de perfuração deve ser determinado com base no tamanho do molde que é efetivamente instalado. Se o molde for grande, o tamanho da mesa de trabalho pode ser ajustado para acomodar as necessidades do cliente.

A mesa de perfuração (ou a superfície da placa de apoio) deve ser maior do que o tamanho horizontal do matriz inferior. Recomenda-se que cada lado seja 50-70 mm maior para facilitar a instalação da matriz.

Além disso, o tamanho da superfície da matriz inferior deve ser maior do que o tamanho da face da mesa de trabalho. É geralmente 45-50mm maior em cada lado. O tamanho do orifício da mesa de trabalho deve ser maior do que o tamanho de quaisquer potenciais peças em falta.

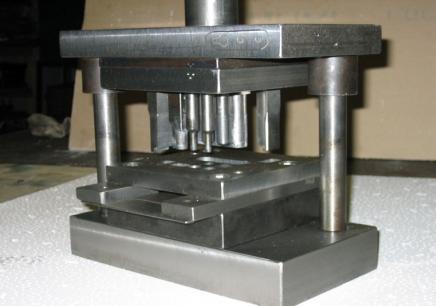

(6) Tamanho do furo do punho da matriz

Um orifício para a pega da matriz está situado no centro da extremidade inferior do bloco deslizante de punções pequenos e médios para facilitar a instalação da matriz superior.

O diâmetro do punho da matriz deve corresponder ao diâmetro do furo para o punho da matriz no punção, e o comprimento do fixação A parte do punho da matriz deve ser ligeiramente mais curta do que a profundidade do furo para o punho da matriz no punção.

Ao selecionar o equipamento de estampagem, devem também ser tidas em conta as condições reais do local de produção.

Se não houver equipamento adequado disponível, o equipamento existente deve ser utilizado para efetuar a produção de estampagem.

Quando mais do que uma peça de equipamento satisfaz os requisitos, as necessidades de produção de outros produtos e a utilização eficiente dos recursos do equipamento devem ser consideradas de forma abrangente.

Manutenção fácil

As prensas de estampagem com elevado rendimento, produção de grandes lotes, elevada flexibilidade e fácil manutenção são altamente fiáveis e podem ter um impacto significativo na produção global.

Segurança

A estampagem é uma operação perigosa, pelo que a segurança não pode ser ignorada.

Ao selecionar um perfurador, é importante escolher um que esteja equipado com características de segurança, garantindo que, mesmo que haja um erro na operação, os acidentes podem ser evitados e as operações podem ser realizadas em segurança.

Proteção do ambiente

A proteção ambiental está a tornar-se uma questão cada vez mais premente. No futuro, a escolha de um perfurador com baixos níveis de ruído e vibração será uma importante direção de desenvolvimento na indústria.

Como escolher o molde para a prensa de estampagem?

A seleção da matriz de punção adequada para uma prensa de estampagem é crucial para obter um desempenho e uma qualidade de produto óptimos. O processo de seleção envolve várias considerações fundamentais:

1. Capacidade da prensa e força de obturação:

Comece por avaliar a força de corte da sua prensa de estampagem. Isto determina a força máxima que a prensa pode exercer e influencia diretamente a seleção da matriz. Certifique-se de que a matriz escolhida pode suportar a tonelagem máxima da prensa sem deformação ou falha.

2. Compatibilidade dimensional:

Medir com exatidão a altura de fecho da prensa (distância entre a almofada e a corrediça no ponto morto inferior) e as dimensões do assento da matriz. Selecione uma unidade de matriz que corresponda exatamente a estas especificações para garantir o alinhamento e o funcionamento adequados.

3. Material da peça de trabalho:

O material do produto a ser processado influencia significativamente a seleção da ferramenta. Diferentes materiais requerem diferentes níveis de dureza, resistência ao desgaste e tenacidade na matriz. Por exemplo:

4. Propriedades do material da matriz:

O desempenho ótimo de uma matriz requer um equilíbrio entre dureza, tenacidade e resistência ao desgaste. Contrariamente à crença comum, maximizar a dureza nem sempre é o ideal. Matrizes excessivamente duras podem ser frágeis e propensas a rachaduras sob altas forças de estampagem. Considere o seguinte:

5. Precisão de fabrico:

As capacidades do fabricante da matriz em termos de precisão de maquinação, controlo do tratamento térmico e acabamento da superfície são fundamentais. Certifique-se de que podem cumprir ou exceder as tolerâncias exigidas, normalmente na gama de ±0,0005″ a ±0,0002″ (0,013 mm a 0,005 mm) para estampagem de precisão.

6. Conceção e caraterísticas do cunho:

Considerar caraterísticas adicionais que melhorem o desempenho e a longevidade da matriz:

7. Volume de produção e custo do ciclo de vida:

Embora o custo inicial seja um fator, avalie o custo total do ciclo de vida, incluindo a manutenção, a renovação e a frequência de substituição. As matrizes de qualidade superior de fabricantes reputados proporcionam frequentemente um melhor valor a longo prazo através de uma maior durabilidade e de um desempenho consistente.

8. Reputação e apoio do fabricante:

Escolha um fabricante de ferramentas com um historial comprovado na sua indústria. Considere factores como o apoio técnico, os prazos de entrega para substituições e a capacidade de fornecer soluções personalizadas para operações de estampagem complexas.

Ao considerar cuidadosamente estes factores, pode selecionar uma matriz de punção que não só satisfaça as suas necessidades imediatas de produção, como também garanta eficiência, precisão e rentabilidade a longo prazo nas suas operações de estampagem.