A seleção da ferramenta de puncionamento de torre correcta pode ter um impacto significativo na eficiência da produção e na qualidade do produto. Está a debater-se com rebarbas ou desgaste da matriz no seu processamento de chapa metálica? Este guia simplifica os aspectos essenciais da escolha da folga adequada da matriz, do tamanho da matriz e da estação de perfuração, juntamente com dicas de manutenção cruciais. Quer o seu objetivo seja minimizar os defeitos ou prolongar a vida útil da matriz, este artigo oferece informações práticas para melhorar a seleção e a manutenção das suas ferramentas de puncionamento de torre. Descubra como otimizar os seus processos e manter uma elevada precisão nas suas tarefas de fabrico.

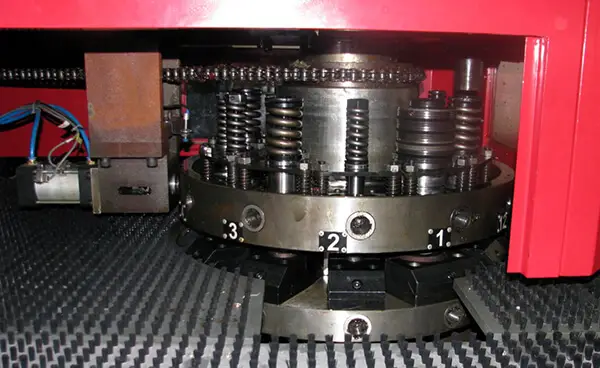

O punção de torre CNC é amplamente utilizado na indústria de processamento de chapas metálicas devido à sua velocidade rápida, alta precisão, forte versatilidade de moldes e sua adequação para pequenos lotes e produção de produtos de várias variedades.

No entanto, tem requisitos muito rigorosos em termos de precisão e qualidade das matrizes, o que torna crítica a seleção e manutenção das ferramentas de puncionamento de torre.

A folga da matriz refere-se à diferença de tamanho entre a borda do punção e a matriz. É influenciada por vários factores, como a espessura da chapa, o material e o processo.

A escolha da folga adequada da matriz é essencial para obter uma boa qualidade de perfuração, reduzir as rebarbas e o colapso, manter a planicidade da placa, evitar o transporte de material e prolongar a vida útil da matriz.

Se a folga for demasiado grande, a peça de trabalho resultante terá uma rebarba relativamente grande. Por outro lado, se a folga for demasiado pequena, a qualidade do puncionamento será fraca, a matriz sofrerá um desgaste significativo e a sua vida útil será significativamente reduzida.

Por conseguinte, a seleção de uma folga razoável da matriz é benéfica para melhorar a qualidade do produto, prolongar a vida útil da matriz e reduzir os custos de processamento.

Normalmente, a folga da matriz correspondente é escolhida com base no desenho do produto fornecido pelo cliente e comparada com a Tabela 1.

Quadro 1 Seleção da folga da matriz

| Material | Folga mínima | Melhor apuramento | Folga máxima |

| Cobre vermelho | 8%t | 12%t | 16%t |

| Latão | 6%t | 11%t | 16%t |

| Aço macio | 15%t | 20%t | 25%t |

| Alumínio (macio) | 10%t | 15%t | 20%t |

| Aço inoxidável | 20%t | 25%t | 30%t |

Nota: Se a espessura da placa (t) for superior a 3,5 mm, recomenda-se a utilização da folga máxima. Se a espessura da placa (t) for inferior a 1,0 mm, recomenda-se a folga mínima.

(1) A estação de matriz é tipicamente selecionada com base na gama de tamanhos de perfuração de matriz padrão indicada no Quadro 2.

Tabela 2 seleção do tamanho do punção e da estação de matriz

| Estação | Gama de tamanhos / mm |

| A | φ1.6~12.7 |

| B | φ12.71~31.7 |

| C | φ31.71~50.8 |

| D | φ50.81~88.9 |

| E | φ88.91~114.3 |

(2) São necessários punções especiais para perfurar orifícios na gama de φ0,8 a 1,6 mm.

(3) A dimensão mínima da aresta de corte do punção deve ser, pelo menos, o dobro da espessura da chapa processada, sempre que possível.

(4) Para a parte do bordo do punção, a relação entre o raio mínimo e o comprimento não deve ser inferior a 1:10. Por exemplo, para um punção retangular com um comprimento de bordo de 80 mm, a largura do bordo deve ser de, pelo menos, 8 mm.

(5) A aresta de corte da matriz para o processamento de chapas grossas não deve ter cantos afiados ou ângulos de colapso que sejam susceptíveis de desgaste. Em vez disso, os cantos afiados devem ser substituídos por cantos arredondados que sejam superiores a 1/4 da espessura da placa, sempre que possível.

(6) Ao processar chapas feitas de materiais com elevado teor de crómio (como o aço inoxidável 1Cr13 e chapas laminadas a quente), recomenda-se a utilização de aço para ferramentas de alta velocidade importado como material da matriz.

(7) Ao processar placas espessas, se o tamanho da matriz estiver próximo do tamanho limite da estação, recomenda-se a substituição da estação por uma mais alta para garantir uma força de retorno suficiente. Por exemplo, ao processar os materiais listados na Tabela 3, recomenda-se selecionar uma estação um nível maior do que a estação correspondente da abertura de processamento.

Quadro 3 Seleção dos materiais a processar e da estação de molde

| Material | Espessura da placa / mm | Abertura / mm |

| Aço macio | 6.0 | φ8.2~12.7/22.9~31.7 |

| 4.5 | φ11~12.7/30.6~31.7 | |

| Aço inoxidável | 4.0 | φ8.2~12.7/22.9~31.7 |

O processo de obturação do Torre CNC tem um impacto significativo na eficiência da produção. Um punção ineficiente processo de branqueamento pode resultar na rejeição de peças processadas e até mesmo causar danos aos moldes e equipamentos.

Por conseguinte, ao organizar o processo de obturação, devem ser tidos em consideração os seguintes pontos

(1) Quando a peça de trabalho requer processamento múltiplo, os furos com as mesmas propriedades de processamento devem ser processados no mesmo programa de programação, tanto quanto possível, para evitar o desvio de posição e a superfície da rebarba causados por mudanças de deslocamento da peça de trabalho durante o processamento.

(2) Ao programar a disposição das ferramentas, deve ser seguido o princípio geral de "pequeno antes de grande, redondo antes de quadrado, e molde comum antes de molde especial". O número de ferramentas seleccionadas no mesmo programa deve ser reduzido ao mínimo.

De preferência, o cortador com o maior tamanho deve ser selecionado para garantir que o comprimento total de corte não seja inferior a 1,5 vezes o comprimento do cortador selecionado. Isto irá melhorar a eficiência da produção e prolongar a vida útil da matriz.

(3) Quando a mesma peça de trabalho requer diferentes tipos de moldagem deve ter-se o cuidado de ajustar o percurso da ferramenta na programação, de modo a que diferentes ferramentas de conformação possam ser objeto de processamento cruzado, conforme necessário.

Ao maquinar peças de trabalho com ferramentas especiais, deve prestar-se atenção à distância entre dois furos adjacentes para evitar danos mútuos causados pela conformação.

O distância do centro entre dois furos adjacentes deve ser maior ou igual à soma do raio da manga da ferramenta e do raio do primeiro furo formado maquinado.

Por exemplo, o diâmetro da manga superior da matriz do furo do tipo A é de 26 mm e o diâmetro exterior do furo do tipo B é de matriz inferior é de 25,4 mm.

O diâmetro da manga superior da matriz do furo tipo B é de 47,8 mm e o diâmetro total da matriz inferior é de 47,6 mm.

Se o primeiro furo formado for para cima, o tamanho da manga da matriz acima é utilizado para o cálculo. Se for formado para baixo, o tamanho total da matriz inferior é utilizado para o cálculo para evitar interferências ao processar dois furos adjacentes.

(4) Ao processar furos, é importante colocar o programa de processamento de malha antes do apagamento e depois de outros furos gerais para evitar a deformação da placa causada pelo processamento de malha e deslocamento de outros furos.

Além disso, se houver um processo de prensagem de linha e outros processos de perfuração à sua volta, a linha deve ser processada primeiro, seguida dos outros orifícios, para evitar a extrusão e a deformação de outros orifícios durante a prensagem de linha.

Ao esvaziar o perfil, a ferramenta na direção X deve ser colocada na superfície e o caminho de maquinação deve ser mantido perto da pinça ao longo do eixo Y.

(5) Deve ter-se o cuidado de não deixar resíduos na mesa durante a disposição das ferramentas, e deve ser utilizada uma obturação total ou uma micro-ligação para manter a ligação.

(6) Se a peça de trabalho tiver um orifício retangular ou uma estrutura de orifício quadrado, deve ter-se o cuidado de evitar uma única aresta de corte ao dispor o cortador.

Quando o processo limita a faca SQ, a extremidade oposta do orifício retangular pode ser perfurada com a faca OB ou com a faca de reutilização e, em seguida, a faca SQ ou a faca de reutilização adequada pode ser selecionada para perfurar a parte restante no meio.

Neste caso, é importante perfurar primeiro a borda e depois o meio para minimizar o contacto e reduzir o desgaste da ferramenta através de uma seleção razoável da ferramenta.

(7) Ao processar a peça de trabalho, o material reservado deve ser levado em consideração. O material reservado deve ser escolhido adequadamente com base na espessura do material e no tamanho da peça de trabalho, normalmente quatro pontos de conexão com um tamanho de 0,2 a 0,3 mm.

Quando há situações especiais ferramentas de corte ou chanfros, é importante aumentar o material reservado, geralmente para 0,3 a 0,4 mm, e podem também ser acrescentados pontos de ligação adicionais.

(8) É importante notar que a largura da ferramenta selecionada deve ser superior à espessura do material.

Durante a perfuração contínua, a distância central entre as ferramentas adjacentes deve ser superior a metade do comprimento da ferramenta.

Quando a mesma aresta reta tiver de ser disposta em secções durante a maquinagem, deve ter-se o cuidado de selecionar o mesmo tipo de ferramenta para evitar a formação de arestas de guia e degraus desiguais devido a diferenças na folga superior e inferior da ferramenta.

(9) A ferramenta com uma posição fixa na tabela de ferramentas não deve ser modificada, se possível, e só deve ser editada se necessário.

Se a ferramenta com uma posição fixa precisar de ser instalada em ângulos diferentes, deve ser editada na sua posição original, não sendo necessário reinstalar a ferramenta numa posição vazia.

(10) Ao processar furos para salada, a faca de moldagem deve ser processada imediatamente após a pré-perfuração para garantir a concentricidade.

Uma vez que o cortador de moldagem comprime e deforma o chapa metálica durante a maquinagem, deve ter-se o cuidado de colocar a fresa de enformação antes das outras fresas na zona de maquinagem.

Quando se maquina um círculo ou um arco de grandes dimensões e não existe uma ferramenta adequada para a perfuração simples, pode ser selecionada uma fresa quadrada mais pequena para a perfuração por passos.

Deve-se prestar atenção ao ajuste manual do espaçamento para o colocar num intervalo adequado.

(11) Ao produzir um lote de material num conjunto (processamento de encaixe), a maior parte deles é processada por corte CO com material zero. No caso de produção em pequena escala (isto é, quando uma peça de trabalho é inferior a toda a chapa metálica), deve ser dada prioridade às linhas completas na direção Y.

(12) Quando existem ferramentas de conformação ascendente em ferramentas especiais, ou seja, a matriz inferior é um punção, outras ferramentas devem ser instaladas em torno da posição da ferramenta, tanto quanto possível. Deve-se ter cuidado ao utilizar ferramentas especiais, tais como ferramentas de reforço. Ao organizar as ferramentas, o comando de perfuração de linha deve ser selecionado para organizar as ferramentas, e o modo manual deve ser usado para definir a folga, definindo o parâmetro de folga para um determinado valor.

No entanto, devido à maior altura do punção em comparação com outras ferramentas, pode causar riscos na folha durante o processamento.

Por conseguinte, um reforço deve ser organizado para o processamento final ou listado como um programa separado. Ao selecionar ferramentas especiais, deve ter-se em consideração a direção de processamento.

Entre as ferramentas de conformação especiais existentes, apenas a extração de dentes e o punção central podem ser processados nas direcções superior e inferior, os orifícios para salada, as saliências e a cravação podem ser processados para baixo, e os reforços, as persianas e os fixação as ranhuras só podem ser formadas para cima.

A retificação atempada pode prolongar eficazmente a vida útil da matriz

Se a peça de trabalho apresentar rebarbas excessivas ou ruídos anormais durante o corte, isso pode indicar que a matriz precisa de ser passivada. Neste caso, recomenda-se a inspeção do punção e da matriz inferior.

Se a aresta da peça de trabalho formar um arco com um raio de aproximadamente 0,1 mm, é necessário efetuar uma retificação.

No entanto, a experiência demonstrou que efetuar micro-retíficações frequentes, em vez de esperar até ser absolutamente necessário, pode não só manter uma boa qualidade da peça de trabalho e reduzir a força de corte, mas também prolongar a vida útil da ferramenta em mais do dobro.

Eliminar e reduzir a aderência

Durante a pressão e o calor do processo de corte, as partículas finas da chapa metálica podem aderir à superfície do punção, levando a uma má qualidade de punção.

Para remover o adesivo, recomenda-se que a superfície seja lixada com uma pedra de óleo fina, certificando-se de que a direção do lixamento é consistente com a direção do movimento do punção, para evitar a acumulação de mais adesivo.

Não é aconselhável utilizar gaze grossa para polir, uma vez que isso pode resultar numa superfície mais áspera no punção e aumentar a probabilidade de o material aderir.

Para minimizar a formação de materiais aderentes, é importante manter uma folga razoável da matriz, empregar boas práticas de corte e garantir uma lubrificação adequada da folha.

A lubrificação é normalmente utilizada para evitar o sobreaquecimento e reduzir o atrito.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.