Escolher a broca helicoidal correcta pode ser uma tarefa difícil. Sente-se sobrecarregado com as opções de materiais, revestimentos e geometrias? Este guia analisa os principais factores a considerar ao selecionar uma broca helicoidal para as suas necessidades específicas. Saiba como os diferentes materiais, como o aço rápido, o cobalto e o carboneto, bem como os revestimentos e as características geométricas, afectam o desempenho e a durabilidade. Equipe-se com os conhecimentos necessários para tomar decisões informadas e melhorar a sua eficiência de maquinação. Mergulhe no essencial e domine a arte da seleção de brocas helicoidais.

Visão geral

Para a perfuração, existem três critérios básicos a considerar na seleção de uma broca: material, revestimento e características geométricas.

Os materiais utilizados para a perfuração podem ser classificados em três categorias: aço rápido, aço rápido cobalto e carboneto sólido.

O aço de alta velocidade tem sido uma escolha popular para ferramentas de corte desde 1910 e tem sido utilizado há mais de um século. É atualmente o material mais utilizado e mais económico para ferramentas de corte. Estas brocas podem ser utilizadas tanto em berbequins manuais como em configurações mais estáveis, tais como perfuração máquinas. Além disso, as ferramentas de aço rápido podem ser afiadas várias vezes, o que é outra razão para a sua popularidade duradoura. Devido ao seu baixo custo, o aço rápido não é apenas utilizado para criar brocas, mas também para fazer ferramentas de torno.

Apresenta uma dureza superior e uma dureza vermelha em comparação com o aço rápido. A elevada dureza resulta numa melhor resistência ao desgaste, mas também reduz alguma da tenacidade. Tal como os aços rápidos, podem ser afiados de novo para prolongar a sua vida útil.

O carboneto é um material compósito constituído por uma matriz metálica, com o carboneto de tungsténio a servir de matriz e outros materiais a atuar como agente aglutinante. A produção de carboneto envolve uma série complexa de processos, incluindo a sinterização por prensagem isostática a quente.

Em termos de dureza, dureza vermelha, resistência ao desgaste, etc., o metal duro supera o aço rápido. No entanto, o custo das ferramentas de metal duro é significativamente mais elevado do que o do aço rápido.

Apesar do custo, o metal duro oferece vantagens em termos de vida útil da ferramenta e velocidade de maquinagem quando comparado com outros materiais. materiais para ferramentas. Para manter a qualidade das ferramentas de metal duro durante a retificação repetida, é necessário utilizar ferramentas de retificação profissionais.

Os revestimentos podem ser divididos nos 5 tipos seguintes, de acordo com o âmbito de utilização:

As ferramentas sem revestimento são a opção mais económica e são normalmente utilizadas para maquinar materiais mais macios, tais como ligas de alumínio e aço macio.

Os revestimentos oxidados oferecem uma melhor lubrificação em comparação com as ferramentas sem revestimento, bem como uma maior resistência à oxidação e ao calor. Este tipo de revestimento pode prolongar a vida útil da ferramenta em mais de 50%.

Titânio é o material de revestimento mais comummente utilizado. No entanto, não é adequado para a maquinagem de materiais com elevada dureza e altas temperaturas de processamento.

O carbonitreto de titânio é um avanço do nitreto de titânio e oferece maior resistência à temperatura e ao desgaste. A sua cor é tipicamente púrpura ou azul. Este revestimento tem sido utilizado nas oficinas Haas para maquinar componentes de ferro fundido.

O revestimento de nitreto de titânio é altamente resistente a altas temperaturas, o que o torna adequado para utilização em ambientes de corte a alta temperatura, como o processamento de ligas de alta temperatura e de aço e aço inoxidável. No entanto, é importante notar que podem ocorrer reacções químicas ao processar materiais que contenham alumínio, uma vez que o revestimento contém elementos de alumínio. Para evitar estas reacções, é preferível evitar o processamento de materiais que contenham alumínio.

Em geral, a utilização de diamante contendo cobalto com revestimentos de carbonitreto de titânio ou nitreto de titânio é uma solução mais económica.

As características geométricas podem ser divididas nas 3 partes seguintes:

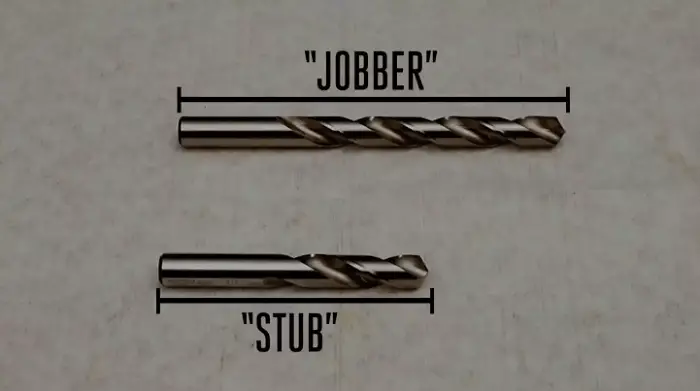

O termo "duplo diâmetro" refere-se à relação entre o comprimento e o diâmetro. A rigidez de uma broca melhora à medida que o diâmetro se torna mais pequeno. Para aumentar a vida útil da ferramenta e melhorar a rigidez durante a maquinagem, é melhor escolher uma broca com um comprimento de apara adequado para a remoção de apara e o menor comprimento de saliência possível. Um comprimento de lâmina insuficiente pode provocar danos na broca.

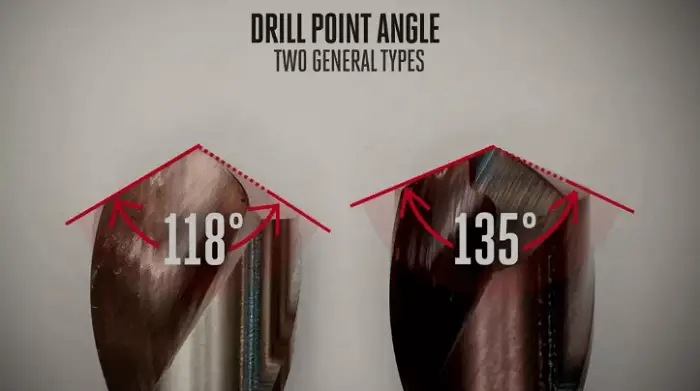

O ângulo de ponta de broca de 118° é um ângulo comummente utilizado na maquinagem e é tipicamente utilizado para metais mais macios como o aço macio e o alumínio. Este tipo de ângulo não tem normalmente a caraterística de auto-centragem, o que significa que é necessário efetuar primeiro um furo central.

Por outro lado, o ângulo da ponta de perfuração de 135° tem normalmente uma função de auto-centragem, eliminando a necessidade de perfurar um furo central separadamente, poupando assim tempo.

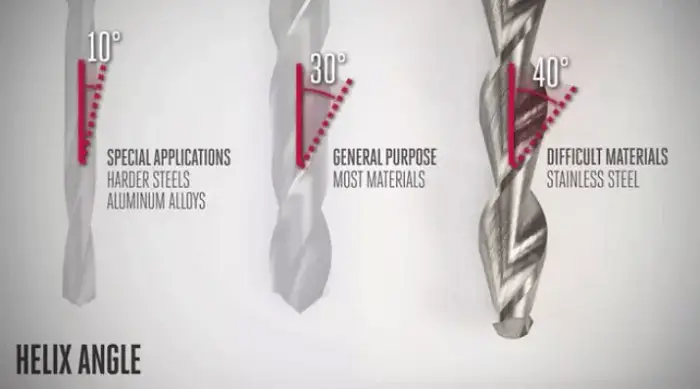

Para a maioria dos materiais, um ângulo de hélice de 30° é uma opção adequada. No entanto, para aplicações que requerem uma melhor remoção de aparas e uma maior resistência da aresta de corte, pode ser preferível uma broca com um ângulo de hélice mais pequeno. Ao maquinar materiais difíceis, como o aço inoxidável, uma broca com um ângulo de hélice maior pode ser mais adequada para transferir melhor o binário.