Imagine duplicar a sua eficiência de corte e reduzir os custos - parece ótimo, certo? Este artigo explora a otimização dos processos de corte por plasma CNC para uma maior precisão e produtividade. Desde a escolha do ponto de partida correto até à otimização da velocidade de corte e do design da mesa, este artigo aborda dicas e técnicas essenciais. Mergulhe para saber como melhorar o desempenho do corte a plasma CNC, melhorar a utilização do material e prolongar a vida útil do seu equipamento.

Com o desenvolvimento contínuo da tecnologia de corte por plasma, a utilização de máquinas de corte por plasma CNC está a tornar-se cada vez mais generalizada.

A máquina de corte a plasma CNC é um dos principais equipamentos de corte e corte utilizados para chapas de espessura média e pequena. Oferece inúmeras vantagens, tais como fácil operação, alta precisão, alta eficiência de trabalho e baixa intensidade de trabalho.

É amplamente utilizado em várias indústrias, incluindo a indústria química, a indústria automóvel, a indústria de maquinaria, a indústria de transporte ferroviário, entre outras.

Quando os métodos de corte tradicionais não conseguem cortar materiais difíceis, o CNC corte por plasma máquinas são muito úteis.

Em termos de velocidade de corte, ao cortar chapas de aço-carbono de espessura média e pequena, a velocidade de corte por plasma CNC é mais rápida do que a velocidade de corte por chama tradicional, e a superfície de corte permanece lisa com o mínimo de deformação a quente.

Além disso, o método de corte por plasma CNC é uma opção mais económica do que corte a laser.

O corte por plasma é um processo de corte térmico que utiliza um gás condutor de eletricidade a alta temperatura para fundir e cortar metal. O processo começa com a ionização de uma mistura de gases (normalmente ar, nitrogénio ou uma mistura de árgon e hidrogénio) através de um arco elétrico de alta frequência. Esta ionização cria plasma, um estado da matéria caracterizado pelo seu calor extremo e condutividade eléctrica.

O arco de plasma é estreitado e acelerado através de um bocal de cobre de furo fino, criando um jato de plasma de alta velocidade com temperaturas superiores a 30.000°C (54.000°F). Esta temperatura ultrapassa largamente o ponto de fusão de qualquer material conhecido, permitindo um corte rápido e eficiente de vários metais.

Quando o jato de plasma incide sobre a peça de trabalho, funde instantaneamente o material e, simultaneamente, sopra o metal fundido com a sua elevada energia cinética. Esta dupla ação de fusão e ejeção forçada resulta num corte limpo e estreito (largura de corte). O processo gera quantidades significativas de fumo, radiação UV e escória fundida, necessitando de sistemas robustos de extração de fumos e de medidas de segurança adequadas.

O desempenho e a qualidade do corte podem ser optimizados através da seleção cuidadosa da composição do gás de plasma. Por exemplo:

O corte por plasma é excelente no processamento de materiais condutores, particularmente metais não ferrosos como o alumínio e o cobre, onde o corte por oxicorte é ineficaz. Os modernos sistemas de plasma CNC podem atingir tolerâncias de corte de ±0,5mm e angularidade de aresta dentro de 2-4 graus, tornando-os adequados para tarefas de fabrico de precisão.

No processo de funcionamento do CNC (Controlo Numérico Computadorizado) com um cortador de plasma, a programação é o passo inicial. O processo de maquinação segue uma sequência pré-programada.

Nesta fase de programação, factores como a velocidade de corte, a sequência de corte e o ponto de partida desempenham um papel fundamental na determinação da qualidade do corte.

Seleção do ponto de partida

Idealmente, o ponto de partida para o corte deve ser na extremidade da folha ou dentro de uma costura previamente cortada. Se o bico estiver demasiado afastado do material, o resultado é um corte incompleto, levando a um desperdício desnecessário de material.

Por outro lado, se o bocal estiver demasiado próximo, pode provocar um curto-circuito. Isto não só danifica o material e afecta a qualidade do corte, como também pode danificar o bocal.

Escolher a direção de corte

A direção do corte deve assegurar que a aresta final a ser cortada esteja maioritariamente separada do material principal.

Se se soltar prematuramente, a estrutura fina à volta da peça de trabalho pode não suportar o stress térmico do corte, fazendo com que a peça de trabalho se desloque durante o processo. Este deslocamento pode levar a imprecisões dimensionais, afectando a qualidade do corte.

Seleção da sequência de corte

Durante a programação, para maximizar a utilização do material, a peça de trabalho é frequentemente encaixada na chapa.

Assim, a sequência de corte dita a ordem de remoção do material. Geralmente, a sequência segue o princípio de cortar peças mais pequenas antes das maiores e cortar contornos interiores antes dos exteriores.

Caso contrário, a tensão gerada durante o corte de contornos interiores ou de peças mais pequenas pode levar à concentração de tensões, resultando numa peça de trabalho sucateada.

Seleção da velocidade de corte

A seleção da velocidade de corte é influenciada por vários factores, como o tipo e a espessura do material, o design do bocal, a corrente de corte e o gás escolhido.

No entanto, sob a mesma potência e condições, uma velocidade de corte mais rápida resulta num bisel maior na peça de trabalho.

Por conseguinte, o bocal deve estar perpendicular ao material durante o corte para facilitar a rápida remoção da escória. Para garantir a eficiência, a velocidade máxima de corte deve ser escolhida sem comprometer a qualidade do corte.

A mesa de corte da máquina de corte por plasma CNC é suportada por uma série de diafragmas, que desempenham um papel crucial no suporte da peça de trabalho e na gestão das escórias. Conforme ilustrado na Figura 1, o espaçamento entre diafragmas é precisamente de 110 mm, uma dimensão que equilibra a capacidade de suporte com a queda de escórias.

Fig. 1 Máquina de corte plasma CNC com mesa de corte

Quando se processam pequenos componentes, surge um desafio comum: as peças cortadas caem frequentemente entre os diafragmas, o que complica a sua recuperação e pode causar atrasos na produção. Cada diafragma é fabricado a partir de uma placa de aço plana e reta com dimensões de 8 mm × 190 mm × 4600 mm, selecionada pela sua integridade estrutural e resistência ao calor.

A parte inferior dos diafragmas é particularmente suscetível à acumulação de escória de óxido devido ao processo de corte por plasma a alta temperatura. Esta acumulação pode afetar significativamente a qualidade do corte:

Para manter um desempenho de corte ótimo, é essencial uma manutenção regular. Isto inclui a limpeza frequente dos diafragmas ou, quando o desgaste é excessivo, a substituição completa. A implementação de um plano de manutenção sistemático pode ajudar a equilibrar a eficiência operacional com a qualidade do corte.

As melhorias potenciais para enfrentar estes desafios podem incluir:

Na indústria, as estruturas de produtos e os lotes não são muitas vezes fixos, o que leva à utilização de nesting para poupar materiais. Trata-se de fazer corresponder a composição tipográfica de materiais grandes e pequenos.

Atualmente, temos de abordar a questão de como aumentar a taxa de utilização das máquinas de corte por plasma e prolongar a vida útil das bancadas de corte através da inovação do processo da bancada de plasma.

Para enfrentar este desafio, começámos por analisar e categorizar os produtos de corte existentes. Em seguida, seleccionamos a peça de corte mais pequena, determinamos o seu tamanho e concebemos um novo conjunto de bancada de trabalho de acordo com as condições do local, como demonstrado na Figura 2.

Fig. 2 Modelo de tabela após otimização da máquina de corte por plasma CNC

Fig. 3 Desenho físico da mesa de trabalho após otimização da máquina de corte por plasma CNC

Durante o processo de corte, há um movimento relativo entre a peça maquinada e o material restante devido ao efeito de expansão térmica e contração a frio da placa.

O movimento relativo pode ser classificado em três situações com base na diferença entre o peso da peça maquinada e o peso do material restante:

A prática tem demonstrado que o erro dimensional das peças maquinadas varia tipicamente entre 0,3 e 4 mm devido ao movimento relativo da peça maquinada ou do material remanescente em relação à plataforma.

A seleção de um processo de corte razoável pode resultar em diferentes graus de deformação durante o processo de corte por plasma CNC.

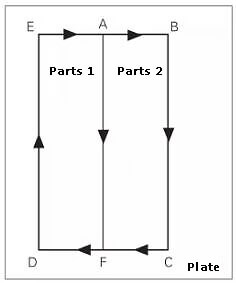

Ao cortar a placa representada na Figura 4, se o ponto A for escolhido como ponto de partida do arco, a sequência e a direção do corte devem ser: A → D → C → B → A (ver Figura 4a).

Fig. 4 Trajeto de corte e deformação de um lado da peça de trabalho

Quando a secção AD é cortada e a secção DC é processada, o material residual estreito na secção DC é alongado linearmente devido à alta temperatura durante o corte, fazendo com que a secção CB se desvie para fora.

Após o corte, o tamanho da secção DC é reduzido em δ (como se mostra na Fig. 4b). O valor de δ é proporcional ao tamanho da secção DC.

Se for selecionada a sequência de corte A → B → C → D → A, a peça de trabalho pode ser separada da placa-mãe através de DA, o que pode reduzir eficazmente a deformação do corte.

Ao cortar as partes delgadas indicadas na Figura 5, seguindo a sequência A→B→C→D→A, a expansão da secção BC pode impedir a expansão da secção CD ao cortar a secção DA.

Fig. 5 Corte de peças delgadas

Após o processo de corte e arrefecimento, a secção DA deve sofrer uma retração maior do que a secção BC para dobrar a peça de trabalho para o lado DA.

A quantidade de dobragem lateral δ depende da relação comprimento-largura Y/X da peça maquinada. À medida que a relação comprimento-largura aumenta, aumenta também a quantidade de dobragem lateral δ.

Quando utilizar dois pares para cortar, como mostra a Figura 6, escolha o ponto A como ponto de partida do arco e siga a direção e a sequência de corte: A → B → C → D → E → A → F.

Fig. 6 Corte emparelhado de duas peças delgadas

Ao trabalhar na secção DE, removê-la da placa-mãe é comparável a diminuir a relação comprimento-largura da peça de trabalho para metade, resultando numa redução da quantidade de dobragem lateral.

Durante o corte da secção AF, a expansão e a contração em ambos os lados da peça de trabalho são uniformes, o que leva a uma redução considerável da deformação δ das peças delgadas.

Para o corte de peças especiais (Fig. 7), os seguintes processos de corte podem ser seleccionados de acordo com os métodos de processamento acima referidos e as diferentes peças com formas especiais.

Fig. 7 Corte de peças especiais

(1) Para peças côncavas, são adoptados dois métodos de corte emparelhados.

Primeiro, cortar o bordo interior, depois cortar o bordo exterior e, por fim, separar as duas partes do exterior para o interior.

A sequência de corte é apresentada na Fig. 8.

A aresta interior: A1 → B1 → C1 → D1 → A1;

Fora: A → B → C → D → A, e finalmente E → F, H → G.

Fig. 8 Corte emparelhado de duas peças côncavas

(2) No caso de peças ocas deslocadas, as duas peças devem ser cortadas aos pares e, por fim, as duas peças devem ser separadas.

A sequência de corte é apresentada na Fig. 9.

O lado interior: A1 → B1 → C1 → D1 → A1, A2 → B2 → C2 → D2 → A2

O lado exterior: A → B → C → D → A, e finalmente E → F.

Fig. 9 Corte emparelhado de duas peças ocas deslocadas

Durante o processo de corte com plasma de ar, a parte superior do núcleo do elétrodo sofre uma reação de oxidação a alta temperatura com o oxigénio do ar, pelo que o desgaste do elétrodo é inevitável.

O tempo de vida de um elétrodo está relacionado com o número de aberturas de arco; sob as mesmas condições, quanto mais aberturas de arco, mais o elétrodo se desgasta. Os arranques frequentes do arco reduzem significativamente o tempo de vida do elétrodo.

No entanto, o processo de corte contínuo reduz o número de pontos de partida para peças de aresta não comum, fazendo com que as peças de aresta partilhada tenham apenas um ponto de partida de corte.

Isto reduz o número de inícios de arco durante o corte, aumentando assim a vida útil do elétrodo.

A inovação do processo tem vários efeitos benéficos. Em primeiro lugar, melhora consideravelmente a taxa de utilização da máquina de corte por plasma. Em segundo lugar, a substituição do diafragma da mesa de trabalho é conveniente e reduz a taxa de substituição para metade, reduzindo assim o custo de substituição. Em terceiro lugar, pode satisfazer os requisitos de corte de peças pequenas.

Atualmente, esta inovação de processo é amplamente utilizada na estampagem de estruturas de aço para carruagens ferroviárias de passageiros. Uma vez que cada carruagem tem muitas peças pequenas que têm de ser cortadas e esvaziadas, esta inovação melhora a eficiência do trabalho e poupa custos.

Ao utilizar o corte por plasma, devem ser considerados os seguintes problemas: a lei de deformação e a influência das peças de corte das máquinas de corte por plasma CNC devem ser analisadas. Antes do corte, deve ser efectuado um tratamento adequado de nivelamento da placa, e a placa deve ser fixada para evitar o movimento das peças maquinadas durante o corte.

Ao compilar o programa de corte, deve ser selecionado um processo de corte razoável para separar a superfície de tamanho máximo da peça de trabalho da placa-mãe. Para cortar peças finas ou com formas especiais, os métodos de controlo, como o corte em pares de duas peças, podem prevenir ou reduzir eficazmente a deformação das peças cortadas.

Em comparação com corte por chamaO corte por plasma CNC é superior em termos de qualidade de corte e de vantagens na indústria transformadora. Pode cortar todos os tipos de metais com diferentes gases de trabalho, especialmente metais não ferrosos.