Já se interrogou porque é que os seus projectos de chapa metálica por vezes se dobram de forma estranha ou racham? Este artigo desmistifica o papel crucial dos furos de fabrico na dobragem de chapas metálicas. Aprenderá como estes furos evitam o desenho e asseguram dobras mais suaves, as técnicas para determinar o seu tamanho e forma ideais e os métodos para melhorar a colocação dos furos para evitar a perda de material e melhorar a qualidade da soldadura. No final, terá conhecimentos práticos para melhorar as suas competências de fabrico de chapas metálicas e obter resultados perfeitos.

Os orifícios para o fabrico de chapas metálicas, também conhecidos como cortes em relevo ou entalhes, desempenham um papel fundamental na prevenção da deformação do material e na garantia de operações de dobragem precisas. Estas aberturas estrategicamente colocadas são essenciais para manter a integridade estrutural e obter produtos acabados de alta qualidade nos processos de fabrico de chapas metálicas.

Quando uma linha de dobragem se intersecta num único ponto ou se aproxima do bordo da chapa metálica a uma distância inferior a duas vezes a espessura do material, tornam-se necessários furos de fabrico. Estes furos aliviam a concentração de tensões e evitam que o material seja puxado ou rasgado durante a operação de dobragem. Ao incorporar orifícios de fabrico corretamente dimensionados e posicionados, os fabricantes podem obter dobras limpas e precisas sem comprometer a integridade do material.

Os orifícios de fabrico são particularmente cruciais em peças de chapa metálica que requerem operações de dobragem complexas e de envolvimento de arestas. Permitem o controlo do fluxo de material e da distribuição de tensões, assegurando uma dobragem uniforme e evitando o desbaste ou a fratura localizados. Em projectos mais simples, em que não é necessário o envolvimento de arestas e a dobragem complexa, os furos de fabrico podem ser omitidos, simplificando o processo de fabrico.

Desvantagens da omissão de furos de fabrico:

Vantagens da incorporação de furos de fabrico:

Determinação do tamanho ótimo dos furos de fabrico:

As dimensões dos orifícios de fabrico em chapas metálicas dependem muito da sua localização e das propriedades do material. Para furos posicionados na intersecção de duas linhas de dobragem, o diâmetro deve ser tipicamente 2 a 2,5 vezes a espessura do material. Isto assegura uma folga suficiente para evitar o rasgamento do material ou a concentração excessiva de tensões durante a operação de dobragem. O diâmetro mínimo do furo não deve ser inferior a 1,5 vezes a espessura da chapa para manter a integridade estrutural.

Para materiais de calibre mais espesso, o tamanho do orifício de fabrico tem de ser aumentado para acomodar o raio de curvatura maior e evitar a deformação do material. Uma regra geral é adicionar 0,5 a 1 vez a espessura do material ao diâmetro do furo por cada aumento de 3 mm na espessura da chapa para além de 6 mm.

Considerações e melhorias para os furos de fabrico:

Embora os furos de fabrico sejam essenciais para muitos designs de chapa metálica, podem apresentar desafios, particularmente em aplicações de chapa espessa:

Para resolver estes problemas, considere as seguintes técnicas melhoradas:

O tamanho do furo em fabrico de chapas metálicas pode ser determinado com base no bordo de curvatura e tendo em conta a espessura da placa e o filete de curvatura para evitar quaisquer problemas potenciais.

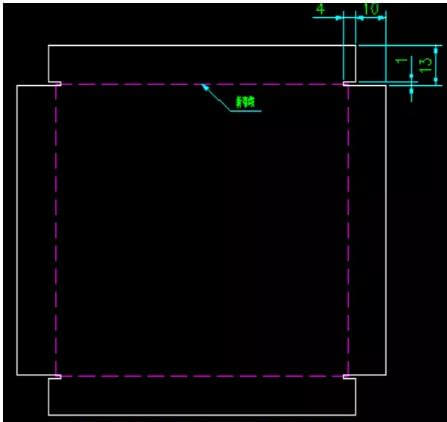

Para uma representação visual, consulte a figura abaixo.

A figura acima ilustra uma caixa quadrada de chapa metálica com uma espessura de 3 mm e uma altura de flexão de 15 mm nos quatro lados.

Melhoria do método de obturação:

Existem dois métodos de folha corte de metal, nomeadamente o corte por punção e o corte por corte a laser. O corte por punção resulta principalmente em furos redondos, com capacidade limitada para produzir furos quadrados ou longos devido a restrições do molde. No caso da chapa metálica de 3mm mostrada na figura acima, corte a laser é utilizado para a obturação.

Melhoria da forma do orifício de fabrico:

Para evitar problemas estéticos após a dobragem, pode ser utilizada uma forma de tira longa para os furos de fabrico.

Determinação da dimensão do furo de fabrico da tira longa:

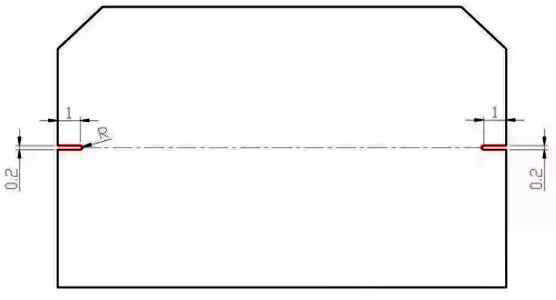

Normalmente, é utilizada uma largura de 1 mm, uma vez que não afecta negativamente o aspeto ou a libertação de dobragem de chapa deformações.

Método de cálculo da dimensão de profundidade:

A dimensão da profundidade é calculada da seguinte forma: 10mm é igual à altura de dobragem menos 3mm mais um fator de 5, e 4mm é igual à espessura do material da chapa metálica mais 1mm.

Ao utilizar este método, a peça de chapa metálica após a dobragem terá uma folga estreita de apenas 1 mm. Para uma representação visual, consulte a representação tridimensional.

Depois de dobrar o furo de fabrico feito com este método, o ângulo de dobragem é bem controlado e, como resultado, a soldadura pode ser realizada sem a necessidade de material de enchimento adicional.

Impacto da flexão e da tração:

(1) O tamanho da curvatura é afetado:

Durante o processo de estiragem, é necessária uma quantidade significativa de força para separar a espessura da chapa metálica. Isto pode fazer com que a peça de trabalho se mova e resulte em deslocamento dimensional devido à direção imprevisível da força aplicada.

(2) Matriz de dobragem é vulnerável a danos:

Como já foi referido, nos cantos vivos estão presentes forças elevadas, que podem ultrapassar a capacidade de suporte da matriz, provocando o seu colapso e danificação.

Tamanho e forma do furo de fabrico:

Âmbito de utilização:

O ângulo de dobragem não é de 90 graus perfeitos e são efectuados furos de posicionamento em todas as posições de dobragem, incluindo nos pontos de dobragem sobrepostos.

Para peças de aparência ou peças de junta de topo com requisitos de precisão rigorosos, devem ser efectuados furos de posicionamento na posição de flexão.

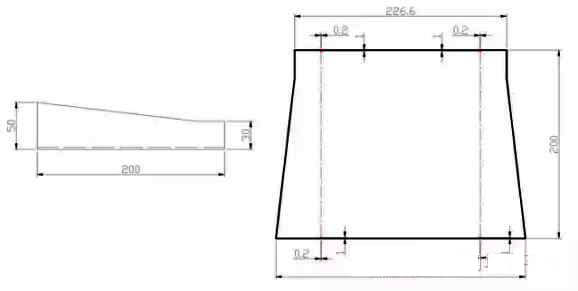

Quando a dimensão da dobragem for superior a 200 mm, todos os orifícios de posicionamento devem ser perfurados na posição de dobragem.

Para a dobragem contínua de peças complexas, devem ser adicionados orifícios de posicionamento a partir da terceira aresta de dobragem.

Para peças que não podem ser processadas seguindo a sequência de dobragem padrão, devem ser efectuados furos de posicionamento na posição de dobragem.

Devido às limitações do equipamento de dobragem, devem ser efectuados furos de posicionamento em todas as posições de dobragem para peças que requerem dobragem repetida.

Devem ser efectuados furos de posicionamento em todas as posições de dobragem para peças que não possam ser encostadas ao tipo de régua de paragem.

Os furos de posicionamento devem ser efectuados na posição de flexão para as peças do tipo calha de guia.

Os furos de posicionamento são efectuados nos pontos de partida dos arcos em ambas as extremidades da curva.

Os furos de posicionamento devem ser efectuados no local de dobragem dos componentes da placa de tração.

Os furos de posicionamento devem ser efectuados no local de sobreposição dos componentes sobrepostos. O furo de posicionamento deve ser efectuado na dimensão especificada para a dobragem contínua, com base no bordo de sobreposição.