Já alguma vez se interrogou sobre como soldar dois dos metais mais difíceis, o cobre e o aço inoxidável, em conjunto? Este artigo analisa as complexidades da soldadura destes metais dissimilares, abrangendo as principais técnicas e sugestões para evitar problemas comuns, como fissuras de penetração. Saiba mais sobre os melhores métodos de soldadura, materiais de enchimento adequados e parâmetros de processo para obter uma soldadura forte e sem defeitos. Mergulhe nas especificidades da soldadura por arco manual, soldadura por arco submerso, soldadura TIG, soldadura a gás e brasagem, assegurando uma compreensão abrangente de todo o processo.

A soldadura de cobre ao aço inoxidável é um processo crítico mas desafiante na metalurgia moderna, principalmente devido ao risco inerente de fissuração por penetração de cobre. Este fenómeno, também conhecido como fragilização por metal líquido (LME), ocorre quando o cobre fundido se infiltra nos limites dos grãos do aço inoxidável, comprometendo a integridade estrutural da junta.

Para atenuar o risco de fissuração por penetração, é essencial adotar uma abordagem dupla:

Ao cumprir meticulosamente estas directrizes, os fabricantes podem reduzir significativamente o risco de fissuração por penetração e obter juntas robustas e de elevada integridade entre o cobre e o aço inoxidável. Esta abordagem não só assegura a solidez estrutural, como também optimiza o desempenho do componente soldado em aplicações exigentes em indústrias como a petroquímica, a produção de energia e o fabrico avançado.

Ao utilizar a soldadura por arco manual para o cobre e o aço inoxidável, é importante ter em conta que a seleção de um material austenítico elétrodo de aço inoxidável pode aumentar a probabilidade de fissuração térmica.

Por este motivo, é aconselhável escolher um cobre-níquel vareta de soldadura (70% níquel e 30% cobre), ou um elétrodo de liga à base de níquel. Uma alternativa é utilizar um elétrodo de soldadura de cobre haste (T237).

Leitura relacionada: Como escolher a vareta de soldadura correcta?

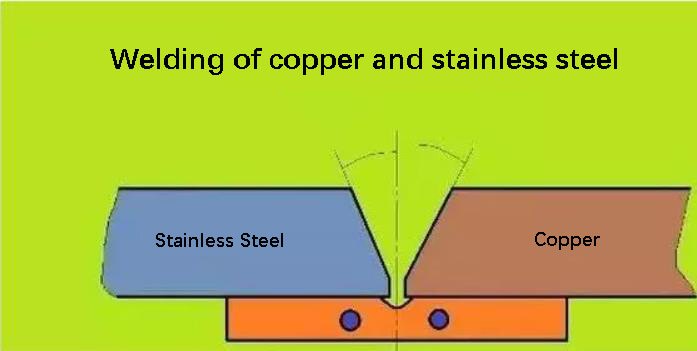

Durante o processo de soldadura, recomenda-se a adoção de uma técnica de soldadura rápida utilizando um diâmetro pequeno e uma corrente baixa, sem oscilar o arco. O arco deve também ser inclinado para o lado do cobre para reduzir o risco de fissuras de penetração.

Na soldadura por arco submerso (SAW) de cobre em aço inoxidável, os principais desafios são a prevenção da formação de fissuras e a minimização da porosidade. Estas questões são particularmente críticas devido às propriedades térmicas e mecânicas diferentes dos materiais.

Para mitigar estas preocupações, é essencial uma preparação meticulosa da superfície. Limpar e desengordurar cuidadosamente as superfícies das soldaduras e dos fios de soldadura imediatamente antes da soldadura. Este passo remove os contaminantes que podem levar a inclusões ou comprometer a integridade da soldadura.

Para soldaduras com espessuras entre 8 e 10 mm, é tipicamente utilizada uma ranhura em V assimétrica de 70°. O ângulo da ranhura no lado do cobre é fixado em 40°, enquanto o lado do aço inoxidável (1Cr18Ni9Ti) é biselado em 30°. Esta assimetria permite acomodar as diferentes condutividades térmicas dos materiais.

Recomenda-se a utilização de um fluxo HJ431 ou HJ430. O fluxo HJ430 deve ser cozido a 200°C durante 2 horas para remover a humidade, que é crucial para reduzir a porosidade induzida pelo hidrogénio. Utilizar um fio de soldadura à base de cobre como material de enchimento primário. Para promover uma melhor ligação metalúrgica e reduzir o risco de fissuração, coloque um a três fios de níquel ou de liga de níquel-cobre estrategicamente dentro da ranhura. Estes actuam como uma camada de transição entre os metais dissimilares.

Para garantir uma penetração e fusão adequadas, utilize níveis de energia de soldadura mais elevados do que os normalmente utilizados para a soldadura de metais semelhantes. Utilizar uma barra de suporte de cobre arrefecida a água para controlar a entrada de calor e evitar a fusão excessiva do material de base de cobre. Posicione o fio de soldadura de modo a favorecer o lado do cobre, com um desvio de aproximadamente 5 a 6 mm em relação à linha central da ranhura. Esta técnica compensa a maior condutividade térmica do cobre e promove uma distribuição de calor mais uniforme ao longo da junta.

Monitorizar e controlar cuidadosamente a temperatura de interpasse para gerir as tensões térmicas e evitar a fissuração a quente. Poderá ser necessário um tratamento térmico pós-soldadura para aliviar as tensões residuais e otimizar as propriedades mecânicas da junta soldada.

Parâmetros do processo de soldadura por arco submerso de cobre puro e aço inoxidável

| Soldadura | Formulário conjunto | Espessura mm | Diâmetro do fio de soldadura mm | Corrente de soldadura A | Tensão de soldadura V | velocidade de soldadura mm/s | Velocidade de alimentação do fio cm/min |

|---|---|---|---|---|---|---|---|

| T2+1Cr18Ni9 | Rabo V | 10-10 | 4 | 600-650 | 36-38 | 6.4 | 232 |

| 12-12 | 4 | 650-680 | 38-42 | 6.0 | 227 | ||

| 14-14 | 4 | 680-720 | 40-42 | 5.6 | 223 | ||

| 16-16 | 4 | 720-780 | 42-44 | 5.0 | 217 | ||

| 18-18 | 5 | 780-820 | 44-45 | 4.5 | 213 | ||

| 20-20 | 5 | 820~850 | 45-46 | 4.3 | 210 |

A soldadura TIG pode produzir juntas de alta qualidade ao unir cobre, ligas de cobre e aço inoxidável. No entanto, a obtenção de resultados óptimos requer o domínio de técnicas específicas. As principais configurações de juntas são as juntas de topo e de canto numa ranhura. Para a soldadura de metais diferentes, recomenda-se a preparação de uma meia ranhura em V no lado do aço inoxidável, deixando o lado do cobre quadrado.

Antes da soldadura, é crucial uma preparação completa da superfície. Limpar as superfícies de soldadura e aplicar uma composição de fluxo especializada (70% H3BO3, 21% Na2B4O2, 9% CaF2) na parte da frente e na parte de trás da junta. Deixar o fluxo secar completamente antes de iniciar o processo de soldadura.

A seleção do metal de adição é fundamental para o sucesso da soldadura de metais dissimilares. As opções preferidas incluem a liga Monel (70% Ni, 30% Cu) ou ligas de cobre contendo silício e alumínio, tais como HS221, QAI9-2, QAI9-4, QSi3-1, ou QSn4-3. Estes metais de adição melhoram a soldabilidade e as propriedades mecânicas da junta.

Durante a soldadura TIG, é essencial um posicionamento preciso do arco. Incline o arco de tungsténio para o lado do cobre, mantendo um desvio de 5-8 mm em relação à linha central da ranhura. Esta técnica ajuda a controlar a fusão do aço inoxidável, reduzindo o risco de formação de compostos intermetálicos.

O processo de soldadura utiliza normalmente fios de enchimento de cobre, cobre-níquel ou alumínio-bronze. Estes materiais melhoram as propriedades mecânicas do metal de soldadura e reduzem o risco de fissuração por penetração de cobre. É geralmente preferida uma técnica de cordão reto sem oscilação, utilizando velocidades de deslocação mais elevadas para minimizar a entrada de calor.

Ao implementar um processo híbrido de soldadura por arco de árgon e brasagem, minimize a fusão no lado do aço inoxidável. Esta abordagem cria uma ligação soldada na interface do aço inoxidável e uma junta soldada por fusão no lado do cobre, optimizando a compatibilidade metalúrgica entre os metais dissimilares.

Consulte a figura em anexo para conhecer os parâmetros específicos do processo de soldadura TIG de latão a aço inoxidável. Estes parâmetros servem como ponto de partida e podem exigir um ajuste fino com base na espessura do material, na conceção da junta e nas composições específicas da liga.

Soldadura TIG de latão H62Sn-1 e aço inoxidável 1Cr18Ni9Ti

| Espessura da soldadura mm | Diâmetro do elétrodo de tungsténio mm | Comprimento da extensão do elétrodo de tungsténio | Diâmetro do bocal mm | Corrente de soldadura a | Caudal de árgon L / min |

| 3+3 | 3 | 5-6 | 12 | 100~120 | 10 |

| 3+6 | 3 | 5-6 | 12 | 140-180 | 10 |

| 3+18 | 3 | 5-6 | 12 | 150-200 | 10 |

A soldadura por gás, quando aplicada ao cobre e ao aço inoxidável, apresenta desafios únicos devido à temperatura mais baixa da chama em comparação com os processos de soldadura por arco. Este diferencial de temperatura pode levar a várias complicações:

Para enfrentar estes desafios, é crucial uma seleção adequada do metal de adição. Para unir cobre puro a aço inoxidável 18-8, são normalmente utilizados fios de soldadura de liga de cobre-zinco, como HSCuZn-2 (60% Cu, 40% Zn), HSCuZn3 (59% Cu, 41% Zn) ou HSCuZnNi (54-56% Cu, 43,5-45,5% Zn, 0,5-1,5% Ni). Estes metais de adição oferecem um equilíbrio de força, resistência à corrosão e compatibilidade com ambos os metais de base.

Para a soldadura por chama neutra, o pó de soldadura 301 (tipicamente uma mistura de bórax, ácido bórico e outros agentes fundentes) ou o bórax puro pode ser utilizado como fundente para proteger a poça de fusão da oxidação e melhorar as características de humidade.

Quando se trata de soldaduras mais longas, uma técnica para mitigar a discrepância de entrada de calor envolve a deposição de uma camada de latão na superfície da ranhura do lado do aço inoxidável antes da soldadura. Esta camada intermédia funciona como um tampão térmico e ajuda a igualar a distribuição de calor entre os dois metais diferentes durante o processo de soldadura.

Para otimizar a soldadura a gás de cobre em aço inoxidável, considere as seguintes boas práticas:

Na brasagem de cobre em aço inoxidável, as soldas à base de prata são predominantemente utilizadas devido às suas excelentes propriedades de molhagem e pontos de fusão mais baixos. As ligas mais comuns incluem a HL302 (56% Ag), a HL309 (50% Ag) e a HL312 (45% Ag), cada uma oferecendo vantagens específicas consoante os requisitos da aplicação. O processo de brasagem segue princípios gerais, mas requer uma atenção cuidadosa ao controlo da temperatura e à distribuição do calor.

As principais considerações para a brasagem de cobre e aço inoxidável incluem: