Já alguma vez se interrogou sobre o incrível poder das prensas hidráulicas? Estas maravilhas da engenharia podem exercer uma força imensa, transformando materiais de uma forma que parece quase mágica. Nesta publicação do blogue, vamos mergulhar no fascinante mundo das prensas hidráulicas, explorando a sua história, tipos e princípios de funcionamento. Prepare-se para ficar espantado com o poder absoluto destas maravilhas mecânicas!

Uma prensa hidráulica é uma máquina sofisticada que aproveita o poder da dinâmica dos fluidos para gerar uma força imensa, tirando partido do princípio de Pascal para executar uma vasta gama de tarefas industriais. Este equipamento versátil transforma a pressão dos fluidos em força mecânica, permitindo a compressão, a conformação e a modelação precisas e controladas dos materiais.

Normalmente, uma máquina de prensagem hidráulica é composta por três componentes essenciais:

Estes sistemas integrados trabalham em conjunto para fornecer uma força controlada, tornando as prensas hidráulicas indispensáveis em várias indústrias, desde o fabrico automóvel e aeroespacial até à metalurgia e testes de materiais.

Ler mais:

A máquina de prensagem hidráulica (também conhecida como prensa de óleo hidráulico) utiliza o princípio da pressão hidrostática para processar uma vasta gama de materiais, incluindo metais, plásticos, borracha, madeira e produtos à base de pó. Este equipamento versátil funciona transmitindo força através de um fluido incompressível, normalmente óleo hidráulico, para gerar uma pressão imensa para deformação e modelação do material.

Amplamente utilizadas nas indústrias transformadoras, as prensas hidráulicas são indispensáveis para várias operações de prensagem e conformação. Estas aplicações abrangem:

A capacidade da prensa hidráulica para fornecer força precisa e controlada torna-a uma ferramenta essencial no fabrico moderno, permitindo a produção de peças complexas com elevada precisão e repetibilidade em diversas indústrias.

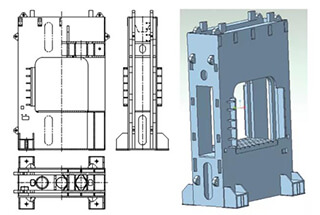

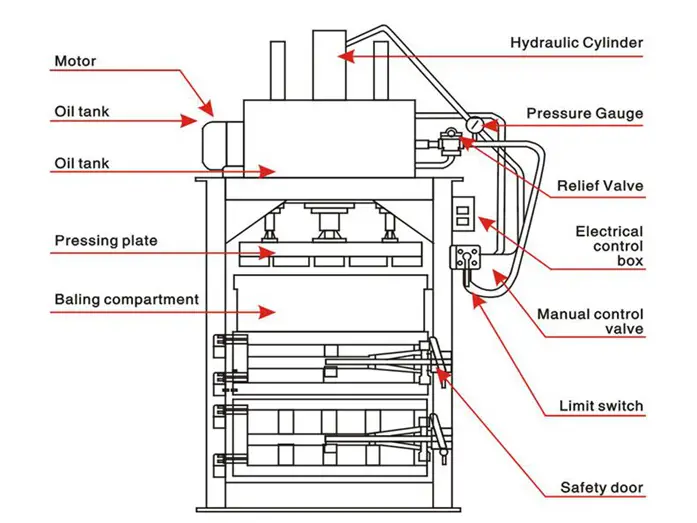

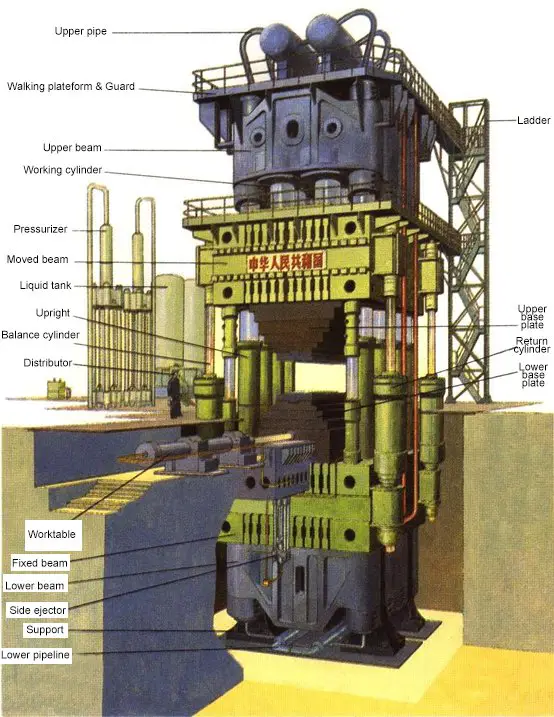

Fig.2 Prensa hidráulica Estrutura da máquina

A maior prensa hidráulica

Fig.3 Molde de 80.000 toneladas Prensa de forja

A prensa hidráulica de forja de 80.000 toneladas tem 27 metros de altura no solo e 15 metros no subsolo, o que lhe confere uma altura total de 42 metros e um peso total de 22.000 toneladas, ganhando assim o título de prensa hidráulica mais potente e mais forte do mundo.

A prensa hidráulica gigante para forjar sob pressão representa a força da indústria pesada, sendo um equipamento estratégico da classe dos tesouros nacionais. Apenas alguns países do mundo possuem a capacidade de fabricar uma prensa de forjamento hidráulico deste tipo.

Atualmente, apenas a China, os Estados Unidos, a Rússia e a França possuem prensas de forja com uma capacidade superior a 40 000 toneladas.

Em 1955, os Estados Unidos construíram duas das maiores prensas de forja de 45.000 toneladas do mundo, que ainda hoje estão em funcionamento. Em 2001, outra prensa de forjamento de 40.000 toneladas foi construída na fábrica de Shultz Aço Moinho na Califórnia.

A União Soviética construiu duas enormes prensas de forja de 75.000 toneladas em 1961. A França adquiriu uma prensa de forja de 65.000 toneladas da União Soviética em 1976 e desenvolveu uma prensa de forja de 40.000 toneladas em colaboração com a Alemanha em 2005.

A primeira prensa de forjamento sob pressão de 30.000 toneladas da China permaneceu inativa durante quase 40 anos após a sua construção em 1973. No entanto, nos últimos dois anos, várias prensas maciças foram desenvolvidas rapidamente, com prensas de forjamento sob pressão de 30.000 toneladas, 40.000 toneladas e 80.000 toneladas sendo construídas somente em 2012.

A prensa hidráulica de 80.000 toneladas bateu o recorde mundial anteriormente detido pela União Soviética durante 51 anos.

A prensa de forjamento é utilizada principalmente para produzir peças forjadas de liga de titânio/alumínio de alta resistência para indústrias como a aeroespacial, a energia nuclear e a petroquímica.

Qualquer país que possua uma grande prensa de forja é considerado como tendo uma indústria aeronáutica formidável a nível mundial.

Em 1795, o engenheiro britânico Joseph Bramah aplicou o princípio de Pascal para inventar a prensa hidráulica, inicialmente utilizada para prensar e embalar óleos vegetais. Esta inovação marcou o início da tecnologia hidráulica nos processos de fabrico.

Em meados do século XIX, a Grã-Bretanha foi pioneira na utilização de prensas hidráulicas para forjar metais, substituindo gradualmente os enormes martelos a vapor. Esta transição significou um grande salto na tecnologia de forja, oferecendo um controlo mais preciso e uma maior aplicação de força.

No final do século XIX, os Estados Unidos demonstraram as suas capacidades industriais com a construção de prensas hidráulicas de forjamento livre de 126 000 toneladas. Este feito evidenciou o rápido avanço da tecnologia das prensas hidráulicas e a sua crescente capacidade.

Desde então, o fabrico global produziu mais de 20 conjuntos de máquinas hidráulicas de forjamento livre de 10.000 toneladas, incluindo duas fabricadas na China (como ilustrado na Figura 4). Estas prensas de grande escala permitiram a produção de componentes maciços e de elevada integridade para indústrias como a aeroespacial, a construção naval e a maquinaria pesada.

A evolução da tecnologia de bombas eléctricas de alta pressão tem impulsionado o desenvolvimento de prensas hidráulicas de forjamento para designs mais compactos e eficientes. Esta tendência permitiu uma maior versatilidade e um menor consumo de energia nos processos de conformação de metais.

Na década de 1950, a introdução de prensas hidráulicas de forjamento pequenas e rápidas revolucionou a indústria. Estas máquinas podiam executar tarefas equivalentes às de um martelo de forjamento de 3-5 toneladas, mas com maior precisão e eficiência energética. Esta inovação expandiu a aplicação de prensas hidráulicas em vários sectores de produção.

A produção alemã de uma prensa de forja de 18.000 toneladas na década de 1940 foi outro marco na tecnologia de prensas hidráulicas. Posteriormente, foram criados 18 conjuntos de máquinas hidráulicas de forjamento de 18 000 toneladas em todo o mundo. A China avançou ainda mais com esta tecnologia, fabricando uma prensa de 30.000 toneladas, demonstrando as suas capacidades crescentes na produção de equipamento industrial pesado.

Estes desenvolvimentos na tecnologia de prensas hidráulicas tiveram um impacto significativo nos processos de conformação de metais, permitindo a produção de componentes maiores e mais complexos com maior precisão e eficiência. A evolução contínua das prensas hidráulicas continua a moldar as capacidades de fabrico modernas em várias indústrias.

De acordo com a forma estrutural, o máquina de prensagem hidráulica divide-se principalmente em:

Se classificadas por tonelagemA prensa hidráulica pode ser dividida em:

De acordo com as aplicações, divide-se principalmente em conformação de metaisA nossa gama de produtos é composta por: dobragem, estiramento, perfuração, formação de pó (metálico, não metálico), prensagem, extrusão, etc.

Prensa hidráulica de forjamento a quente

Como um dos equipamentos mais utilizados na indústria de forjamento, a máquina hidráulica de grande porte máquina de forjar é capaz de efetuar várias técnicas de forjamento livre.

Atualmente, existem várias séries de prensas hidráulicas de forjamento com especificações de 800, 1600, 2000, 2500, 3150, 4000 e 5000 toneladas.

Prensa hidráulica de quatro colunas

A prensa hidráulica de quatro pilares é ideal para prensar materiais plásticos, como a formação de produtos em pó, a formação de produtos plásticos, a formação de metais por extrusão a frio (a quente), a estiragem de chapas, a prensagem transversal, flexão, estampagem e processos de correção.

A prensa hidráulica de quatro colunas pode ainda ser dividida em prensa hidráulica de quatro colunas com duas vigas, prensa hidráulica de quatro colunas com três vigas e prensa hidráulica de quatro colunas com quatro vigas.

Prensa hidráulica com estrutura em C

A gama de trabalho da prensa hidráulica pode ser alargada através da utilização de um espaço de três lados com uma capacidade de retração máxima de 260 mm a 800 mm.

Tem também a capacidade de predefinir a pressão de trabalho e está equipada com um dispositivo de extração de calor.

Prensa hidráulica horizontal

As peças da máquina podem ser montadas, desmontadas, endireitadas, comprimidas, esticadas, dobradas, perfuradas e muito mais, tornando-a numa máquina versátil.

A mesa de trabalho da máquina foi concebida para se deslocar para cima e para baixo, aumentando a altura de abertura e fecho da máquina para maior comodidade de utilização.

Prensa hidráulica de dois pilares

Esta série de produtos é adequada para prensar, dobrar e moldar todos os tipos de peças, incluindo indentações de estampagem, flangeamento, perfuração e alongamento ligeiro de peças pequenas. Também é adequada para moldar produtos de pó metálico.

Com controlo elétrico, possui movimento de trabalho e capacidades de ciclo semi-automático, que podem proteger contra o tempo de atraso da pressão.

Também tem uma boa direção do bloco deslizante, é fácil de operar e manter, e tem durabilidade económica.

Os utilizadores podem adicionar instrumentos térmicos, um cilindro ejetor, um visor de curso e funções de contagem, conforme necessário. A prensa hidráulica de dois pilares baseia-se na lei de Pascal e utiliza a transmissão de pressão de fluido.

Existem muitos tipos de prensas hidráulicas de dois pilares, que podem ser divididas em prensas de óleo e prensas de água com base no tipo de líquido que transfere a pressão.

As prensas de água produzem uma grande pressão total e são frequentemente utilizadas para forjar e estampar.

As prensas de forja dividem-se ainda em forjamento de matrizes prensas de água e prensas de água de forjamento livre. As prensas de água de forjamento requerem a utilização de um molde, enquanto as prensas de água de forjamento livre não.

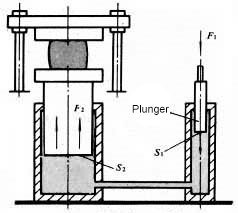

Fig.5 Mecanismo da prensa hidráulica

As áreas dos êmbolos grande e pequeno são S2 e S1, respetivamente, e as forças sobre eles são F2 e F1, respetivamente.

De acordo com o princípio de Pascal, a pressão do líquido confinado é igual em todo o lado, o que significa que F2/S2 = F1/S1 = p; F2 = F1(S2/S1).

O efeito de ganho da pressão hidráulica é o mesmo que o ganho mecânico, ou seja, a força é aumentada mas o trabalho não é ganho. Como resultado, a distância de movimento do êmbolo grande é S1/S2 vezes superior à do êmbolo pequeno.

O princípio básico da prensa hidráulica é que uma bomba de óleo transfere óleo hidráulico para blocos de válvulas de cartucho integrados, que são depois direccionados para a câmara superior ou inferior do cilindro através de uma válvula unidirecional e de uma válvula de alívio.

Sob a ação do óleo a alta pressão, o cilindro de óleo começa a mover-se para cima e para baixo.

A prensa hidráulica é um dispositivo que utiliza o líquido para transferir pressão, utilizando a lei de Pascal na transferência de pressão dentro de um recipiente fechado.

O sistema de acionamento hidráulico da prensa hidráulica de quatro colunas é composto por mecanismo de potência, mecanismo de controlo, mecanismo executivo, mecanismo auxiliar e meio de trabalho.

Normalmente, é utilizada uma bomba de óleo como mecanismo de potência, com uma ou mais bombas seleccionadas para satisfazer os requisitos da velocidade de funcionamento do atuador.

Meio de trabalho

A função do fluido de trabalho utilizado numa prensa hidráulica não é apenas transferir pressão, mas também garantir que os componentes da máquina de prensagem hidráulica sejam sensíveis, fiáveis, duradouros e tenham um mínimo de fugas.

Os requisitos básicos para um meio de trabalho numa prensa hidráulica são:

Historicamente, a água era utilizada como meio de trabalho nas prensas hidráulicas.

Mais tarde, foi introduzido o líquido emulsionado, adicionando uma pequena quantidade de óleo à água para melhorar a lubrificação e reduzir a corrosão.

O óleo mineral foi mais tarde introduzido como meio de trabalho nas prensas hidráulicas no final do século XIX. O óleo tinha uma boa lubricidade, propriedades anti-corrosivas e viscosidade moderada, o que melhorou o desempenho das prensas hidráulicas.

Na segunda metade do século XX, foi desenvolvido um novo tipo de solução emulsionante à base de água, caracterizada como "óleo em água" em vez de "água em óleo".

Esta solução tinha propriedades semelhantes às do óleo, incluindo boas propriedades de lubrificação e anti-corrosão, mas com a vantagem adicional de conter pouco óleo e ser menos inflamável.

No entanto, o custo mais elevado das emulsões à base de água tem limitado a sua utilização generalizada.

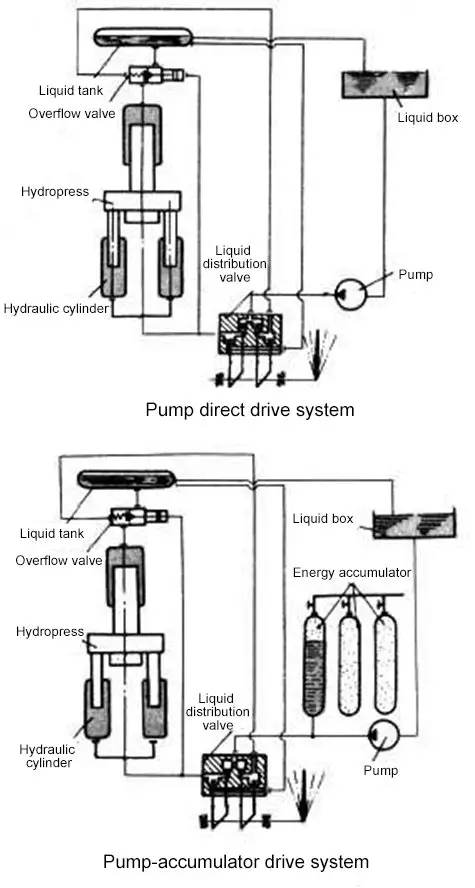

Fig.6 Sistema de acionamento da máquina de prensagem hidráulica

O sistema de acionamento da prensa hidráulica é constituído principalmente por dois tipos: acionamento direto da bomba e acionamento da bomba-acumulador.

Bomba de acionamento direto:

Neste sistema, a bomba fornece fluido de trabalho de alta pressão ao cilindro hidráulico e é utilizada uma válvula de distribuição para alterar a direção do líquido de alimentação.

A válvula de transbordo é utilizada para ajustar a pressão limitada do sistema e actua como um transbordo de segurança.

Este sistema de acionamento tem uma estrutura simples, tem menos processos e a pressão pode aumentar e diminuir automaticamente de acordo com a força de trabalho necessária, o que reduz o consumo de energia.

No entanto, a capacidade da bomba e do motor de acionamento deve ser determinada com base na maior força necessária e na velocidade máxima de trabalho da prensa hidráulica.

Este tipo de sistema de acionamento é utilizado principalmente para prensas hidráulicas de média e pequena dimensão e também pode ser utilizado para prensas hidráulicas de forjamento livre de grande dimensão (como 12000T) que são accionadas diretamente pela bomba.

Acionamento da bomba-acumulador:

Este sistema tem um ou um conjunto de acumuladores e, quando o fluido de trabalho a alta pressão fornecido pela bomba é excedentário, é armazenado pelo acumulador.

Quando a oferta é insuficiente para satisfazer a procura, esta é fornecida pelo acumulador.

A capacidade da bomba e do motor pode ser selecionada com base na quantidade média de fluido de trabalho de alta pressão necessária se este sistema for adotado.

No entanto, o consumo de energia é elevado, o sistema tem muitos processos e a estrutura é complexa devido à pressão constante do fluido de trabalho.

Este tipo de sistema de acionamento é utilizado para prensas hidráulicas de grandes dimensões ou para um conjunto de sistemas de acionamento de várias prensas hidráulicas.

De acordo com a direção da força, as prensas hidráulicas são classificadas em verticais e horizontais. A maioria das prensas hidráulicas são verticais, enquanto as utilizadas para extrusão são horizontais.

Em termos de tipo de estrutura, as prensas hidráulicas podem ser de duas colunas, quatro colunas e oito colunas, soldadura e tipos de armação de enrolamento de tiras de aço de várias camadas. As prensas hidráulicas verticais de média e pequena dimensão têm normalmente um tipo de estrutura em C.

A prensa hidráulica com estrutura em C está aberta em três lados e é fácil de utilizar, mas tem um grau de rigidez inferior.

A prensa hidráulica com estrutura de soldadura, utilizada para estampagem, é rígida e aberta à frente e atrás, mas fechada à esquerda e à direita.

Numa prensa hidráulica de forjamento livre de quatro colunas de transmissão vertical, o cilindro de óleo é fixado na viga superior e o êmbolo está firmemente ligado à viga móvel.

A viga móvel desloca-se para cima e para baixo sob a pressão do fluido de trabalho, guiada pela coluna vertical.

A viga móvel tem bancadas de trabalho que se deslocam para a frente e para trás, com uma bigorna superior e uma bigorna inferior instaladas respetivamente sob a viga móvel e sobre a mesa de trabalho.

A força de trabalho é suportada por uma estrutura composta por vigas e colunas superiores e inferiores.

As prensas hidráulicas de forjamento livre de grandes e médias dimensões, que são normalmente accionadas por um sistema de bomba-acumulador, adoptam normalmente três cilindros de trabalho para obter forças de trabalho de três níveis.

Existem também cilindros de equilíbrio e cilindros de retorno fora dos cilindros de trabalho que aplicam força para cima.

Em comparação com os métodos tradicionais de estampagem, a hidroformação apresenta vantagens técnicas e económicas claras, como a redução do peso, a diminuição do número de peças e moldes, o aumento da rigidez e da resistência e a redução dos custos de produção.

Esta tecnologia está a ser cada vez mais utilizada em várias indústrias, nomeadamente no sector automóvel.

O objetivo de reduzir o peso estrutural e o consumo de energia durante o funcionamento é um objetivo a longo prazo em indústrias como a automóvel, a aeronáutica e a aeroespacial.

A hidroconformação é uma tecnologia de fabrico avançada que ajuda a atingir este objetivo e é uma tendência no desenvolvimento do fabrico avançado.

Em comparação com a estampagem e tecnologias de soldaduraA hidroformação tem várias vantagens importantes:

Diminuição do peso e poupança de material:

Para peças como suportes de motor e suportes de radiador, as peças hidroformadas podem ser 20-40% mais leves do que as peças estampadas. Para peças de eixo de passo oco, a redução de peso pode atingir 40-50%.

Redução do número de peças e moldes e dos custos de moldes:

As peças hidroformadas requerem normalmente apenas um conjunto de moldes, enquanto muitas peças estampadas requerem vários conjuntos.

A hidroformação reduziu o número de peças de suporte do motor de 6 para 1 e de peças de suporte do radiador de 17 para 10.

Maquinação posterior inferior e soldadura de montagem:

Por exemplo, o suporte do radiador registou um aumento de 43% na área de dissipação de calor, uma diminuição dos pontos de soldadura de 174 para 20, uma diminuição dos processos de 13 para 6 e um aumento de 66% na produtividade.

IMelhoria da resistência e da rigidez, nomeadamente resistência à fadiga:

Por exemplo, a rigidez de um suporte de radiador hidroformado pode aumentar em 39% na direção vertical e 50% na direção horizontal.

Custos de produção mais baixos:

A análise estatística das peças hidroformadas mostrou que o custo médio de produção é 15-20% inferior ao das peças estampadas, e os custos do molde são 20-30% inferiores."

As prensas hidráulicas podem ser utilizadas para vários chapa metálica processos de conformação, tais como desenho, torneamento, dobragem e estampagem. Também pode ser adaptada para necessidades gerais de prensagem com a adição de amortecedores de corte, corte e dispositivos de mesa móvel, de acordo com os requisitos do utilizador.

Para além do forjamento e da conformação, a prensa hidráulica de três vigas e quatro colunas também pode ser utilizada para correção, montagem de prensas, embalagem, briquetagem e prensagem de chapas.

Os materiais adequados para o processo de enformação hidráulica incluem o aço-carbono, o aço inoxidável, a liga de alumínio, a liga de cobre e a liga de níquel.

Em geral, qualquer material adequado para enformação a frio podem ser utilizados no processo de conformação hidráulica.

A tecnologia de conformação hidráulica é amplamente utilizada em várias indústrias, incluindo fábricas de automóveis, fábricas de eletrónica, fábricas de aparelhos eléctricos, instalações de tratamento térmico, fábricas de engrenagens e fábricas de peças de ar condicionado.

Além disso, a conformação hidráulica é amplamente utilizada nas indústrias automóvel, aeronáutica, aeroespacial e de condutas. É principalmente aplicável a:

| 1 | A bomba de engrenagens |

| 2 | Válvula de transbordo hidráulico |

| 3 | Contactor miniatura |

| 4 | Interruptor de proximidade |

| 5 | O-ring |

| 6 | Anel em U |

| 7 | Anel anti-poeira |

| 8 | Anel de guia |

| 9 | Anel de escada |

| 10 | Furo para utilização do anel YX |

| 11 | Anel de vedação combinado |

| 12 | A bomba de engrenagens |

Prensa hidráulica de 5 toneladas

Os diferentes tipos de prensas hidráulicas funcionam de forma diferente e todos os fabricantes de prensas hidráulicas fornecem um manual de funcionamento juntamente com a máquina aquando da entrega.

Este manual serve como o melhor material de formação para aprender os pontos-chave da utilização da prensa hidráulica.

Como utilizador de uma máquina de prensa hidráulica de quatro pilares, pode também consultar o nosso manual do utilizador da prensa hidráulica para obter mais informações.

Nota: Cada máquina de prensa hidráulica funciona de forma diferente, e o fabricante fornecerá um manual de operação com a máquina. Este manual será o melhor material de formação para aprender a utilizar a máquina.

Nesta altura, toda a colocação em funcionamento da máquina de prensa hidráulica está concluída e pode ser colocada em produção.

O lubrificante recomendado para máquinas de prensas hidráulicas é o óleo hidráulico anti-desgaste ISO VG 32 ou ISO VG 46, com uma gama de temperaturas de funcionamento óptima de 15°C a 60°C (59°F a 140°F). Estes óleos proporcionam uma excelente proteção contra o desgaste e estabilidade térmica para sistemas de alta pressão.

Antes de encher o reservatório, o fluido hidráulico deve ser submetido a uma filtragem rigorosa para eliminar contaminantes que possam comprometer o desempenho do sistema e a longevidade dos componentes. Implementar um sistema de filtragem com um rácio Beta mínimo de β10 ≥ 200.

Substituir o óleo hidráulico anualmente, sendo a primeira mudança efectuada o mais tardar três meses após a entrada em funcionamento. Deve ser efectuada uma análise regular do óleo para controlar os níveis de contaminação e a degradação do óleo.

Manter a lubrificação correcta dos blocos deslizantes com massa lubrificante de alta qualidade à base de lítio. Manter as colunas verticais limpas e sem detritos. Aplique óleo de máquina em todas as peças móveis antes de cada ciclo de funcionamento para minimizar o desgaste e garantir um funcionamento suave.

Para uma prensa com uma capacidade nominal de 500 toneladas, a excentricidade máxima permitida da carga central é de 40 mm. Exceder este limite pode induzir efeitos de pós-tensão, potencialmente levando a desalinhamento, desgaste irregular ou danos estruturais. Implementar sistemas de deteção de carga para evitar a sobrecarga.

Calibrar e inspecionar semestralmente os manómetros de pressão utilizando equipamento certificado. Considerar a implementação de transdutores de pressão digitais para uma maior precisão e capacidades de monitorização em tempo real.

Durante longos períodos de inatividade, limpe cuidadosamente todas as superfícies expostas e aplique um revestimento antiferrugem duradouro e de alta qualidade. Armazene a máquina num ambiente climatizado, sempre que possível, para minimizar os riscos de corrosão.

Implemente um programa de manutenção preventiva abrangente, incluindo inspecções regulares de vedantes, mangueiras e componentes eléctricos. Mantenha registos de manutenção detalhados e utilize técnicas de manutenção preditiva, como a análise de vibrações e a termografia, para identificar potenciais problemas antes que estes conduzam a falhas.

A manutenção primária da máquina de prensagem hidráulica deve ser efectuada após 500 horas de funcionamento, cabendo a responsabilidade principalmente aos operadores e com o apoio dos trabalhadores da manutenção.

Para iniciar a manutenção, certifique-se de que desliga primeiro a fonte de alimentação e, em seguida, proceda de acordo com o calendário de manutenção descrito no quadro seguinte.

| Não. | Posição | Detalhes e requisitos de manutenção |

| 1 | Manutenção externa | 1. Limpar a superfície exterior da prensa hidráulica, manter o interior e o exterior limpos, sem ferrugem. |

| 2. Completar os parafusos, porcas, botões, sinais, etc. em falta. | ||

| 2 | Viga, guia de coluna | 1. Limpar a superfície exterior das vigas superiores e inferiores e das vigas móveis, bem como o pilar, a calha de guia, o bloco deslizante e a placa de prensagem. Limpar sem óleo, manto amarelo e manchas de ferrugem. |

| 2. Retirar as rebarbas da superfície inferior da viga móvel e da superfície superior da viga inferior, bem como do pilar, da calha de guia e do cursor. | ||

| 3. Verifique e aperte os parafusos das calhas de guia da viga e da coluna. | ||

| 3 | Hidráulica, lubrificação | 1. Limpar e verificar a superfície da bomba de óleo, válvula, tanque de óleo e tubagem, limpa, sem ferrugem, sem óleo, sem manto amarelo, sem fugas. |

| 2. Limpar o copo de óleo, o filtro, dragar a estrada de óleo, a marca de óleo é clara. | ||

| 3. Verificar a qualidade e a quantidade de óleo no depósito de combustível, adicionar óleo lubrificante se for caso disso. | ||

| 4. Verificar o manómetro | ||

| 5. Verificar a lubrificação das colunas e das calhas de guia. | ||

| 4 | Elétrico | 1. Limpar a caixa eléctrica sem sujidade ou gordura. |

| 2. Verificar a integridade da linha, a ligação de proteção da mangueira é fiável e tem um bom desempenho. | ||

| 3. Verificar o interrutor de curso da viga móvel, verificar se a ação é sensível e fiável. | ||

| 4. Cobertura de proteção de segurança, cobertura de proteção do pilar completa e fácil de utilizar, cobertura de proteção do interrutor do pedal intacta, segura e fiável. | ||

| 5. Verificar e apertar o dispositivo de ligação ao zero. |

| Não. | Posição | Detalhes e requisitos de manutenção |

| 1 | Viga, guia de coluna | 1. Verificar e ajustar o plano horizontal da viga, da calha de guia, da manga de guia, do bloco deslizante e da placa de prensagem da coluna, de modo a obter um movimento suave e a cumprir os requisitos técnicos. |

| 2. Reparar ou substituir as peças defeituosas. | ||

| 2 | Hidráulica, lubrificação | 1. Desmontar e reparar válvula solenoide, válvula de retificação e núcleo da válvula. |

| 2. Limpar e inspecionar a bomba de óleo, o cilindro e o êmbolo, reparar as rebarbas e substituir o vedante de óleo. | ||

| 3. Verificar os manómetros de pressão. | ||

| 4. Reparar ou substituir as peças com desgaste excessivo. | ||

| 5. Iniciar a máquina de prensa hidráulica para verificar se o movimento de cada cilindro e êmbolo é suave, sem rastejamento. Verificar se a válvula de suporte pode parar a viga em movimento em qualquer posição com precisão e se a queda de pressão cumpre os requisitos do processo. | ||

| 3 | Elétrico | 1. Limpar o motor, verificar o rolamento e substituir a massa lubrificante. |

| 2. Reparar ou substituir os componentes danificados. | ||

| 3. Os aparelhos eléctricos cumprem os requisitos da norma relativa ao equipamento. | ||

| 4 | Exatidão | 1. Calibrar o nível da máquina-ferramenta, verificar, ajustar e reparar a precisão. |

| 2. Exatidão em conformidade com as normas de integridade do equipamento. |

Pode consultar o falhas comuns e soluções de resolução de problemas para máquinas de prensagem hidráulica no nosso artigo escrito anterior.

Regulamentos de segurança

Apenas pessoal autorizado com conhecimento profundo da estrutura, desempenho e procedimentos operacionais da máquina de prensa hidráulica deve operar o equipamento.

Nunca tentar efetuar uma revisão, ajustar ou manipular a máquina enquanto esta estiver em funcionamento. Assegurar sempre que a prensa está completamente parada e sem energia antes de efetuar a manutenção.

Se ocorrerem fugas de óleo graves, funcionamento pouco fiável, ruído elevado, vibração excessiva ou quaisquer outras condições anormais, o operador deve desligar imediatamente a máquina e investigar a causa principal antes de resolver o problema.

Não operar a máquina em condições de sobrecarga ou quando a excentricidade máxima for excedida. Respeitar sempre a capacidade nominal da prensa e as especificações de distribuição da carga.

Respeitar rigorosamente o limite máximo do curso do controlo deslizante. A altura mínima de fecho do molde não deve ser inferior a 600 mm para evitar danos na prensa e garantir a segurança do operador.

Assegurar que todo o equipamento elétrico está ligado à terra de forma segura e fiável para evitar riscos eléctricos e potenciais avarias.

No final de cada turno de trabalho, coloque o seletor na sua posição mais baixa para aliviar a pressão hidráulica e minimizar o risco de movimentos inesperados.

Inspecionar e manter regularmente os dispositivos de segurança, incluindo protecções, cortinas de luz e botões de paragem de emergência. Nunca contorne ou desactive estas características críticas de segurança.

Utilize equipamento de proteção individual (EPI) adequado, como óculos de segurança, proteção auditiva e sapatos com biqueira de aço, quando operar ou trabalhar perto da prensa hidráulica.

Implemente um procedimento de bloqueio/etiquetagem para actividades de manutenção e reparação para evitar o arranque acidental ou a energização da máquina.

A prensa hidráulica está a tornar-se cada vez mais popular na produção industrial devido aos avanços na indústria e na tecnologia hidráulica.

Independentemente de ser um fabricante ou utilizador de uma prensa hidráulica, é crucial compreender como calcular a tonelagem da prensa hidráulica.

Como fabricante profissional, fornecer-lhe-emos informações sobre a quantidade de força exercida por uma prensa hidráulica e o significado desta informação.

Para determinar a tonelagem do cilindro hidráulico, é necessário conhecer a pressão de funcionamento do sistema hidráulico e o diâmetro interior e exterior da haste do cilindro (que será necessário para calcular a força de tração do cilindro hidráulico).

A equação para a fórmula de cálculo da tonelagem da prensa hidráulica:

Força de impulso do cilindro hidráulico = Área da secção interna do cilindro hidráulico (ou área da secção do pistão) × pressão de funcionamento

Área da secção interna do cilindro hidráulico = π*D2/4 = 3.14 × D2 ÷ 4

Pressão de funcionamento: igual à pressão indicada no manómetro durante o funcionamento com carga máxima

Por exemplo:

Supondo que o cilindro hidráulico tem um diâmetro interno de 10cm e uma pressão de trabalho de 16MPa (160kgf).

A área da secção interior do cilindro hidráulico pode ser calculada da seguinte forma 3.14×10×10÷4=78.5cm2

Por conseguinte, a força de empurrão pode ser calculada da seguinte forma: 78,5 x 160 = 12560kg = 12,56 toneladas.

Para o tornar mais fácil, criámos uma calculadora de tonelagem de prensa hidráulica.

Utilizando esta fórmula, podemos determinar rapidamente a tonelagem da prensa hidráulica que adquirimos ou estamos a pensar adquirir e evitar pagar um preço elevado por um equipamento com uma tonelagem baixa.

Além disso, podemos calcular a pressão de trabalho da nossa própria prensa hidráulica com esta fórmula, a fim de evitar a sobrecarga do equipamento e melhorar a sua longevidade e desempenho.

Antes de comprar uma prensa hidráulica, pode estar a perguntar-se qual o tamanho mais adequado para as suas necessidades. Esta questão pode ser facilmente resolvida utilizando a fórmula de cálculo da tonelagem da prensa hidráulica descrita acima.

No entanto, pode não ter a certeza de onde comprar a prensa hidráulica. Há muitos factores que podem influenciar a sua decisão e há muitos fabricantes de prensas hidráulicas de renome em todo o mundo.

Apesar disso, as prensas hidráulicas mais económicas são frequentemente produzidas por fabricantes chineses.

É importante dedicar algum tempo a encontrar um fabricante de prensas hidráulicas fiável e digno de confiança, que lhe forneça todas as especificações necessárias e informações sobre os custos da prensa hidráulica de que necessita.

Ler mais:

O fascínio pelas experiências de esmagamento com prensas hidráulicas deriva do desejo de compreender as propriedades dos materiais e a integridade estrutural sob forças de compressão extremas. O potencial de esmagamento de uma prensa hidráulica depende principalmente da sua capacidade de tonelagem, que se correlaciona diretamente com a força máxima que pode exercer.

As prensas hidráulicas variam tipicamente de pequenas unidades de bancada capazes de exercer algumas toneladas de força a máquinas industriais maciças que podem gerar milhares de toneladas. As propriedades do material do objeto a ser triturado - como o limite de elasticidade, a resistência à compressão e a conceção estrutural - determinam a sua resistência à deformação e à falha sob pressão.

Para quem tem acesso a uma prensa hidráulica na sua oficina, a realização de experiências de esmagamento controladas pode fornecer informações valiosas sobre o comportamento dos materiais e os princípios de conceção estrutural. No entanto, é crucial aderir a protocolos de segurança rigorosos, incluindo o funcionamento adequado da máquina, a utilização de equipamento de proteção e o manuseamento seguro dos materiais triturados.

Alguns materiais comuns e a sua resistência geral ao esmagamento por prensa hidráulica:

As experiências futuras poderão explorar materiais avançados, geometrias complexas ou mesmo simular cenários do mundo real para melhorar a nossa compreensão do desempenho dos materiais sob cargas de compressão extremas. Esta investigação tem aplicações práticas em domínios como a ciência dos materiais, a engenharia estrutural e a otimização do processo de fabrico.

A lista seguinte engloba sete termos críticos nas operações de prensas hidráulicas. Embora os engenheiros e operadores experientes devam estar bem familiarizados com estes conceitos, podem não ser familiares para os recém-chegados. Vamos examinar cada um deles em pormenor:

Pressão nominal: A pressão máxima de funcionamento contínuo que um sistema hidráulico foi concebido para suportar sem comprometer o desempenho ou a segurança. É normalmente expressa em bar ou PSI e é um fator crucial para determinar as capacidades e limitações da prensa.

Vedação motriz: Um mecanismo de vedação dinâmico crucial para manter a integridade do fluido nos componentes deslizantes de uma prensa hidráulica. Estes vedantes, muitas vezes feitos de materiais como poliuretano ou PTFE, evitam fugas e asseguram uma transmissão de potência eficiente enquanto acomodam movimentos alternativos ou rotativos.

Diagrama de circuito: Uma representação esquemática do sistema hidráulico que utiliza símbolos normalizados (ISO 1219-1:2012) para representar componentes como bombas, válvulas, cilindros e respetivas interligações. Este diagrama é essencial para a conceção, resolução de problemas e manutenção do sistema.

Sistema de acionamento hidráulico: A unidade central de conversão de energia numa prensa hidráulica, transformando a pressão do fluido em força mecânica e movimento. É normalmente constituído por uma bomba hidráulica, válvulas de controlo, actuadores (cilindros ou motores) e componentes auxiliares que trabalham em conjunto para fornecer força e movimento precisos.

Unidade de potência hidráulica (HPU): Muitas vezes designada por estação de pressão hidráulica, é a fonte de energia central do sistema hidráulico. Inclui um reservatório, bomba(s) hidráulica(s), motor(es) elétrico(s), válvulas de controlo, filtros, permutadores de calor e instrumentação. A HPU gera, condiciona e distribui o fluido hidráulico para conduzir as operações da prensa.

Equilíbrio hidráulico: Um conceito crítico na conceção de prensas que envolve a utilização da pressão do fluido para contrabalançar o peso dos componentes móveis e da própria prensa. Este equilíbrio aumenta a eficiência, reduz o desgaste e permite um funcionamento mais suave, particularmente em prensas de grande escala.

Drenagem de óleo: O processo de retorno do fluido hidráulico de vários componentes do sistema para o reservatório. A conceção correcta da drenagem é crucial para a eficiência do sistema, evitando a cavitação e mantendo a limpeza do fluido. Envolve frequentemente linhas de retorno estrategicamente colocadas, filtros e, potencialmente, mecanismos de arrefecimento.

O desenho da prensa hidráulica refere-se ao processo de posicionamento da peça de corte no molde durante o desenho da prensa hidráulica. O anel de corte controla o fluxo de metal para formar uma peça de trabalho oca.

Em geral, a estampagem profunda refere-se a uma peça de trabalho cuja profundidade é superior a 1/2 do seu diâmetro.

O processo de branqueamento Numa máquina de puncionar, a chapa é cortada e puncionada para obter a forma desejada. O material utilizado pode ser uma única folha ou uma tira contínua.

A estampagem engloba não só o corte em bruto, mas também os processos de moldagem, dobragem, flangeamento e perfuração.

Se o processo de estiragem for adicionado ao processo de corte numa máquina de puncionar, a prensa pode ser designada por prensa de puncionar hidráulica.

De um modo geral, as máquinas de perfuração têm uma estrutura simples, uma velocidade de produção rápida e uma elevada eficiência, o que as torna adequadas para a formação de grandes volumes e de corte simples.

Por outro lado, as prensas hidráulicas são mais adequadas para a produção de lotes médios a pequenos com uma necessidade de precisão, profundidade e uma forma variável.

Estas prensas têm requisitos precisos para a velocidade, pressão e posição do cursor e podem ser feitas à medida para satisfazer encomendas específicas.

Quando os clientes pretendem adquirir máquinas de processamento, devem escolher a máquina hidráulica ou prensa mecânica com base nas suas necessidades reais de processamento.

Macaco hidráulico de 5 toneladas vs. prensa hidráulica de 500 toneladas

Depois de ler as informações acima, deve ter agora uma compreensão abrangente das prensas hidráulicas.

Se está à procura de uma prensa hidráulica para a sua oficina, este artigo sobre a compra de um pode ser-lhe útil.

Além disso, pode contacte-nos para obter um orçamento para uma prensa hidráulica.