Já se interrogou sobre como aumentar a eficiência do seu corte a laser e poupar nos custos? Este artigo revela quatro estratégias essenciais, desde a otimização dos percursos de corte até à melhoria da utilização do material. Descubra sugestões práticas para aumentar a velocidade de produção e maximizar a utilização de material, garantindo que o seu processo de corte a laser é eficiente e económico. Mergulhe para saber como pode transformar as suas operações e obter melhores resultados com o mínimo de desperdício.

As máquinas de corte a laser tornaram-se cada vez mais populares no domínio do processamento de produtos de chapa metálica, devido à sua elevada precisão, boa qualidade de superfície, baixo ruído de processamento e vibração reduzida do equipamento.

No entanto, o corte a laser também tem algumas desvantagens, como a baixa velocidade de processamento, a baixa taxa de utilização de material e o elevado custo global de processamento.

A máquina de corte a laser funciona com base num princípio sem contacto e não necessita de um molde especial, ao contrário do processamento convencional de punções em várias estações, que limita o seu âmbito e condições de processamento. A forma complexa de um produto pode ser cortada de acordo com os requisitos do projeto. Isto torna-a adequada para a produção de uma única série e para a produção de pequenos lotes, permitindo uma rápida satisfação das necessidades de produtos personalizados dos clientes.

No processamento de chapas grossas, as vantagens do corte a laser são ainda mais acentuadas. A espessura de corte das chapas de aço pode ser superior a 20 mm, ao passo que as prensas multi-estações apenas podem processar 3 a 8 mm. O utilizações da máquina de corte a laser uma cabeça de corte a laser móvel para o processamento, dando-lhe um curso mais longo para a frente e para trás, mas uma velocidade de processamento mais lenta e um tempo total de processamento mais longo, tornando-a menos eficiente e exigindo uma maior dosagem de gás auxiliar. Isto resulta num custo global muito mais elevado para corte a laser em comparação com o murro.

Melhorar a eficiência e os benefícios económicos da máquina de corte a laser implica encurtar o tempo de corte a laser e melhorar a taxa de utilização da chapa. Para tal, é necessário concentrar-se não só na viagem aérea mais curta do corte a laser, mas também em questões como perfuração tempo, pausa de corte e nidificação.

O processo de corte a laser pode ser dividido em duas partes: o percurso de corte e o percurso do processo de remoção ou separação de material.

O percurso de corte é o percurso de trabalho efetivo, e o tempo consumido é considerado o tempo de corte efetivo. Por outro lado, o percurso em vazio é o percurso inválido, e o tempo consumido é considerado o tempo de trabalho inválido.

Para uma única máquina de corte a laser CNC, quando se utiliza a potência máxima para o processamento de peças, a velocidade de corte efectiva é fixada quando a qualidade é garantida.

A melhoria da eficiência do corte e a redução do tempo gasto no corte inválido são conseguidas principalmente através da redução do comprimento do percurso de corte. Além disso, o ajuste dos parâmetros do processo de corte e a escolha de diferentes métodos de perfuração também podem reduzir o tempo gasto no processamento do corte.

Por exemplo, ao perfurar orifícios, os ajustes como o caminho da luz externa, a captação do feixe e o ajuste vertical pertencem às pausas de ajuste do processo.

O corte por laser de chapa O processo de fabrico divide-se em duas partes: os componentes e os materiais residuais.

As peças que são cortadas de acordo com as especificações do projeto são as peças utilizáveis, enquanto o resto é irregular e é normalmente considerado um desperdício.

Por conseguinte, a taxa de utilização efectiva do material de corte a laser é calculada da seguinte forma: (a área das partes úteis / área total da folha) * 100%.

Para melhorar a taxa de utilização da placa, é necessário reduzir o material residual após o corte a laser.

Atualmente, os equipamentos de corte a laser podem ser equipados com uma função de otimização para colocação, que é o principal método para reduzir o espaçamento de corte e a distância entre arestas de várias peças.

Também se pode escolher placas de matéria-prima de tamanho mais pequeno, de acordo com o tamanho da peça de trabalho, ou fazer placas de tamanho não normalizado com base no tamanho real da peça, para melhorar a utilização real da placa.

O software de programação offline da máquina de corte a laser é utilizado para otimizar o material da folha e as definições do processo, resultando numa melhor taxa de utilização e eficiência de corte.

As principais medidas adoptadas são as seguintes:

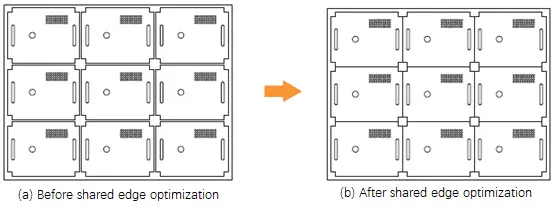

As peças com formas regulares utilizam a aresta de empréstimo e a aresta comum ao encaixar.

Durante o corte (ver Figura 1), uma aresta das duas peças é utilizada como aresta partilhada, encurtando consideravelmente o percurso de corte e reduzindo o tempo de corte.

Fig.1 Casos de corte com aresta partilhada

Não é possível que todas as peças partilhem uma aresta numa única chapa metálica. Recomenda-se geralmente a utilização de 2 a 4 peças em grupo para partilhar a borda.

Se todas as peças partilharem a aresta, isso pode causar instabilidade na bancada de trabalho. Além disso, o processamento na aresta das peças do produto acabado durante o processo de corte pode interferir e danificar a cabeça de corte, uma vez que as peças acabadas serão viradas para cima.

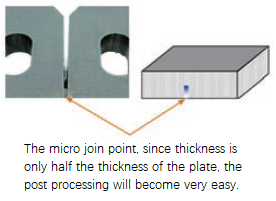

Para melhorar a precisão da peça final, o método da ponte pode ser utilizado ao cortar com uma aresta partilhada. Este método consiste em efetuar microconexões precisas entre as peças no encaixe (ver Figura 2), sendo a distância igual ao diâmetro do ponto de laser.

Fig.2 A micro ligação

As estatísticas mostram que, ao adotar o corte com aresta partilhada, o percurso de corte real pode ser reduzido em 30% e a taxa de utilização do material pode ser aumentada em 8%.

Normalmente, a máquina eleva-se até uma determinada altura depois de cortar um contorno e depois desloca-se para a posição de corte do contorno seguinte para perfurar e cortar.

Isto é feito para evitar colisões entre a cabeça de corte e a peça cortada quando se passa do perfil atual para o perfil de corte seguinte.

No entanto, se o percurso de corte da cabeça de corte for optimizado ou se for utilizado o contorno de micro-conexão, o movimento de elevação da cabeça de corte pode ser eliminado, melhorando assim a eficiência do cortador a laser.

Fig.3 Antes e depois da otimização do movimento de elevação da cabeça de corte (a linha a tracejado é o percurso do movimento da cabeça de corte)

A figura 3a ilustra a ação de elevação da cabeça de corte.

A figura 3b mostra que, após a otimização e configuração no software de programação, a cabeça de corte não se levanta e move-se diretamente para a posição de corte do contorno seguinte.

É importante notar que, após a utilização deste método de otimização, é necessário ter em atenção o percurso do movimento da cabeça de corte, uma vez que esta não pode passar por cima do contorno acabado, como mostra a Figura 3.

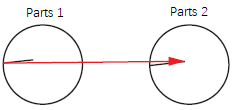

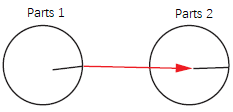

Fig.4 Trajeto tradicional de corte a laser

Fig.5 Optimizado cabeça do laser trajetória de corte

Antes de efetuar o corte a laser, deve ser feito um furo na placa.

Quando o material é exposto a um laser contínuo, forma-se um buraco no centro e o material fundido é removido pelo fluxo de ar de trabalho juntamente com o feixe de laser, resultando num buraco.

Este furo é semelhante a um furo roscado criado através de um corte de rosca.

O raio laser é utilizado para o corte de contornos no início do processamento.

Normalmente, a direção da trajetória de voo do feixe de laser é perpendicular à direção tangente do contorno cortado da peça processada.

Muitos factores têm impacto na qualidade da perfuração a laser, e a otimização da tecnologia de processamento requer a compreensão e análise dos parâmetros de perfuração com base no princípio e nas características da perfuração.

Devem ser utilizadas diferentes tecnologias de punção e processamento para diferentes contornos de peças.

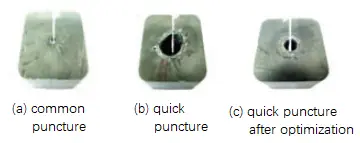

O modo de perfuração da máquina de corte a laser consiste principalmente nos três tipos seguintes:

(1) Sem perfuração (para placas finas com menos de 1 mm)

(2) O piercing normal, que é o piercing de modo pulsado, utiliza um laser pulsado de alta potência de pico para derreter ou vaporizar uma pequena quantidade de material. Cada impulso de luz resulta apenas em pequenas partículas de pulverização, que são gradualmente aprofundadas ao longo do tempo, pelo que são necessários vários segundos para perfurar uma placa espessa.

A vantagem é que a qualidade da perfuração é elevada e a qualidade do corte é assegurada.

A desvantagem é que demora muito tempo, requer alguma experiência de depuração e o tempo de perfuração aumenta com a espessura da placa.

(3) Perfuração rápida, também designada por perfuração com granalha.

O material forma um buraco no centro após exposição contínua ao laser.

A vantagem é que o tempo de perfuração é curto.

A desvantagem é que a perfuração é grande e, se a definição da posição não for correcta, pode afetar o contorno e, por sua vez, a qualidade do corte.

O tempo de perfuração é de 1 segundo.

Para espessos corte de chapaPara cortes de contorno especialmente grandes, como uma placa de aço carbono com mais de 4 mm e um diâmetro superior a 10 mm, recomenda-se a utilização da perfuração rápida em vez da perfuração normal.

No entanto, antes de definir a perfuração rápida, o comprimento da linha de corte deve ser corretamente ajustado (os furos de perfuração rápida têm grandes aberturas e superfícies rugosas, exigindo linhas de entrada mais longas para garantir uma qualidade de corte adequada).

Fig.6 Via de perfuração

Devido aos requisitos do processo, algumas peças são normalmente deixadas por processar na área de encaixe, tais como o espaço entre as peças ou a distância do contorno exterior da placa. Para otimizar a utilização da placa, pode ser eficaz reduzir o espaçamento ou utilizar uma aresta partilhada.

Nesta publicação do blogue, foram resumidos quatro métodos para reduzir o tempo de corte a laser e melhorar a taxa de utilização da chapa. Estes métodos incluem a utilização de corte de arestas partilhadas, a otimização do material da chapa, a redução do movimento de elevação da cabeça de corte e a seleção do método de perfuração adequado. A aplicação abrangente destes métodos pode levar a uma maior eficiência do trabalho, à redução do desperdício e a melhores resultados económicos, conforme verificado através da experiência prática.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.