Como podemos garantir que o nosso processo de corte a laser para aço inoxidável é sempre impecável? Este artigo explora técnicas e ajustes essenciais para otimizar a qualidade do corte a laser, centrando-se em questões como a velocidade de corte, a posição do foco e a pressão do gás. Ao abordar estes factores críticos, ficará a saber como conseguir cortes mais suaves, minimizar os defeitos e melhorar a precisão geral das suas operações de corte a laser. Mergulhe para descobrir soluções práticas para obter resultados superiores no corte a laser de aço inoxidável.

O laser é criado através da mistura de hélio de alta pureza, CO2 e azoto de alta pureza na unidade de mistura de gases. O gerador de laser gera o laser e um gás de corte, como o N2 ou O2, é adicionado para processar o objeto. A energia do laser é altamente concentrada e pode derreter e gaseificar instantaneamente o material.

Este método resolve eficazmente as dificuldades de processamento de materiais duros, frágeis e refractários, oferecendo alta velocidade, precisão e deformação mínima. É ideal para o processamento de peças de precisão e microcomponentes.

Vários factores podem afetar a qualidade da corte a laserA velocidade de corte, a posição do foco, a pressão do gás auxiliar, a potência de saída do laser e outros parâmetros do processo. Outros factores, como a trajetória da luz exterior, as características da peça de trabalho (refletividade e estado da superfície do material), a tocha de corte, o bocal e a placa fixação pode também afetar a qualidade do corte.

Estes factores são particularmente significativos no processamento de chapas de aço inoxidável, resultando em problemas como grandes nódulos e rebarbas no reverso da peça de trabalho, má redondeza quando o diâmetro do furo é 1-1,5 vezes a espessura da chapa, e linhas rectas que não são rectas nos cantos. Estes problemas continuam a desafiar a indústria de chapas metálicas em processamento a laser.

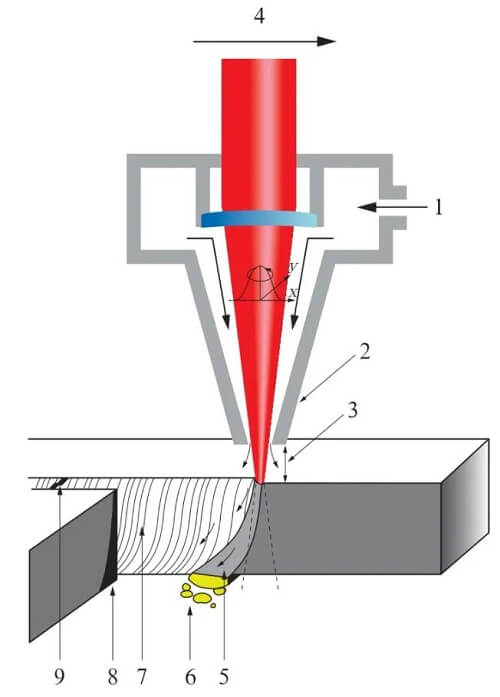

Fig. 1 Princípio de fusão de corte a laser

Efectuámos testes repetidos e verificámos que o suporte de corte equipado com a máquina de corte a laser não é adequado para o processamento chapa metálica.

As principais razões são:

(1) Se o ângulo R for grande, haverá uma grande área de contacto entre a parte superior do suporte e a placa processada, o que conduz a uma maior probabilidade de reflexão de salpicos se o feixe laser for cortado apenas na parte superior do suporte. Por outro lado, se o ângulo R for pequeno, a probabilidade de reflexão de salpicos será baixa ao processar placas finas.

(2) Se a distância for pequena e a inclinação for baixa, o espaço disponível para o raio laser penetrar mais é limitado. Quanto mais pequeno for o espaço de reflexão, maior será a força de reflexão, o que faz com que o tumor de corte adira mais firmemente ao lado oposto da placa.

Fig. 2 Apoio melhorado

Com base nas considerações acima, melhorámos o suporte de corte equipado com a máquina:

(1) Reduzir o ângulo R e aumentar a distância entre o topo do suporte e a superfície da base, bem como aumentar a inclinação. Isto reduz significativamente os salpicos e o tumor no lado inverso da peça de trabalho, permitindo que o tumor caia facilmente com um toque suave de uma ferramenta.

(2) Durante o processo de corte, descobriu-se que a aplicação de óleo na superfície da placa reduz a aderência dos salpicos de corte. O óleo forma uma película protetora na superfície da placa, dificultando a aderência dos salpicos à placa.

Além disso, a película de óleo é mais eficaz na orientação do feixe laser, especialmente quando se maquinam placas com superfícies extremamente lisas como aço inoxidável espelhado. Isto deve-se ao facto de a película de óleo absorver mais facilmente o feixe laser do que uma superfície lisa da placa, o que facilita a penetração e o posicionamento do feixe.

Por conseguinte, começámos a revestir uniformemente a parte da frente e a parte de trás da placa com óleo de laminagem de metal, que tem um ponto de ignição elevado. Isto levou a uma redução significativa dos salpicos e da acumulação de tumores na peça de trabalho processada, especialmente na parte de trás, o que é muito melhor do que antes.

(3) Após repetidos ajustes na posição de foco nos parâmetros de corte, os técnicos descobriram que a melhor posição de foco do laser para cortar a placa é ligeiramente inferior a 1/2 da espessura da placa.

No entanto, com a deformação da placa ou o excesso de ar de corte a qualidade do corte torna-se instável quando a placa fina vibra ligeiramente ou é afetada localmente por uma pressão de gás elevada.

Mas, quando o foco é ajustado para cerca de 2/3 da espessura da placa (corrigindo o desvio do foco causado pela deformação ou vibração), evita eficazmente a formação de rebarbas finas sob as mesmas condições de placa e pressão de ar.

Como resultado, a qualidade de corte da peça de trabalho foi muito melhorada.

Quando se utiliza uma máquina de corte a laser, pode ser um desafio produzir furos de alta qualidade que sejam cerca de 1 a 1,5 vezes a espessura da placa, especialmente para furos redondos.

O processo de corte a laser A transição para o sistema de corte envolve perfuração, introdução e corte, o que exige a alteração de parâmetros intermédios. Isto resulta num desfasamento temporal durante a transição, fazendo com que os furos redondos no produto acabado fiquem distorcidos.

Para ultrapassar este problema, optimizámos o tempo de perfuração e de introdução para melhor se alinharem com o processo de corte. Isto elimina a mudança percetível nos parâmetros e resulta num resultado de maior qualidade.

No processamento a laser, vários parâmetros-chave (como o fator de aceleração, a aceleração, o fator de desaceleração, a desaceleração e o tempo de permanência no canto) desempenham um papel crucial no processamento de peças de chapa fina, que estão fora da gama de ajuste convencional.

Durante o processo de maquinação de peças de chapa fina com formas complexasO feixe de laser tem de desacelerar em cada curva. O feixe laser deve desacelerar em cada esquina e depois acelerar novamente. Estes parâmetros determinam o tempo de pausa do feixe laser em cada ponto.

(1) Se o valor de aceleração for demasiado elevado e o valor de desaceleração demasiado baixo, o feixe de laser pode não penetrar bem na placa nos cantos, resultando numa permeação deficiente e num aumento da taxa de refugo.

(2) Se o valor da aceleração for demasiado baixo e o valor da desaceleração for demasiado elevado, o raio laser penetrará na chapa nos cantos, mas o baixo valor da aceleração faz com que o raio laser permaneça no ponto de troca de aceleração e desaceleração durante demasiado tempo, fazendo com que a chapa derreta e vaporize continuamente sob a influência do raio laser contínuo, levando a uma linha não reta nos cantos. (Outros factores convencionais que afectam a qualidade do corte, tais como potência do laserA pressão do gás e a fixação da peça de trabalho não são aqui consideradas).

(3) Ao processar peças de chapa fina, recomenda-se reduzir a potência de corte tanto quanto possível sem comprometer a qualidade do corte, para que não haja diferença de cor óbvia ou queima na superfície da peça de trabalho.

(4) A pressão do gás de corte deve ser minimizada, o que pode reduzir significativamente os micro-tremores locais da placa sob forte pressão de ar.

Com base na análise anterior, que valores devem ser definidos para a aceleração e desaceleração adequadas? Existe uma relação proporcional entre os dois que deva ser seguida?

Para determinar os valores ideais, os técnicos ajustam continuamente a aceleração e a desaceleração, marcam cada peça cortada e registam os parâmetros de ajuste. Através da comparação repetida de amostras e do exame cuidadoso das alterações dos parâmetros, verificou-se que, ao cortar aço inoxidável na gama de 0,5 a 1,5 mm, o valor de aceleração adequado situa-se entre 0,7 e 1,4 g e o valor de desaceleração entre 0,3 e 0,6 g. Existe uma regra geral de que o valor da aceleração é aproximadamente duas vezes o valor da desaceleração.

Esta regra é igualmente aplicável a chapas laminadas a frio com espessura semelhante, mas para placas de alumínio com espessura semelhante, os valores devem ser ajustados em conformidade.

Ao abordar com êxito os factores que afectam a qualidade do corte, a qualidade dos produtos de chapa de aço inoxidável por nós processados melhorou significativamente em termos de redução dos tumores de corte e de melhoria da finura do corte.

Como trabalhadores técnicos modernos, é importante assumir um compromisso com a aprendizagem, ter a coragem de explorar novas soluções e aderir ao princípio da "excelência no fabrico". Esta abordagem garante a produção de produtos de alta qualidade e o sucesso numa concorrência económica intensa.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.