Já se interrogou como é que a indústria moderna domina o poder bruto do fogo? Os fornos industriais são os burros de carga desconhecidos em processos como a fundição, a fusão e o aquecimento. Este artigo analisa a classificação destas máquinas essenciais, explora as inovações de poupança de energia e aborda os desafios ambientais que enfrentam. Os leitores obterão informações sobre as mais recentes tecnologias que impulsionam a eficiência e a sustentabilidade nas operações industriais.

Os fornos industriais, utilizados para processos como a fundição, a torrefação, a sinterização, a fusão e o aquecimento, estão presentes na China desde a dinastia Shang, com temperaturas de forno capazes de atingir 1200°C.

Durante o período da primavera e do outono, o desenvolvimento da tecnologia dos fornos levou à produção de ferro fundido.

Em 1794, o mundo assistiu à introdução de uma cúpula cilíndrica reta para a fundição de ferro fundido.

Depois, em 1864, Martin, em França, construiu o primeiro forno siderúrgico de soleira aberta alimentado a gás, com base no princípio do forno regenerativo desenvolvido pela Siemens, na Grã-Bretanha. Através do pré-aquecimento do ar e do gás na câmara regenerativa, o forno conseguiu atingir a temperatura de 1600°C necessária para a produção de aço.

Na década de 1920, estavam disponíveis fontes de energia suficientes, o que levou à utilização generalizada de fornos de resistência, fornos de arco elétrico e fornos de indução com núcleo na indústria. Ao mesmo tempo, a introdução de fornos mecanizados e automáticos melhorou a produtividade e as condições de trabalho.

Na década de 1950, os fornos de indução sem núcleo registaram um rápido crescimento. Posteriormente, foi inventado o forno de feixe de electrões, que utiliza feixes de electrões para fazer incidir o combustível sólido e aquecer e fundir materiais com elevado ponto de fusão.

Atualmente, a China tem cerca de 130 000 fornos industriais, localizados principalmente nos sectores da metalurgia, materiais de construção, maquinaria e indústria química, que representam mais de 85% do número total de fornos.

O consumo anual de energia destes fornos é de 25% do consumo nacional de energia, com partes aproximadamente iguais atribuídas aos fornos a combustível e aos fornos eléctricos.

São vários os principais desafios enfrentados pelos fornos industriais na China, incluindo métodos de combustão ultrapassados, elevada intensidade de mão de obra, poluição ambiental, requeima excessiva, baixa eficiência térmica e sistemas inadequados de monitorização e controlo automáticos.

Os fornos industriais podem ser classificados com base em características do processotemperatura de funcionamento, características de funcionamento térmico e sistema de funcionamento.

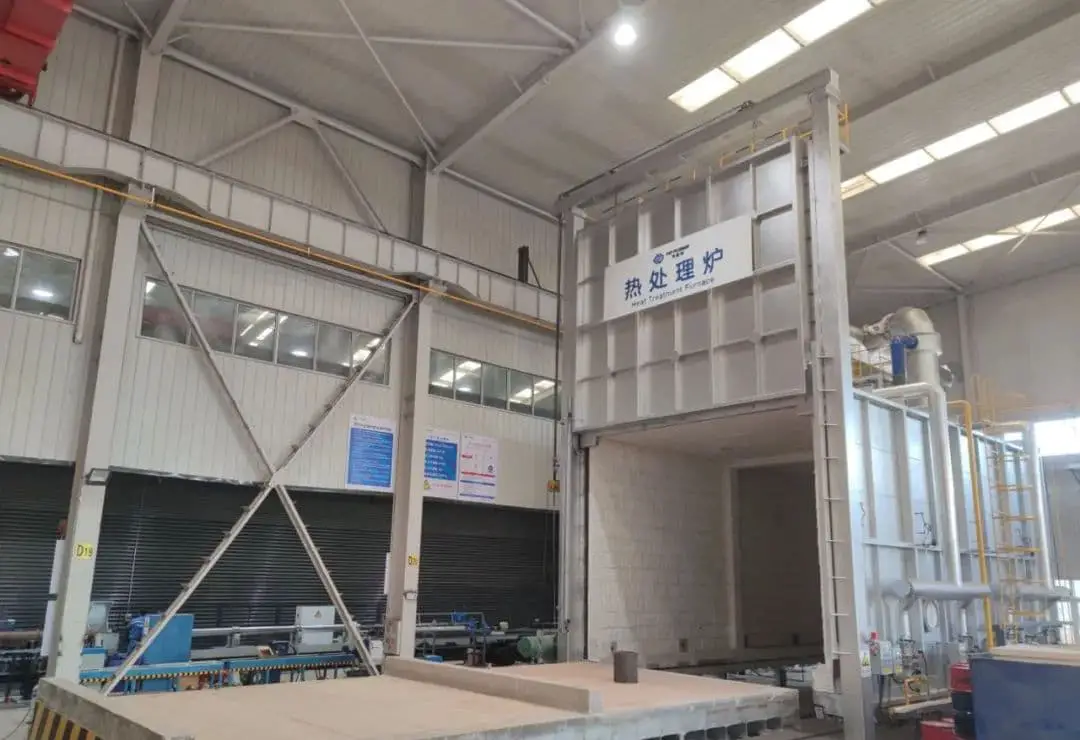

Os tipos comuns de fornos industriais incluem fornos de fundição, fornos de fusão, fornos de aquecimento, fornos petroquímicos, fornos de tratamento térmico, fornos de sinterização, fornos de trabalho químico, fornos de calcinação e fornos, fornos de secagem e fornos, fornos de arco elétrico, fornos de indução para fundição a alta temperatura, fornos de coque, incineradores e outros.

Tabela de códigos de classificação dos fornos industriais

| Código | Categoria de fornos industriais | Código | Categoria de fornos industriais |

| 010 | Forno de fundição | 071 | Forno de carboneto de cálcio |

| 011 | Alto-forno | 072 | Calcinador geral |

| 012 | Forno e misturador para a produção de aço | 073 | Forno de leito fluidizado |

| 013 | Forno de fundição de ferro-liga | 079 | Outros fornos químicos |

| 014 | Forno de fundição de metais não ferrosos | 080 | Forno de cozedura |

| 020 | Forno de fusão | 081 | Forno de cimento |

| 021 | Forno de fusão de aço | 082 | Forno de cal |

| 022 | Forno de fusão de metais não ferrosos | 083 | Forno refratário |

| 023 | Forno de fusão de não metais e forno de fundição | 084 | Forno diário de cerâmica |

| 024 | Cúpula | 085 | Forno de cerâmica sanitária para construção |

| 030 | Forno de aquecimento | 086 | Pátio de tijolos |

| 031 | Forno de aquecimento contínuo de aço | 087 | Forno de cozedura de porcelana Tang |

| 032 | Forno de aquecimento de metais não ferrosos | 088 | Outros fornos de cozedura |

| 033 | Forno de aquecimento intermitente de aço | 090 | Fornalha de secagem (forno) |

| 034 | Poço de imersão | 091 | Forno de secagem de fundição (forno) |

| 035 | Forno de aquecimento não metálico | 092 | Forno de secagem de cimento (forno) |

| 039 | Outros fornos de aquecimento e de exploração | 099 | Outras fornalhas de secagem (fornos) |

| 040 | Forno petroquímico | 100 | Fornalha de combustão de fumo (forno) |

| 041 | Forno tubular | 110 | Forno de arco |

| 042 | Reator de contacto | 120 | Forno de indução (fundição a alta temperatura) |

| 043 | Forno de fissuração | 130 | Forno de Coca-Cola |

| 049 | Outros fornos petroquímicos | 131 | Forno de coque de carvão |

| 050 | Forno de tratamento térmico (<1000 ℃) | 132 | Forno de coque de petróleo |

| 051 | Forno de tratamento térmico de aço | 140 | Forno de combustão Chu |

| 052 | Forno para tratamento térmico de metais não ferrosos | 141 | Incinerador de resíduos sólidos |

| 053 | Forno para tratamento térmico de não metais | 142 | Forno de recuperação de álcalis |

| 054 | Outros fornos de tratamento térmico | 143 | Fogão doméstico Chu |

| 060 | Forno de sinterização (metalurgia negra) | 144 | Forno de queima de resíduos hospitalares Chu |

| 061 | máquina de sinterização | 145 | Queimador de sonho a gás |

| 062 | Forno de eixo de peletização, peletização de correia | 149 | Outros queimadores de sonhos |

| 070 | Forno de trabalho químico | 190 | Outros fornos industriais |

O consumo de energia dos fornos industriais é influenciado por numerosos factores. No entanto, os principais métodos actuais de conservação de energia incluem a otimização da conceção, o melhoramento do equipamento, a utilização do calor residual e o melhoramento do controlo de monitorização e da gestão da produção.

Na China, apesar da presença de tecnologias avançadas a nível mundial, muitos fornos industriais apresentam limitações. Este facto está associado ao elevado custo de substituição e a um aumento significativo do consumo de energia. Por conseguinte, a inovação científica e tecnológica é crucial.

Para conseguir uma transformação técnica com poupança de energia, são essenciais métodos de ensaio científicos. Estes métodos ajudam a obter uma compreensão abrangente do processo térmico dos fornos industriais, a analisar e diagnosticar quaisquer problemas e a determinar a causa principal.

Entre os métodos de ensaio térmico disponíveis, o ensaio de equilíbrio térmico é amplamente reconhecido. Este mede a eficiência térmica do forno industrial, conduzindo a uma melhor eficiência térmica, a um consumo unitário reduzido e à determinação de vários indicadores de desempenho económico e técnico do funcionamento do forno.

Ao analisar as condições de funcionamento do forno de aquecimento, as suas condições de trabalho podem ser ajustadas para atingir um estado de funcionamento ótimo, encontrando assim formas e direcções eficazes para a conservação de energia. Este é o principal objetivo dos ensaios térmicos.

No entanto, existem alguns desafios associados aos métodos de ensaio térmico, tais como a complexidade dos ensaios e a dificuldade em simular com exatidão condições de produção estáveis, o que pode resultar numa grande diferença entre os resultados dos ensaios e o desempenho real.

Por conseguinte, o desenvolvimento futuro da tecnologia de ensaio será um foco de investigação para peritos e académicos.

Após a realização do teste, temos agora uma compreensão preliminar do forno, que serve de base para a sua transformação técnica.

Ao conceber o forno, é aconselhável adotar um novo forno economizador de energia que cumpra, tanto quanto possível, os requisitos do processo de produção.

Durante o processo de conceção, são normalmente tidos em consideração factores como o tipo de forno, o material, a vedação, o processo de transferência de calor (combustão) e a distribuição da temperatura.

De acordo com os dados disponíveis, as principais medidas de poupança de energia são as seguintes

(1) A utilização de um forno circular em vez de um forno de caixa pode melhorar a transferência uniforme de calor para a peça de trabalho, reduzir a dissipação de calor da parede do forno e criar um sistema de troca de calor dentro do forno para facilitar a troca de calor entre os elementos de aquecimento, o revestimento do forno e a peça de trabalho.

Ao otimizar o espaço do forno e ao aumentar a área da parede interior, a eficiência da permuta de calor pode ser melhorada através do aumento da área de permuta de calor.

(2) A instalação de uma ventoinha no forno pode melhorar a transferência de calor por convecção. Isto é especialmente importante para pequenos fornos de aquecimento, uma vez que o fluxo de ar de alta velocidade pode perturbar a camada limite estagnada do gás do forno na superfície da peça de trabalho e encurtar o tempo de aquecimento, acelerando o aumento da temperatura da peça de trabalho.

(3) A vedação do corpo do forno é crucial, incluindo a vedação de vários componentes que saem do forno, do invólucro do forno e da porta do forno.

Se o corpo do forno não estiver corretamente vedado, provocará incêndios e fugas, resultando num desperdício significativo de energia, danos no equipamento e condições ambientais desfavoráveis.

Por conseguinte, a qualidade das peças e o consumo de energia são diretamente afectados pela vedação do corpo do forno. Além disso, a vedação é também crucial para o controlo da atmosfera no interior do forno.

O aparecimento de produtos de fibras refractárias criou oportunidades para resolver o problema da vedação do corpo do forno e conseguiu uma vedação suave.

(4) O forno de aquecimento com material refratário fundido no seu conjunto tem uma elevada resistência, integridade, boa estanquidade ao ar e uma longa vida útil.

(5) São utilizados novos materiais de forno para otimizar a estrutura de revestimento do forno.

Ao mesmo tempo que assegura a força estrutural e a resistência ao calor do forno, o revestimento do forno deve ter como objetivo melhorar a capacidade de isolamento e reduzir o armazenamento de calor. O simples aumento da espessura do revestimento para diminuir a temperatura da parede do forno resultará num aumento do armazenamento de calor do revestimento, num custo mais elevado e numa menor utilização da área do fundo do forno.

A camada de isolamento é composta por fibra refractária e lã de rocha, e o revestimento do corpo do forno é feito de tijolo leve, o que reduz a perda de armazenamento de calor, melhora o isolamento térmico e diminui a perda de dissipação de calor da parede do forno.

(6) A aplicação de um revestimento de alta temperatura e alta radiação na parede interior do forno melhora a transferência de calor por radiação no forno, promovendo a plena utilização da energia térmica. Este método de poupança de energia tem um efeito de 3% a 5% e é considerado um método avançado de poupança de energia para o futuro próximo.

(7) São utilizados diferentes queimadores de acordo com as diferentes condições de trabalho, tais como queimadores reguladores de chama, queimadores de chama plana, bicos de alta velocidade, queimadores de auto-preaquecimento, queimadores de baixo teor de óxido de azoto e os recém-desenvolvidos queimadores regenerativos, fornecendo uma gama de queimadores avançados para se adequarem à utilização de gás e gasóleo.

A utilização correcta de queimadores avançados eficientes pode geralmente resultar em poupanças de energia superiores a 5%. Os queimadores de chama plana são mais adequados para fornos de aquecimento, enquanto os queimadores de alta velocidade são adequados para vários fornos de tratamento térmico e fornos de aquecimento.

Os queimadores de auto-preaquecimento, que combinam queimadores, permutadores de calor e dispositivos de exaustão de fumos, são adequados para vários fornos industriais, tais como aquecimento, fusão e tratamento térmico.

(8) A seleção de dispositivos de combustão eficientes do ponto de vista energético, associados a ventiladores, bombas de óleo, válvulas, sistemas de deteção térmica e de controlo automático eficientes, pode aumentar consideravelmente a poupança de energia, dependendo do tipo de combustível.

As tecnologias convencionais de combustão economizadoras de energia incluem a combustão de ar a alta temperatura, a combustão enriquecida com oxigénio, a emulsificação de óleos pesados, a injeção de carvão pulverizado enriquecido com oxigénio para o alto-forno e o tratamento de magnetização do combustível normal do forno.

Entre estas, a combustão de ar a alta temperatura e a combustão enriquecida com oxigénio são as mais utilizadas.

A tecnologia de combustão de ar a alta temperatura foi desenvolvida nos anos 90 e permite que o pré-aquecimento do ar atinja 95% da temperatura do gás de combustão através da recuperação regenerativa do gás de combustão. Isto resulta numa temperatura uniforme do forno de ≤± 5 ℃ e numa eficiência térmica de combustão de 80%.

Esta tecnologia tem várias vantagens, tais como alta eficiência, poupança de energia, proteção ambiental, baixa poluição, combustão estável, uma grande área de combustão, ampla adaptabilidade de combustível, fácil controlo da combustão, investimento reduzido em equipamento, maior vida útil do forno e fácil operação.

No entanto, há ainda alguns desafios a enfrentar, como a otimização dos sistemas de controlo e regulação, a melhoria da relação entre os parâmetros térmicos e a estrutura do projeto, a qualidade do gás e o regenerador, e a vida útil do regenerador e do forno de aquecimento regenerativo.

A tecnologia de combustão enriquecida com oxigénio consiste em utilizar na combustão gases com concentrações de oxigénio superiores a 21%. O objetivo é desenvolver queimadores adequados para fornos industriais.

Esta tecnologia tem vários benefícios, tais como a redução da perda de calor da exaustão do forno, o aumento da temperatura da chama, o prolongamento da vida útil do forno, o aumento da produção, a redução do tamanho do equipamento, a melhoria da limpeza da produção e a facilitação da recuperação, utilização abrangente e armazenamento de CO2 e SO2.

No entanto, o aumento do teor de oxigénio na combustão enriquecida com oxigénio conduz também a um aumento acentuado da temperatura e a um aumento dos NOx, o que limita a sua adoção em vários domínios. Ao conceber um forno industrial para utilizar ar enriquecido com oxigénio para a combustão, é importante evitar campos de temperatura irregulares no forno.

O calor residual pode ser classificado em sete tipos: gás residual de alta temperatura, meio de arrefecimentoA pressão residual de um fluido a alta pressão, o vapor e a água residuais, os produtos a alta temperatura e as escórias, as reacções químicas, os gases residuais combustíveis e a pressão residual de um fluido a alta pressão.

De acordo com inquéritos, o calor residual total produzido por várias indústrias varia entre 17% e 67% do consumo total de combustível, sendo 60% recursos de calor residual recicláveis.

Os gases de combustão são responsáveis pela remoção de 30% a 70% do calor total fornecido pelos fornos a combustível.

Como tal, a recuperação e utilização do calor residual nos gases de combustão é crucial para a conservação de energia. Isto pode ser conseguido através de:

(1) Instalação de pré-aquecedores para pré-aquecer o ar de apoio à combustão e o combustível utilizando os gases de combustão.

(2) Instalação de caldeiras de calor residual para gerar água quente ou vapor para fins produtivos ou domésticos.

(3) Utilização de gases de combustão como fonte de calor para fornos de baixa temperatura ou pré-aquecimento de peças de trabalho frias ou cargas de forno.

Na China, os pré-aquecedores de ar pré-aquecido têm sido utilizados em fornos industriais desde os anos 50, principalmente sob a forma de permutadores de calor tubulares, cilíndricos radiantes e de blocos de ferro fundido. No entanto, a eficiência da troca é baixa.

Na década de 1980, foram desenvolvidos sucessivamente permutadores de calor domésticos, como o tipo de jato, o tipo de radiação de jato e o tipo de mesa dupla, para resolver o problema da recuperação de calor residual em aplicações de média e baixa temperatura. Estes desenvolvimentos resultaram em melhorias significativas na recuperação do calor residual dos gases de combustão a temperaturas inferiores a 100°C.

No entanto, a altas temperaturas, as limitações dos materiais dos permutadores de calor, incluindo a baixa vida útil, os elevados requisitos de manutenção e os elevados custos, continuam a colocar desafios à promoção e utilização destes sistemas.

No início do século XXI, a China desenvolveu um permutador de calor em cerâmica, que tem o mesmo processo de produção que o mobiliário de forno. As principais propriedades de aplicação dos materiais utilizados são a condutividade térmica e a resistência à oxidação. Este permutador de calor funciona colocando-o perto da saída da chaminé, onde as temperaturas são elevadas, sem o expor ao ar frio ou necessitar de proteção contra altas temperaturas.

Quando a temperatura do forno se situa entre 1250-1450°C, a temperatura de saída da chaminé deve ser de 1000-1300°C. O permutador de calor cerâmico é capaz de recuperar o calor residual até 450-750°C. O ar quente recuperado é então enviado de volta para o forno para se misturar com o gás combustível para combustão, resultando numa redução de 35%-55% no consumo de energia e uma diminuição correspondente nos custos de produção.

O permutador de calor em cerâmica provou ser uma solução valiosa nos casos em que os permutadores de calor em metal são limitados pela resistência à corrosão e a altas temperaturas. As suas vantagens incluem boa condutividade térmica, resistência a altas temperaturas, boa resistência à oxidação, resistência ao choque térmico, longa vida útil, baixa necessidade de manutenção, desempenho fiável e operação simples.

Os permutadores de calor cerâmicos são amplamente utilizados numa variedade de indústrias, incluindo metalurgia, materiais não ferrosos, refractários, químicos e de construção, para recuperar o calor residual dos gases de combustão a alta temperatura. Outros tipos de permutadores de calor de alta eficiência que se tornaram populares na China incluem permutadores de calor de placas, vários permutadores de calor de jato, permutadores de calor de tubo de inserção, permutadores de calor de tubo de ciclone, permutadores de calor de tubo de torção de massa frita, vários permutadores de calor combinados, permutadores de calor de tubo de gás e permutadores de calor de armazenamento de calor.

Prevê-se que o permutador de calor regenerativo seja a tendência de desenvolvimento técnico para o futuro, uma vez que pode conduzir a poupanças de energia superiores a 30% quando a temperatura de emissão dos gases de escape após a utilização do calor é inferior a 200°C.

O tubo de calor supercondutor é o principal componente de condução de calor dos sistemas de recuperação de calor residual e oferece vantagens em relação aos permutadores de calor tradicionais. A eficiência de troca de calor dos sistemas de recuperação de calor residual com tubo de calor pode atingir mais de 98%, o que é inatingível com os permutadores de calor tradicionais. Além disso, estes sistemas são mais pequenos, com um tamanho de apenas 1/3 do tamanho dos permutadores de calor normais.

Atualmente, os fornos industriais no nosso país consomem uma grande quantidade de energia e geram resíduos significativos. O problema do excesso de coeficiente de ar também é comum.

Isto deve-se, em grande parte, a métodos regulamentares desactualizados, à elevada intensidade de trabalho dos trabalhadores e à dificuldade em manter as condições ideais de combustão.

Melhorar o nível de deteção e controlo térmico pode, portanto, resultar em poupanças de energia significativas.

A direção do desenvolvimento do controlo automático de fornos industriais vai no sentido de uma tecnologia avançada de controlo automático, em especial os sistemas de controlo por microcomputador.

Ao implementar um sistema de controlo automático, é possível poupar energia através de uma coordenação e controlo eficientes e precisos dos sistemas relevantes, tais como o controlo preciso das principais variáveis do processo do forno de aquecimento, o controlo em cascata da temperatura e do fluxo de combustível, o controlo da relação entre o combustível e o ar de combustão e o controlo do teor de oxigénio dos gases de combustão.

Em conclusão, a indústria dos fornos tem uma ampla margem de crescimento e de melhoria nos domínios da eficiência energética, das técnicas de deteção térmica e da utilização do calor residual nos próximos anos.

Embora o método tradicional da balança continue provavelmente a ser o método dominante para a deteção térmica por enquanto, é importante procurar e desenvolver continuamente novos métodos.

Além disso, a transição dos combustíveis fósseis para fontes de energia limpas e renováveis como fonte de energia primária para fornos industriais e a redução das emissões tornar-se-á uma área crucial de investigação no futuro.