Imagine produzir milhares de peças de plástico complexas todos os dias com precisão e rapidez. A moldagem por injeção, uma técnica de fabrico transformadora, torna isto possível através da injeção de material fundido em moldes para criar tudo, desde componentes pequenos e complexos a produtos grandes e duradouros. Este artigo explora as nuances da moldagem por injeção, oferecendo informações sobre as suas fases, vantagens e avanços tecnológicos. Descubra como este método molda o nosso mundo moderno e conheça os principais factores que garantem a sua eficiência e eficácia. Mergulhe para compreender como a moldagem por injeção revoluciona a produção e responde a diversas exigências da indústria.

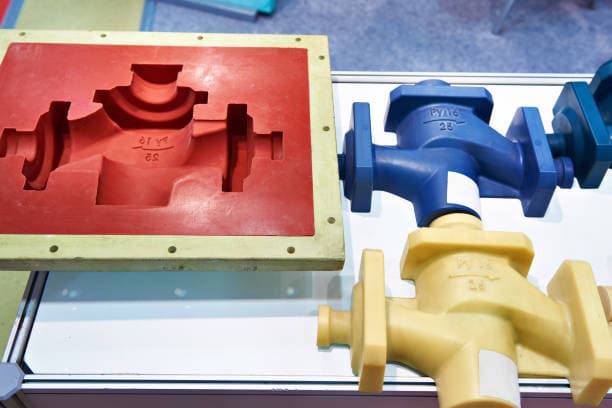

A moldagem por injeção, também conhecida como moldagem por injeção, é um método de fabrico que envolve a injeção de material fundido num molde para produzir vários produtos.

As vantagens da moldagem por injeção incluem a velocidade de produção rápida, a elevada eficiência, a automatização das operações, a capacidade de produzir uma vasta gama de desenhos e cores, bem como formas simples a complexas, tamanhos pequenos a grandes e tamanhos exactos dos produtos. Permite também uma fácil atualização dos produtos e a produção de formas complexas.

A moldagem por injeção é um método ideal para fabricar produtos com formas complexas em grandes quantidades e é amplamente utilizada em vários processos de moldagem.

Neste processo, o material plástico é totalmente derretido a uma temperatura específica e depois agitado por um parafuso. O material fundido é então injetado numa cavidade do molde sob alta pressão e arrefecido até solidificar, resultando num produto moldado.

Este método é particularmente adequado para a produção em massa de peças com formas complexas e é considerado uma das mais importantes técnicas de fabrico.

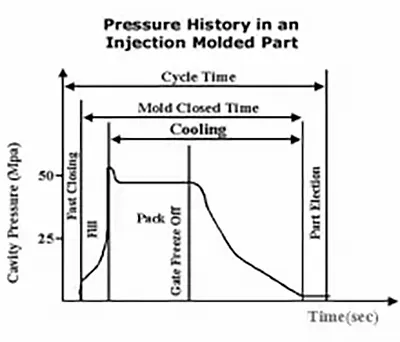

O processo de moldagem por injeção pode ser dividido, grosso modo, em seis fases: fecho do molde, injeção de cola, manutenção da pressão, arrefecimento, abertura do molde e remoção do produto. Ao repetir este processo, os produtos podem ser produzidos periodicamente em lotes.

A moldagem de plásticos termoendurecíveis e borracha também inclui o mesmo processo, mas a temperatura do cilindro é inferior à dos plásticos termoplásticos e a pressão de injeção é superior.

O molde é aquecido e, após a injeção dos materiais, estes têm de ser curados ou vulcanizados no molde antes de se retirar a película enquanto estão quentes.

Atualmente, a tendência na tecnologia de processamento é para soluções de alta tecnologia. Estas tecnologias incluem a moldagem por micro-injeção, a moldagem por injeção de compósitos de elevado enchimento, a moldagem por injeção assistida por água, a utilização mista de vários processos especiais de moldagem por injeção, a moldagem por injeção de espuma, a tecnologia de moldes, a tecnologia de simulação e muito mais.

O celuloide, um material plástico, foi inventado por Alexander Parks em 1851. No entanto, em 1868, um homem chamado Hayat melhorou-o para que pudesse ser transformado em formas acabadas. Hayat e o seu irmão Isaiah também registaram a patente da primeira máquina de injeção de êmbolos em 1872. Embora esta máquina fosse relativamente mais simples do que as utilizadas no século XX, não deixava de ser inovadora. Funcionando essencialmente como uma enorme agulha hipodérmica, o cilindro de difusão injectava plástico num molde através de um cilindro aquecido.

A Segunda Guerra Mundial, que teve início na década de 1940, criou uma enorme procura de produtos de baixo preço e produzidos em massa. Em 1946, James Watson Hendry, um inventor americano, construiu a primeira máquina de moldagem por injeção, que permitiu controlar com maior precisão a velocidade e a qualidade da injeção. A máquina também permitia a mistura e injeção de plásticos coloridos ou reciclados nas matérias-primas antes da mistura e injeção dos materiais.

Em 1951, os Estados Unidos desenvolveram a primeira máquina de injeção de tipo parafuso, que ainda hoje é utilizada. Este dispositivo não foi objeto de um pedido de patente. Na década de 1970, Hendry desenvolveu o primeiro processo de moldagem por injeção assistida por gás, que permitiu a produção de produtos complexos e ocos que podiam ser arrefecidos rapidamente. Este processo melhorou consideravelmente a flexibilidade do design, a resistência e os componentes de fabrico do ponto final, reduzindo simultaneamente o tempo de produção, o custo, o peso e o desperdício.

1. Btemperatura do arrel:

No processo de moldagem por injeção, há três temperaturas que têm de ser controladas: a temperatura do cilindro, a temperatura do bocal e a temperatura do molde.

As duas primeiras temperaturas afectam principalmente a plastificação e o fluxo dos plásticos, enquanto a terceira temperatura afecta principalmente o arrefecimento e a solidificação dos plásticos.

Cada tipo de plástico tem uma temperatura de escoamento única. Além disso, mesmo para o mesmo tipo de plástico, a temperatura de fluxo e a temperatura de decomposição podem diferir devido a variações na fonte ou na marca, que são causadas por diferenças no peso molecular médio e na distribuição do peso molecular.

Além disso, o processo de plastificação do plástico em várias máquinas de injeção também é diferente, o que resulta em variações na temperatura necessária do cilindro.

2. Temperatura do bocal:

A temperatura do bico é normalmente definida ligeiramente abaixo da temperatura máxima do cilindro para evitar que o material fundido escorra do bico reto, um fenómeno conhecido como "salivação".

No entanto, é crucial evitar que a temperatura do bocal seja demasiado baixa, uma vez que isso pode fazer com que a fusão solidifique prematuramente, resultando em bloqueios no bocal. Além disso, a injeção precoce de material de presa na cavidade do molde pode afetar negativamente o desempenho do produto final.

3. Temperatura do molde:

A temperatura do molde desempenha um papel significativo na determinação do desempenho interno e da qualidade visível dos produtos.

A temperatura adequada do molde depende em grande medida de factores como a cristalinidade do plástico, o tamanho e a estrutura do produto, os requisitos de desempenho desejados e outras condições do processo, como a temperatura de fusão, a velocidade e pressão de injeção e o ciclo de moldagem.

O processo de moldagem por injeção envolve dois tipos de pressão: pressão de plastificação e pressão de injeção. Estas pressões têm um impacto direto na plastificação dos plásticos e na qualidade resultante dos produtos finais.

1. Ppressão lastificante:

(Contrapressão) Quando se utiliza uma máquina de injeção de parafuso, a pressão que a massa fundida no topo do parafuso recebe à medida que o parafuso roda e recua é designada por pressão de plastificação ou contrapressão.

A magnitude desta pressão pode ser ajustada pela válvula de descarga no sistema hidráulico.

Durante a injeção, a pressão de plastificação tem de ser ajustada de acordo com o desenho do parafuso, os requisitos de qualidade do produto e os tipos de plástico utilizados.

Se estas condições e a velocidade de rotação do parafuso se mantiverem constantes, o aumento da pressão de plastificação reforçará o efeito de cisalhamento, o que aumenta a temperatura da massa fundida, mas reduz a eficiência da plastificação, aumenta o fluxo em contracorrente e de fuga e aumenta a potência de acionamento.

No entanto, o aumento da pressão de plastificação também pode levar a uma temperatura de fusão uniforme, mistura de cores e descarga de gás.

No funcionamento geral, a pressão de plastificação deve ser tão baixa quanto possível, assegurando simultaneamente uma boa qualidade do produto.

O valor específico varia consoante o tipo de plástico utilizado, mas normalmente não excede os 20 kg/cm2.

2. Pressão de injeção:

Na produção moderna, a pressão de injeção de quase todas as máquinas de injeção baseia-se na pressão aplicada na parte superior do êmbolo ou do parafuso que empurra o plástico, convertida a partir da pressão do circuito de óleo.

A função da pressão de injeção na moldagem por injeção é ultrapassar a resistência do fluxo de plástico do cilindro para a cavidade, fornecer à massa fundida uma taxa de enchimento e compactar a massa fundida.

A duração necessária para completar um processo de moldagem por injeção é referida como o ciclo de moldagem, que também é conhecido como o processo de moldagem. O ciclo de moldagem inclui os seguintes componentes:

Ciclo de moldagem: O ciclo de moldagem tem uma influência direta na produtividade do trabalho e na utilização do equipamento. Por conseguinte, durante o processo de produção, o tempo relevante no ciclo de moldagem deve ser reduzido tanto quanto possível, assegurando simultaneamente a qualidade do produto.

Dentro do ciclo completo de moldagem, o tempo de injeção e o tempo de arrefecimento são os factores mais cruciais que afectam significativamente a qualidade do produto.

O tempo de enchimento no processo de injeção é inversamente proporcional à taxa de enchimento e demora normalmente cerca de 3-5 segundos durante a produção.

O tempo de retenção da pressão no processo de injeção refere-se ao tempo que o material plástico é mantido sob pressão na cavidade do molde. É responsável por uma parte significativa do tempo de injeção e dura normalmente entre 20-120 segundos (com peças espessas que podem demorar 5-10 minutos).

O tempo de retenção da pressão afecta a precisão dimensional do produto antes de o material na porta solidificar, mas não depois. O tempo ótimo de retenção da pressão depende das temperaturas do material e do molde, bem como do tamanho do canal principal e da comporta.

Se as dimensões e as condições do processo do corredor principal e do portão forem normais, o valor da pressão com o menor intervalo de flutuação da taxa de contração do produto é normalmente escolhido como padrão.

O tempo de arrefecimento depende principalmente da espessura do produto, das propriedades térmicas e cristalinas do plástico e da temperatura do molde. O tempo de arrefecimento dura geralmente entre 30 e 120 segundos.

Um longo tempo de arrefecimento é desnecessário e pode reduzir a eficiência da produção e tornar difícil a desmoldagem de produtos complexos. A desmoldagem forçada também pode levar a tensões de desmoldagem.

Os outros tempos do ciclo de moldagem estão relacionados com o grau de continuidade e automatização do processo de produção.

A pressão de injeção é gerada pelo sistema hidráulico da máquina de moldagem por injeção.

A pressão do cilindro hidráulico é transmitida à massa plástica através do parafuso da máquina.

Impulsionada pela pressão, a massa plástica entra no molde através do bocal da máquina de moldagem por injeção e flui através do canal vertical (que também funciona como canal principal em alguns moldes), do canal principal e do canal de derivação antes de chegar à cavidade do molde através da porta.

Este processo é conhecido como o processo de moldagem por injeção ou o processo de enchimento.

A pressão é necessária para ultrapassar a resistência no fluxo da massa fundida. Por outro lado, a pressão da máquina de moldagem por injeção deve compensar a resistência no processo de fluxo para garantir um enchimento suave.

Durante todo o processo de moldagem por injeção, a pressão no bocal da máquina de moldagem por injeção é a mais elevada para ultrapassar a resistência ao fluxo da massa fundida.

Posteriormente, a pressão diminui gradualmente ao longo do comprimento do fluxo em direção à extremidade dianteira da massa fundida.

Se a exaustão interna da cavidade do molde for adequada, a pressão final na extremidade dianteira da fusão será a pressão atmosférica.

Existem vários factores que podem afetar a pressão de enchimento da massa fundida, que podem ser classificados em três grupos:

O termo "tempo de injeção" refere-se à duração necessária para que a massa plástica fundida preencha a cavidade, excluindo processos auxiliares como a abertura e o fecho do molde.

Embora o tempo de injeção seja curto e tenha um impacto mínimo no ciclo de moldagem, o ajuste do tempo de injeção tem um efeito significativo no controlo da pressão da comporta, do canal e da cavidade.

Um tempo de injeção razoável é essencial para conseguir um enchimento ótimo da massa fundida, e tem um grande impacto na melhoria da qualidade da superfície do produto e na redução das tolerâncias dimensionais.

O tempo de injeção é muito mais curto do que o tempo de arrefecimento, normalmente cerca de 1/10 a 1/15 do tempo de arrefecimento. Este princípio pode ser utilizado para prever o tempo total de moldagem de componentes de plástico.

Durante a análise do fluxo do molde, o tempo de injeção apresentado nos resultados da análise é apenas equivalente ao tempo de injeção definido nas condições do processo, quando a rotação do parafuso empurra completamente a massa fundida para preencher a cavidade.

Se o interrutor de manutenção da pressão do parafuso for acionado antes de a cavidade estar completamente cheia, o resultado da análise será superior à definição das condições do processo.

A temperatura de injeção é um fator crítico que afecta a pressão de injeção.

O cilindro de uma máquina de moldagem por injeção é composto por 5-6 secções de aquecimento e cada matéria-prima tem a sua temperatura de processamento específica (a informação detalhada sobre a temperatura de processamento pode ser obtida junto do fornecedor do material).

A temperatura de injeção deve ser controlada dentro de um intervalo específico.

Se a temperatura for demasiado baixa, a plastificação da massa fundida é fraca, o que afecta a qualidade das peças moldadas e aumenta a dificuldade do processo.

Se a temperatura for demasiado elevada, as matérias-primas são susceptíveis de se decomporem.

No processo real de moldagem por injeção, a temperatura de injeção é frequentemente superior à temperatura do cilindro, e o valor mais elevado está relacionado com a taxa de injeção e desempenho dos materiais, até 30 ℃.

Isto deve-se ao facto de o cisalhamento do material fundido gerar um calor significativo quando passa pelo orifício de injeção.

Existem duas formas de compensar esta diferença na análise do fluxo do molde. Um método consiste em tentar medir a temperatura da massa fundida durante a injeção de ar, enquanto o outro consiste em incluir o bocal na modelação.

No final do processo de moldagem por injeção, o parafuso pára de rodar e avança, e a moldagem por injeção entra na fase de retenção da pressão.

Durante o processo de manutenção da pressão, o bico da máquina de moldagem por injeção alimenta continuamente a cavidade para preencher o volume deixado pelo encolhimento da peça.

Se a pressão não for mantida após o enchimento da cavidade, a peça encolherá aproximadamente 25%, resultando em marcas de encolhimento, particularmente nas nervuras, devido ao encolhimento excessivo.

A pressão de manutenção da pressão é normalmente cerca de 85% da pressão máxima de enchimento, embora deva ser determinada com base nas circunstâncias específicas.

A contrapressão refere-se à resistência encontrada pelo parafuso quando este se inverte e retrai para armazenar materiais.

A utilização de uma contrapressão elevada pode ajudar a dispersar os corantes e a fundir os plásticos, mas também prolonga o tempo de retração do parafuso, reduz o comprimento da fibra de plástico e aumenta a pressão da máquina de moldagem por injeção.

Por conseguinte, a contrapressão deve ser mantida baixa, normalmente não superior a 20% da pressão de moldagem por injeção.

Ao injetar espuma de plástico, a contrapressão deve ser superior à pressão formada pelo gás; caso contrário, o parafuso pode ser empurrado para fora do cilindro.

Algumas máquinas de moldagem por injeção podem programar a contrapressão para compensar a redução do comprimento do parafuso durante a fusão, o que reduz o calor e a temperatura de entrada.

No entanto, estimar o resultado desta mudança pode ser um desafio, tornando difícil ajustar a máquina em conformidade.

O processo de moldagem por injeção é um processo complexo que envolve vários factores, tais como a conceção do molde, o fabrico do molde, as características da matéria-prima, os métodos de pré-tratamento da matéria-prima, o processo de moldagem, a moldagem por injeção funcionamento da máquinae as condições ambientais de processamento. Está também intimamente relacionado com o tempo de arrefecimento do produto e o processo de pós-processamento.

Por conseguinte, a qualidade do produto não é determinada apenas pela precisão da injeção e pela precisão da medição da máquina de moldagem por injeção ou apenas pela qualidade da conceção do molde e pelo nível de precisão do processamento do molde. É geralmente afetada e limitada por outros factores.

Dadas as limitações destes factores complexos, os defeitos nos produtos moldados por injeção são inevitáveis. Por conseguinte, é crucial explorar o mecanismo interno dos defeitos e prever potenciais posições e tipos de defeitos nos produtos. Isto pode orientar o projeto e a melhoria do molde, resumir as regras de geração de defeitos e estabelecer condições de funcionamento do processo mais razoáveis.

Explicaremos o mecanismo e as soluções para os defeitos de moldagem por injeção com base em três factores principais que afectam as características do material plástico, estrutura do moldeO processo de moldagem por injeção e o equipamento de moldagem por injeção no processo de moldagem por injeção.

Classificação dos defeitos comuns dos produtos moldados por injeção

As matérias-primas plásticas utilizadas no processo de moldagem por injeção são variadas e os tipos e formas de conceção dos moldes também são diversos. Além disso, a familiaridade do operador com máquinas de moldagem por injeção específicas, as competências operacionais e a experiência prática do trabalhador e o ambiente objetivo (como a temperatura ambiente, a humidade e a limpeza do ar) podem variar com as estações do ano.

Estas condições objectivas e subjectivas determinam coletivamente a ocorrência de defeitos nos produtos moldados por injeção.

Em geral, existem três aspectos que são utilizados para avaliar o desempenho dos produtos de plástico. São eles:

Por conseguinte, qualquer problema em qualquer um destes três aspectos pode levar à produção e expansão de defeitos nos produtos.

Os defeitos comuns dos produtos moldados por injeção podem ser classificados nas seguintes categorias