O que é exatamente a corrosão intergranular no aço inoxidável e porque é tão importante controlá-la? Esta forma insidiosa de corrosão ataca ao longo dos limites de grão do metal, conduzindo frequentemente a falhas catastróficas sem sinais de aviso visíveis. Neste artigo, iremos explorar os mecanismos subjacentes à corrosão intergranular, as condições ambientais que a agravam e as melhores práticas para a prevenir. Obterá uma compreensão abrangente de como salvaguardar as estruturas de aço inoxidável, garantindo a sua longevidade e fiabilidade.

Os regulamentos técnicos unificados exigem geralmente que os recipientes de aço inoxidável austenítico utilizados em ambientes que possam causar corrosão intergranular sejam submetidos a uma solução sólida ou a um tratamento estabilizador após a soldadura. Esta exigência é razoável.

No entanto, mesmo que o projetista inclua este requisito nas especificações técnicas do desenho, é muitas vezes difícil para o fabricante cumprir os padrões ideais devido a desafios no controlo dos parâmetros do processo de tratamento térmico e outras dificuldades imprevistas. Na realidade, a maior parte do equipamento de aço inoxidável atualmente em uso é utilizado sem ser submetido a tratamento térmico pós-soldadura.

Isto levanta a questão: qual é o mecanismo da corrosão intergranular, que é a forma mais comum de corrosão no aço inoxidável austenítico? Quais são as condições ambientais que podem levar à corrosão intergranular? Quais são os principais métodos de prevenção e controlo da corrosão intergranular? São necessários tratamentos térmicos para recipientes de aço inoxidável austenítico utilizados em ambientes que podem causar corrosão intergranular após a soldadura?

Este artigo irá explorar estas questões através da referência a normas, especificações e monografias relevantes e da apresentação de opiniões pessoais baseadas na experiência de produção.

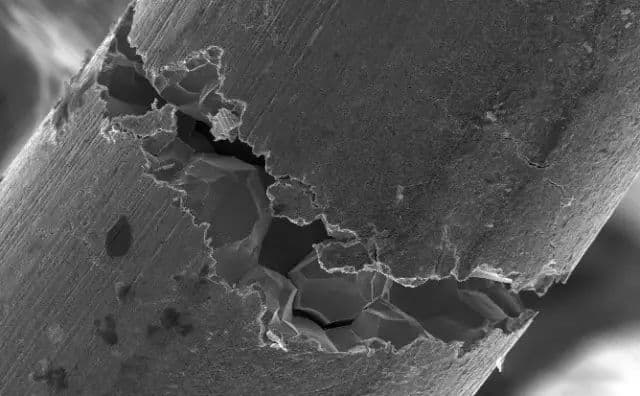

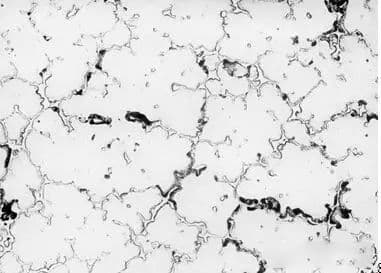

A corrosão intergranular é um tipo de corrosão localizada que ocorre ao longo dos limites dos grãos ou na proximidade dos limites dos grãos de um metal ou liga. Esta corrosão é caracterizada por uma corrosão mínima no interior dos grãos e uma corrosão significativa ao longo dos limites dos grãos, o que enfraquece a ligação entre os grãos.

Se a corrosão intergranular for grave, pode reduzir a resistência e a ductilidade do metal, levando-o a falhar sob cargas normais. As duas principais teorias subjacentes à corrosão intergranular são a teoria do baixo teor de crómio e a teoria da dissolução selectiva de impurezas nos limites dos grãos.

A corrosão intergranular do aço inoxidável austenítico comummente utilizado em ambientes oxidantes ou fracamente oxidantes é normalmente causada por um aquecimento inadequado durante o processamento ou utilização. O aquecimento incorreto refere-se ao aquecimento ou arrefecimento lento do aço através da gama de temperaturas de 450-850°C, o que o torna vulnerável à corrosão intergranular. Esta gama de temperaturas é, por isso, considerada perigosa para o aço inoxidável austenítico.

O aço inoxidável austenítico é submetido a um tratamento de solução antes de sair da fábrica. O tratamento de solução envolve o aquecimento do aço a 1050-1150°C e depois o seu arrefecimento rápido para criar uma solução sólida homogénea. O aço austenítico contém uma pequena quantidade de carbono e a sua solubilidade sólida diminui com a diminuição da temperatura. Por exemplo, a solubilidade sólida do carbono no 0Cr18Ni9Ti é de cerca de 0,2% a 1100°C e de cerca de 0,02% a 500-700°C.

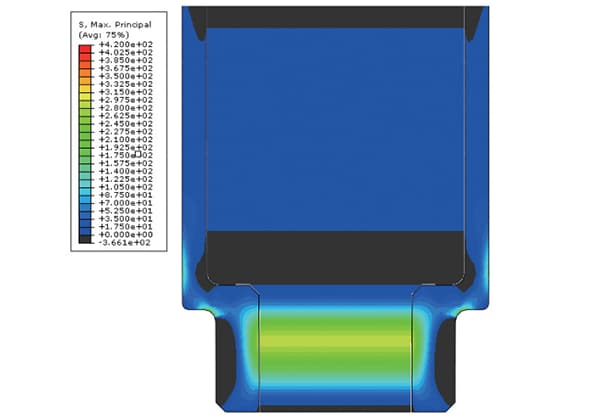

O carbono no aço tratado em solução é, portanto, supersaturado. Quando o aço é aquecido ou arrefecido a 450-850°C, o carbono pode precipitar do austenite e distribuem-se ao longo dos limites dos grãos sob a forma de (Fe, Cr) 23C6. O teor de crómio do (Fe, Cr) 23C6 é muito mais elevado do que o da matriz austenítica e a sua precipitação consome uma grande quantidade de crómio junto aos limites do grão, que não pode ser reposto em tempo útil por difusão. A lenta difusão do crómio faz com que o teor de crómio perto dos limites dos grãos desça abaixo do limite 12% Cr necessário para a passivação, criando uma região pobre em crómio e danificando o estado passivo.

O grão em si, no entanto, mantém um estado passivo com um potencial elevado. O grão e o limite de grão formam uma micro bateria galvânica, com um cátodo grande e um ânodo pequeno, levando à corrosão na região do limite de grão.

Na prática de produção, observámos que o aço inoxidável austenítico também pode sofrer corrosão intergranular em meios oxidantes fortes (como o ácido nítrico concentrado), mas a natureza da corrosão é diferente da que ocorre em meios oxidantes ou oxidantes fracos. A corrosão intergranular em meios oxidantes fortes ocorre normalmente em aço tratado com solução sólida, mas não ocorre em aço sensibilizado.

Se as impurezas, como o fósforo ou o silício, atingirem 100ppm ou 1000-2000ppm, respetivamente, na solução sólida, segregar-se-ão ao longo dos limites dos grãos. Estas impurezas dissolver-se-ão sob a ação de meios oxidantes fortes, causando corrosão intergranular.

Quando o aço é sensibilizado, a formação de (MP) 23C6 com fósforo ou a primeira segregação de carbono elimina ou reduz a segregação de impurezas nos limites de grão, eliminando ou enfraquecendo assim a sensibilidade do aço à corrosão intergranular.

Estas duas teorias sobre o mecanismo de corrosão intergranular aplicam-se ao estado estrutural de uma determinada liga e meio, e não se excluem mutuamente, mas são complementares. Na prática da produção, a maioria dos casos de corrosão intergranular ocorre em meios oxidantes ou oxidantes fracos e pode, portanto, ser explicada pela teoria do baixo teor de crómio.

Existem dois tipos principais de meios que causam a corrosão intergranular no aço inoxidável austenítico. O primeiro tipo é o meio oxidante ou oxidante fraco, e o segundo tipo é o meio oxidante forte, como o ácido nítrico concentrado. O primeiro tipo de meio é mais comum.

Segue-se uma lista de ambientes médios comuns que causam corrosão intergranular no aço inoxidável austenítico:

O "Corrosion Data Chart" preparado por G A. Nelson lista os meios comuns que causam corrosão intergranular no aço inoxidável austenítico:

Ao utilizar o aço inoxidável austenítico num ambiente que possa causar corrosão intergranular, o ensaio de tendência à corrosão intergranular deve ser realizado de acordo com os métodos de ensaio GB4334.1 a GB4334 para a corrosão intergranular do aço inoxidável. Os requisitos de seleção e qualificação dos métodos de ensaio da tendência à corrosão intergranular do aço inoxidável austenítico devem satisfazer os seguintes critérios

(1) O aço inoxidável austenítico e o aço inoxidável especial para ácido nítrico concentrado utilizados em ácido nítrico com uma temperatura igual ou superior a 60°C e uma concentração igual ou superior a 5% devem ser testados de acordo com o método de teste GB4334.3 para a corrosão do aço inoxidável em ácido nítrico 65%. A taxa média de corrosão em cinco ciclos ou três ciclos não deve exceder 0,6 g/m2h (ou equivalente a 0,6 mm/a). A amostra pode estar a ser utilizada ou sensibilizada.

(2) Aço inoxidável austenítico de crómio-níquel (tais como 0Cr18Ni10Ti, 0Cr18Ni9, 00Cr19Ni10, e aços semelhantes): Requisitos gerais: de acordo com o método de ensaio de corrosão por sulfato de cobre com ácido sulfúrico GB4334.5 para aço inoxidável, não deve haver fissuras de corrosão intergranular na superfície da amostra após o ensaio de flexão. Requisitos mais elevados: a taxa média de corrosão não deve exceder 1,1 g/m2h de acordo com o método de ensaio de corrosão por sulfato férrico de ácido sulfúrico GB4334.2 para aço inoxidável.

(3) Aço inoxidável austenítico contendo molibdénio (tais como 0Cr18Ni12Mo2Ti, 00Cr17Ni14Mo2, e aços semelhantes): Requisitos gerais: de acordo com o método de teste de corrosão de sulfato de cobre de ácido sulfúrico GB4334.5 para aço inoxidável, não deve haver rachaduras de corrosão intergranular na superfície da amostra após o teste de flexão. Requisitos mais elevados: a taxa de corrosão não deve exceder 1,5 de acordo com o método de ensaio de corrosão por ácido nítrico e ácido fluorídrico GB4334.4 para aço inoxidável. A taxa média de corrosão não deve exceder 1,1g/m2h de acordo com o método de ensaio de corrosão por sulfato férrico de ácido sulfúrico GB4334.2 para aço inoxidável.

(4) Se o meio tiver requisitos especiais, podem ser efectuados ensaios de corrosão intergranular diferentes dos acima especificados, devendo ser especificados os requisitos de qualificação correspondentes.

De acordo com o mecanismo de corrosão, podem ser tomadas as seguintes medidas para prevenir e controlar a corrosão intergranular no aço inoxidável austenítico:

(1) A utilização de aço inoxidável de ultra baixo teor de carbono pode ajudar a reduzir a teor de carbono para um valor inferior a 0,03%.

Por exemplo, o 00Cr17Ni14Mo2 pode ser escolhido para evitar a formação de (Fe, Cr) 23C6 no aço e a ocorrência de uma zona pobre em crómio, evitando assim a corrosão intergranular.

Normalmente, para componentes com baixa resistência, baixa tensão e boa plasticidade, o 0Cr18Ni9 pode ser selecionado pela sua relação custo-eficácia.

(2) O aço inoxidável estabilizado refere-se ao aço inoxidável que contém titânio e nióbio.

Durante a produção do aço, é adicionada uma quantidade específica de titânio e nióbio, e estes elementos têm uma forte afinidade com o carbono, formando tic ou NBC no aço.

Além disso, a solubilidade sólida de tic ou NBC é muito menor do que a de (Fe, Cr) 23C6 e é quase insolúvel em austenite à temperatura da solução sólida.

Desta forma, mesmo que o (Fe, Cr) 23C6 não se precipite no contorno de grão quando a temperatura de sensibilização é atingida, a probabilidade de corrosão intergranular no aço inoxidável austenítico é muito reduzida.

Por exemplo, os aços como o 1Cr18Ni9Ti e o 1Cr18Ni9Nb podem funcionar num intervalo de temperatura de 500-700°C sem sofrerem corrosão intergranular.

(3) Ao soldar aço inoxidável austenítico com um arco elétrico, a temperatura da piscina do arco pode atingir 1300°C, e a temperatura em ambos os lados da soldadura diminui com o aumento da distância, criando uma zona de temperatura de sensibilização.

É ideal aquecer e arrefecer o aço inoxidável austenítico o mais lentamente possível dentro da gama de temperaturas de sensibilização.

No caso de tendências de corrosão intergranular, o aço inoxidável instável deve ser aquecido a 1000-1120°C durante 1-2 minutos por milímetro e depois temperado.

Para o aço inoxidável estabilizado, recomenda-se o aquecimento a 950-1050°C.

Após o tratamento por solução, é importante evitar que o aço seja aquecido à temperatura de sensibilização, uma vez que isso pode provocar a precipitação de carboneto de crómio ao longo dos limites do grão.

(4) A escolha do método de soldadura correto é importante para reduzir a sensibilidade de juntas soldadas à corrosão intergranular. Se a operação permanecer inalterada ou a material de soldadura for demasiado espesso, um tempo de soldadura mais longo aumenta as hipóteses de permanecer dentro da zona de temperatura sensibilizada.

Para minimizar a sensibilidade das juntas soldadas, é necessário minimizar a entrada de energia de linha durante a soldadura.

De um modo geral, soldadura por arco de árgon tem uma energia de linha de entrada mais baixa em comparação com a soldadura por arco elétrico, o que a torna uma melhor escolha para soldadura e reparação.

Para as peças de soldadura, recomenda-se a utilização de aço inoxidável de ultra baixo teor de carbono ou aço inoxidável com elementos estabilizadores como o titânio e o nióbio. Além disso, recomenda-se a utilização de varetas de soldadura com ultra baixo teor de carbono ou varetas de soldadura com nióbio.

Quando se utiliza árgon soldadura por arcoPara evitar o sobreaquecimento da junta de soldadura, a operação deve ser rápida e o metal de base em ambos os lados da soldadura deve ser arrefecido rapidamente após a soldadura para minimizar o tempo passado dentro do intervalo de temperatura de sensibilização.

O tratamento térmico pós-soldadura nem sempre é uma prioridade na área da soldadura.

Normalmente, um tratamento de solução sólida é efectuado a uma temperatura de 1100-1150°C durante um determinado período e depois arrefecido. O arrefecimento no intervalo de 925-540°C deve ser concluído no espaço de três minutos, seguido de um arrefecimento rápido para menos de 425°C.

Para o tratamento estabilizado, a peça de trabalho deve ser arrefecida ao ar depois de ser mantida a uma temperatura de 850-880°C durante várias horas.

A eficácia do tratamento térmico pós-soldadura depende muito dos principais parâmetros do processo, como a temperatura do forno, a taxa de aumento da temperatura, a diferença de temperatura entre as várias partes da peça de trabalho durante o aumento da temperatura, a atmosfera do forno, o tempo de retenção, a diferença de temperatura entre as várias partes durante a preservação do calor, a taxa de arrefecimento e a temperatura do forno.

Para recipientes de aço inoxidável austenítico que podem causar corrosão intergranular, pode ser efectuado um tratamento de solução ou um tratamento estabilizado de partes gerais. No entanto, o tratamento térmico pós-soldagem de todo o recipiente (normalmente um permutador de calor) apresenta muitas dificuldades.

Este tipo de tratamento não é um tratamento térmico local pós-soldagem, mas sim um tratamento térmico pós-soldagem de toda a peça ou recipiente soldado.

Devido à estrutura e forma complexas da maioria dos recipientes químicos, tais como o permutador de calor de casco e tubo comummente utilizado, o controlo dos parâmetros-chave do processo para a solução sólida pós-soldadura ou o tratamento estabilizado de todo o permutador de calor de casco e tubo é quase impossível, quanto mais garantir a qualidade do tratamento térmico pós-soldadura.

Em muitos casos, este tratamento pode mesmo revelar-se contraproducente, não só não melhorando a estrutura da soldadura, mas também deteriorando desnecessariamente a estrutura do metal de base.

Por conseguinte, mais de 90% dos recipientes químicos de aço inoxidável austenítico utilizados em ambientes de corrosão intergranular continuam a ser utilizados no seu estado pós-soldadura em vez de serem submetidos a um tratamento térmico pós-soldadura.

O aço inoxidável austenítico de crómio-níquel é o material resistente à corrosão mais utilizado, e a corrosão intergranular é a forma mais comum de falha em recipientes de aço inoxidável austenítico de crómio-níquel.

A corrosão intergranular enfraquece significativamente a ligação entre os grãos e, em casos graves, pode eliminar completamente a resistência mecânica. A superfície do aço inoxidável que sofreu este tipo de corrosão permanece brilhante, mas pode ser facilmente quebrada em partículas finas com uma pancada suave.

A corrosão intergranular é difícil de detetar, o que pode levar a danos súbitos no equipamento e deve ser levada a sério.

Os recipientes de aço inoxidável austenítico de crómio-níquel são normalmente formados através de soldadura e os dois lados da junta soldada são áreas sensíveis à corrosão intergranular, que são mais susceptíveis a danos por corrosão em comparação com o metal de base.

O tratamento térmico pós-soldadura pode melhorar a resistência à corrosão intergranular no zona de soldadura para o mesmo nível que o metal de base. Este é o objetivo final do tratamento térmico pós-soldadura.

No entanto, na prática, há muitos factores a ter em conta, tais como a estrutura global complexa e a forma da soldadura, o que torna difícil garantir os parâmetros do processo de tratamento térmico pós-soldadura.

Consequentemente, a maioria dos aços inoxidáveis austeníticos ao crómio e níquel em serviço são utilizados após a soldadura.

Não se pode generalizar se a zona de soldadura de um recipiente de aço inoxidável austenítico de crómio-níquel utilizado para a resistência à corrosão intergranular é submetida a um tratamento de solução sólida ou a um tratamento estabilizado. A forma estrutural do recipiente deve ser analisada para determinar se o tratamento térmico pode ser efectuado de forma eficaz. Caso contrário, mesmo que seja necessário um tratamento térmico pós-soldagem, este pode ter efeitos adversos, não só não atingindo o resultado desejado, mas também afectando a estrutura do metal de base.

Para aumentar a resistência à corrosão intergranular dos recipientes de aço inoxidável austenítico com crómio-níquel, é necessário selecionar o aço inoxidável de carbono ultrabaixo e o aço inoxidável estabilizado com base no ambiente e mecanismo de corrosão específicos, escolher o método de soldadura correto durante a soldadura e combinar adequadamente as medidas de prevenção e controlo mencionadas anteriormente para obter bons resultados.

A confiança na solução sólida ou no tratamento de estabilização após a soldadura não é suficiente.