Os tubos metálicos são amplamente utilizados numa variedade de indústrias, incluindo o fabrico aeroespacial, maquinaria de construção, indústria automóvel, petroquímica e equipamento agrícola. Diferentes aplicações requerem peças de várias formas e tamanhos para satisfazer as diversas necessidades destas indústrias. A tecnologia de processamento a laser é particularmente adequada para trabalhar com vários tipos de tubos metálicos. O laser para tubos [...]

Os tubos metálicos são amplamente utilizados numa variedade de indústrias, incluindo o fabrico aeroespacial, maquinaria de construção, indústria automóvel, petroquímica e equipamento agrícola. Diferentes aplicações requerem peças de várias formas e tamanhos para satisfazer as diversas necessidades destas indústrias.

A tecnologia de processamento a laser é particularmente adequada para trabalhar com vários tipos de tubos metálicos. Tubo corte a laser caracterizam-se pela sua elevada flexibilidade e automatização, permitindo a produção de pequenos lotes de diferentes materiais e tipos de produtos.

O sistema de orientação e focagem do feixe direcciona o feixe laser emitido pelo gerador para a ótica de focagem da cabeça de corte. Para o corte de tubos a laser, é necessário obter uma kerf requer um feixe laser focalizado com um diâmetro pequeno e uma potência elevada, o que exige uma saída em modo de baixa ordem do gerador laser.

Para obter um diâmetro de feixe focalizado mais pequeno durante o corte de tubos, o laser deve funcionar num modo transversal de ordem inferior, idealmente no modo fundamental. A cabeça de corte do equipamento de corte a laser está equipada com uma lente de focagem, que permite que o feixe laser seja focado num pequeno ponto, permitindo um corte de tubos de alta qualidade.

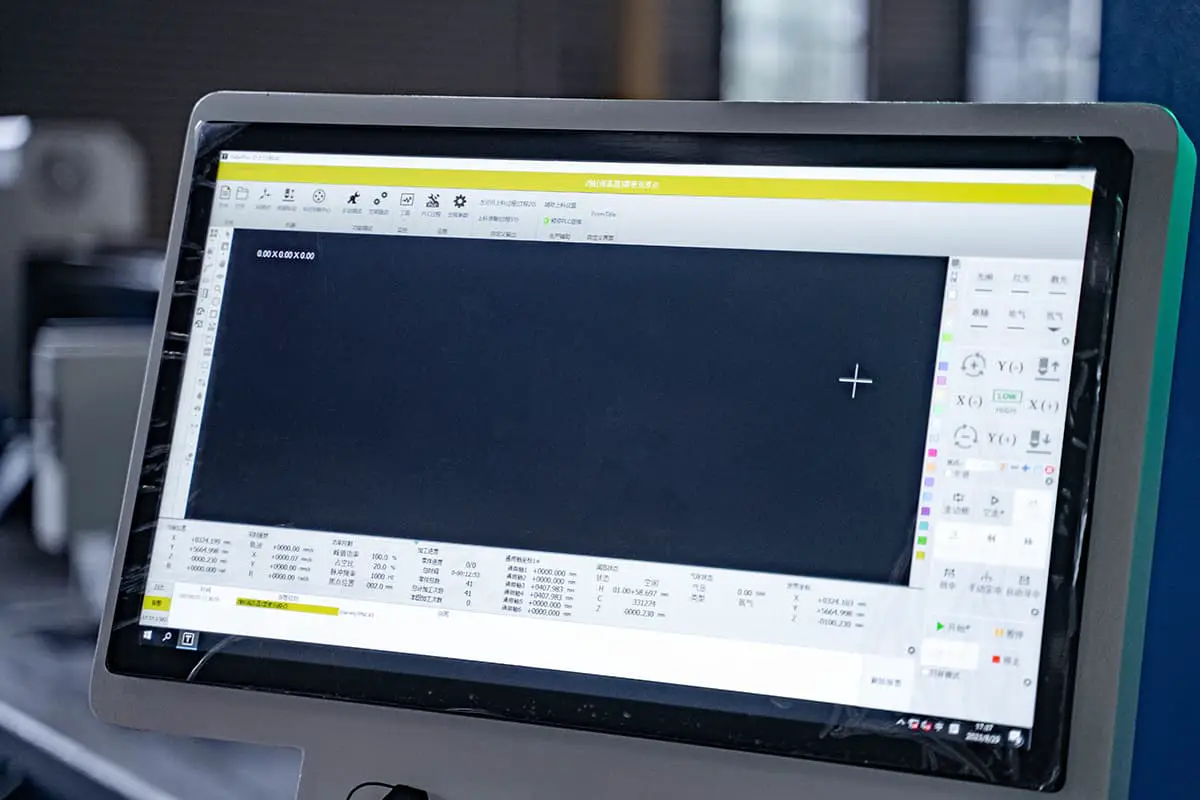

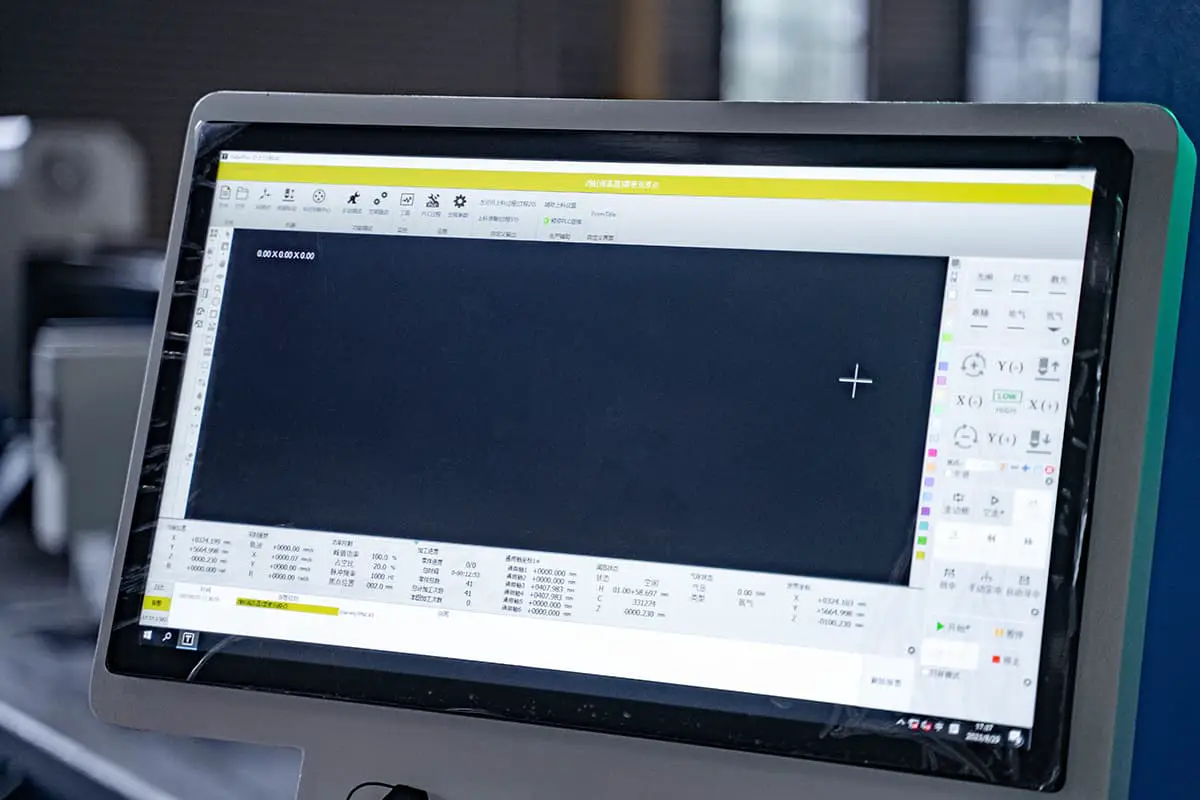

No corte de tubos, a peça de trabalho é normalmente uma superfície curva espacial complexa. Os métodos de programação tradicionais podem ser um desafio, exigindo que os operadores seleccionem o caminho de processamento correto e os pontos de referência adequados com base nos requisitos do processo.

O sistema de controlo numérico regista o avanço de cada eixo e as coordenadas dos pontos de referência. As funções de interpolação espacial linear e circular do sistema de corte a laser são utilizadas para registar as coordenadas durante o processo e gerar o programa de maquinação.

O controlo da posição do ponto focal do corte a laser é um fator crítico que afecta a qualidade do corte. Uma das tecnologias-chave no corte de tubos a laser é manter a posição do foco perpendicular à superfície da peça de trabalho através de dispositivos automáticos de medição e controlo.

Com controlo integrado da posição do foco do laser e os eixos lineares (X-Y-Z) do sistema de processamento laser, o movimento da cabeça de corte laser torna-se mais ágil e preciso, evitando colisões com o tubo a cortar ou outros objectos durante o processamento.

Para os geradores de laser de onda contínua, a potência do laser tem um impacto significativo no processo de corte. Em teoria, uma maior potência do laser permite maiores velocidades de corte.

No entanto, tendo em conta as características específicas dos tubos, a potência máxima de corte nem sempre é a melhor escolha. À medida que a potência de corte aumenta, o modo do laser também muda, afectando a focagem do feixe laser.

Na prática, optamos frequentemente por uma definição de potência abaixo do máximo para garantir a maior densidade de potência no ponto focal, assegurando assim a eficiência e a qualidade do corte a laser.

Para obter uma boa qualidade de corte, a velocidade de corte deve estar dentro de um determinado intervalo. Se a velocidade for demasiado lenta, o calor excessivo acumula-se na superfície do tubo, aumentando a zona afetada pelo calor, alargando a fenda de corte e queimando as arestas de corte, o que resulta numa superfície rugosa.

O aumento da velocidade reduz a largura média do corte em torno da circunferência do tubo, e este efeito é mais pronunciado com diâmetros de tubo mais pequenos.

À medida que a velocidade aumenta, o tempo de interação do laser diminui, reduzindo a energia total absorvida pelo tubo, diminuindo a temperatura na parte frontal do tubo e estreitando a largura do corte. Se a velocidade for demasiado rápida, podem ocorrer cortes incompletos ou quebras, afectando a qualidade geral do corte.

No corte a laser de tubos, as características dos próprios tubos influenciam grandemente o processo. Por exemplo, o tamanho do diâmetro de um tubo circular tem um impacto significativo na qualidade do corte.

Estudos sobre o corte a laser de tubos de aço sem costura de paredes finas mostraram que, com parâmetros de processo constantes, um aumento no diâmetro do tubo resulta num corte mais largo.

Para cortar não metálico e alguns tubos metálicos, o ar comprimido ou gases inertes (como o azoto) podem ser utilizados como gases auxiliares, enquanto que para a maioria dos tubos metálicos são preferíveis gases activos (como o oxigénio).

Depois de selecionar o tipo de gás auxiliar, é também crucial determinar a sua pressão. É necessária uma pressão elevada ao cortar tubos de paredes finas a altas velocidades para evitar que a escória adira aos bordos de corte.

Pelo contrário, ao cortar paredes mais espessas ou a velocidades mais lentas, a pressão do gás de assistência deve ser reduzida para evitar cortes incompletos. A posição do ponto focal do feixe laser durante o corte do tubo também é vital.

O ponto focal deve estar geralmente na superfície do tubo que está a ser cortado; quando na posição ideal, o corte é minimizado, a eficiência de corte é maximizada e são obtidos os melhores resultados de corte.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.