Imagine produzir componentes complexos de aço inoxidável de alta resistência com uma precisão e eficiência sem paralelo. O fabrico aditivo a laser de aço inoxidável 316L está a revolucionar a indústria, empregando técnicas avançadas como a deposição de energia dirigida (DED) e a fusão selectiva a laser (SLM). Este artigo analisa os métodos, as vantagens e os desafios destas tecnologias de ponta, oferecendo uma perspetiva do seu impacto nos processos de fabrico e do futuro da engenharia de materiais. Explore a forma como esta inovação pode aumentar a durabilidade e o desempenho dos produtos, prometendo uma nova era no fabrico industrial.

A tecnologia de fabrico aditivo a laser tem a vantagem de formar rapidamente peças com formas complexas e tem recebido uma atenção generalizada nos últimos anos.

Este artigo apresenta duas tecnologias de fabrico aditivo a laser, a deposição de energia dirigida (DED) e a fusão selectiva a laser (SLM), e resume os progressos da investigação sobre o fabrico aditivo a laser do aço inoxidável 316L do ponto de vista dos defeitos comuns, da estrutura e textura e das propriedades mecânicas.

Analisa os problemas existentes no fabrico aditivo por laser de aço inoxidável 316L e aguarda as suas perspectivas de desenvolvimento.

O fabrico aditivo a laser inclui duas tecnologias, a deposição de energia dirigida (DED) e a fusão selectiva a laser (SLM).

Ambas utilizam feixes de laser de alta energia como fontes de calor para fundir localmente o pó metálico e formar uma poça de fusão; quando o feixe de laser se afasta, a poça de fusão solidifica rapidamente. No entanto, os princípios de funcionamento das tecnologias DED e SLM são diferentes.

A DED, também conhecida como engenharia laser de forma quase líquida, deposição de metal a laser ou conformação rápida a laser, é uma tecnologia típica de fabrico aditivo a laser de entrega de pó coaxial.

O pó metálico no interior do tambor de pó entra na poça de fusão através do tubo de transporte e do bocal especialmente concebido para o efeito. O feixe de laser move-se ao longo de uma trajetória predeterminada sob controlo informático para fundir o pó metálico e formar uma camada fina.

Depois disso, a cabeça de deposição move-se para cima, continuando a depositar a camada seguinte, repetindo este processo camada a camada até que a peça desejada seja produzida.

Para além de diretamente moldagem de metais A tecnologia DED também pode ser utilizada para preparar revestimentos, reparar componentes danificados e preparar materiais com classificação funcional. A SLM é uma tecnologia típica de fabrico aditivo por laser em leito de pó.

O pó metálico não é pulverizado a partir do bocal, mas é pré-espalhado uniformemente no leito de pó. O feixe de laser funde seletivamente o leito de pó de acordo com uma trajetória pré-determinada.

Após a formação de uma camada, o leito de pó desloca-se a uma certa distância para baixo e é novamente pulverizado e fundido seletivamente, repetindo este processo camada a camada até ser produzida a peça desejada.

Para evitar a oxidação de Aço inoxidável 316L os processos de moldagem DED e SLM têm de ser realizados sob proteção de gás inerte.

Para além de princípios operacionais diferentes, a deposição por energia dirigida (DED) e a fusão selectiva por laser (SLM) também têm parâmetros de processo significativamente diferentes. O diâmetro do feixe de laser na DED varia normalmente entre 600 e 1300μm, enquanto na SLM é significativamente mais pequeno, normalmente entre 15 e 80μm.

Atualmente, o pó de aço inoxidável 316L utilizado no fabrico aditivo a laser é frequentemente preparado por atomização.

Considerando os diâmetros dos feixes de DED e SLM, o tamanho das partículas de pó de aço inoxidável 316L para DED situa-se normalmente entre 45 e 180μm, enquanto que para SLM se situa normalmente entre 5 e 63μm.

Durante o processo de DED, o potência do laser (P) pode atingir 200 a 720W, mas a velocidade de varrimento (v) é frequentemente inferior a 10mm-s-1.

Consequentemente, a densidade de energia da linha (EL=P/v) é extremamente elevada, chegando a atingir dezenas ou centenas de joules por milímetro. Uma densidade de energia de linha mais elevada conduz a uma maior penetração do laser, pelo que a espessura da camada no DED é normalmente definida para 254 a 500μm, com um intervalo de varrimento normalmente definido para 350 a 500μm.

Em contrapartida, a SLM utiliza frequentemente uma potência laser inferior (60 a 380W) e uma velocidade de varrimento superior (30 a 7000mm-s-1), resultando numa densidade de energia de linha muito baixa, normalmente entre 0,01 e 0,5 J-mm-1.

Para garantir a ausência de defeitos de fusão insuficientes, tanto o intervalo de varrimento como a espessura da camada no SLM devem ser suficientemente pequenos, normalmente entre 20 a 300μm e 10 a 60μm, respetivamente.

Durante a formação do DED, o gradiente de temperatura e a taxa de arrefecimento podem atingir até 102 a 103K-mm-1 e 103 a 104K-s-1respetivamente.

Como a densidade de energia da linha na SLM é menor, o gradiente de temperatura no interior da poça de fusão é ainda maior, até 103 a 105K-mm-1, e a taxa de arrefecimento é mais rápida, atingindo 104 a 107K-s-1.

Em comparação com as técnicas metalúrgicas tradicionais, a tecnologia de fabrico aditivo a laser apresenta vantagens significativas.

No entanto, se os parâmetros do processo forem escolhidos incorretamente, podem ser introduzidos vários defeitos durante o processo de conformação, tais como porosidade, falta de fusão e fissuras. Estes defeitos podem diminuir significativamente as propriedades mecânicas do aço inoxidável 316L.

Por conseguinte, a forma de reduzir ou eliminar estes defeitos é uma questão crucial no fabrico aditivo a laser.

A porosidade e a falta de fusão são os dois defeitos mais comuns no fabrico aditivo a laser do aço inoxidável 316L. A porosidade tem normalmente um aspeto esférico, originada principalmente por gases no pó de aço inoxidável 316L.

Os poros no interior do pó não podem ser completamente expulsos durante a rápida solidificação da poça de fusão e permanecem no interior do componente. Os gases inertes também podem ser arrastados para a poça de fusão e formar poros.

Além disso, durante o processo de fabrico de aditivos a laser, a temperatura mais elevada encontra-se na superfície da peça. O calor é conduzido para o interior, formando uma poça de fusão larga e pouco profunda.

No entanto, quando a potência do laser é extremamente alta ou a velocidade de varredura do laser é muito baixa, ou seja, a densidade de energia da linha de laser é muito alta, a formação da poça de fusão mudará de um modo de condução de calor para um modo de fusão profunda, formando um canal de poça de fusão estreito e profundo.

Este canal é muito instável e pode facilmente formar poros no fundo da poça de fusão. Acredita-se geralmente que quando a razão entre a largura e a profundidade da poça de fusão cai abaixo de um certo valor crítico, o modo de fusão profunda é acionado.

Para controlar a taxa de porosidade do aço inoxidável 316L no fabrico de aditivos a laser, o teor de gás do pó de aço inoxidável 316L deve ser rigorosamente controlado e os parâmetros do processo devem ser optimizados para evitar a porosidade causada pelo modo de fusão profunda.

Em contraste com o mecanismo de formação de porosidade, os defeitos de falta de fusão têm normalmente origem numa densidade de energia laser insuficiente que conduz a uma profundidade de fusão inadequada, resultando em grandes vazios de forma irregular entre camadas. Este tipo de defeito pode geralmente ser resolvido através da redução da espessura da camada.

A balificação é um dos defeitos mais comuns no fabrico aditivo a laser de aço inoxidável 316L. Este fenómeno refere-se à incapacidade de as gotículas de metal fundido formarem uma linha contínua de fusão, criando em vez disso uma superfície em forma de gota na peça formada; o efeito cumulativo da balificação pode reduzir significativamente a precisão da peça.

Este efeito é frequentemente causado por um teor excessivo de oxigénio na cavidade de conformação, o que resulta na oxidação da superfície das gotículas de metal, impedindo a sua fusão. Por conseguinte, é crucial controlar rigorosamente o teor de oxigénio na cavidade de conformação durante o processo de conformação.

O aço inoxidável 316L é um dos metais adequados para o fabrico aditivo, mas tem havido relatos de defeitos de fissuração no fabrico aditivo a laser de aço inoxidável 316L.

A fissuração térmica (ou fissuração por solidificação) é um dos mecanismos importantes de fissuração, ocorrendo frequentemente na fase final da solidificação rápida da poça de fusão.

Neste ponto, a proporção da fase sólida é grande, a poça de fusão é ocupada por uma subestrutura celular e existe uma película de fase líquida no limite da subestrutura celular.

A resistência desta estrutura é extremamente baixa, o que a torna propensa a fissurar sob tensão de tração e, neste momento, é difícil para o líquido fluir para preencher a área da fissura, acabando por formar uma fissura térmica no limite do grão.

Os defeitos comuns e os seus mecanismos de formação no fabrico aditivo a laser do aço inoxidável 316L são apresentados na Tabela 1.

Tabela 1: Defeitos comuns e respectivos mecanismos de formação no fabrico aditivo a laser de aço inoxidável 316L.

| Nome do defeito | Mecanismo de formação |

| Poro | Existem poros no interior do pó; inerte gás de proteção não pode ser expulso da poça de fusão; uma seleção inadequada dos parâmetros do processo resulta numa densidade de energia laser excessiva, desencadeando um modo de fusão profunda. |

| Fusão incompleta | A densidade de energia do laser é insuficiente, resultando numa profundidade de fusão inadequada. |

| Esferoidização | Um teor excessivo de oxigénio impede que as gotículas de metal se fundam para formar uma linha de fusão contínua. |

| Rachaduras | Durante a fase final da solidificação, a película de fase líquida no limite da subestrutura celular fissura sob tensão de tração. |

Devido ao elevado gradiente de temperatura e à taxa de arrefecimento, a solidificação processo de laser o fabrico aditivo apresenta um efeito de arrefecimento rápido.

O aço inoxidável 316L preparado desta forma apresenta uma estrutura extremamente desequilibrada que a tradicional métodos de fundição não pode alcançar.

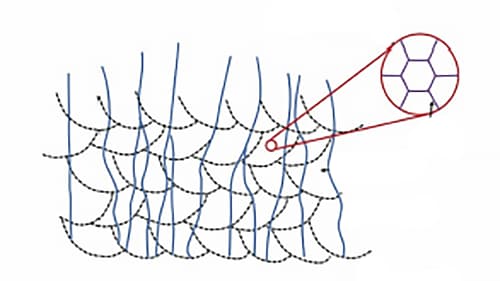

Forma tipicamente uma estrutura cristalina colunar, com numerosas subestruturas celulares minúsculas no interior dos grãos colunares, como se mostra na Figura 1.

Durante o processo de solidificação (incluindo fundição, soldadura, fabrico aditivo a laser, etc.), o gradiente de temperatura G na fase líquida na frente da interface sólido/líquido e a taxa de crescimento V da frente de solidificação determinam em conjunto a morfologia e o tamanho do grão e a sua subestrutura interna.

Quanto mais pequeno for o G/V, mais fácil é formar uma estrutura de grão equiaxial; pelo contrário, é mais provável que se forme uma estrutura de grão colunar. Os gradientes de temperatura e as taxas de crescimento variam ao longo da poça de fusão.

Tipicamente, o fundo da poça de fusão tem um grande gradiente de temperatura e uma pequena taxa de crescimento, promovendo a formação de cristais colunares, enquanto o topo da poça de fusão tem um pequeno gradiente de temperatura e uma elevada taxa de crescimento, facilitando a formação de cristais equiaxiais.

O fabrico aditivo a laser utiliza um método de deposição camada a camada. Para garantir uma ligação suficiente entre camadas, parte do material da camada anterior será refundido, pelo que a estrutura cristalina equiaxial no topo da poça de fusão não existe frequentemente, enquanto os cristais colunares no fundo da poça de fusão se estendem camada a camada através do crescimento epitaxial.

Além disso, ao contrário da estrutura dendrítica do aço inoxidável 316L fundido, a poça de fusão do fabrico aditivo a laser arrefece extremamente depressa durante a solidificação, limitando a formação e o crescimento de dendrites secundários.

Por conseguinte, a interface sólido/líquido da poça de fusão do aço inoxidável 316L durante o fabrico aditivo a laser avança normalmente através do crescimento celular.

Durante a solidificação, o aço inoxidável 316L conformado por DED forma tipicamente uma austenite e nas paredes celulares da subestrutura celular, há uma segregação acentuada de elementos estabilizadores da ferrite, como o crómio e o molibdénio, promovendo assim a formação de uma pequena quantidade de ferrite.

Em comparação com a DED, a SLM arrefece mais rapidamente, o efeito de segregação do elemento é muito reduzido, geralmente não é suficiente para formar ferrite estável, pelo que o aço inoxidável 316L formado por SLM apresenta geralmente uma fase única austenite estrutura, sem formação de ferrite.

Para além da segregação de elementos estabilizadores da ferrite, como o crómio e o molibdénio, nas paredes celulares da subestrutura celular, a ligeira diferença de orientação entre subestruturas celulares adjacentes conduz a um grande número de deslocações agrupadas nas paredes celulares, enquanto a densidade de deslocações no interior da subestrutura celular é relativamente baixa, formando uma célula de deslocação típica.

Além disso, é formada uma determinada textura cristalográfica no aço inoxidável 316L através do fabrico aditivo a laser. Ao longo do processo, a direção do fluxo térmico varia dentro da poça de fusão, mas, em geral, opõe-se à direção de formação.

A estrutura do aço inoxidável 316L formado por fabrico aditivo a laser consiste principalmente em austenite com uma estrutura cúbica de face centrada.

Como a direção é a direção de crescimento mais rápida para os cristais cúbicos, o aço inoxidável 316L forma normalmente uma textura fibrosa ao longo da direção de formação durante o fabrico aditivo a laser. O ajuste dos parâmetros do processo, como as estratégias de varrimento a laser, pode controlar eficazmente a formação de texturas.

O limite de elasticidade e a resistência à tração do aço inoxidável 316L produzido através do fabrico aditivo a laser variam tipicamente entre 300 e 600 MPa e 400 e 800 MPa, respetivamente, significativamente mais elevados do que a resistência ao escoamento (200 a 300 MPa) e a resistência à tração (500 a 600 MPa) do aço inoxidável 316L preparado utilizando métodos tradicionais.

A resistência ao escoamento ultra-elevada do aço inoxidável 316L fabricado por aditivos a laser é atribuída à sua organização estrutural multi-escala, como grãos finos (aproximadamente 0,2 mm de tamanho), subestruturas celulares (menos de 1 μm de diâmetro), limites de grão de ângulo pequeno de alta densidade (até 41%), redes de deslocação (à escala de centenas de nanómetros), fases precipitadas (10 a 150 nm de tamanho) e segregação localizada de elementos (menos de 1 nm de alcance).

Esta organização heterogénea em várias escalas também contribui para o endurecimento contínuo estável após o escoamento do aço inoxidável 316L.

Além disso, à semelhança do aço inoxidável 316L preparado por processos tradicionais, o aço inoxidável 316L fabricado por aditivos a laser também apresenta um efeito Hall-Petch dinâmico devido à formação de nanotwins que auxiliam a deformação durante o processo de deformação plástica por tração, o que ajuda a aumentar o efeito de endurecimento por trabalho, obtendo assim uma elevada resistência à tração e um alongamento ultra-elevado após a fratura.

A taxa de alongamento pós-fratura do aço inoxidável 316L fabricado com aditivos a laser está estreitamente relacionada com a porosidade no interior do material.

O aço inoxidável 316L formado por fabrico aditivo a laser apresenta normalmente estruturas cristalinas colunares e forma determinadas texturas cristalográficas, tornando as propriedades de tração do aço inoxidável formado anisotrópicas. Ajustando as estratégias de digitalização, é possível reduzir efetivamente a textura cristalográfica, tornando o limite de elasticidade isotrópico.

No entanto, as estruturas cristalinas colunares continuam a conduzir a níveis variáveis de endurecimento por trabalho em diferentes direcções durante o processo de tração do aço inoxidável 316L formado por fabrico aditivo a laser, resultando em diferenças significativas na resistência à tração e no alongamento após fratura em diferentes direcções.

Além disso, os processos tradicionais de fabrico do aço inoxidável 316L podem desencadear a transformação da fase martensítica durante a deformação plástica, mas não foi encontrada nenhuma transformação martensítica induzida pela deformação nos estudos actuais sobre a deformação plástica do aço inoxidável 316L formado por fabrico aditivo a laser.

O desempenho à fadiga do aço inoxidável 316L moldado por fabrico aditivo a laser é influenciado por vários factores, incluindo a microestrutura e os defeitos internos, rugosidade da superfíciee direção de carga.

A subestrutura celular fina na estrutura do aço inoxidável 316L formado por fabrico aditivo a laser impede significativamente o deslizamento de deslocações e a nucleação de fendas, melhorando consideravelmente o desempenho à fadiga do aço inoxidável 316L.

Após o fabrico aditivo a laser, é normalmente necessário um tratamento térmico pós-processamento para as peças de aço inoxidável 316L, durante o qual a microestrutura do aço inoxidável 316L pode mudar, afectando o seu desempenho à fadiga.

Estudos mostram que depois de aliviar o stress recozimento a 470 ℃, a subestrutura celular do aço inoxidável 316L formado por manufatura aditiva a laser não muda significativamente, portanto, o recozimento de alívio de tensão em baixa temperatura não tem um grande impacto em sua resistência à fadiga.

No entanto, quando a temperatura do tratamento térmico é suficientemente elevada, pode afetar a subestrutura celular do aço inoxidável 316L moldado por fabrico aditivo a laser, afectando assim o seu desempenho à fadiga.

Os defeitos internos e a rugosidade substancial da superfície degradam significativamente o desempenho à fadiga do aço inoxidável 316L formado por fabrico aditivo a laser. Os estudos indicam que as imperfeições internas (tais como vazios e pó não fundido) e as superfícies rugosas conduzem à concentração localizada de tensões no aço inoxidável 316L.

Estas áreas de concentração de tensões tendem a ser os locais iniciais para a nucleação de fendas de fadiga, promovendo assim falha por fadiga. Além disso, a direção da carga afecta significativamente o desempenho à fadiga do aço inoxidável 316L formado por fabrico aditivo a laser.

A resistência à fadiga do aço inoxidável 316L conformado a laser é mais elevada quando a direção de carga é perpendicular à direção de conformação, mais baixa quando são paralelas e mais baixa num ângulo de 45 graus.

No entanto, a investigação atual sobre os mecanismos de propagação de fissuras por fadiga no aço inoxidável 316L moldado a laser é incipiente e muitos mecanismos permanecem pouco claros ou mesmo contraditórios.

O aço inoxidável 316L, com as suas excepcionais propriedades mecânicas e de resistência à corrosão combinadas, é um dos mais utilizados materiais em aço inoxidável. Os métodos tradicionais de fundição produzem aço inoxidável 316L com grãos grosseiros e baixa resistência.

O processamento termo-mecânico refina significativamente o grão e introduz deslocações de alta densidade, aumentando a resistência do aço inoxidável 316L.

No entanto, este procedimento é complexo e é normalmente utilizado para peças com formas simples.

A tecnologia de fabrico aditivo a laser, caracterizada pela sua deposição camada a camada e solidificação rápida, permite a rápida modelação de peças complexas, conferindo características organizacionais únicas, tais como grãos pequenos, subestruturas celulares internas, limites de grão de ângulo pequeno de alta densidade e deslocações de alta densidade, que são incomparáveis com os métodos metalúrgicos tradicionais.

O fabrico aditivo por laser de aço inoxidável 316L produz uma resistência e plasticidade superiores em comparação com o aço inoxidável 316L preparado por métodos metalúrgicos tradicionais.

No entanto, a tecnologia de fabrico aditivo a laser ainda se encontra nas fases iniciais de investigação e aplicação. Os estudos futuros devem explorar melhor as microestruturas e os comportamentos mecânicos do aço inoxidável 316L moldado por fabrico aditivo a laser, juntamente com uma investigação aprofundada do impacto dos parâmetros do processo na estrutura e no desempenho.

O controlo exato do processo de fabrico proporcionará mais apoio técnico para a sua ampla aplicação industrial.

Além disso, o controlo da textura cristalográfica para melhorar a anisotropia do desempenho do aço inoxidável 316L moldado por fabrico aditivo a laser, e a revelação dos seus padrões de propagação de fissuras por fadiga, são áreas essenciais de investigação futura.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.