Imagine um método de limpeza que seja simultaneamente potente e preciso, capaz de remover os contaminantes das superfícies sem as danificar. As máquinas de limpeza a laser conseguem-no utilizando feixes de laser focados para vaporizar partículas indesejadas. Este blogue explora os princípios subjacentes à limpeza a laser a seco e a húmido, destacando a forma como o comprimento de onda do laser, a densidade de potência e a largura do impulso influenciam a eficácia da limpeza. Mergulhe para compreender o intrincado equilíbrio de parâmetros que fazem da limpeza a laser uma solução inovadora para as indústrias que procuram eficiência e precisão.

A limpeza a laser é um método eficaz para remover partículas sujas e películas de diferentes materiais e tamanhos de uma superfície sólida.

Utilizando um laser contínuo ou pulsado de alto brilho e bem direcionado, forma-se um feixe de laser com uma forma de ponto específica e uma distribuição de energia após a focalização ótica e a modelação do ponto. O feixe de laser é então irradiado para a superfície do material contaminado que precisa de ser limpo.

Depois de o material contaminante fixado na superfície absorver a energia laser, será submetido a uma série de processos físicos e químicos complexos, como a vibração, a fusão, a combustão e até a vaporização, fazendo com que o poluente se solte da superfície do material.

Mesmo que o laser seja aplicado na superfície limpa, a maior parte dele será reflectida sem causar danos ao substrato, obtendo-se assim o efeito de limpeza.

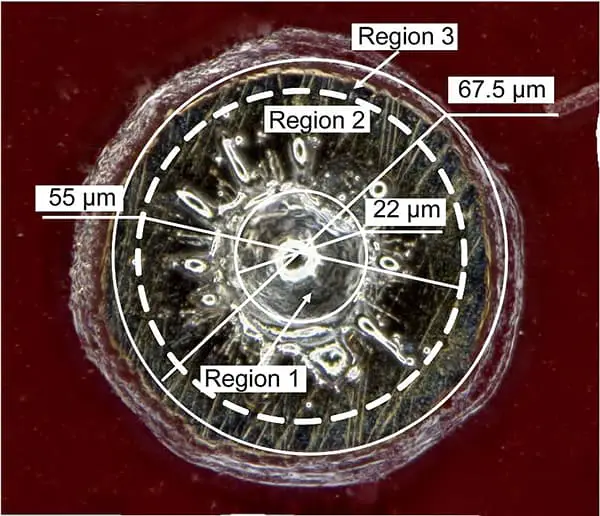

Veja na figura seguinte um exemplo de limpeza de uma liga de alumínio com tinta vermelha na sua superfície.

Limpeza a laser pode ser classificada de acordo com diferentes critérios. Por exemplo, pode ser dividida em limpeza a laser a seco e limpeza a laser húmida com base no facto de ser ou não aplicada uma película líquida à superfície do substrato durante o processo de limpeza a laser.

A primeira envolve a irradiação direta da superfície poluente com raios laser, enquanto a segunda requer a aplicação de humidade ou de uma película líquida na superfície a limpar. A limpeza por laser húmido é eficiente, mas requer o revestimento manual da película líquida, que não deve alterar as propriedades do material do substrato.

Por conseguinte, em comparação com a tecnologia de limpeza a laser a seco, o âmbito de aplicação da limpeza a laser húmido é algo limitado.

A limpeza a laser a seco é atualmente o método de limpeza a laser mais utilizado, em que os feixes de laser são utilizados para irradiar diretamente a superfície da peça de trabalho para remover partículas e películas.

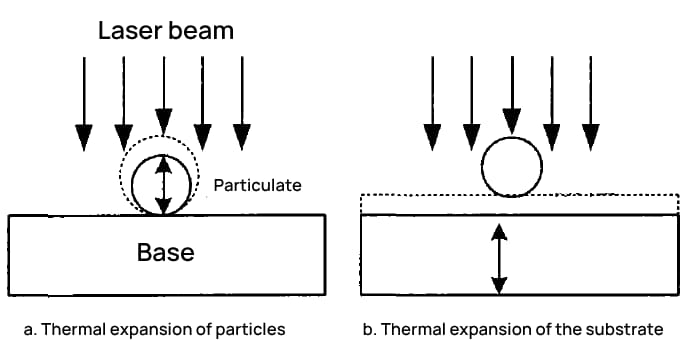

O princípio básico da limpeza a laser a seco é que, quando as partículas e o substrato são irradiados por feixes de laser, a energia da luz absorvida é convertida em energia térmica num instante. Isto provoca uma expansão térmica instantânea das partículas, do substrato ou de ambos, gerando uma aceleração entre eles.

A força produzida por esta aceleração supera a força de adesão entre as partículas e o substrato, fazendo com que as partículas se desprendam da superfície do substrato.

(1) A limpeza a laser a seco pode ser dividida em duas formas principais, de acordo com diferentes mecanismos de absorção:

Para partículas de poeira com pontos de fusão superiores aos da matriz (ou com absorção laser taxas):

A absorção das partículas sob irradiação laser é mais forte (a) ou mais fraca (b) do que a do substrato. Neste caso, a energia laser absorvida é convertida em energia térmica, provocando a expansão térmica das partículas.

Embora a quantidade de expansão térmica seja muito pequena, ocorre num período de tempo extremamente curto, resultando numa enorme aceleração instantânea que actua no substrato entre as partículas e o substrato.

Entretanto, o substrato também actua sobre as partículas, ultrapassando a força de adesão entre elas e fazendo com que as partículas se desprendam do substrato, como mostra a Figura 1.

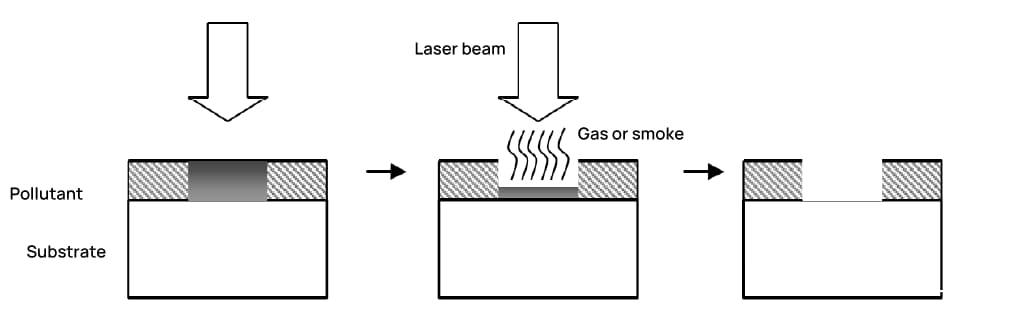

(2) Para sujidade com pontos de ebulição mais baixos:

A sujidade da superfície absorve diretamente a energia laser, provocando uma ebulição e evaporação instantâneas a alta temperatura, o que remove a sujidade por vaporização direta. O princípio é apresentado na Figura 2.

A limpeza a laser por via húmida, também conhecida como limpeza a laser por vapor, é um método de limpeza a laser em que existe uma película líquida fina ou uma película média de vários micrómetros na superfície do objeto limpo.

Em comparação com a limpeza a seco, a limpeza a húmido implica a presença de uma tal película que, quando irradiada pelo raio laser, sofre um aumento instantâneo de temperatura e gera um grande número de bolhas que produzem reacções de gaseificação.

A força de impacto gerada pela explosão de gaseificação supera a força de adesão entre as partículas e o substrato.

Dependendo dos diferentes coeficientes de absorção do comprimento de onda do laser por partículas, películas líquidas e substratos, a limpeza a laser por via húmida pode ser dividida em três tipos.

(1) Quando o substrato absorve fortemente a energia do laser:

Quando o laser é irradiado sobre o substrato e a película líquida, a absorção do laser pelo substrato é muito maior do que a da película líquida.

Por conseguinte, ocorre um fenómeno de vaporização explosiva na junção entre o substrato e a película líquida, como se mostra na figura abaixo. Em teoria, quanto mais estreito for o tempo de impulso, mais fácil será produzir um sobreaquecimento na junção, resultando numa maior força de impacto explosivo.

(2) Quando a película líquida absorve fortemente a energia laser:

Este princípio de limpeza implica que a película líquida absorva a maior parte da energia laser e sofra uma vaporização explosiva na sua superfície, como mostra a figura abaixo.

Neste caso, a eficácia da limpeza a laser não é tão boa como quando o substrato absorve o laser, porque a força de impacto explosiva ocorre apenas na superfície da película líquida.

Quando o substrato absorve o laser, ocorrem bolhas e explosões na junção entre o substrato e a película líquida, e a força de impacto explosiva tem maior probabilidade de afastar as partículas da superfície do substrato. Por conseguinte, o efeito de limpeza da absorção do substrato é melhor.

(3) Quando tanto o substrato como a película líquida absorvem a energia laser:

Neste caso, a eficiência da limpeza é baixa. Depois de o laser ser irradiado para a película líquida, parte da energia do laser é absorvida e a energia é dispersa por toda a película líquida.

A película líquida entra em ebulição para produzir bolhas e a energia laser restante é absorvida pelo substrato depois de passar pela película líquida, como mostra a figura. Este método requer mais energia laser para gerar bolhas de ebulição e explosões. Por conseguinte, a eficiência deste método é muito baixa.

Quando se utiliza a absorção do substrato para a limpeza a laser por via húmida, a maior parte da energia do laser é absorvida pelo substrato, causando sobreaquecimento na junção entre a película líquida e o substrato, produzindo bolhas na interface.

Em comparação com a limpeza a seco, a limpeza húmida utiliza a força de impacto explosiva gerada pela explosão de bolhas na interface para conseguir a limpeza a laser.

Ao mesmo tempo, uma certa quantidade de substâncias químicas pode ser adicionada à película líquida para reagir com as partículas poluentes e reduzir a força de adesão entre as partículas e os materiais do substrato, diminuindo assim o limiar para a limpeza a laser.

Por conseguinte, a limpeza por via húmida pode melhorar a eficiência da limpeza até certo ponto, mas também apresenta algumas dificuldades. A introdução de uma película líquida pode dar origem a nova poluição e a espessura da película líquida é difícil de controlar.

Influência do comprimento de onda do laser:

A premissa da limpeza a laser é a absorção do laser, por isso, ao selecionar uma fonte de laser, é necessário combinar as características de absorção de luz do objeto limpo para escolher um laser que seja adequado para a banda como fonte de laser.

Além disso, a investigação experimental efectuada por cientistas estrangeiros demonstrou que, para a limpeza de partículas com as mesmas características, quanto mais curto for o comprimento de onda, mais forte será a capacidade de limpeza do laser e mais baixo será o limiar de limpeza.

Por conseguinte, tendo em conta as características de absorção de luz do material, para melhorar o efeito e a eficácia da limpeza, devem ser seleccionados lasers com comprimentos de onda mais curtos como fontes de luz de limpeza.

Influência da densidade de potência:

Ao efetuar a limpeza do laser, existe um limite superior de danos e um limite inferior de limpeza para o potência do laser densidade. Dentro desta gama, quanto maior for a densidade de potência do laser durante a limpeza a laser, maior será a capacidade de limpeza e mais significativo será o efeito de limpeza.

Por conseguinte, a densidade de potência do laser deve ser aumentada tanto quanto possível sem danificar o material do substrato.

Influência da largura do impulso:

A fonte de laser para a limpeza a laser pode ser de luz contínua ou pulsada. Os lasers pulsados podem fornecer uma potência de pico muito elevada, facilitando o cumprimento dos requisitos de limiar.

Além disso, a investigação descobriu que os lasers pulsados têm um impacto menor nos efeitos térmicos nos substratos durante a limpeza, enquanto os lasers contínuos têm uma área de efeito térmico maior.

Influência da velocidade e frequência de varrimento:

Obviamente, no processo de laser limpeza, quanto mais rápida for a velocidade de varrimento do laser e quanto menor for o número de vezes, maior será a eficiência da limpeza, mas isto pode resultar numa diminuição da eficácia da limpeza.

Por conseguinte, em aplicações práticas de limpeza, a velocidade e a frequência de varrimento adequadas devem ser seleccionadas de acordo com as características do material do objeto limpo e o grau de contaminação. A taxa de sobreposição durante o varrimento também afecta o efeito de limpeza.

Influência de desfocagem quantidade:

Antes da limpeza do laser, o laser é normalmente focado através de uma determinada combinação de lentes de focagem. Durante o processo de limpeza a laser propriamente dito, este é geralmente efectuado num estado desfocado.

Quanto maior for a quantidade de desfocagem, maior será o ponto de luz no material, maior será a área de varrimento e maior será a eficiência. Quando a potência total é constante, quanto menor for a quantidade de desfocagem, maior será a densidade de potência do laser e maior será a capacidade de limpeza.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.