Já alguma vez se perguntou como é que os desenhos complexos são cortados em alumínio com tanta precisão? Este artigo explora o fascinante mundo do alumínio cortado a laser, revelando a tecnologia por trás dele. Ficará a conhecer o processo, as suas vantagens e as aplicações reais. Prepare-se para mergulhar na magia do corte a laser!

Tanto os lasers de CO2 como os de fibra são capazes de cortar folhas finas de alumínio, mas com considerações distintas para cada tecnologia.

Os lasers de fibra são geralmente preferidos para o corte de alumínio devido à sua capacidade de processar diretamente metais não ferrosos sem tratamentos de superfície adicionais. O seu comprimento de onda mais curto (normalmente 1064 nm) é mais facilmente absorvido pelo alumínio, resultando num corte eficiente.

Os lasers de CO2, embora eficazes para muitos materiais, requerem precauções especiais ao cortar alumínio. A elevada refletividade do material no comprimento de onda do laser de CO2 (10,6 μm) exige a aplicação de um revestimento antirreflexo na superfície do alumínio. Este revestimento evita retro-reflexos potencialmente prejudiciais para a fonte de laser e melhora a absorção de energia para um corte mais eficaz.

O alumínio pode, de facto, ser processado utilizando várias tecnologias de corte, incluindo laser, plasma, jato de água e métodos mecânicos. No entanto, o corte a laser oferece vantagens distintas em termos de:

A espessura máxima de alumínio que um laser pode cortar está diretamente relacionada com a potência do laser e a qualidade do feixe. Como orientação geral:

É importante notar que estes valores podem variar com base em factores como a composição da liga de alumínio, a qualidade de corte desejada e os requisitos de velocidade de corte.

O processo de corte a laser para alumínio envolve:

Embora o corte a laser de alumínio possa ser mais caro do que alguns métodos tradicionais devido aos custos mais elevados do equipamento e ao consumo de energia, revela-se frequentemente rentável para peças complexas ou quando se considera o processo de fabrico total, incluindo requisitos reduzidos de pós-processamento.

Para otimizar o corte a laser de alumínio:

Ver também:

Nos últimos anos, os avanços na tecnologia laser levaram a uma expansão significativa na aplicação do corte a laser para o processamento de alumínio. Esta evolução levou as indústrias a reavaliarem as vantagens do corte a laser de alumínio, reconhecendo o seu potencial para revolucionar os processos de fabrico.

O corte a laser oferece várias vantagens em relação aos métodos tradicionais, particularmente na produção de peças consistentes com elevada precisão. O processo é excelente em termos de velocidade e eficiência, reduzindo drasticamente o tempo de processamento e os custos de produção. A natureza sem contacto do corte a laser também minimiza a deformação do material e elimina o desgaste da ferramenta, aumentando ainda mais o seu apelo para o fabrico de alumínio.

O mercado oferece atualmente três categorias principais de equipamento de corte a laser adequado para o processamento de chapas de alumínio:

Máquinas de corte a laser de dióxido de carbono (CO2):

Máquinas de corte a laser de fibra:

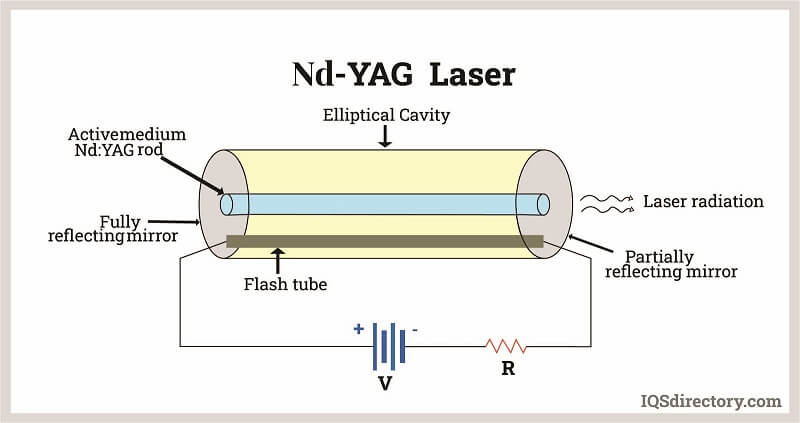

Máquinas de corte a laser com bomba de lâmpada (Nd:YAG):

A máquina de corte a laser de dióxido de carbono funciona com um comprimento de onda de 10,6 μm, que é facilmente absorvido por materiais não metálicos. Esta caraterística permite o corte de alta precisão de vários substratos não metálicos, como madeira, acrílico, polipropileno (PP) e polimetilmetacrilato (PMMA ou plexiglass). A eficiência de absorção resulta em cortes limpos com zonas afectadas pelo calor mínimas, tornando os lasers de CO2 ideais para aplicações nas indústrias de sinalização, prototipagem e decoração.

No entanto, a eficácia da máquina é significativamente reduzida quando se processam materiais altamente reflectores como o alumínio, o cobre e a prata. Estes metais reflectem uma parte substancial da energia do laser, conduzindo a um corte ineficiente e a potenciais riscos de dispersão do feixe. Esta limitação é particularmente pronunciada em secções mais espessas ou em cenários de produção de grande volume.

A eficiência global do laser de CO2 é ainda limitada pela sua taxa de conversão fotoeléctrica relativamente baixa, normalmente cerca de 10-15%. Esta ineficiência traduz-se em custos operacionais mais elevados, incluindo um consumo substancial de eletricidade e a necessidade de sistemas de arrefecimento robustos. Além disso, os requisitos de manutenção são consideráveis, envolvendo a substituição regular de ópticas, recargas de gás e, em alguns casos, o fornecimento de azoto líquido para determinados sistemas de alta potência.

Estes factores restringem coletivamente a versatilidade da máquina no processamento de metais. Especificamente para o alumínio, a maioria dos sistemas laser de CO2 estão limitados ao corte de chapas até 3 mm de espessura. Esta capacidade é insuficiente para muitas aplicações industriais que requerem o processamento de chapas de alumínio mais espessas ou que exigem taxas de produção mais elevadas.

Consequentemente, embora os lasers de CO2 sejam excelentes no processamento de materiais não metálicos, as suas limitações no corte de metais, em particular para ligas reflectoras, exigem frequentemente a consideração de tecnologias alternativas, como os lasers de fibra ou os sistemas de corte por plasma, para capacidades abrangentes de trabalho em metais.

A tecnologia de corte a laser de fibra representa um avanço significativo no fabrico de metal, oferecendo uma eficiência e precisão superiores em comparação com os lasers de CO2 tradicionais. Operando a um comprimento de onda de 1,06 μm, os lasers de fibra demonstram uma absorção melhorada por materiais metálicos, resultando em velocidades de corte mais rápidas e uma qualidade de arestas mais limpa numa vasta gama de espessuras.

O design compacto dos sistemas de laser de fibra reduz significativamente a área ocupada pela máquina, permitindo uma utilização mais eficiente do espaço da fábrica. Além disso, estes sistemas apresentam custos operacionais mais baixos devido à redução do consumo de gás e a uma maior eficiência eléctrica, com eficiências de tomada de parede que atingem até 30-40% em comparação com 10-15% para lasers de CO2.

Atualmente, o mercado é dominado por lasers de fibra de onda contínua (CW) de alta qualidade, sendo a IPG Photonics um dos principais fabricantes. Embora estes sistemas ofereçam um desempenho excecional, o seu elevado custo inicial tem sido um obstáculo à sua adoção generalizada. A concorrência limitada no mercado dos lasers de fibra de alta potência tem contribuído para a manutenção de estruturas de preços de elevada qualidade.

Uma consideração notável para os potenciais compradores é a natureza modular das fontes de laser de fibra. Ao contrário dos lasers de CO2, em que os componentes individuais podem muitas vezes ser substituídos, os danos numa única fibra de um laser de fibra requerem normalmente a substituição de todo o módulo laser. Este fator pode ter impacto nos custos de manutenção a longo prazo e tem causado alguma hesitação entre os potenciais utilizadores.

No entanto, o mercado das máquinas de corte a laser de fibra está a evoluir rapidamente. O aumento da concorrência dos fabricantes emergentes e os avanços tecnológicos em curso estão a fazer baixar os custos. Inovações como a melhoria da qualidade do feixe, potências mais elevadas (atualmente superiores a 20 kW para aplicações de corte) e concepções melhoradas das cabeças de corte estão a expandir as capacidades destes sistemas.

Além disso, a integração das tecnologias de automação e da Indústria 4.0 está a melhorar a proposta de valor global das máquinas de corte a laser de fibra. Características como a mudança automática de bocal, a monitorização do processo em tempo real e a manutenção preditiva estão a melhorar a produtividade e a reduzir o tempo de inatividade.

À medida que a tecnologia amadurece e se torna mais acessível, as máquinas de corte a laser de fibra estão a tornar-se cada vez mais a escolha preferida dos fabricantes de metal em várias indústrias, desde a automóvel e a aeroespacial até às oficinas gerais, oferecendo uma combinação atraente de velocidade, precisão e eficiência operacional.

A máquina de corte a laser YAG (Yttrium Aluminum Garnet) funciona com um comprimento de onda de 1,06 μm, o que a torna altamente eficaz para cortar uma vasta gama de materiais metálicos. Este comprimento de onda é particularmente adequado para o processamento de metais reflectores, como o cobre, o latão e o alumínio, que constituem um desafio para os lasers de CO2.

A tecnologia laser YAG tem sido uma pedra angular nas aplicações de corte industrial durante décadas, ganhando um reconhecimento generalizado pela sua versatilidade e fiabilidade. A sua longevidade no mercado é um testemunho da sua contínua relevância e eficácia nos processos de fabrico modernos.

A qualidade superior do feixe dos lasers YAG, caracterizada por uma elevada densidade de potência e excelente capacidade de focagem, permite cortes precisos e limpos com zonas mínimas afectadas pelo calor. Isto é particularmente vantajoso no corte de metais de espessura fina a média. As características do laser pulsado dos sistemas YAG permitem um controlo excecional sobre o processo de corte, possibilitando a obtenção de desenhos complexos e cantos afiados em componentes metálicos.

Os lasers YAG apresentam uma elevada taxa de utilização de energia, normalmente cerca de 20-30%, o que é significativamente melhor do que os lasers de CO2. Esta eficiência traduz-se numa redução do consumo de energia e dos custos operacionais. A capacidade de fornecer potências de pico elevadas em impulsos curtos também permite que o laser YAG corte materiais mais espessos de forma mais eficaz do que os lasers de onda contínua com uma potência média semelhante.

Além disso, o investimento inicial e os custos operacionais relativamente mais baixos dos sistemas laser YAG tornaram-nos cada vez mais atractivos para um vasto leque de clientes, desde pequenas oficinas a instalações de produção em grande escala. Os requisitos de manutenção mais baixos e a vida útil mais longa dos lasers YAG de estado sólido, em comparação com os lasers de gás, contribuem para a sua rentabilidade ao longo do tempo.

É de salientar que, embora os lasers YAG tradicionais bombeados por lâmpada ainda sejam utilizados, muitos sistemas modernos utilizam tecnologia de estado sólido bombeada por díodo (DPSS) ou lasers de fibra, que oferecem uma eficiência e qualidade de feixe ainda maiores, mantendo as vantagens do comprimento de onda de 1,06 μm.

A máquina de corte a laser para chapas de alumínio oferece uma precisão superior com incisões excecionalmente estreitas e suaves, sem os filetes e as arestas ásperas tipicamente associados aos processos de corte mecânico. Este corte de precisão resulta em zonas afectadas pelo calor (HAZ) mínimas, tensão térmica reduzida e deformação térmica negligenciável, preservando a integridade estrutural do material.

Uma das vantagens mais significativas é a velocidade de corte rápida da máquina, que pode ser até 10 vezes mais rápida do que os métodos tradicionais, dependendo da espessura do material e da complexidade do corte. Esta capacidade de alta velocidade traduz-se num aumento da produtividade e na redução dos prazos de entrega nos processos de fabrico.

A natureza sem contacto do corte a laser elimina as forças de impacto e o desgaste da ferramenta inerentes aos métodos de corte mecânico. Isto não só prolonga a vida operacional do equipamento, como também reduz significativamente o tempo de inatividade e os custos de manutenção. Além disso, a ausência de contacto físico impede a formação de rebarbas, que são comuns nos processos de corte mecânico, eliminando assim a necessidade de operações de rebarbação secundárias.

A tecnologia de corte a laser permite uma utilização altamente eficiente do material. As peças de trabalho podem ser colocadas juntas na placa de alumínio, o que normalmente resulta numa poupança de material de 20% a 30% em comparação com os métodos de corte tradicionais. Esta otimização não só reduz os custos das matérias-primas, como também minimiza o desperdício, contribuindo para práticas de fabrico mais sustentáveis.

Outra vantagem fundamental é o processo de corte num único passo. Ao contrário dos métodos mecânicos que podem exigir várias passagens ou operações de acabamento subsequentes, o corte a laser atinge a geometria do produto final num único passo. Esta abordagem simplificada elimina a necessidade de processamento adicional, reduzindo o tempo de produção e os custos de mão de obra, ao mesmo tempo que garante uma qualidade consistente em todas as peças cortadas.

O corte a laser de chapas de alumínio utiliza um processo sofisticado que aproveita o poder da energia luminosa concentrada. O processo começa com uma fonte de laser de alta potência, normalmente um laser de CO2 ou de fibra, que gera um feixe de luz concentrado.

Este feixe de laser é direcionado com precisão através de um sistema ótico avançado, que inclui espelhos e lentes de focagem, para criar um ponto de energia de densidade extremamente elevada. Quando este feixe focado atinge a superfície da placa de alumínio, aquece rapidamente o material até ao seu ponto de fusão ou vaporização, dependendo da potência do laser e da espessura do material.

Simultaneamente, um gás de assistência de alta pressão, normalmente azoto ou ar comprimido para alumínio, é dirigido coaxialmente com o feixe laser. Este gás tem várias funções críticas:

À medida que a cabeça de corte a laser se move em relação à placa de alumínio, guiada pela programação CNC, cria um percurso de corte preciso. Este movimento pode ser conseguido movendo a cabeça de corte sobre uma peça de trabalho estacionária ou movendo a peça de trabalho sob um feixe de laser fixo, dependendo da configuração da máquina.

O corte a laser oferece várias vantagens distintas para o processamento de chapas de alumínio:

Ao cortar especificamente alumínio, é necessário ter em conta a sua elevada refletividade e condutividade térmica. Os lasers de fibra são frequentemente preferidos para o corte de alumínio devido ao seu comprimento de onda mais curto, que é mais facilmente absorvido pelo material. Além disso, a seleção adequada da pressão do gás de assistência e da taxa de fluxo é crucial para obter cortes limpos e evitar a formação de escórias na borda inferior da placa.

À medida que a tecnologia laser continua a avançar, com desenvolvimentos na qualidade do feixe, na potência de saída e nos sistemas de controlo, as capacidades de corte de chapas de alumínio estão em constante expansão, solidificando ainda mais a posição do corte a laser como uma tecnologia fundamental no fabrico moderno de metal.

O corte a laser de alumínio requer uma consideração cuidadosa de vários parâmetros do processo para obter resultados óptimos. Os principais factores que influenciam a qualidade e a eficiência do corte a laser de alumínio.

| Espessura | 1 | 2 | 3 | 4 | 5 | 6 | |

|---|---|---|---|---|---|---|---|

| Parâmetros de corte | Potência W | 1800- 2200 | 2000-2300 | 2200- 2400 | 2400- 2800 | 2600- 3000 | 3000 |

| Velocidade | 2000- 4000 | 2000-3000 | 1000- 2000 | 800- 1000 | 300- 500 | 400 | |

| Gás | N2 | ||||||

| Pressão do ar KPA | 10 | 15 | 18 | 20 | 20 | 22 | |

| Alteração da potência mínima | 80- 100 | 90- 100 | 100 | 100 | 100 | 100 | |

| Parâmetros de corte de furos | Potência W | 2200 | 2200 | 2300 | 2400 | 2400 | 3000 |

| Gás | N2 | O2, N2 | O2 | O2 | O2 | O2 | |

| Pressão do ar KPA | 150 | 150 | 150 | 150 | 150 | 200 | |

| Frequência HZ | 200 | 200 | 150 | 150 | 150 | 200 | |

| Proporção de ar | 18 | 18 | 16 | 16 | 16 | 18 | |

| Tempo S | 0.5 | 1 | 2 | 4 | 5 | 6 | |

Do ponto de vista do custo e do investimento, as máquinas de corte a laser de fibra e as máquinas de corte a laser YAG são amplamente utilizadas para cortar alumínio e outros materiais, como aço inoxidável e aço carbono.

Estes dois tipos de equipamento demonstraram resultados eficazes no corte de chapas de alumínio.

No entanto, devido à natureza altamente reflectora do alumínio, nem as máquinas de corte a laser de fibra nem as máquinas de corte a laser YAG são capazes de processar placas de alumínio mais espessas.

Recomenda-se a utilização de azoto durante o corte a laser de chapas de alumínio para evitar a oxidação e manter a uniformidade da cor do material.

O azoto é uma melhor opção em comparação com outras alternativas.

A espessura de corte destas máquinas varia, com um laser de 2000W capaz de cortar 6-8mm, um laser de 4000W de cortar 12mm e um laser de 6000W de cortar 16mm.

Dos dois, máquinas de corte por laser de fibra são mais adequados para o corte de chapas de alumínio, uma vez que o seu comprimento de onda de absorção de 1064nm é mais eficaz.

Com base em anos de experiência no corte a laser materiais de alumínioNo entanto, ainda existe uma diferença significativa entre as máquinas de corte a laser de fibra e as máquinas de corte a laser YAG, que pode ser dividida em três categorias: qualidade de corte, velocidade de corte e custo de produção (o custo de produção refere-se principalmente à vida útil do equipamento).

Perfil de alumínio é altamente refletor e representa um desafio para as máquinas de corte a laser de fibra e para as máquinas de corte a laser YAG para cortar alumínio espesso.

Os materiais de alumínio também são propensos a rebarbas durante o processo de corte, o que torna o controlo do processo essencial para obter uma qualidade de corte óptima.

O controlo adequado da velocidade de corte é essencial. Uma velocidade de corte demasiado rápida pode resultar em rebarbas, enquanto uma velocidade demasiado lenta pode causar fissuras nos materiais de alumínio, afectando a qualidade do corte.

De um modo geral, para equipamentos de corte a laser com a mesma potência, a velocidade de corte de uma máquina de corte a laser de fibra é mais rápida do que a de uma máquina de corte a laser YAG.

O custo do corte a laser é relativamente baixo em comparação com outros processos de corte, mas existe uma diferença entre as máquinas de corte a laser de fibra e as máquinas de corte a laser YAG.

O custo do corte a laser de fibra é inferior devido à substituição frequente dos acessórios da lâmpada laser nas máquinas de corte a laser YAG.

No entanto, a longo prazo, o material de alumínio tem um efeito prejudicial sobre o laser da máquina de corte a laser de fibra, reduzindo significativamente a sua vida útil.

Nesta perspetiva, as máquinas de corte a laser YAG são mais económicas.

É importante notar que o alumínio tem uma elevada refletividade e uma baixa absorção do laser, sendo necessário usar óculos de proteção contra laser durante o processamento para garantir a segurança.

O nitrogénio ou o ar comprimido são os principais gases utilizados no corte a laser de alumínio, especialmente para espessuras até 1,6 mm. O azoto produz normalmente resultados superiores, produzindo arestas de corte mais suaves e uma oxidação mínima. Embora o ar comprimido possa ser utilizado como uma alternativa mais económica, pode resultar numa ligeira formação de escória ao longo de determinadas secções do corte.

A escolha do gás de assistência no corte a laser de alumínio, tal como noutros materiais, tem um impacto significativo na qualidade do corte, na velocidade e na eficiência global. Os principais gases de assistência utilizados nas operações de corte a laser incluem:

A seleção do gás de assistência tem várias funções cruciais no processo de corte a laser:

Ao processar alumínio com tecnologia de corte a laser, considere factores como a espessura do material, a qualidade desejada da borda, o volume de produção e as restrições de custo ao selecionar o gás de assistência mais adequado para a sua aplicação específica.

O corte a laser de alumínio produz normalmente um mínimo de rebarbas em comparação com os métodos de corte tradicionais. No entanto, é muitas vezes inevitável algum grau de formação de rebarbas devido às propriedades térmicas do material e à natureza de alta energia do corte a laser. A extensão da formação de rebarbas depende de factores como a potência do laser, a velocidade de corte, a pressão do gás de assistência e a espessura do material.

Para tratar as rebarbas em peças de alumínio cortadas a laser, é normalmente necessário um pós-processamento. A escolha entre rebarbação manual ou mecânica depende da complexidade da peça, do volume de produção e dos requisitos de qualidade:

Para obter os melhores resultados, pode ser utilizada uma combinação de rebarbação automática seguida de retoque manual, especialmente para componentes críticos. Além disso, a otimização dos parâmetros de corte a laser pode reduzir significativamente a formação inicial de rebarbas, minimizando a necessidade de um pós-processamento extensivo.

Respeitar rigorosamente os protocolos de segurança aquando da utilização do equipamento de corte a laser. Iniciar o sistema laser de acordo com os procedimentos de arranque estabelecidos.

Os operadores devem ser submetidos a uma formação abrangente, demonstrando proficiência na estrutura, funções e sistema operacional da máquina. Isto inclui a compreensão das características específicas do processamento do alumínio.

Utilizar equipamento de proteção individual (EPI) adequado, incluindo óculos de segurança certificados para o comprimento de onda específico do laser utilizado. Assegurar que toda a pele exposta está coberta para evitar potenciais reflexos da superfície de alumínio altamente reflectora.

Antes do processamento, verificar a compatibilidade da liga de alumínio com o corte a laser. Ter em consideração factores como a condutividade térmica, a refletividade e o potencial de oxidação. Implementar sistemas de extração de fumos adequados para gerir vapores e partículas específicos do alumínio.

Manter uma vigilância constante durante o funcionamento. Se o operador tiver de abandonar o posto de trabalho, accione o sistema de bloqueio de segurança do laser e desligue a máquina de acordo com os protocolos de encerramento.

Colocar o equipamento adequado de supressão de incêndios ao seu alcance. Recomenda-se a utilização de extintores de incêndio de classe D para potenciais incêndios de alumínio. Implemente uma política rigorosa de "feixe desligado" quando a máquina estiver inativa. Estabelecer e manter uma zona livre à volta do cortador a laser, sem materiais inflamáveis e objectos reflectores.

Monitorizar atentamente o processo de corte para detetar quaisquer anomalias, tais como faíscas excessivas ou padrões de corte irregulares. Interrompa imediatamente as operações se surgirem problemas e siga os procedimentos de resolução de problemas estabelecidos ou contacte o pessoal de supervisão.

Manter um ambiente de trabalho limpo e organizado. Remover regularmente limalhas e detritos de alumínio da mesa de corte e das áreas circundantes. Separar e armazenar corretamente as matérias-primas, as peças acabadas e os resíduos, de acordo com os regulamentos de manuseamento de materiais.

Quando utilizar gases auxiliares (por exemplo, nitrogénio ou árgon para o corte de alumínio), siga as práticas adequadas de manuseamento e armazenamento de garrafas. Fixe os cilindros verticalmente e utilize reguladores adequados. Implementar um procedimento de purga para evitar a potencial formação de óxido de alumínio nas linhas de gás.

Cumprir os protocolos de segurança de alta tensão durante as actividades de manutenção. Cumprir o plano de manutenção recomendado pelo fabricante, que normalmente inclui verificações diárias, semanais e trimestrais. Preste especial atenção ao estado da ótica e dos sistemas de distribuição do feixe, uma vez que o corte de alumínio pode gerar mais detritos do que outros materiais.

Após o arranque da máquina, efetuar um ensaio a baixa velocidade nos eixos X e Y para verificar o movimento suave e detetar quaisquer problemas potenciais antes de iniciar a produção.

Valide sempre os novos programas de corte através de simulações e testes de funcionamento com definições de potência e velocidade reduzidas. Verifique a exatidão do percurso de corte programado e assegure-se de que este se mantém dentro da área de trabalho da máquina.

Monitorizar continuamente o processo de corte, prestando especial atenção à interação feixe-material, à qualidade do corte e aos movimentos da máquina. Esteja preparado para acionar os procedimentos de paragem de emergência se a máquina apresentar um comportamento inesperado ou se aproximar dos seus limites.

(1) A cabeça de corte a laser de dupla focagem é um componente crítico da máquina de corte a laser, suscetível de se desgastar durante uma utilização prolongada. A inspeção regular e a substituição atempada são cruciais para manter o desempenho de corte ideal e evitar tempos de paragem inesperados.

(2) Para garantir uma qualidade de corte consistente, é essencial verificar a retidão das guias lineares da máquina de corte a laser de fibra e a ortogonalidade geral da máquina de seis em seis meses. Resolver prontamente quaisquer desvios através do alinhamento e da calibragem de precisão para manter a exatidão do corte e a qualidade das arestas.

(3) Implementar uma rotina de limpeza semanal utilizando um aspirador de ar de partículas de alta eficiência (HEPA) para remover o pó e os detritos das áreas críticas da máquina. Assegurar que todos os invólucros eléctricos estão devidamente selados para evitar a entrada de pó, o que pode levar a falhas nos componentes eléctricos e comprometer a segurança.

(4) Inspecionar e ajustar regularmente a tensão das correias dentadas ou dos fusos de esferas da máquina de corte a laser de fibra, dependendo da conceção da máquina. O tensionamento adequado é crucial para manter a precisão do posicionamento e evitar folgas, que podem afetar a qualidade do corte e conduzir potencialmente a riscos de segurança.

(5) Estabelecer um calendário de manutenção completo para o sistema de movimento da máquina de corte a laser de fibra:

O corte a laser de alumínio é uma máquina-ferramenta especial que utiliza a tecnologia laser para cortar vários gráficos em acessórios para tubos e perfis.

É um produto de alta tecnologia que integra tecnologia de controlo numérico, corte a laser e maquinaria de precisão.

Com as suas características especializadas, de alta velocidade, alta precisão, eficientes e económicas, é uma ferramenta valiosa na indústria de processamento de tubos metálicos sem contacto.

Então, quais são as suas vantagens no sector da construção?

Gás utilizado: O azoto é utilizado principalmente para evitar a oxidação na superfície de corte. A pureza do gás deve ser de pelo menos 99,999% para chapas mais espessas. No entanto, quando a aparência da superfície de corte não é uma preocupação, o oxigénio pode ser utilizado para corte de aço inoxidávelo que pode resultar em cortes mais espessos do que com azoto.

Pressão do gás: Para aço inoxidável abaixo de 10 mm, a pressão deve ser de cerca de 10 kg e o caudal deve ser elevado. No entanto, isto resulta num elevado consumo de azoto e num custo relativamente elevado. Para chapas acima de 10mm, a pressão, o fluxo e a dosagem são maiores.

Velocidade de corte: A espessura da chapa é inversamente proporcional à velocidade de corte. A potência do gerador laser também afecta a velocidade de corte. Por exemplo, um gerador laser de 4000W pode cortar 4mm a uma velocidade de 3000-5000mm/min, enquanto que o corte de 10mm seria efectuado a uma velocidade de 1000mm/min.

Potência: A potência necessária para o corte é determinada pelo fabricante da máquina de corte a laser. Se o corte não for ideal, o operador pode ajustar a potência conforme necessário, mas isto requer experimentação e pode variar consoante a siderurgia do material.

Foco: A posição de foco para cortar aço inoxidável deve estar tipicamente no meio da espessura da chapa.

É mais difícil cortar ligas de alumínio com um laser do que o aço inoxidável (SUS). Isto deve-se ao facto de o alumínio ser refletor e ter uma elevada viscosidade no seu estado de fusão.

Para cortar alumínio, o ar e o nitrogénio são geralmente utilizados com um caudal de 40-50m3/h, e a velocidade de corte depende da espessura do material.

A espessura máxima que pode ser cortada é normalmente de 12 mm. Por exemplo, com um laser de 6kW, a velocidade de corte para uma placa de alumínio de 4mm é de 4000mm/min, enquanto a velocidade de corte para uma placa de 12mm é de 700mm/min.

É importante tomar medidas de proteção contra a reflexão ao cortar alumínio. Recomenda-se vivamente a utilização de uma máscara ao cortar chapas de alumínio.

A imagem abaixo mostra amostras de aço inoxidável de 28 mm e 25 mm que foram cortadas utilizando um laser com nitrogénio de alta pressão.

As informações acima dizem respeito ao corte a laser de alumínio. Espero que seja útil para si. Se tiver alguma opinião ou sugestão, não hesite em deixá-la na secção de comentários.