Já alguma vez se interrogou sobre o que faz funcionar uma máquina de corte a laser? Nesta publicação do blogue, vamos aprofundar o funcionamento interno destas máquinas de alta precisão que revolucionaram a indústria metalúrgica. O nosso engenheiro mecânico especializado irá analisar os principais componentes, desde o potente laser de fibra ao intrincado sistema de arrefecimento, e explicar como funcionam em conjunto para proporcionar um desempenho de corte sem paralelo. Prepare-se para ganhar uma nova apreciação da tecnologia por detrás destas maravilhas da engenharia moderna!

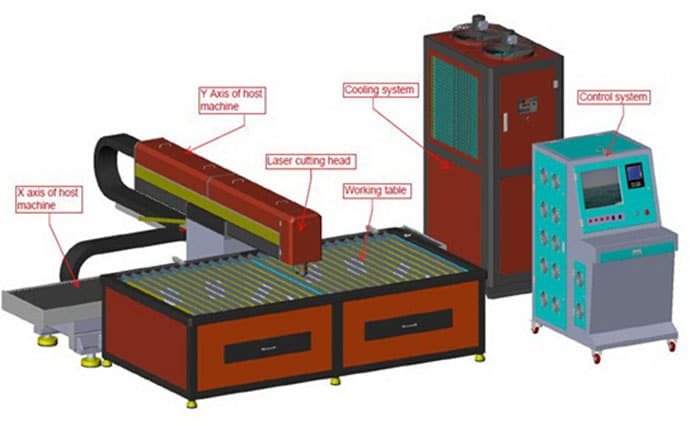

As máquinas de corte a laser são sistemas complexos compostos por vários componentes-chave, cada um deles desempenhando um papel crítico para garantir o funcionamento, a precisão e a eficiência da máquina. Compreender estes componentes é essencial para selecionar, operar e manter eficazmente uma máquina de corte a laser. Eis os principais componentes:

A fonte de laser de fibra é o componente central de uma máquina de corte a laser, responsável pela geração do feixe de laser através da emissão de díodos e da amplificação da fibra. Esta tecnologia oferece uma elevada eficiência de conversão, uma vida útil mais longa e custos de manutenção mais baixos. Por exemplo, a IPG Photonics é conhecida pelos seus lasers de fibra de alta potência, que são amplamente utilizados em aplicações industriais devido à sua fiabilidade e desempenho.

A cabeça de corte a laser foca e dirige o feixe de laser para o material. É constituída por um bocal, uma lente de focagem e um sistema de controlo de focagem. A cabeça desloca-se ao longo de um percurso de corte predefinido e ajusta a sua altura com base na espessura do material e no método de corte. A RayTools e a Precitec são fabricantes notáveis de cabeças de corte a laser de alta qualidade. Por exemplo, a série RayTools BM109 é reconhecida pelas suas capacidades de focagem precisas, que aumentam significativamente a precisão do corte.

O sistema CNC (Controlo Numérico Computadorizado) funciona como o cérebro da máquina de corte a laser. Controla o movimento dos eixos X, Y e Z e a potência de saída do laser. O sistema CNC interpreta os desenhos CAD e converte-os em instruções de corte precisas, assegurando uma elevada precisão e repetibilidade. Os sistemas CNC modernos, como os da Siemens, oferecem funcionalidades avançadas, como a monitorização em tempo real e o controlo adaptativo, que melhoram a eficiência e a precisão do corte.

Os motores são vitais para o sistema de movimento da máquina de corte a laser. Existem dois tipos principais:

A máquina-ferramenta inclui a base, a viga, a mesa de trabalho e o sistema do eixo Z, todos cruciais para a estabilidade e precisão da máquina. Diferentes configurações, tais como os tipos pórtico, cantilever e viga, respondem a várias aplicações industriais. Por exemplo, uma máquina-ferramenta do tipo pórtico fornece um suporte robusto para o corte a alta velocidade, garantindo uma vibração mínima e uma elevada precisão.

Um sistema de arrefecimento, normalmente um refrigerador de água, é essencial para arrefecer a fonte laser, a cabeça laser e outros componentes. Um arrefecimento eficaz garante um desempenho estável e evita o sobreaquecimento, que pode danificar a máquina. Por exemplo, um refrigerador de água S&A CW-6200 pode regular eficazmente a temperatura de uma fonte de laser de alta potência, mantendo um desempenho ótimo mesmo durante um funcionamento prolongado.

O sistema de fornecimento de ar, que inclui um compressor de ar, um dispositivo de filtragem e um secador de ar, fornece ar limpo e seco ao gerador de laser e ao percurso ótico. A manutenção do percurso ótico e dos espelhos com ar limpo é crucial para um desempenho ótimo. Um compressor de ar da Atlas Copco, combinado com um secador de ar de elevada eficiência, garante que o ar comprimido está livre de contaminantes e humidade, protegendo os componentes sensíveis.

As lentes laser, incluindo as lentes de espelho completo, de meio espelho e de focagem, fazem parte integrante do sistema ótico. A qualidade destas lentes afecta diretamente a potência de saída do laser e o desempenho geral da máquina. Por exemplo, a II-VI Incorporated produz lentes de focagem ZnSe de alta qualidade que oferecem uma excelente transmissão e durabilidade, melhorando a qualidade do corte e prolongando a vida útil da lente.

O sistema de alimentação eléctrica liga os lasers, as máquinas-ferramentas CNC e outros sistemas de alimentação, garantindo um funcionamento estável e evitando interferências externas na rede eléctrica. Uma fonte de alimentação estável é fundamental para manter uma saída de laser consistente e evitar flutuações que possam afetar a qualidade do corte.

O compressor de ar fornece e armazena o ar comprimido, enquanto os secadores e filtros arrefecidos a ar asseguram que o ar está limpo e seco. Esta limpeza é necessária para o correto funcionamento do caminho ótico e dos espelhos. Por exemplo, um compressor de ar Kaeser, em conjunto com um secador de ar dessecante, fornece uma fonte fiável de ar limpo e seco, que é essencial para o corte a laser de alta qualidade.

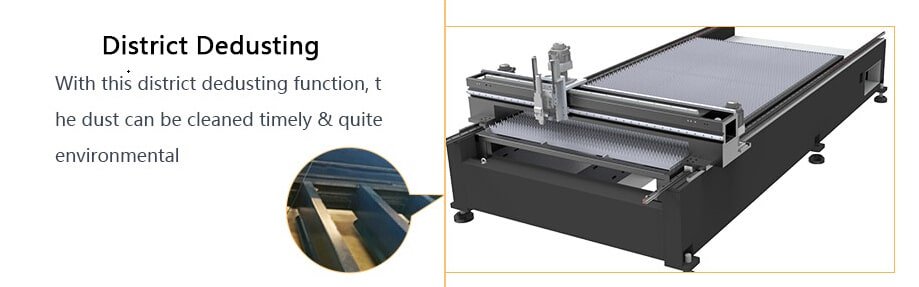

Um ventilador de exaustão e um coletor de poeiras são essenciais para remover os detritos e os fumos gerados durante o processo de corte. Isto assegura um ambiente de trabalho limpo e o cumprimento das normas ambientais. Um coletor de pó Donaldson Torit, por exemplo, capta eficazmente partículas finas e fumos, protegendo tanto o equipamento como os operadores.

As garrafas de gás fornecem gases auxiliares e o sistema de controlo de gás gere o fluxo de gás durante o corte. Este sistema inclui gás engarrafado, gás liquefeito e ar comprimido. A gestão correta do gás é crucial para obter cortes limpos e evitar a oxidação. Por exemplo, a utilização de azoto de alta pureza como gás auxiliar pode evitar a oxidação durante o corte de aço inoxidável, resultando num acabamento de arestas mais suave.

A plataforma de controlo integra todos os comandos e definições da máquina, garantindo que o cortador a laser funciona como esperado para diferentes materiais e desenhos. O software interpreta os desenhos CAD e traduz-os em instruções de corte precisas. O software de controlo avançado, como os da Lantek, oferece funcionalidades como a otimização de nesting e a monitorização em tempo real, que melhoram a eficiência do corte e a utilização do material.

A compreensão destes componentes é crucial para qualquer pessoa envolvida na seleção, operação e manutenção de máquinas de corte a laser, garantindo uma elevada precisão, eficiência e qualidade em várias aplicações de corte.

O equipamento auxiliar das máquinas de corte a laser inclui:

Vamos lá, vou dividir o cortador a laser em 14 partes e explicar cada uma delas em pormenor.

A parte mecânica do cortador a laser é responsável pelo movimento nos eixos X, Y e Z, incluindo a plataforma de trabalho de corte. A estabilidade da máquina-ferramenta é crucial para as máquinas de corte a laser de fibra, uma vez que tem um impacto direto na precisão do corte.

Atualmente, as máquinas-ferramentas mais comuns no mercado são as do tipo pórtico, do tipo cantilever e do tipo viga.

Cada tipo de máquina-ferramenta tem as suas próprias funções, sendo as máquinas-ferramentas do tipo feixe utilizadas principalmente pelos grandes fabricantes para o corte de materiais, e as máquinas-ferramentas 3D corte por laser de fibra sendo principalmente utilizado na indústria automóvel.

Os sistemas de controlo de movimento desempenham um papel fundamental para garantir a precisão e a eficiência das máquinas de corte a laser. Estes sistemas gerem o movimento e o posicionamento do feixe laser em relação à peça de trabalho, permitindo cortes precisos e complexos.

As soluções avançadas de controlo de movimento utilizam a combinação polinomial de cantos e o controlo de solavancos para manter uma elevada precisão, especialmente em cantos, sem comprometer a velocidade. Por exemplo, na indústria aeroespacial, estas tecnologias são utilizadas para cortar formas complexas a partir de folhas de titânio, assegurando transições suaves e tensões mecânicas reduzidas, o que conduz a uma maior precisão de corte e a arestas mais suaves.

Os sistemas de corte a laser topo de gama integram frequentemente scanners galvânicos com fases de motor linear. Os galvo scanners orientam o feixe laser com espelhos de alta velocidade, enquanto as fases de motor linear movem a peça de trabalho nos eixos X e Y. Esta combinação permite uma precisão submicrométrica e uma aceleração rápida, aumentando o rendimento e garantindo cortes de alta qualidade. Por exemplo, na indústria eletrónica, esta tecnologia é essencial para cortar padrões complexos em placas de circuitos impressos.

Os sistemas de pórtico são uma configuração comum nas máquinas de corte a laser, apresentando designs de alta precisão acionados por motores lineares nos eixos XY. Estes sistemas proporcionam estabilidade dinâmica e são essenciais para a maquinação de desenhos complexos, como stencils e placas de circuitos impressos. Podem utilizar rolamentos de ar, rolamentos mecânicos ou concepções híbridas, oferecendo uma estabilidade mecânica extrema e longos intervalos de deslocação. Na indústria automóvel, os sistemas de pórtico são utilizados para cortar formas precisas para painéis de carroçaria e outros componentes.

Um dispositivo que produz uma fonte de luz laser é conhecido como gerador laser. O gerador de laser é a principal fonte de energia do equipamento laser, semelhante ao motor de um automóvel, e é o componente mais caro das máquinas de corte a laser de fibra.

Atualmente, as marcas de geradores de laser de fibra importadas no mercado incluem a alemã IPG, a ROFIN e a britânica SPI, entre outras.

Com os avanços tecnológicos, as marcas de laser nacionais, tais como Raycus e Max também surgiram, ganhando reconhecimento no mercado pela sua elevada relação custo-desempenho.

Ao comparar fontes de laser, é essencial considerar a sua eficiência, requisitos de manutenção e custo. As fontes de laser de fibra, como as da Raycus e IPG, são conhecidas por sua alta eficiência, longa vida útil e baixa necessidade de manutenção. Por exemplo, os lasers de fibra podem atingir uma taxa de eficiência de até 30-40%, significativamente maior do que a eficiência de 10-15% normalmente observada nos lasers de CO2. Esta eficiência traduz-se num menor consumo de energia e custos operacionais ao longo do tempo. As fontes laser de CO2, embora versáteis e capazes de cortar uma vasta gama de materiais, têm geralmente custos de manutenção mais elevados devido à necessidade de alinhamento e limpeza regulares dos componentes ópticos. Os lasers de fibra são mais adequados para o corte de metais, oferecendo um desempenho superior e custos operacionais mais baixos ao longo do tempo.

A lente laser é o componente mais comummente utilizado na fibra corte a laser equipamento. Vários dispositivos ópticos contêm lentes laser, cada uma com um objetivo diferente, como as lentes de reflexão total, as lentes de semi-reflexão e as lentes de focagem.

A qualidade da lente tem um impacto direto na potência de saída do laser, afectando assim o desempenho geral da máquina. Embora as lentes importadas tenham uma vida útil mais longa e um melhor efeito de corte em comparação com as lentes nacionais, são muito mais caras.

O sistema de controlo é o principal sistema operativo do máquina de corte a laser de fibraO sistema de controlo do laser é o sistema de controlo do laser, que controla principalmente os movimentos dos eixos X, Y e Z e regula a potência de saída do laser. A sua qualidade determina a estabilidade do desempenho operacional da máquina.

A precisão e o efeito de corte podem ser efetivamente melhorados através do controlo preciso do software.

O painel de controlo é uma interface crucial que permite aos operadores gerir e controlar as funções da máquina de corte a laser. Foi concebido para facilitar operações precisas e garantir a segurança durante a interação com a máquina.

O painel de controlo inclui botões para manobrar o conjunto da lente laser em várias direcções, como esquerda, direita, para cima e para baixo. Esta capacidade é essencial para um posicionamento exato, especialmente durante a preparação de um novo trabalho ou durante a manutenção. Os operadores devem ser cautelosos e evitar tocar no armário do laser enquanto as peças estão em movimento. Os riscos potenciais incluem queimaduras acidentais provocadas pelo raio laser ou lesões mecânicas provocadas por componentes em movimento. Assegurar que a máquina está desligada ou em modo de segurança antes de aceder ao seu interior pode evitar estes acidentes.

O sistema de menus, acessível através de botões como o botão "Z U", permite que os operadores executem várias funções, incluindo a deslocação da base alveolar e a definição da focagem automática. Por exemplo, para configurar a focagem automática para um trabalho de corte:

Este processo assegura que o laser é corretamente focado, conduzindo a cortes e gravações precisos.

A ligação entre o gerador laser, o cortador laser e o sistema de alimentação eléctrica serve principalmente para evitar interferências da rede eléctrica externa.

Uma fonte de alimentação regulada evita interferências externas na rede eléctrica, mantendo a estabilidade e a precisão do processo de corte a laser. Garante que a energia fornecida ao gerador laser e a outros componentes é consistente e fiável.

A cabeça de corte é o dispositivo de saída de laser de uma máquina de corte a laser de fibra, consistindo num bocal, numa lente de focagem e num sistema de seguimento de focagem.

O dispositivo de acionamento da cabeça de corte, que consiste num servomotor, num parafuso ou numa engrenagem, move a cabeça de corte ao longo do eixo Z, conforme programado.

No entanto, a altura da cabeça de corte a laser deve ser ajustada e controlada em função do material, da espessura e do método de corte utilizado.

As cabeças de corte a laser são componentes vitais de uma máquina de corte a laser, direcionando e focando o feixe de laser no material a cortar. Compreender as várias peças e acessórios de uma cabeça de corte a laser é essencial para obter cortes de alta qualidade e manter a eficiência e a longevidade da máquina.

A cabeça de corte a laser desempenha um papel fundamental na precisão e qualidade dos cortes. As cabeças de corte a laser de alta potência, como as da Precitec alemã, são concebidas para aplicações pesadas e oferecem caraterísticas avançadas, como a focagem automática e a proteção contra colisões. A focagem automática ajusta automaticamente a distância focal para diferentes materiais e espessuras, garantindo uma qualidade de corte óptima. A proteção contra colisão evita danos na cabeça de corte, parando a máquina se esta detetar um obstáculo. As cabeças laser Raytools, normalmente utilizadas em máquinas de menor potência, são mais económicas, mas podem não ter algumas das caraterísticas avançadas que se encontram nos modelos de topo de gama. A escolha da cabeça de corte deve basear-se nos requisitos de corte específicos e nos tipos de materiais que estão a ser processados.

Bocal

O bocal direciona o feixe de laser para o material e ajuda a remover o material fundido e os detritos através do fluxo de gás auxiliar (como oxigénio, azoto ou ar). Por exemplo, ao cortar aço inoxidável, pode ser utilizado um bocal de pequeno diâmetro com gás auxiliar de azoto para obter um corte limpo sem oxidação.

Lentes

As lentes focam o raio laser num ponto fino, aumentando a sua intensidade e permitindo-lhe cortar o material. São utilizadas diferentes distâncias focais, como 2,5″ ou 5″, consoante a espessura do material e a precisão de corte necessária. Por exemplo, uma lente de distância focal mais curta é ideal para cortar folhas finas de metal, enquanto uma distância focal mais longa é melhor para materiais mais espessos.

Vidros/espelhos de proteção

O vidro ou os espelhos de proteção protegem a lente da contaminação por detritos e vapores gerados durante o corte. Isto evita danos na lente de focagem, prolongando assim a vida útil da cabeça de corte a laser. Por exemplo, durante o corte de acrílico, o vidro de proteção ajuda a manter a clareza e a eficácia da lente de focagem.

Sistema de seguimento de focos

Este sistema inclui peças como servo-motores e engrenagens que permitem que a cabeça de corte se mova ao longo do eixo Z de acordo com o percurso de corte programado. Assegura uma distância consistente entre o bocal e o material, crucial para manter cortes uniformes e evitar danos na cabeça de corte. Por exemplo, o corte de superfícies irregulares, como o metal ondulado, requer um sistema eficaz de seguimento do foco para manter a qualidade do corte.

Sensor de altura

Os sensores de altura mantêm uma distância consistente entre o bocal e o material, assegurando uma focagem óptima e evitando danos na cabeça de corte. Esta caraterística é particularmente importante para o corte de materiais com espessuras variáveis, como o corte de uma chapa metálica com espessura variável ao longo da sua superfície.

Componentes de colimação

Os componentes de colimação endireitam ou colimam a luz divergente transmitida pela fonte de laser, assegurando que o feixe de laser permanece focado e direcionado com precisão para o material. Por exemplo, nos lasers de fibra, a colimação é crucial para manter a qualidade do feixe a longas distâncias.

Peças de cerâmica

As peças cerâmicas fornecem isolamento e proteção para os componentes ópticos, garantindo a longevidade da cabeça de corte ao suportar temperaturas elevadas. Estas peças são essenciais em aplicações de alta potência em que a gestão térmica é fundamental.

Cabeças de corte de focagem automática

Estas cabeças integram sensores e motores para ajustar a focagem automaticamente, sendo adequadas para máquinas de corte de plataformas de grande e média dimensão. São capazes de cortar materiais espessos como o aço inoxidável e o alumínio com uma boa qualidade de corte.

Lente de colimação e lente de focagem com arrefecimento a água

Alguns modelos incluem arrefecimento a água para a lente do colimador, a lente de focagem e o bocal para melhorar o processo de corte e proteger os componentes contra o sobreaquecimento. Esta caraterística é crucial em aplicações de corte a laser de alta potência para manter o desempenho ótico.

Função de proteção contra colisão

Esta caraterística evita danos na cabeça do laser quando esta colide com a peça de trabalho, assegurando a longevidade da cabeça de corte. Por exemplo, a proteção contra colisão é essencial quando se cortam formas complexas que podem fazer com que a cabeça entre em contacto com arestas elevadas.

Sensores

Os sensores de altura e os sensores capacitivos asseguram a distância adequada entre a cabeça de corte e a superfície da peça de trabalho e detectam a presença e a posição da peça de trabalho, fornecendo feedback para um alinhamento e posicionamento precisos.

O processo de controlo de todo o dispositivo de corte.

O sistema operativo de uma máquina de corte a laser processa ficheiros gráficos e de imagem, convertendo-os em instruções de controlo precisas. Um sistema operativo de fácil utilização com um software de colocação eficiente pode aumentar significativamente a produtividade e a utilização do material. Ao comparar sistemas operativos, considere a facilidade de utilização, a compatibilidade com vários formatos de ficheiros e a disponibilidade de funcionalidades avançadas, como a monitorização em tempo real e o controlo adaptativo. O software de colocação avançado optimiza a utilização do material, organizando as peças a cortar de forma a minimizar o desperdício, reduzindo assim os custos.

Os controladores de movimento de elevado desempenho dependem de fases de posicionamento em circuito fechado rápidas e precisas que fornecem feedback de posição em tempo real. Este feedback é essencial para o acionamento preciso do laser, garantindo que os cortes são feitos nos momentos exactos necessários para resultados de alta qualidade. Por exemplo, na indústria de dispositivos médicos, o feedback em tempo real é crucial para cortar componentes minúsculos e precisos para instrumentos cirúrgicos.

O motor da máquina de corte a laser é um componente crucial do sistema de movimento. O desempenho do motor tem um impacto direto na qualidade do processamento e na eficiência da produção do produto.

Atualmente, os motores mais utilizados são o motor passo a passo e o servomotor, que são seleccionados com base nos requisitos da indústria e do objeto de processamento.

Motor passo a passo: Tem uma velocidade de arranque rápida, é reativo e é adequado para o processamento de gravação e corte. São acessíveis, com muitas marcas a oferecerem diferentes opções de desempenho.

Servo motor: Tem uma velocidade de movimento rápida, um funcionamento suave, uma elevada capacidade de carga e um desempenho estável. É ideal para indústrias e produtos com elevados requisitos de processamento, proporcionando um processamento de arestas suave e uma velocidade de corte rápida, embora seja mais dispendioso.

Os servomotores são cruciais para fornecer a potência e a precisão necessárias nas operações de corte a laser. Empresas como a Industrial Indexing Systems (IIS) oferecem servomotores e controladores avançados que satisfazem os requisitos exigentes das tarefas de corte a laser. Estes motores garantem a delicadeza necessária para trabalhos complexos, mantendo a força para várias operações de corte. As soluções de controlo singular, como as da Aerotech, combinam o controlo de movimento de alta precisão com o acionamento do laser sincronizado com a posição, garantindo uma colocação consistente do ponto de laser e uma qualidade superior das peças.

O sistema de arrefecimento é utilizado para arrefecer o gerador laser de uma máquina de corte a laser de fibra. O gerador laser converte energia eléctrica em energia luminosa, com uma taxa de conversão de 20% no caso de um laser de CO2. A energia restante é convertida em calor.

O sistema de água de arrefecimento remove o excesso de calor para manter o gerador laser a funcionar corretamente.

O refrigerador também arrefece o refletor do percurso ótico externo e o espelho de focagem para garantir uma qualidade de transmissão do feixe estável e evitar a deformação ou fissuração da lente devido ao sobreaquecimento.

O sistema de arrefecimento é crucial para manter a temperatura óptima de funcionamento da fonte laser e de outros componentes. Um sistema de refrigeração eficaz não só melhora o desempenho como também prolonga a vida útil da máquina. Ao comparar refrigeradores, considere a capacidade de refrigeração, a eficiência energética e a compatibilidade com a máquina de corte a laser. O arrefecimento adequado é essencial para evitar o sobreaquecimento, que pode levar a uma diminuição do desempenho e a potenciais danos nos componentes do laser.

O arrefecimento a água é amplamente utilizado devido à sua eficiência na dissipação de calor. Normalmente, o sistema envolve a circulação de água através da máquina laser para absorver o calor, que é depois transferido para um radiador ou permutador de calor, onde é libertado para a atmosfera.

Os chillers a laser são unidades especializadas concebidas para fornecer um controlo preciso da temperatura. Automatizam o processo de arrefecimento e estão disponíveis em vários tipos para se adaptarem a diferentes requisitos.

Ao selecionar um refrigerador de água para uma máquina de corte a laser, considere vários factores para garantir um desempenho ótimo:

O refrigerador deve ter uma capacidade de arrefecimento adequada para lidar com a carga térmica gerada pelo cortador a laser. Isto é crucial para manter a temperatura de funcionamento dentro do intervalo desejado.

O refrigerador deve ser compatível com as especificações do cortador a laser, incluindo o caudal de água e os requisitos de pressão. A incompatibilidade pode levar a um arrefecimento ineficaz e a potenciais danos na máquina.

A escolha de chillers energeticamente eficientes pode reduzir os custos operacionais e o impacto ambiental. Os sistemas centrais de refrigeração podem ser mais eficientes para as instalações que utilizam várias máquinas de corte a laser.

O meio de trabalho do cortador a laser e os cilindros de gás auxiliares estão incluídos.

Estes gases servem como suplementos industriais para a oscilação do laser e como gases auxiliares para o funcionamento da cabeça de corte.

Fornecer e armazenar ar comprimido.

O sistema de fornecimento de ar é utilizado para fornecer ar limpo e seco ao gerador de laser e à trajetória do feixe laser, assegurando o funcionamento normal da trajetória e dos reflectores.

Os fumos e as poeiras gerados durante o processo de fabrico devem ser filtrados e tratados de modo a respeitar as normas de proteção ambiental.

Eliminar os restos de materiais e os resíduos gerados durante o processamento.

Seguem-se as respostas a algumas perguntas frequentes:

Uma máquina de corte a laser é composta por várias peças essenciais, cada uma delas crucial para a sua funcionalidade e desempenho. O componente principal é o gerador laser, também conhecido como fonte laser, que produz o feixe laser utilizado para o corte. Os tipos mais comuns incluem lasers de CO2, lasers de estado sólido YAG e lasers de fibra, sendo os lasers de fibra populares pela sua elevada eficiência e estabilidade.

A cabeça de corte a laser é outra parte vital, contendo um bocal, uma lente de focagem e um sistema de controlo de focagem. Dirige o feixe de laser com precisão para o material. O sistema CNC, ou sistema de controlo, gere o movimento dos eixos da máquina e regula a potência de saída do laser, garantindo um funcionamento preciso e estável.

Os motores, especialmente os servomotores e os motores passo a passo, são parte integrante do sistema de movimento, permitindo movimentos precisos e suaves da cabeça de corte. A máquina-ferramenta ou a estrutura da base fornece o suporte estrutural e a plataforma para o processamento do material, sendo a elevada precisão e estabilidade cruciais para um corte exato.

Os componentes do percurso ótico, incluindo vários espelhos e lentes, guiam o feixe laser para a cabeça de corte. A qualidade destes componentes ópticos afecta significativamente o desempenho da máquina. Um sistema de arrefecimento, muitas vezes envolvendo um refrigerador de água, mantém a temperatura adequada do gerador laser e de outras peças críticas, garantindo um funcionamento eficiente.

O sistema de fornecimento de ar, que inclui um compressor de ar, um tanque de armazenamento de ar e cilindros de gás, fornece os gases necessários para o funcionamento do laser e para os processos de corte. Um sistema de exaustão e recolha de poeiras, incluindo um ventilador de exaustão e um coletor de poeiras, remove os detritos e filtra o fumo e as poeiras, mantendo um ambiente de trabalho limpo.

Finalmente, a fonte de alimentação assegura um fluxo estável de eletricidade para o gerador laser e o sistema CNC, evitando interrupções e garantindo um desempenho consistente. O equipamento auxiliar, como estabilizadores, tanques de armazenamento de gás e descarregadores de escória, também desempenha um papel essencial no apoio à funcionalidade geral da máquina de corte a laser. Em conjunto, estes componentes permitem que a máquina efectue operações de corte precisas e eficientes em várias aplicações.

Para efetuar uma manutenção eficaz da cabeça de corte a laser, devem ser seguidos vários passos fundamentais e boas práticas, garantindo a longevidade e a precisão da máquina de corte a laser. A manutenção diária envolve a limpeza da lente de proteção com isopropanol ou álcool analítico (com uma pureza superior a 99,5%) para evitar marcas de água e a inspeção do suporte da lente e do anel de vedação, substituindo o anel se estiver danificado. Além disso, verificar o bocal antes de cada operação de corte para garantir que está limpo e intacto e verificar se o feixe de laser está centrado, utilizando fita adesiva no bocal e ajustando o alinhamento, se necessário.

A manutenção regular deve incluir a limpeza semanal da cabeça de corte e dos seus componentes, utilizando luvas à prova de poeiras, dedeiras, cotonetes absorventes de fibra longa, etanol e um soprador de ar de borracha. A lente de proteção deve ser limpa pelo menos uma vez por semana, sendo o suporte da lente concebido para facilitar a manutenção. Assegurar uma vedação adequada entre a interface QBH da cabeça do laser e o cabo de fibra ótica para evitar a entrada de poeiras, e considerar a possibilidade de operar num ambiente limpo ou utilizar um sistema de respiração.

Os consumíveis, como o bocal, o anel de cerâmica e a lente de proteção, devem ser substituídos sempre que necessário, especialmente se o bocal estiver danificado ou após uma colisão. A instalação correta da cabeça de fibra dentro da cabeça de corte, assegurando que está na horizontal e bloqueada, é crucial. A vedação adequada, utilizando espelhos de proteção qualificados e anéis de borracha de vedação, e a instalação de um sistema de respiração, se necessário, ajudarão a manter a integridade da cabeça de corte.

Respeitar as instruções e os requisitos do equipamento, selecionar os parâmetros corretos dos dados do processo de corte a laser e agendar verificações regulares com um técnico qualificado são medidas preventivas essenciais. Isto inclui a inspeção da potência de saída, do sistema de arrefecimento, do escape e das ligações eléctricas. Além disso, assegure a lubrificação adequada das peças móveis, verificações regulares de alinhamento e manutenção do filtro e do sistema de ar, como a limpeza dos cestos de recolha de poeiras e a substituição dos cartuchos de filtro, conforme especificado.

Seguindo estas orientações, a cabeça de corte a laser pode manter-se em condições óptimas, melhorando o desempenho geral e a longevidade da máquina de corte a laser.

Ao comprar um novo tubo laser para a sua máquina de corte a laser, devem ser considerados vários factores críticos para garantir um desempenho e uma longevidade ideais. Em primeiro lugar, avalie a potência nominal do tubo laser, uma vez que esta influencia diretamente a capacidade da máquina para cortar vários materiais e espessuras. Os tubos de maior potência podem lidar com materiais mais espessos e atingir velocidades de corte mais rápidas.

Em seguida, considere a compatibilidade do tubo com a sua máquina, assegurando que se encaixa na configuração existente e corresponde às especificações da máquina. A qualidade e o tipo do tubo laser - seja de CO2 ou de fibra - também são importantes, uma vez que cada tipo tem diferentes custos operacionais, requisitos de manutenção e capacidades de corte.

A durabilidade e o tempo de vida útil são importantes; os tubos de alta qualidade de fabricantes conceituados oferecem normalmente uma vida útil mais longa e uma melhor consistência de desempenho. Além disso, avalie os requisitos de arrefecimento do tubo laser, uma vez que o arrefecimento adequado é essencial para manter o desempenho e evitar o sobreaquecimento.

O custo é outro fator significativo, incluindo não só o preço de compra inicial, mas também o custo total de propriedade, que engloba a manutenção, as peças de substituição e as despesas operacionais.

Por fim, verifique a garantia e os serviços de apoio fornecidos pelo fabricante, assegurando que tem acesso a apoio técnico e peças de substituição, se necessário. Ao considerar estes factores, pode tomar uma decisão informada que se alinhe com as suas necessidades de corte e orçamento.

Para resolver problemas com o sistema de controlo de movimento de uma máquina de corte a laser, comece por garantir que a alimentação eléctrica do sistema de movimento é normal. Verifique se existem problemas de alimentação eléctrica, tais como um fusível queimado ou um interrutor principal danificado. Verifique se o sistema de movimento está ligado e se a placa de controlo de movimento DSP está a funcionar corretamente, substituindo-a se estiver danificada.

Em seguida, inspeccione os componentes mecânicos, incluindo o sistema de acionamento, a cabeça de corte e as calhas de guia. Procure correias soltas ou engrenagens de transmissão e ajuste-as ou aperte-as conforme necessário. Examine peças como rolamentos, polias e engrenagens de acionamento quanto a desgaste ou danos, e limpe, substitua ou ajuste-as de acordo com as instruções do fabricante. Certifique-se de que as calhas de guia e os cursores estão limpos e devidamente lubrificados para facilitar o movimento suave.

Verificar o alinhamento e a calibração dos eixos X, Y e Z. Certifique-se de que o braço X está direito e ajuste-o, se necessário, desapertando os acoplamentos e alinhando o braço com os batentes rígidos nas calhas Y antes de os voltar a apertar. Verifique se os sensores do eixo Z estão a funcionar corretamente e ajuste-os ou substitua-os, se necessário.

Assegurar que o software e os parâmetros de controlo estão corretamente definidos para o material a cortar. Isto inclui a atualização de qualquer software desatualizado e a garantia de que não existem conflitos com outro software. Verificar se os parâmetros de controlo, como a velocidade, a potência e o ponto focal, estão corretamente definidos para o material a ser processado.

Inspecionar os sensores de casa e os interruptores de limite para garantir que estão a funcionar corretamente. Ajuste ou substitua quaisquer sensores ou placas de circuito defeituosos se o eixo X ou Y não estiver a registar corretamente. Confirme se o interrutor de origem está a funcionar corretamente para evitar problemas com o regresso da máquina à origem.

Verifique todos os fios de sinalização quanto a ligações seguras e quaisquer sinais de danos. Se necessário, substitua os cabos de sinalização danificados.

Se houver erros no movimento da cabeça do laser, inspecionar e apertar quaisquer rodas síncronas do motor ou do eixo da luz soltas. Resolver qualquer fenómeno de perda de passo, ajustando a velocidade de processamento, as definições de aceleração ou a corrente de acionamento, e considerar a substituição do motor, se este estiver avariado.

A manutenção preventiva regular é crucial. Limpe e inspeccione regularmente os componentes da máquina, lubrifique as peças móveis para evitar o desgaste, actualize o software e o firmware e calibre periodicamente a máquina para manter um desempenho de corte preciso e consistente.

Ao abordar sistematicamente estas áreas, a maioria dos problemas relacionados com o sistema de controlo de movimentos de uma máquina de corte a laser pode ser identificada e resolvida de forma eficaz.

A unidade de arrefecimento de uma máquina de corte a laser é essencial para gerir o calor gerado durante o processo de corte. Os lasers de alta potência, como os lasers de CO2 e de fibra, produzem um calor significativo, que deve ser dissipado para manter um desempenho ótimo e evitar danos nos componentes da máquina.

Um arrefecimento eficaz ajuda a proteger as peças críticas, como o tubo do laser e os componentes ópticos, contra o sobreaquecimento, o que pode levar a uma redução da qualidade do corte e a potenciais danos. Ao manter estes componentes dentro dos intervalos de temperatura adequados, a unidade de arrefecimento assegura a sua longevidade e fiabilidade.

Além disso, a manutenção de uma temperatura estável é crucial para a precisão. A distorção térmica pode afetar negativamente a precisão dos cortes e gravações, especialmente em aplicações de elevada tolerância. Um sistema de arrefecimento bem regulado mantém o feixe laser estável, resultando numa saída consistente e de alta qualidade.

A segurança é outro aspeto crítico, uma vez que o arrefecimento adequado reduz o risco de acidentes relacionados com o sobreaquecimento, criando um ambiente de trabalho mais seguro para os operadores.

Existem vários tipos de sistemas de arrefecimento utilizados em máquinas de corte a laser, incluindo sistemas de arrefecimento a água, refrigeradores a laser e refrigeradores arrefecidos a freon. Cada sistema utiliza métodos diferentes para absorver e dissipar o calor, mas, em última análise, tem o mesmo objetivo de manter a temperatura de funcionamento ideal da máquina.

Os elementos-chave destes sistemas incluem um fluxo de água constante, sensores térmicos e sistemas de alarme, painéis de visualização para monitorização em tempo real e caraterísticas de mobilidade para uma utilização flexível. A manutenção da unidade de arrefecimento envolve verificações regulares da qualidade da água, mudanças periódicas de água e a garantia de uma ventilação adequada.

Em resumo, a unidade de arrefecimento é vital para a gestão do calor, protegendo os componentes do laser, mantendo a precisão e a qualidade, garantindo a segurança e contribuindo para o desempenho geral e a durabilidade da máquina de corte a laser.

As máquinas de corte a laser utilizam principalmente dois tipos de sistemas de arrefecimento: o sistema de arrefecimento por circulação de água e o sistema de arrefecimento por circulação de refrigerante.

Sistema de arrefecimento por circulação de água:

O princípio de funcionamento deste sistema envolve o estrangulamento e a despressurização do líquido refrigerante através de um tubo capilar, que flui para o evaporador. Aqui, vaporiza, absorvendo o calor da água arrefecida do sistema externo de arrefecimento por circulação de água, transformando-se em vapor de refrigerante a alta temperatura que é aspirado para o compressor. Uma vez dentro do compressor, é comprimido em vapor de alta temperatura e alta pressão para descarga. No entanto, pode ter inconvenientes, como a necessidade de manutenção regular para evitar bloqueios ou fugas nos tubos e, em alguns casos, os problemas de qualidade da água podem afetar o funcionamento do equipamento a longo prazo.

Sistema de arrefecimento com circulação de refrigerante:

Este sistema, semelhante ao sistema de arrefecimento por circulação de água, obtém efeitos de arrefecimento através da circulação do refrigerante. A sua vantagem reside no facto de proporcionar efeitos de arrefecimento mais precisos e estáveis, especialmente quando se trata de sistemas laser de elevada densidade de potência. No entanto, este sistema tem normalmente um custo mais elevado e pode exigir apoio técnico profissional para manutenção e resolução de problemas.

A escolha do sistema de arrefecimento correto é crucial para garantir o funcionamento normal da máquina de corte a laser e prolongar a sua vida útil. O sistema de refrigeração por circulação de água, devido ao seu baixo custo e facilidade de manutenção, é amplamente utilizado, enquanto o sistema de refrigeração por circulação de refrigerante, com a sua capacidade de refrigeração eficiente e precisa, é adequado para aplicações com requisitos de refrigeração mais elevados. Os utilizadores devem escolher o tipo de sistema de arrefecimento mais adequado com base nas suas necessidades específicas e no seu orçamento.

Para otimizar o sistema de fornecimento de gás de uma máquina de corte a laser para melhorar a eficiência e a qualidade do corte, considere os seguintes aspectos:

Selecionar o gás auxiliar adequado: Selecionar o gás auxiliar mais adequado com base nos diferentes materiais e requisitos de corte. Por exemplo, o nitrogénio é utilizado principalmente como um gás auxiliar importante na indústria de corte a laser. O laser de dióxido de carbono é um dos lasers de gás mais utilizados no corte a laser.

Manter a consistência do gás auxiliar: A máquina laser requer uma pressão e um caudal de gás auxiliar consistentes para manter a qualidade do corte. As falhas no fornecimento de gás podem levar a quedas de pressão desnecessárias, afectando a qualidade da produção.

Otimizar o gasoduto de abastecimento de gás: O comprimento e o diâmetro da tubagem de fornecimento de gás determinam o fluxo do gás auxiliar. Idealmente, a conduta de abastecimento deve ter o mínimo de curvatura para reduzir a resistência ao fluxo de gás, garantindo a estabilidade e a suficiência do abastecimento de gás.

Ajustar a distância entre o bocal e o material: Ajustando a distância entre o bocal e o material, é possível melhorar efetivamente a eficiência de corte do equipamento.

Aumentar a potência: O aumento correto da potência do laser pode melhorar a velocidade e a qualidade do corte, garantindo simultaneamente a segurança.

Criar um bom ambiente de trabalho: Uma temperatura ambiente de trabalho favorável é igualmente importante para a eficiência e a qualidade de corte da máquina de corte a laser.

Utilizar um gerador de azoto profissional: Ao otimizar um gerador profissional de nitrogénio para corte a laser PSA, pode fornecer nitrogénio de alta qualidade para o processo de corte a laser, melhorando assim a eficiência e a qualidade do corte.

O armário de controlo numérico do microcomputador desempenha um papel fundamental nas máquinas de corte a laser. Constitui o núcleo do sistema de corte a laser em conjunto com o gerador laser, os componentes de transmissão do feixe, a bancada de trabalho (máquina-ferramenta), o refrigerador e o computador.

A principal função do armário de controlo numérico do microcomputador é controlar o movimento preciso e o processo de corte do laser através de programação informática, assegurando que o laser opera com precisão na peça de trabalho ao longo de um percurso pré-determinado.

O armário de controlo numérico do microcomputador influencia grandemente a precisão da maquinação.

Em primeiro lugar, assegura uma elevada precisão e qualidade durante o processo de corte a laser, controlando com precisão a potência de saída e a velocidade de movimento do laser.

Em segundo lugar, o gabinete de controlo numérico do microcomputador ajusta os parâmetros de corte, tais como a localização do ponto focal e a pressão do gás, de acordo com os diferentes tipos e espessuras de materiais, para satisfazer as várias necessidades de corte, aumentando ainda mais a precisão da maquinação.

Além disso, suporta um planeamento complexo do percurso de corte, permitindo que a máquina de corte a laser efectue um corte eficiente e preciso em formas de peças complexas, melhorando significativamente a eficiência do processamento e a taxa de rendimento.

O armário de controlo numérico do microcomputador não é apenas um componente-chave nas máquinas de corte a laser, mas também desempenha um papel decisivo na garantia da precisão da maquinação, no aumento da eficiência da produção e na melhoria da qualidade do produto.