Como é que o corte a laser pode atingir a perfeição em cada corte? Este artigo revela os segredos para otimizar os parâmetros do cortador a laser. Desde o ajuste da potência do laser e da distância focal até à seleção do gás de assistência adequado, ficará a saber como cada definição afecta a precisão e a eficiência do corte. Descubra como afinar a sua máquina para diferentes materiais e espessuras, garantindo sempre resultados de topo.

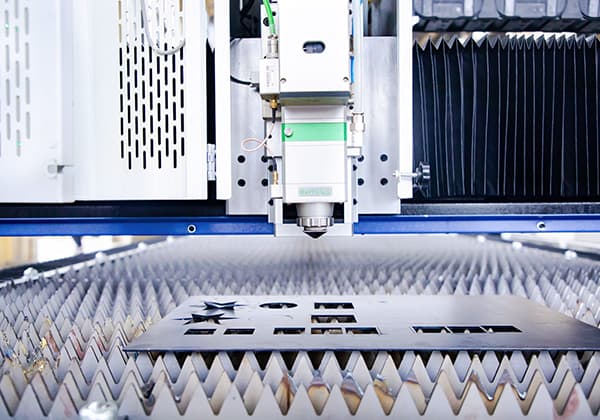

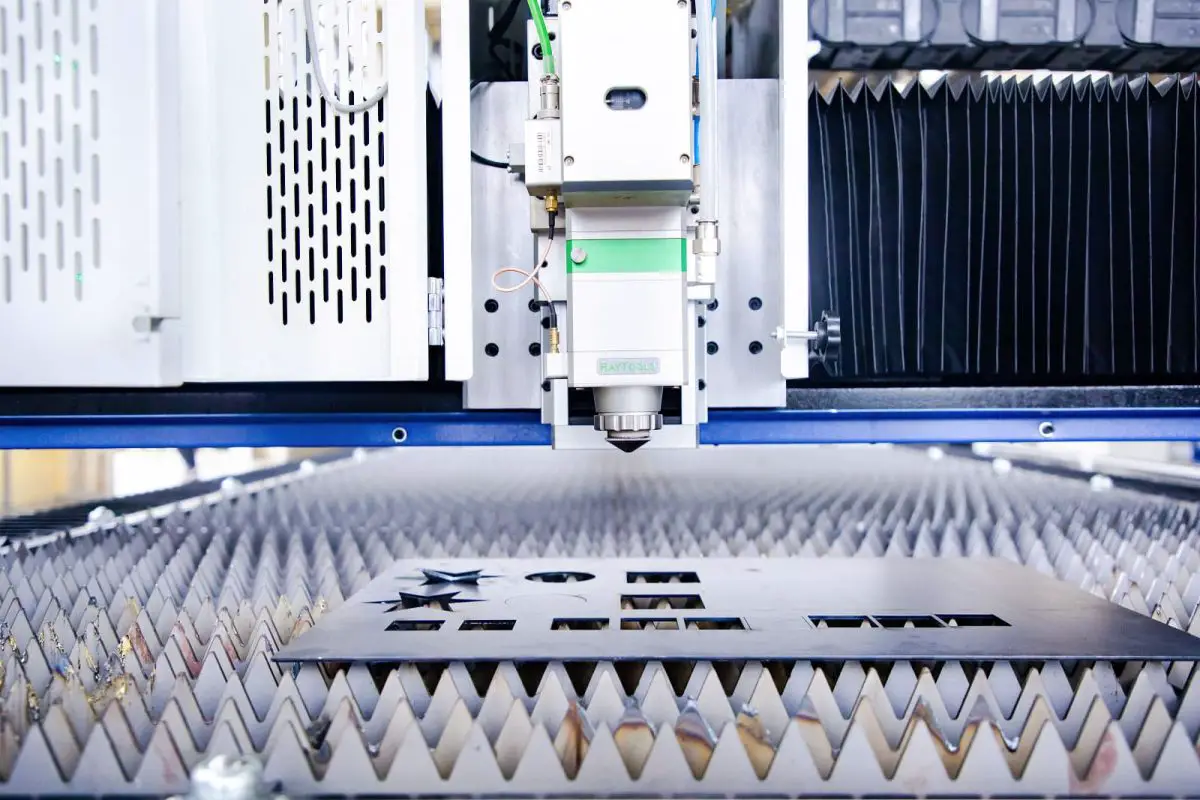

Todas as máquinas de corte a laser são essencialmente compostas por um laser, um sistema de orientação da luz, um sistema de controlo numérico do movimento, uma cabeça de corte auto-ajustável, uma plataforma de trabalho e sistemas de sopro de gás de alta pressão.

Muitos parâmetros podem afetar o processo de corte a laser, sendo que alguns dependem do desempenho técnico do laser e das máquinas-ferramentas, enquanto outros têm de ser ajustados com base em necessidades específicas.

Ajustes chave para cortadores a laser:

Modo de feixe

O modo fundamental, também conhecido como modo gaussiano, é o mais ideal para o corte e encontra-se principalmente em aparelhos de baixa potência corte a laser máquinas com potência inferior a 1 kW. O multimodo é uma combinação de modos de ordem superior, que tem capacidades de focagem e de corte mais fracas do que os lasers monomodo.

A potência laser necessária para uma máquina de corte depende do material a cortar, da espessura do material e dos requisitos de velocidade de corte. A potência laser tem um impacto significativo na espessura de corte, na velocidade de corte e na largura do corte. Geralmente, à medida que a potência do laser aumenta, a capacidade de corte para materiais mais espessos também aumenta, resultando em velocidades de corte mais rápidas e cortes mais largos.

Posição do ponto focal

A posição do ponto focal afecta grandemente a largura do corte. Geralmente, o posicionamento do ponto focal cerca de 1/3 da espessura do material abaixo da superfície resulta no corte mais profundo e na largura de corte mais estreita.

Distância focal

Quando corte de aço espesso Para obter uma superfície de corte vertical de boa qualidade, deve ser utilizado um feixe com maior distância focal. Uma maior profundidade focal aumenta o diâmetro do ponto do feixe, reduzindo a densidade de potência e a velocidade de corte. Para manter uma determinada velocidade de corte, a potência do laser deve ser aumentada.

Para cortar placas finas, é preferível um feixe com uma distância focal mais curta, uma vez que resulta num diâmetro de ponto de feixe mais pequeno, maior densidade de potência e velocidades de corte mais rápidas.

Gás de assistência

O oxigénio é normalmente utilizado como gás de corte para aço com baixo teor de carbono para promover o calor da reação de combustão ferro-oxigénio durante o processo de corte, o que resulta em velocidades de corte mais rápidas e melhor qualidade de corte, produzindo cortes sem escórias.

O aumento da pressão leva a uma maior energia cinética e a uma melhor capacidade de remoção de escórias. A pressão do gás de corte deve ser determinada com base no material, espessura, velocidade de corte e factores de qualidade da superfície.

Estrutura do bocal

A estrutura e a dimensão da corte a laser O bocal da máquina também afecta a qualidade e a eficiência do corte. Devem ser utilizados bocais diferentes para diferentes requisitos de corte. As formas comuns dos bicos incluem formas cilíndricas e cónicas.

O sopro de gás coaxial (em que o fluxo de gás é concêntrico com o eixo ótico) é geralmente utilizado para o corte a laser. Se o fluxo de gás estiver fora do eixo, podem ocorrer salpicos excessivos durante o corte.

Para garantir a estabilidade do processo de corte, a distância entre a extremidade do bocal e a superfície da peça de trabalho deve ser controlada, normalmente entre 0,5 e 2,0 mm, para um corte suave.