Imagine uma ferramenta que corta o metal com a precisão do bisturi de um cirurgião. A tecnologia de corte a laser promete exatamente isso, oferecendo cortes de alta qualidade, uma velocidade incrível e versatilidade numa vasta gama de materiais. Mas quais são as desvantagens? Neste artigo, vamos explorar as vantagens e limitações do corte a laser, ajudando-o a compreender como este método avançado pode revolucionar os processos de fabrico. Prepare-se para descobrir se o corte a laser é a solução certa para as suas necessidades!

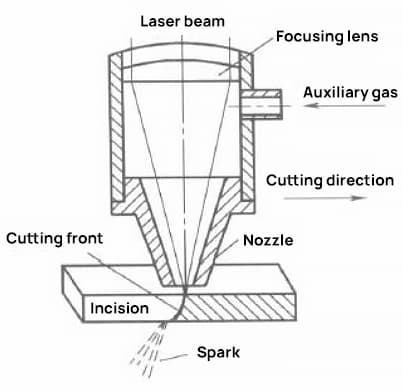

O corte a laser envolve a utilização de um feixe de laser focado para derreter, vaporizar ou atingir rapidamente o ponto de ignição do material que está a ser trabalhado. O material derretido ou vaporizado é então removido por um fluxo de ar auxiliar para completar o processo de corte.

Ver também:

O feixe laser pode ser focado num ponto muito pequeno, resultando numa fonte de calor concentrada e numa elevada intensidade de radiação. É isto que distingue o corte a laser dos métodos de corte tradicionais, como o corte por chama oxiacetilénica e o corte por plasma.

Com os seus cortes de alta qualidade, velocidade de corte rápida, flexibilidade e capacidade de trabalhar com uma vasta gama de materiais, o corte a laser alinha-se com a tendência de atualização e transformação da indústria transformadora.

Princípio de corte a laser

| Tipo de processo | Descrição |

| Corte por fusão | O processo consiste em dirigir o feixe de laser de entrada para a chapa metálica. Quando a potência do laser atinge um determinado valor crítico, provoca a fusão da área localizada, obtendo o efeito de corte desejado. |

| Corte por vaporização | Este método utiliza um feixe de laser de alta densidade de potência para aquecer o material, evitando as rebarbas e as escórias formadas pela fusão devido à condução do calor. Parte do material vaporiza-se em vapor e desaparece, deixando as arestas do material processado com um aspeto bastante estético. |

| Corte por oxidação | O oxigénio pulverizado a partir do bocal é inflamado pelo feixe de laser, provocando uma reação química intensa que gera o processamento de calor. Para materiais frágeis propensos a danos térmicos, o feixe de laser é utilizado para um corte rápido e controlado, criando um gradiente térmico significativo e uma deformação mecânica na área, levando à formação de fissuras no material. Este processo é também conhecido como corte por fracturação controlada. |

Ver também:

| Vantagens | Características específicas |

| Qualidade de corte superior | O corte a laser, caracterizado por um pequeno ponto de laser e uma elevada densidade de energia, permite um corte a alta velocidade e, por conseguinte, uma excelente qualidade de corte. |

| Elevada eficiência de corte | Devido às características de transmissão dos lasers, as máquinas de corte a laser são normalmente equipadas com uma ou mais bancadas de trabalho CNC. Todo o processo de corte pode ser totalmente controlado por computador. Basta alterar o programa CNC para poder cortar facilmente peças de diferentes formas. Esta configuração permite o corte bidimensional e tridimensional. |

| Velocidade de corte rápida | Com a sua elevada densidade de energia e natureza sem contacto, o corte a laser pode rapidamente derreter, vaporizar, ablacionar ou inflamar o material a ser cortado, resultando numa velocidade de corte rápida. |

| Corte sem contacto | Durante o corte a laser, o maçarico de corte não toca na peça de trabalho, eliminando o desgaste da ferramenta. Ao processar peças de diferentes formas, não é necessário substituir as "ferramentas". Só é necessário ajustar os parâmetros de saída do laser. O corte a laser produz pouco ruído, vibração mínima e nenhuma poluição. |

| Versatilidade no material de corte | Em comparação com as tecnologias de corte tradicionais, como o corte oxiacetilénico e o corte por plasma, o corte a laser pode lidar com uma maior variedade de materiais. Isto inclui metais, não-metais, materiais compostos à base de metal e não-metálicos, couro, madeira e fibras. |

| Método de corte: | Breve introdução | Comparação com o corte a laser |

| Corte térmico | Como o oxigénio - gás combustível (como o acetileno) corte e corte por plasma | Corte largo, grande área afetada pelo calor, deformação térmica óbvia da peça de trabalho, não metálico não é permitido cortar. |

| Maquinação | Estampagem mecânica, cisalhamento, serragem e outros métodos de processamento | Provocará deformação da lâmina, rebarbas e desgaste, incisão ampla, baixa taxa de utilização do material, grande ameaça à segurança do operador e poluição sonora e poeira grave. |

| Maquinação eléctrica | Geralmente, existem dois métodos, EDM e maquinação eletroquímica, que utilizam a corrosão eléctrica e o efeito de dissolução. São principalmente utilizados para maquinação fina de materiais duros com boa rugosidade de entalhe. | A velocidade de corte é várias ordens de grandeza mais lenta do que o corte a laser. |

| Corte de água | Quando a água é pressurizada a 2700 ~ 5500kg / cm2Com o bocal de safira de pequeno diâmetro, muitos materiais podem ser cortados através do fluxo de água a alta pressão. | Muitos consumíveis, custos operacionais elevados, processos complexos e baixa precisão. |

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.