E se o ajuste do foco do seu cortador a laser pudesse significar a diferença entre um corte limpo e um projeto falhado? No corte a laser, a posição do ponto focal é crucial para a precisão e a qualidade. Este artigo explica como escolher o foco correto, detalhando as técnicas de foco positivo, negativo e zero, e oferece dicas sobre a inspeção da máquina para garantir um desempenho ótimo. Descubra como obter os melhores cortes para diferentes materiais e aplicações.

Antes de cortar qualquer folha, a distância entre o ponto focal do laser e o material a cortar deve ser corretamente ajustada.

Diferentes posições do ponto focal podem resultar em diferentes níveis de precisão na secção transversal do material cortado, bem como em diferenças na escória do fundo e até mesmo na incapacidade de cortar o material.

A escolha da posição do ponto focal para a máquina de corte a laser dependerá da peça de trabalho e do material a cortar.

Para fazer a escolha certa, é importante inspecionar o corte a laser máquina antes da sua utilização para garantir cortes de alta qualidade e um funcionamento correto da máquina.

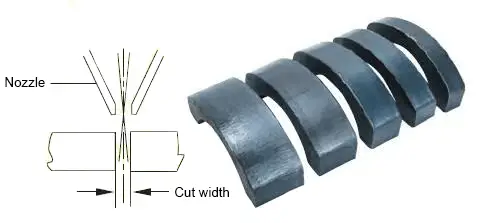

O corte com foco positivo é uma técnica em que o ponto focal do feixe laser é posicionado acima da superfície do material, com o ponto focal localizado na parte superior da peça de trabalho. Este método oferece várias vantagens em diversas aplicações de corte, particularmente no corte a oxigénio de aço-carbono e no corte a laser de alta potência de chapas espessas.

No corte a oxigénio de aço-carbono, é geralmente preferido um foco positivo devido aos seus efeitos benéficos na qualidade do corte e na eficiência do processo. O perfil de corte resultante apresenta um corte mais largo na parte inferior da peça de trabalho em comparação com a parte superior. Esta forma cónica facilita a remoção de escórias e permite uma melhor penetração de oxigénio na parte inferior do corte, promovendo uma oxidação completa em toda a espessura do material.

A eficácia do corte com foco positivo pode ser ainda mais optimizada através do ajuste da distância focal. Dentro de certos limites, o aumento da distância focal positiva leva a um tamanho de ponto maior na superfície da chapa. Este diâmetro de feixe expandido melhora o pré-aquecimento e a distribuição de calor em torno da zona de corte, resultando em superfícies de corte mais suaves e brilhantes no aço carbono. A distribuição de calor melhorada também contribui para uma qualidade de corte mais consistente e para a redução do risco de defeitos como a formação de escórias.

Para aplicações de corte a laser de alta potência, como o corte por impulsos de laser de 10.000 watts de placas espessas de aço inoxidável, o corte com foco positivo oferece vantagens significativas. Proporciona uma qualidade de corte estável, mantendo um perfil de feixe consistente ao longo da profundidade de corte. Esta estabilidade é particularmente benéfica para a remoção de escórias no corte de chapas grossas, uma vez que ajuda a evitar que o material fundido adira à parte inferior do corte. Além disso, a técnica de focagem positiva reduz o risco de fenómenos de luz azul inversa, que podem ocorrer quando o feixe laser se reflecte no fundo do corte e danifica potencialmente a ótica da cabeça de corte.

A Figura 1 ilustra a configuração do corte com foco positivo e os seus efeitos no processo de corte, demonstrando a melhoria da qualidade do corte e a redução do risco de danos ópticos.

Fig. 1 O efeito de uma potência de 12000W corte a laser aço-carbono com um ponto focal positivo

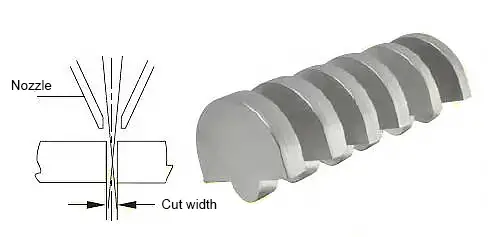

O corte com foco negativo é uma técnica avançada de corte a laser em que o ponto focal é posicionado dentro da peça de trabalho, abaixo da superfície do material. Esta colocação estratégica do ponto focal oferece vantagens distintas em determinadas aplicações.

Neste modo, a posição mais profunda do ponto focal resulta num feixe mais largo na superfície de corte, criando uma largura de corte relativamente maior na peça de trabalho em comparação com o corte de foco positivo. Embora esta abordagem exija um maior caudal de gás de corte e um maior consumo de energia para manter uma temperatura suficiente ao longo do corte, oferece várias vantagens:

No entanto, os operadores devem equilibrar cuidadosamente os benefícios do corte com foco negativo com o aumento do consumo de energia e de gás. A otimização adequada dos parâmetros de corte, incluindo a potência do laser, a pressão do gás de assistência e a velocidade de corte, é crucial para tirar o máximo partido das vantagens desta técnica, mantendo a eficiência do processo.

Fig. 2 O efeito de um laser de 6000W com foco negativo em aço inoxidável

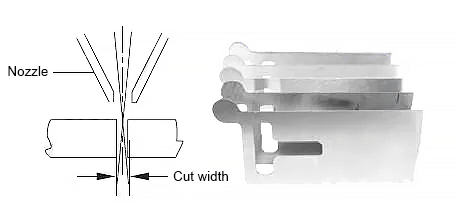

O corte de foco zero é uma técnica de corte a laser de precisão em que o ponto focal do feixe de laser é posicionado exatamente na superfície da peça de trabalho. Este método cria um perfil de corte distinto: a superfície superior perto do ponto focal apresenta um acabamento relativamente suave, enquanto a superfície inferior, mais afastada do ponto focal, apresenta uma textura comparativamente mais áspera.

Esta técnica é utilizada principalmente em duas aplicações-chave:

O corte de focagem zero oferece várias vantagens, incluindo uma largura de corte reduzida, uma melhor qualidade da aresta no lado incidente e a capacidade de cortar padrões complexos em materiais finos. No entanto, requer um controlo preciso da distância focal e é geralmente menos adequado para materiais mais espessos, onde a consistência através da espessura é crucial.

Fig. 3 Corte a laser de 2000W de chapas finas de aço carbono com foco zero

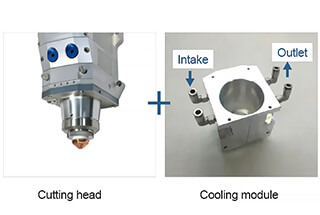

A lente da cabeça de corte de 10.000 watts é crucial para a máquina de corte a laser de 10.000 watts. A sua limpeza tem um impacto direto no desempenho de processamento da máquina e na qualidade do corte.

Se a lente estiver suja, pode não só afetar negativamente os resultados do corte, mas também causar danos nos componentes internos da cabeça de corte e da cabeça de saída do laser.

A realização de um controlo prévio antes do corte pode evitar danos graves.

O método de deteção da luz vermelha é apresentado no quadro 1.

Quadro 1 Método de deteção da luz vermelha

| Bocal | Bico único acima de 2 mm | Limpar a lente | Lente suja |

| Métodos | 1. A luz vermelha é indicada quando o laser está ligado; |  |  |

| 2. O papel branco está a cerca de 300 mm de distância do bocal da cabeça de corte para ver a luz vermelha; | |||

| 3. Se houver pontos negros ou objectos negros irregulares na luz vermelha, a lente está suja e tem de ser limpa antes de cortar e depurar. |

A co-axialidade do orifício de saída do bocal e do feixe de laser é um fator crucial que tem impacto na qualidade do corte. As inconsistências causadas pelo desalinhamento do bocal e do feixe de laser podem resultar numa superfície de corte irregular. Em casos graves, o feixe de laser pode atingir o bocal, provocando o sobreaquecimento e a queima do bocal.

O método de depuração coaxial é apresentado no Quadro 2.

Quadro 2 Método de depuração coaxial

| Bocal | Bocal 1,2 mm | Coaxial normal | Coaxial anormal |

| Ferramentas | Fitas adesivas | Três coaxiais  |  |

| Métodos | 1. Ajuste coaxial no ponto focal 0, de modo a que o laser se encontre no centro do bocal; | ||

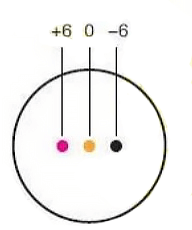

| 2. Luz no ponto focal ±6mm; | |||

| 3. Se a focagem 0 e o ponto de luz de ±6mm estiverem no centro do bocal, é normal. Caso contrário, é necessário substituir a cabeça de corte ou o desvio do percurso da luz laser. |

A forma do ponto laser reflecte diretamente a distribuição da energia laser na direção lateral. O redondeza do ponto indica a uniformidade da distribuição de energia em diferentes direcções.

Um ponto altamente arredondado com distribuição uniforme de energia em todas as direcções pode garantir uma superfície de corte lisa e uma velocidade de corte consistente em todas as direcções, assegurando a qualidade dos produtos de corte.

O quadro 3 é o método de controlo da distribuição pontual.

Quadro 3 Método de depuração coaxial

| Bocal | Bico único acima de 2 mm | Ponto de laser normal | Ponto de laser anormal |

| Ferramentas | Papel para laser preto |

|

|

| Métodos | 1. O papel de ponto laser preto está a cerca de 300 mm de distância do bocal da cabeça de corte para fazer um ponto; | ||

| 2. Se existirem pontos negros no local, a objetiva está suja; | |||

| 3. Se o ponto não for redondo e o centro estiver deslocado, então o ponto de laser está mal distribuído |

Um dos principais problemas com a utilização de lasers de 10.000 watts para cortar chapas grossas de aço-carbono é o sobreaquecimento do bocal. Para resolver este problema, é importante testar a temperatura do bocal para vários tamanhos de bocal e pontos focais com potência máxima de saída antes de iniciar o processo de corte.

Antes de efetuar os testes, é necessário alinhar a co-axialidade de modo a que o ponto de luz fique centrado na saída do bocal. Além disso, deve ser instalado um sistema de gás de arrefecimento para corte no bocal.

Método de ensaio:

Devem ser colocados baldes de ferro cheios com uma quantidade adequada de água por baixo da cabeça de corte.

O gás auxiliar (o tipo de gás e a pressão do ar devem ser ajustados com base nos requisitos específicos do corte) deve ser soprado primeiro e o laser deve ser operado na potência máxima durante 30 segundos para monitorizar quaisquer alterações na temperatura do bocal.

O tamanho do bico deve então ser alterado e o processo de teste repetido.

A geração de calor dos diferentes bicos deve ser registada e utilizada como referência para a configuração do processo de corte subsequente.

Se a temperatura do bocal não se mantiver dentro de um intervalo estreito, isso pode indicar um problema com a cabeça de corte, o bocal, a lente ou o laser, e deve ser efectuada uma resolução de problemas adicional antes de prosseguir com o passo seguinte na configuração do processo de corte.

A escolha entre utilizar um ponto focal positivo ou negativo para o corte a laser não depende do material metálico O método de corte utilizado é o método de oxidação ou o método de fusão.

Diferentes peças processadas pela máquina de corte a laser podem exigir diferentes padrões de focagem.

Ao considerar os diferentes efeitos do foco positivo e negativo no corte de aço inoxidável e aço carbono, e tendo em conta as suas necessidades individuais de processamento, os utilizadores podem selecionar o método de corte de foco adequado para utilizar plenamente os benefícios de desempenho da máquina de corte a laser.

No que diz respeito aos lasers de 15kW de diferentes marcas, estes têm geralmente resultados de corte e eficiência de processamento semelhantes, tanto para o aço-carbono como para o aço inoxidável.