O corte a laser revolucionou o fabrico, mas até as máquinas mais avançadas enfrentam problemas. Nesta publicação do blogue, analisamos os problemas comuns enfrentados pelas máquinas de corte de chapas a laser e fornecemos soluções de resolução de problemas passo a passo. O nosso engenheiro mecânico especialista analisa cada problema, desde imprecisões de corte a ruídos anormais, oferecendo explicações claras e soluções práticas. Quer seja um operador ou um profissional de manutenção, este guia irá ajudá-lo a diagnosticar e resolver rapidamente os problemas das máquinas de corte a laser, garantindo um desempenho ótimo e minimizando o tempo de inatividade.

As máquinas de gravação e corte a laser tornaram-se ferramentas indispensáveis em vários sectores, oferecendo uma precisão, velocidade e versatilidade inigualáveis no processamento de materiais. No entanto, estas máquinas sofisticadas podem ter uma série de problemas que podem afetar o seu desempenho. Este guia fornece métodos de resolução de problemas abrangentes para ajudar os utilizadores a resolver problemas comuns encontrados em máquinas de gravação e corte a laser. Ao identificar e resolver sistematicamente estes problemas, os utilizadores podem assegurar um desempenho e uma longevidade óptimos da máquina.

A resolução correta de problemas é essencial para manter a eficiência e a eficácia das máquinas de gravação e corte a laser. A rápida identificação e resolução de problemas pode evitar que problemas menores se transformem em problemas maiores, reduzindo assim o tempo de inatividade e os custos de reparação. A resolução regular de problemas e a manutenção também melhoram a qualidade das gravações e dos cortes, garantindo resultados consistentes e de alta qualidade.

As máquinas de gravação e corte a laser são sistemas complexos que dependem de um alinhamento preciso, calibração e componentes limpos para funcionarem corretamente. Por exemplo, os desalinhamentos ou a contaminação podem levar a problemas como gravações desalinhadas, imagens pouco nítidas e sobreaquecimento. Ao seguir os passos de resolução de problemas descritos neste guia, os utilizadores podem resolver sistematicamente estes problemas, assegurando que as suas máquinas funcionam de forma suave e eficiente.

Alinhamento a laser: O alinhamento correto do laser é crucial para gravações e cortes precisos. Lasers desalinhados podem resultar em gravações irregulares ou incorrectas, o que pode comprometer a qualidade do produto final. A verificação e o ajuste regulares do alinhamento do laser garantem precisão e consistência.

Poeira e contaminação: O pó e os detritos podem acumular-se nos componentes da máquina, afectando o seu desempenho. Por exemplo, a poeira na lente do laser pode dispersar o feixe de laser, dando origem a gravações pouco nítidas. A limpeza regular dos componentes da máquina, especialmente da lente e dos espelhos, é necessária para manter um desempenho ótimo.

Sobreaquecimento: O sobreaquecimento pode danificar gravemente a máquina de gravação e corte a laser, conduzindo a reparações dispendiosas e a um tempo de inatividade prolongado. Para evitar o sobreaquecimento, é fundamental garantir a existência de sistemas de ventilação e refrigeração adequados. A monitorização da temperatura da máquina e a resolução imediata de quaisquer sinais de sobreaquecimento podem atenuar os potenciais perigos.

Considere um cenário em que as gravações a laser parecem desalinhadas. Este problema pode dever-se ao desalinhamento do próprio laser. Para resolver este problema, o utilizador deve verificar o alinhamento do laser utilizando as ferramentas de alinhamento incorporadas na máquina ou um dispositivo de alinhamento do laser. Devem ser efectuados ajustes até que o feixe de laser esteja corretamente alinhado com o percurso pretendido.

Outro cenário comum são as gravações pouco nítidas ou esbatidas, que podem resultar de uma lente laser suja. Neste caso, o utilizador deve limpar cuidadosamente a lente com uma solução de limpeza de lentes adequada e um pano que não largue pêlos, assegurando que não ficam resíduos.

A resolução correta de problemas contribui para a segurança dos operadores e para a longevidade da máquina. A identificação imediata de problemas como sobreaquecimento ou lentes partidas pode evitar potenciais perigos e prolongar a vida útil da máquina. A compreensão dos problemas comuns e das suas soluções permite aos utilizadores efetuar a manutenção de rotina e tomar decisões informadas sobre quando procurar reparações profissionais.

Em suma, este guia fornece técnicas essenciais de resolução de problemas para ajudar os utilizadores a manter as suas máquinas de gravação e corte a laser, assegurando que fornecem resultados de alta qualidade de forma consistente. Ao resolver sistematicamente os problemas mais comuns, os utilizadores podem maximizar o desempenho e a vida útil do seu equipamento, melhorando assim a sua produtividade e eficiência.

1.1. O corte tem cantos afiados Passos da solução

Passos da solução (se o passo anterior não for eficaz, passar ao passo seguinte):

1.2. Questão da ondulação de corte

Passos da solução (se o passo anterior não for eficaz, passar ao passo seguinte):

1.3 Má precisão de corte

Etapas da solução (se a etapa anterior for ineficaz, passar à etapa seguinte):

1.4 Problemas anormais de ruído

Etapas da solução (se a etapa anterior for ineficaz, passar à etapa seguinte):

1.5 Discrepância diagonal

Etapas da solução (se a etapa anterior for ineficaz, passar à etapa seguinte):

1.6 Paralisação do movimento do eixo X, eixo Y e eixo Z

Etapas da solução (se a etapa anterior for ineficaz, passar à etapa seguinte):

1.7 Questões relacionadas com o efeito de corte

Passos da solução:

Aço estrutural: Corte com O2

| Defeitos | Causas possíveis | Soluções |

| Sem rebarbas, linhas de entrada consistentes | Potência adequadaVelocidade de corte adequada | |

| Desvio significativo da linha de entrada inferior, corte inferior mais largo | Velocidade de corte demasiado elevadaPotência de corte demasiado baixaPressão do gás demasiado baixaFoco demasiado elevado | Reduzir a velocidade de corteReduzir a potência de corteReduzir a pressão do gásReduzir o foco |

| Rebarbas inferiores semelhantes a escória, com forma de gota e fáceis de remover | Velocidade de corte demasiado elevadaPressão do gás demasiado baixaFoco demasiado elevado | Diminuir a velocidade de corteAumentar a pressão do gásDiminuir o foco |

| Ligado rebarbas metálicas pode ser removido como uma peça inteira | Focagem demasiado elevada | Diminuir a focagem |

| As rebarbas metálicas na superfície inferior são difíceis de remover | Velocidade de corte demasiado elevadaPressão do gás demasiado baixaGás impuroFoco demasiado elevado | Diminuir a velocidade de corteAumentar a pressão do gásUtilizar gás mais puroReduzir o foco |

| Rebarbas apenas num lado | Alinhamento coaxial incorreto do laser Defeito no orifício do bocal | Ajustar o alinhamento coaxial do laserSubstituir o bocal |

Material ejectado do topo | Potência demasiado baixaVelocidade de corte demasiado elevada | Aumentar a potênciaDiminuir a velocidade de corte |

| Superfície de corte não precisa | Pressão do gás demasiado elevadaBocal danificadoDiâmetro do bocal demasiado grandeMá qualidade do material | Diminuir a pressão do gásSubstituir o bocalInstalar o bocal adequadoUtilizar materiais com superfícies lisas e uniformes |

Aço inoxidável: Corte com alta pressão N2

| Defeitos | Causas possíveis | Soluções |

| Produção de rebarbas pequenas e regulares em forma de gota | Focagem demasiado baixaVelocidade de corte demasiado elevada | Aumentar o focoDiminuir a velocidade de corte |

Rebarbas longas e irregulares, semelhantes a filamentos, em ambos os lados, e descoloração da superfície da placa grande | Velocidade de corte demasiado baixaFoco demasiado elevadoPressão do gás demasiado baixaMaterial demasiado quente | Aumentar a velocidade de corteDiminuir o focoAumentar a pressão do gásArrefecer o material |

Rebarbas longas e irregulares apenas num lado da aresta de corte | Alinhamento incorreto do laser coaxialFoco demasiado elevadoPressão do gás demasiado baixaVelocidade demasiado baixa | Ajustar o alinhamento coaxial do laserReduzir a focagemAumentar a pressão do gásAumentar a velocidade |

| O fio de corte fica amarelo | Impurezas de oxigénio no azoto gasoso | Utilizar nitrogénio gasoso de alta qualidade |

| Feixe divergente no ponto de partida | Aceleração demasiado elevadaFoco demasiado baixoMaterial fundido não ejectado corretamente | Diminuir a aceleraçãoAumentar a focagemFazer buracos redondos |

| Áspero kerf | Bocal danificadoLentes sujas | Substituir o bocalLimpar a lente e substituí-la, se necessário |

Material ejectado do topo | Potência demasiado baixaVelocidade de corte demasiado elevadaPressão do gás demasiado elevada | Aumentar a potênciaDiminuir a velocidade de corteReduzir a pressão do gás |

1.8 Problema de interferência de componentes

Etapas da solução (passar à etapa seguinte se a anterior for ineficaz):

Se o componente não corresponder ao desenho, devolva-o ao armazém e substitua-o por um componente qualificado. Se corresponder ao desenho, consultar o pessoal de apoio técnico para verificar o desenho e fornecer uma solução específica. Lista de potenciais soluções:

1.9 Problemas de instalação

Passos da solução:

1.10 Problemas de interferência

Passos da solução:

1.11 Alarme do chiller

Etapas da solução (passar à etapa seguinte se a anterior for ineficaz):

1.12 Alarme de limite do eixo Z

Etapas da solução (passar à etapa seguinte se a anterior for ineficaz):

1.13 Alarme do condutor

Passos da solução:

1.14 Problema de disparo

Passos da solução:

1.15 Erro de software de corte

1.16 Erro de cablagem

2.1 Baixa precisão de corte com mandril manual

Etapas da solução (passar à etapa seguinte se a anterior for ineficaz):

2.2 Baixa precisão de corte com mandril elétrico

Etapas da solução (passar à etapa seguinte se a anterior for ineficaz):

2.3 Os pontos de partida do corte não coincidem

Etapas da solução (passar à etapa seguinte se a anterior for ineficaz):

2.4 Questão do corte da ondulação

Consultar o capítulo 1 Máquina de cortar tubos Problema 1.2.

2.5 Grande erro de apuramento de arestas

Etapas da solução (passar à etapa seguinte se a anterior for ineficaz):

2.6 Questão das interferências

Consultar o Capítulo 1 Corte de chapa Problema da máquina 1.10.

2.7 Alarme da máquina de arrefecimento a água

Consultar o capítulo 1 Máquina de corte de chapa Problema 1.11.

2.8 Alarme de limite do eixo Z

Ver capítulo 1 Máquina de corte de chapa Problema 1.12.

2.9 Alarme do condutor

Consultar o capítulo 1 Máquina de corte de chapa Problema 1.13.

2.10 Problema de disparo

Ver capítulo 1 Máquina de corte de chapa Problema 1.14.

2.11 Erro de software de corte

Ver capítulo 1 Máquina de corte de chapa Problema 1.15.

2.12 Erro de cablagem

Ver capítulo 1 Máquina de corte de chapa Problema 1.16.

Com a evolução da indústria do laser e as mudanças nas exigências da indústria a jusante, o equipamento de corte a laser de alta potência tornou-se gradualmente um ponto focal de interesse do mercado.

Com vantagens inigualáveis em termos de velocidade e espessura, o corte a laser de alta potência é hoje amplamente reconhecido no mercado.

No entanto, uma vez que a tecnologia de corte a laser de alta potência ainda se encontra numa fase inicial de adoção generalizada, alguns operadores não são totalmente competentes na gestão deste processo de corte e, muitas vezes, ficam sem saber o que fazer quando confrontados com problemas durante a depuração da produção.

Para resolver estes problemas no corte de alta potência, os técnicos do processo de corte oferecem algumas dicas de resolução de problemas para o ajudar a ajustar-se à corte a laser parâmetros do processo (Figura 1).

Isto não só reduzirá as perdas causadas por peças defeituosas, como também aumentará a sua rentabilidade de uma outra perspetiva.

Existem muitas razões pelas quais os lasers de alta potência podem produzir peças defeituosas durante o processo de corte. Os principais problemas podem ser diagnosticados a partir dos quatro aspectos seguintes.

Se forem detectados maus resultados de corte, verifique primeiro os seguintes problemas:

1. As lentes estão contaminadas?

2. O bocal está danificado?

3. A luz está centrada no bocal?

4. Existem fugas ou danos no corpo cerâmico?

1. Razões possíveis:

Seleção incorrecta do bico - bico demasiado grande; regulação incorrecta da pressão do ar - queima excessiva com riscas devido a uma pressão demasiado elevada; velocidade de corte incorrecta - queima excessiva causada por uma velocidade demasiado lenta ou demasiado rápida.

2. Soluções:

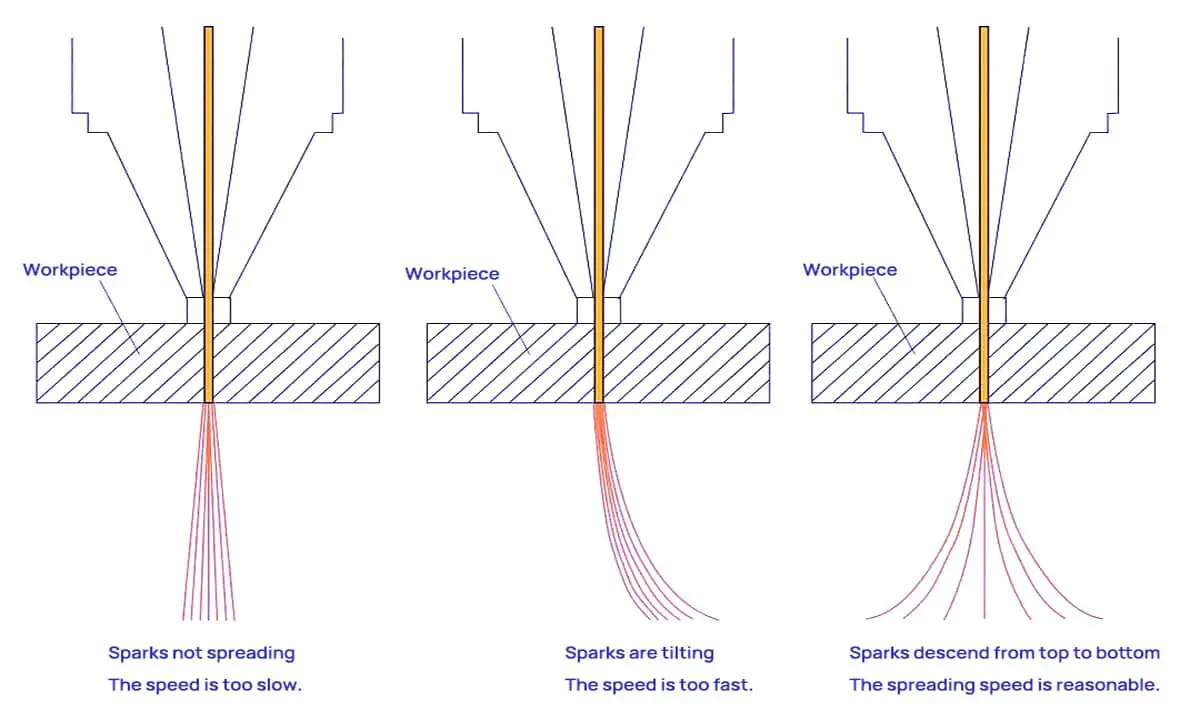

Alterar o bocal, optar por um bocal de menor diâmetro, por exemplo, um bocal D1.4 de alta velocidade para corte brilhante de aço-carbono de 16 mm e um bocal D1.6 de alta velocidade para corte brilhante de aço-carbono de 20 mm; reduzir a ar de corte pressão para melhorar a qualidade da secção de corte; ajustar a velocidade de corte, de modo a que a potência corresponda à velocidade de corte para obter o efeito mostrado na Figura 2.

1. Causas possíveis:

O bocal utilizado pode ser demasiado pequeno, o foco de corte não é adequado; a pressão do ar é demasiado baixa ou demasiado alta, a velocidade de corte é demasiado rápida; a qualidade do material da chapa é má, a qualidade da chapa é má, os bocais pequenos têm dificuldade em remover a escória.

2. Soluções:

Substituir por um bocal de maior diâmetro, ajustar o foco para a posição adequada; aumentar ou diminuir a pressão do ar até que o fluxo de ar seja adequado; escolher material de placa de boa qualidade. Desta forma, pode obter-se o efeito apresentado na Figura 3.

1. Causas possíveis:

O diâmetro do bico é demasiado pequeno para satisfazer os requisitos de maquinagem; o efeito negativo desfocagem está desajustado e deve ser aumentado e ajustado para a posição adequada; a pressão do ar é demasiado baixa, resultando em rebarbas inferiores e corte insuficiente.

2. Soluções:

Utilizar um bocal de maior diâmetro para aumentar o fluxo de ar; aumentar o defocus negativo para permitir que a secção de corte atinja a posição inferior; aumentar a pressão de ar para reduzir as rebarbas inferiores. Desta forma, pode obter-se o efeito apresentado na Figura 4.

(1) Velocidade de corte adequada: As faíscas de corte difundem-se para baixo, resultando numa superfície de corte lisa e sem resíduos no fundo.

(2) Velocidade de corte excessiva: As faíscas de corte inclinam-se.

(3) Velocidade de corte insuficiente: As faíscas de corte não se difundem e são poucas, agrupando-se.

Em resposta a estas questões, a potência da máquina de corte a laser (ver Figura 6) é compatível com os 20.000 a 30.000 watts mais utilizados no atual mercado de processamento de chapas metálicas. Com servomotores bilaterais, oferece velocidades rápidas, posicionamento preciso e funcionamento suave.

A elevada velocidade de corte é um fator importante vantagem do laser corte e a principal razão pela qual muitos utilizadores de processamento de chapa metálica escolhem cortadores a laser. No entanto, mais rápido nem sempre é melhor. Apenas através do controlo da velocidade de corte adequada é possível obter uma superfície de corte lisa e sem escórias e peças de trabalho de alta qualidade.

A potência do laser tem impacto na velocidade a que o equipamento laser corta a chapa metálica, e esta velocidade de corte, por sua vez, afecta a qualidade da corte de chapa metálica. Em regime fixo potência do laserExiste uma gama óptima de velocidades de corte. Velocidades demasiado rápidas ou demasiado lentas podem afetar negativamente a suavidade da secção transversal cortada.

Corte a laser As máquinas de corte a laser apresentam frequentemente problemas de funcionamento durante a utilização. Sem a orientação de um profissional, pode ser difícil para nós determinar com exatidão a origem do problema no equipamento de corte a laser. Só podemos confiar na nossa própria experiência para o descobrir.

No entanto, quando surgem alguns problemas pela primeira vez, podemos sentir-nos perdidos e até ter dificuldade em descrever claramente o problema quando consultamos o apoio pós-venda do fabricante.

Para o ajudar, seleccionei cuidadosamente alguns problemas comuns das máquinas de corte a laser e as respectivas fontes ou soluções.

1. Má qualidade de corte ou incapacidade de cortar?

As causas potenciais incluem definições de baixa potência, pequenos ajustes do potenciómetro, ótica desalinhada, lentes sujas, lentes de focagem instaladas incorretamente, problemas de distância focal, potência do laser problemas de alimentação, atenuação da potência do tubo laser, temperatura elevada da água e tensão instável. Resolva estes problemas passo a passo com base na situação real.

2. Não é possível estabelecer ligação ao dispositivo?

Verifique se os controladores da placa estão instalados, se os cabos USB ou Ethernet estão corretamente ligados, se os cabos estão danificados, se a placa do adaptador está avariada e outros problemas relacionados com a placa.

3. A máquina regressa à origem errada quando é ligada?

O interrutor de origem pode estar avariado.

4. Deformação da forma de corte e cortes sobrepostos?

As causas possíveis incluem parafusos da roda síncrona soltos, fios do motor partidos, um motor defeituoso, problemas no controlador e problemas de tensão.

5. O aparelho não arranca e o disjuntor interior dispara quando é ligado?

Verificar se o botão de paragem de emergência está solto, se o circuito externo está ligado, se o disjuntor interno do aparelho está fechado e se ouve um som de "pop" ao ligar. Em caso afirmativo, inspecionar o contactor principal e o transformador de controlo.

Além disso, verifique se existem fugas de água no sistema de proteção da água que provoquem um curto-circuito na fonte de alimentação do laser (por exemplo, a proteção da água JGHY12570 instalada no lado com a fonte de alimentação do laser, logo abaixo), um curto-circuito na bomba de água 107 ou a utilização de um disjuntor interior subdimensionado.

6. Arcos de fios de alta tensão?

Esta questão pode ser bastante problemática. Recomenda-se a colocação de uma manga de isolamento de alta tensão sobre o fio de alta tensão.

7. O tamanho do gráfico de corte é demasiado grande ou demasiado pequeno?

Verifique se o tamanho do gráfico de saída é consistente, se existem alterações na posição da altura do eixo Z e se os ficheiros de calibragem necessitam de ajustes.

8. Cores diferentes no centro e à volta da imagem cortada?

Ajustar o coeficiente de focagem e o ponto de focagem do eixo W.

9. Marcas danificadas ou pontos mais grosseiros durante a marcação?

Verificar a dinâmica e a placa DA.

10. Deslocação da posição do gráfico de marcação?

Verificar a deslocação do eixo X ou Y no espelho de varrimento, encontrar o ponto central e ajustar a posição do eixo XY de acordo com a direção de deslocamento real.

11. O eixo XY do espelho de varrimento oscila aleatoriamente quando é ligado e o motor dinâmico produz ruídos anormais?

Substituir a fonte de alimentação do interrutor de ±12±15V; substituir a fonte de alimentação do interrutor de ±12±28V.

12. Não há saída de laser?

Verificar se o fluxo de água de retorno do chiller é normal, se há alterações na posição do eixo W, se a fonte de alimentação do laser DC48V32A está a funcionar corretamente e outros problemas relacionados com o tubo do laser.

13. Não aparece nenhum ecrã no painel de controlo quando é ligado?

Verificar se a fonte de alimentação do interrutor 5V12V24V está a funcionar corretamente e inspecionar o painel do visor.

14. O painel de controlo funciona mal e a máquina não regressa à origem quando é ligada?

Substituir o cartão de controlo offline.

15. O eixo Z não alimenta o material ou move-se fracamente?

As causas potenciais incluem problemas com o motor de alimentação do eixo Z, problemas com o controlador, rolamentos ou objectos estranhos que causem obstrução.

16. O tubo de vidro não emite luz?

O controlo de saída do tubo de vidro inclui principalmente o tubo laser, a fonte de alimentação do laser, o sistema de circulação de água e o sinal de saída. O sinal de saída consiste no sinal de saída PWM do cartão de controlo, no sinal de proteção da água e no sinal do interrutor da porta.

Se o tubo de laser não emitir luz, o foco deve estar no tubo de laser, na fonte de alimentação do laser, no sistema de circulação de água e no sinal de saída.

Em primeiro lugar, verificar se a fonte de alimentação do laser está a funcionar normalmente, se existem anomalias nos tubos internos e externos do tubo do laser e se o sistema de circulação de água está normal.

Caso contrário, substituir ou ajustar em conformidade. Se tudo estiver normal, considere o sinal de saída.

Em primeiro lugar, testar o tubo laser e a fonte de alimentação do laser utilizando o método do sinal de curto-circuito. Se isto funcionar, não há problemas com o tubo do laser ou com a fonte de alimentação do laser e o problema reside no interrutor de proteção da água, no relé, no interrutor da porta ou no sinal PWM do cartão de controlo.

Se este método falhar, o problema está no tubo do laser ou na fonte de alimentação do laser e pode utilizar o método de substituição para resolver o problema.

17. O tubo laser RF não emite luz?

Verificar se a circulação da água está desimpedida e se a alimentação eléctrica do laser arranca normalmente.

Em primeiro lugar, testar se a tensão de 48 V CC da fonte de alimentação do laser é normal. Verificar a condutividade dos pinos 4 e 13 no conetor de 25 pinos do tubo do laser; a condutividade indica que o sinal de proteção contra a água está normal. Caso contrário, verificar a proteção contra a água.

Testar a tensão entre os pinos 7 e 20; uma tensão CC de 4-5V quando não se pressiona a predefinição ou o arranque e de 1-3V quando se pressiona a predefinição ou o arranque indica um sinal normal (condução de baixo nível).

Se a água, a fonte de alimentação e estes dois sinais estiverem normais, trata-se geralmente de um problema no tubo laser. Se os sinais forem anormais, isso indica um problema na placa de controlo ou um problema no circuito.

18. A substituição do tubo laser RF mostra "erro de ligação do tubo laser"?

Se o conetor (os fios internos não estão dessoldados nem em curto-circuito), os fios da fonte de alimentação (positivo esquerdo, negativo direito e terra ligados ao terminal negativo) e as ligações de água estiverem normais e o dispositivo continuar a não conseguir ligar-se corretamente depois de reiniciar o chiller e o equipamento, trata-se geralmente de um problema com a placa de circuito de ligação do conetor de 25 pinos ou de incompatibilidade, como tubos encriptados e não encriptados não serem compatíveis com a placa de circuito.

19. Os cortes da máquina de corte estão desalinhados?

(corte de gráficos sobrecortados ou colineares com uma grande distância)

1.) Alimentação de cortes desalinhados:

2.) Não alimentação de cortes desalinhados:

20. Alimentação longa na máquina de alimentação?

Se a máquina de alimentação fizer uma alimentação demasiado longa, isso deve-se normalmente a um interrutor fotoelétrico avariado ou a uma sensibilidade à luz incorrecta do interrutor fotoelétrico. A sensibilidade à luz do interrutor fotoelétrico pode ser ajustada.

Quando os interruptores superior e inferior se acendem simultaneamente enquanto a máquina de alimentação está a funcionar, a máquina de alimentação arranca.

Se a sensibilidade à luz for demasiado elevada, a máquina detectará a luz mesmo quando o material de corte a estiver a bloquear, o que conduzirá a uma sobrealimentação. Neste caso, ajuste o botão de sensibilidade na cablagem do interrutor fotoelétrico até que a luz indicadora se acenda quando o material o estiver a bloquear.

21. Ponto de luz grosseiro na máquina do galvanómetro?

Se a intensidade da luz não for suficiente e o percurso ótico de base e o percurso ótico do expansor do feixe tiverem sido bem ajustados, e a distância focal dinâmica tiver sido bem ajustada, mas o ponto de luz continuar a ser grosseiro, é necessário ajustar a distância entre as duas lentes do expansor do feixe.

Para o nosso expansor de feixe de 3x, normalmente utilizado, o ajuste do diâmetro do ponto do feixe de saída para 13-14 mm dá bons resultados. Também é possível ajustá-lo de acordo com os requisitos de processamento do cliente.

22. Máquina de galvanómetro com autoexcitação dinâmica?

Para a Shanghai Dynamics, ajustar R103 e R28 para regular a autoexcitação e o uivo. Se o ajuste não for eficaz, medir se o veio do motor está em curto-circuito com a caixa da máquina. Durante a medição, desligar o fio de alimentação do motor; caso contrário, este estará continuamente a conduzir.

Se continuar a conduzir depois de desligar o fio de alimentação do motor, utilize uma película isoladora para isolar o motor e a caixa da máquina e, em seguida, ajuste novamente R103 e R28. Se continuar a ser ineficaz depois de resolver estes problemas, substitua os componentes.

23. Marcação incorrecta ou tamanho de corte em máquinas de marcação e corte?

Para uma utilização dinâmica máquinas de marcaçãoO tamanho incorreto sem mover a lente do galvanómetro para cima e para baixo deve-se geralmente a dados de parâmetros de calibração alterados ou errados. A recalibração dos parâmetros do galvanómetro pode resolver o problema.

Nas máquinas de corte, os tamanhos de corte incorrectos são normalmente causados por erros na distância do passo e na contagem de impulsos do condutor. Geralmente, a determinação da contagem de impulsos e o cálculo da distância do passo podem resolver o problema.

24. A máquina de corte inverte a direção da posição inicial quando é ligada?

Este tipo de avaria é normalmente causado por um interrutor de posição inicial danificado. Existem dois tipos de interruptores de posição inicial: os interruptores de proximidade e os interruptores reed (interruptores de controlo magnético). A inversão da direção da posição inicial é geralmente causada por um curto-circuito na bobina do interrutor. A substituição do interrutor pode resolver o problema.

25. Motor da máquina de corteO motor, o fio do motor e o interrutor da fonte de alimentação CC do motor estão avariados?

As manifestações específicas de tais falhas no equipamento são geralmente:

(1) A cabeça do laser não se move

(2) O movimento da cabeça do laser é anormal, com pausas ou tremores durante o funcionamento Nestes casos, começar por observar e medir se a fonte de alimentação comutada de 48V ou 42V DC está a funcionar corretamente.

Uma tensão de alimentação insuficiente ou instável pode causar estes fenómenos. Se a fonte de alimentação comutada funcionar normalmente, considere se a falha está no condutor, no motor ou no fio do motor.

Para determinar se o motor está avariado, verifique primeiro se o próprio motor roda suavemente sem energia e com o fio do motor desligado do condutor. Se a rotação do motor for anormal, pode ser diretamente determinada como uma avaria do motor e substituída. Se o motor funcionar normalmente, medir a bobina do motor.

Para um motor de seis fios, AC, A+ e A- formam um grupo de bobinas; AC e A+ e A- devem ser condutores. BC, B+ e B- formam outro grupo de bobinas, com a mesma situação de condutividade. Se a condutividade for anormal, pode ser diretamente determinada como uma avaria do motor.

Para os controladores de passo Baishan e YAKO, se a fonte de alimentação CC for normal e o fio do motor estiver desligado e a luz indicadora do controlador estiver apagada, pode ser diretamente determinada como uma avaria do controlador. Se não for possível determinar diretamente a avaria, pode utilizar-se o método de substituição para testar.

As avarias no fio do motor são problemas de baixa probabilidade neste tipo de avaria. Se tanto o motor como o acionador tiverem sido excluídos, deve considerar-se o fio do motor. Verifique se existem curto-circuitos e circuitos abertos e utilize um multímetro para efetuar um teste de continuidade detalhado para resolver o problema.

26. O tubo de laser não emite luz?

27. O tubo de laser emite uma luz fraca?

28. Não consegue passar?

29. Não consegue ligar a máquina?

30. A fonte de alimentação do interrutor de 24V está avariada; os eixos X e Y da máquina não se podem mover?

31. O eixo X ou o eixo Y da máquina não se move ou não é alimentado?

32. Desalinhamento do corte da máquina

33. Não é possível detetar o cartão de controlo quando este está ligado à máquina?

34. O corte da câmara é impreciso

35. Não há emissão de luz?

Curto-circuito L e GND; se houver luz contínua, isso indica que a fonte de alimentação do laser e o tubo do laser não têm problemas, apenas problemas de sinal. Faça um curto-circuito entre P e GND para determinar se o interrutor de proteção contra a água está normal. Curto-circuito AIN e 5V; se houver luz contínua, indica que o tubo laser, a fonte de alimentação do laser e a proteção da água estão corretamente ligados.

36. O computador e o equipamento não se conseguem ligar?

Atualizar o controlador D13; também pode ser um problema com o cabo USB.

37. Quando é que um eixo pode ser empurrado manualmente durante o arranque?

Se o eixo não se mover durante o processamento, é geralmente um driver danificado; também pode ser devido a uma folga mecânica na transmissão (por exemplo, se ambos os eixos não se moverem durante o processamento e puderem ser empurrados à mão durante o arranque, e a luz do driver não estiver acesa, isso indica que a fonte de alimentação de 42V está danificada).

38. Desalinhamento numa direção durante o corte?

Aumentar a corrente do condutor; também pode ser um condutor danificado ou um problema no fio do motor.

39. O corte tem um padrão em dente de serra?

Problema com o seletor.

40. Não consegue passar?

O tubo do laser pode estar enfraquecido; o trajeto do feixe pode estar desalinhado; pode também ser a fonte de alimentação do laser.

41. A cabeça do laser atinge a máquina e não pode ser limitada?

O interrutor de origem pode estar danificado ou pode não estar definido no painel de controlo.

42. O corte não sela?

Ajustar as definições da correia e dos parâmetros.

43. A máquina de corte ligada tem luz durante o pré-ajuste mas não durante o processamento?

Trata-se geralmente de um problema do cartão de controlo.

44. As dimensões de corte são incoerentes?

As definições de distância e impulso do eixo não estão corretamente ajustadas.

45. Durante o trabalho, uma pequena secção de uma curva completa é saltada e não cortada, também conhecida como "luz de salto"?

Este problema é geralmente causado pelo afrouxamento da corrediça do carro grande durante a operação de alta velocidade a longo prazo. Basta reajustar as corrediças de ambos os lados do carro grande para resolver o problema.

46. Durante o trabalho, algumas zonas da mesma placa não são cortadas enquanto outras o são?

Este problema é geralmente causado pelo desalinhamento do feixe ou por uma mesa de trabalho irregular. Ajuste o trajeto do feixe e nivele a mesa de trabalho. Por vezes, o desalinhamento do feixe é causado pela deformação do carril, caso em que o carril tem de ser ajustado.

47. Durante o corte, as extremidades por vezes cortam-se uma na outra e por vezes separam-se?

Este problema deve-se geralmente ao afrouxamento dos parafusos de fixação da roda síncrona ou a problemas com os fios do motor. Se houver problemas com os fios do motor, é melhor substituir todo o grupo e não apenas um ou dois fios individuais.

48. No verão, o chiller é propenso a alarmes de temperatura elevada?

Este problema é geralmente causado por tempo quente, má dissipação de calor no chiller ou capacidade de refrigeração insuficiente. Os chillers de bricolage não costumam ter uma capacidade de arrefecimento insuficiente e o problema é normalmente causado por dissipadores de calor sujos ou ventilação deficiente, o que resulta em alarmes.

Os pequenos refrigeradores podem ter uma capacidade de arrefecimento insuficiente; o ajuste da diferença de temperatura e o aumento da temperatura de alarme podem ajudar a resolver o problema.

49. Às vezes emite luz e às vezes não?

Em primeiro lugar, verifique se existem sinais instáveis, incluindo sinais de emissão de luz e sinais do refrigerador. Em seguida, verifique se existem maus contactos no potenciómetro. Finalmente, inspeccione a fonte de alimentação para verificar se existem danos.

50. No arranque, a máquina não regressa à origem e não se pode deslocar.

Este problema deve-se geralmente ao facto de o pequeno motor do carro não estar ligado. Em condições de arranque, a cabeça do laser pode ser facilmente empurrada à mão. A causa da falha é normalmente uma fonte de alimentação de 48V danificada ou uma auto-proteção. Desligue a máquina durante dez minutos e volte a ligá-la; se o problema persistir, substitua a fonte de alimentação de 48V.

51. A luz do tubo de laser torna-se fraca depois de cortar durante alguns minutos?

Este problema tem geralmente três causas possíveis: um problema com a fonte de alimentação, um tubo laser danificado ou uma frequência de emissão de luz incorrecta para o tubo laser no software.

52. Uma carruagem de grandes dimensões treme violentamente em movimento?

Este problema é normalmente causado por problemas com os fios de limite do servo ou com os interruptores de limite. A substituição dos fios ou dos interruptores de limite deve resolver o problema.

53. Duas cabeças de laser movem-se de forma errática?

Isto deve-se geralmente a uma placa de controlo danificada, que produz sinais incorrectos.

54. Por vezes, é necessário ligar dois padrões, mas estes não se alinham quando são cortados?

Este problema é causado pelo eixo de acionamento da alimentação e pelo pequeno carro perfil de alumínio não estão paralelos. O carro pequeno não pode ser ajustado; o eixo de acionamento da alimentação deve ser ajustado para resolver o problema.

55. O corte tem um padrão em dente de serra?

A corrediça está solta ou danificada, a correia está solta, a roda síncrona da correia está excêntrica, o valor da curvatura é demasiado elevado, a velocidade de curva é rápida, a lente não está apertada, etc.

56. A potência do tubo laser é instável; a gravação é boa no início mas varia em profundidade após alguns dias?

O tubo laser e a fonte de alimentação estão instáveis.

57. Não há emissão de luz?

O interrutor do nível de água tem uma fuga.

58. A fonte de alimentação do laser está a formar arcos voltaicos?

A área de soldadura não está corretamente ligada, não foi aplicado silicone, o fio de alta tensão está a tocar no metal.

59. Não consegue passar?

Desalinhamento do feixe, lente suja ou solta, distância focal incorrecta, atenuação da potência do tubo do laser.

60. A máquina não arranca?

Paragem de emergência, fonte de alimentação externa, contactor.

61. O eixo XY não se está a mover?

Condutor danificado, problemas no fio ou no conetor do motor, roda síncrona com correia solta, fonte de alimentação de 42V danificada.

62. O ecrã não está a acender?

A fonte de alimentação de 24V está danificada ou o cabo de ligação entre a placa de controlo e o painel de visualização está danificado.

63. Mau efeito de corte?

A luz amarela à volta da área de corte não está correcta, o sopro de ar é insuficiente.

64. Ocorre queima de cantos ou escória ao cortar peças em ângulo reto?

Quando se utiliza uma máquina de corte a laser para cortar peças em ângulo reto feitas de aço carbono ou aço inoxidável, podem surgir problemas como a queima de cantos ou escórias devido a vários factores como o processo e os parâmetros de corte.

Com base nos conselhos de um engenheiro da nossa empresa com dez anos de experiência, existem três soluções principais:

Em conclusão, este guia de resolução de problemas de máquinas de corte a laser é um recurso valioso para quem procura otimizar o desempenho da sua máquina.

Com soluções para uma vasta gama de problemas comuns, bem como dicas para cortar uma variedade de materiais, este guia é uma leitura obrigatória tanto para principiantes como para profissionais experientes.

Seguindo as soluções passo a passo descritas neste artigo, poderá resolver rápida e eficazmente quaisquer problemas que possa encontrar na sua máquina de corte a laser.

Quer esteja a lidar com cantos afiados, pouca precisão ou ruído anormal, este guia tem tudo o que precisa.

Por isso, não deixe que problemas comuns o impeçam - tire partido dos conhecimentos e da experiência oferecidos neste recurso abrangente e obtenha os resultados exactos de que necessita.