Já se interrogou sobre como conseguir cortes precisos em chapas grossas de aço inoxidável utilizando lasers? Este artigo aborda os métodos de depuração essenciais e as competências necessárias para um desempenho ótimo do corte a laser. Desde a seleção do bocal certo e o ajuste da frequência até à afinação da relação de trabalho e da focagem, aprenderá técnicas essenciais para melhorar a qualidade e a eficiência do corte. Desvende os segredos por detrás de cortes a laser perfeitos e eleve os seus projectos de metalurgia com estas dicas de especialistas.

As chapas de aço inoxidável são um material popular entre os utilizadores de várias indústrias. Os produtos fabricados com chapas de aço inoxidável apresentam um excelente desempenho e têm uma vida útil relativamente longa. Isto faz com que sejam amplamente utilizados no fabrico de maquinaria, engenharia de construção, fabrico de utensílios de cozinha, veículos ferroviários e outras indústrias.

Atualmente, a maioria dos fabricantes opta por corte a laser quando se trata de chapas de aço inoxidável. No entanto, o corte de chapas grossas de aço inoxidável de alta qualidade requer certas competências.

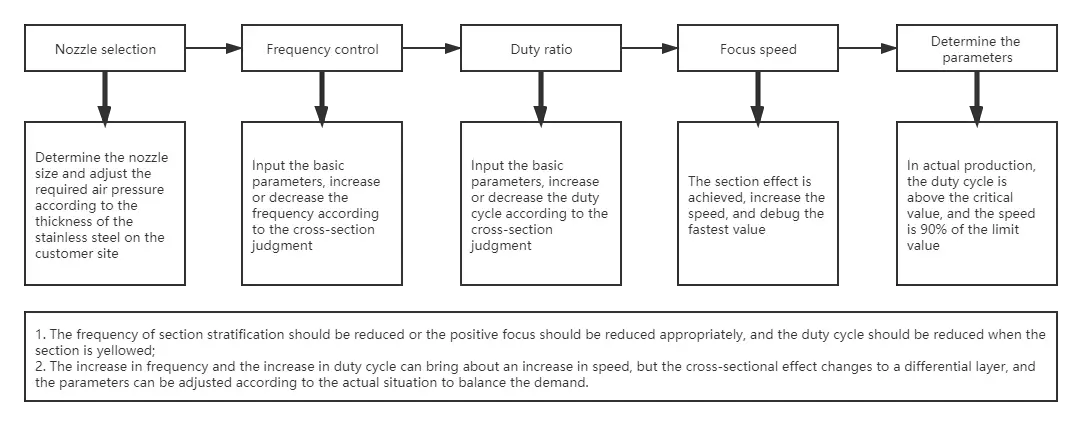

O diâmetro do bocal determina a forma do fluxo de ar na incisão, a área de difusão do gás e a taxa de fluxo de gás. Estes factores podem afetar tanto a remoção do material fundido como a estabilidade do processo de corte.

Um maior fluxo de ar na incisão pode resultar em velocidades mais rápidas e, quando combinado com o posicionamento adequado da peça de trabalho dentro do fluxo de ar, pode aumentar a capacidade do jato para remover o material fundido.

Para aço inoxidável mais espesso, recomenda-se um diâmetro de bocal maior e uma definição de pressão de ar mais elevada. É importante assegurar que a pressão e o caudal estão equilibrados, de modo a obter um corte de secção transversal normal.

Nota: Pressão do ar a um caudal fixo e diferentes tamanhos de bocal

Quando se corta aço inoxidável mais espesso, deve ser utilizado um bocal de maior dimensão, juntamente com uma regulação da válvula proporcional e um caudal maiores para manter a pressão necessária e obter um efeito de secção transversal normal.

Para garantir o efeito de corte e proteger o bocal contra danos, é necessário efetuar um teste coaxial antes do processo de corte. Isto implica testar o alinhamento do bocal e do feixe de saída do laser para garantir que são coaxiais.

Eis um método de teste sugerido: colar um papel transparente na superfície da extremidade de saída do bocal, ajustar a potência de saída do laser para perfurar, observar se existe um orifício central no papel de fita transparente e a posição do orifício central, e ajustar simultaneamente o parafuso de ajuste na pega da cavidade do espelho até que o orifício perfurado a laser no papel de fita transparente coincida com o centro do bocal.

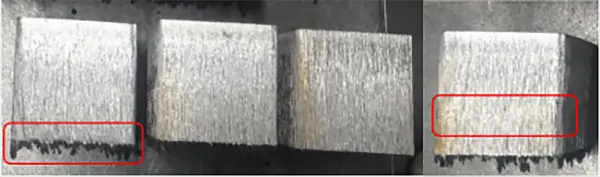

O efeito da mudança de frequência no corte de aço inoxidável chapa de açoQuando a frequência diminui de 500 para 200Hz, o efeito da secção transversal de corte torna-se mais fino e a estratificação melhora lentamente. No entanto, se a frequência for fixada em 100Hz, o material não pode ser cortado e torna-se anti-azul.

Ao alterar a frequência, é possível identificar a gama de frequências ideal para o corte.

Para garantir a melhor secção transversal de corte, é essencial assegurar que o número de impulsos e a energia de um único impulso sejam perfeitamente combinados.

| Frequência | 500 HZ | 400 HZ | 300 HZ | 200 HZ |

| Rácio de funcionamento | 55% | 55% | 55% | 55% |

Quando corte de aço inoxidável é crucial ajustar corretamente o rácio de funcionamento. Um rácio de serviço de 53% é considerado o valor crítico. Se a relação de serviço for reduzida para além deste ponto, podem aparecer marcas não cortadas na superfície inferior, a secção pode tornar-se áspera e pode ocorrer delaminação. Por outro lado, aumentar a taxa de utilização para 60% pode fazer com que a superfície de corte fique amarela.

| Frequência | 200 HZ | 200 HZ | 200 HZ | 200 HZ |

| Rácio de funcionamento | 52% | 53% | 55% | 60% |

A espessura, o material e a qualidade do corte podem variar consoante o foco escolhido.

É necessário ajustar o foco de acordo com o material e a espessura que está a ser cortado.

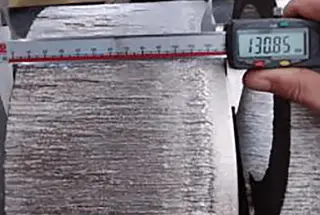

Para determinar rapidamente o foco de corte ideal, recomenda-se a medição do foco zero real antes do corte e, em seguida, consultar apenas os parâmetros do processo de corte.

| Frequência | 200 HZ | 200 HZ | 200 HZ | 200 HZ |

| Rácio de funcionamento | 52% | 53% | 55% | 60% |

Nota: O método acima indicado destina-se à depuração de parâmetros, mas o valor específico tem de ser determinado com base na potência do laser e na espessura das placas.