No mundo em rápida evolução do corte de metais, trava-se uma batalha entre o laser e o plasma. À medida que a tecnologia avança, a paisagem muda, desafiando suposições de longa data. Junte-se a nós para explorar os desenvolvimentos de ponta que estão a remodelar a indústria e descubra como a ascensão dos lasers de ultra-alta potência está a revolucionar a forma como cortamos metal. Prepare-se para mergulhar numa comparação fascinante entre estes dois titãs da metalurgia.

A evolução da tecnologia de corte a laser reformulou significativamente o panorama do fabrico de metais. Historicamente, o corte a laser dominava o processamento de chapas finas com menos de 10 mm, enquanto o corte a plasma tinha uma clara vantagem na gama de espessuras de 30-50 mm devido à sua velocidade superior. No entanto, o advento dos lasers de vários quilowatts, particularmente a adoção generalizada de sistemas de 60 kW, expandiu drasticamente as capacidades de corte a laser para aplicações de chapa média e grossa.

Este salto tecnológico precipitou um declínio acentuado no mercado do corte por plasma, com os sistemas laser a suplantarem gradualmente o plasma em numerosos cenários de aplicação. A rápida ascendência do corte a laser pode ser atribuída a dois factores principais: a maturação da tecnologia de laser de fibra de alta potência e a procura crescente de indústrias como a construção em aço, a construção naval, a indústria aeroespacial e a energia nuclear, que exigem um processamento eficiente e de alta precisão de chapas grossas.

O entusiasmo da indústria pelos lasers de vários kilowatts tem sido implacável, permeando rapidamente o sector do laser. No entanto, esta tendência tem tido os seus detractores, particularmente no que diz respeito às máquinas de corte a laser de 60kW recentemente introduzidas, que suscitaram um debate considerável entre os profissionais da indústria.

Contrariamente ao ceticismo inicial, a procura no mercado de sistemas de corte a laser de 60 kW ultrapassou a oferta disponível num período de tempo extremamente curto, inferior a seis meses. Nomeadamente, o sector da construção em aço demonstrou uma forte preferência por estes cortadores laser de potência ultra elevada, investindo repetidamente neles para substituir os sistemas de corte por plasma. Esta tendência parece contradizer as dúvidas anteriores e sublinha o potencial transformador dos lasers de ultra-alta potência nos processos de corte de metais.

O impacto destes sistemas laser avançados vai muito para além da substituição do processo tradicional, oferecendo novas possibilidades em cenários de aplicação e alterando fundamentalmente o panorama do fabrico de metais. À medida que a tecnologia continua a evoluir, promete desbloquear mais eficiências e capacidades no processamento de chapas grossas em vários sectores industriais.

A substituição do corte por plasma pela tecnologia laser está a acelerar.

Mesmo antes da adoção generalizada do corte a laser, o corte por plasma era o processo mais maduro na metalurgia. Utilizava o calor de um arco de plasma de alta temperatura para fundir localmente o metal no corte, e o impulso do plasma de alta velocidade era utilizado para ejetar o metal fundido, formando um corte. O corte por plasma era conhecido pela sua qualidade e custo razoáveis. Nessa altura, o corte por plasma ainda era amplamente utilizado nos segmentos de chapas finas e médias devido à sua rápida velocidade de corte e suavidade kerf.

No entanto, com o aparecimento do corte a laser, este começou a ter um certo impacto no corte a plasma. No domínio do corte de chapas finas, os lasers de fibra de nível quilowatt têm uma vantagem absoluta sobre o corte por plasma em termos de qualidade e eficiência. A sua alta precisão, corte estreito, zona afetada pelo calor mínima, arestas sem rebarbas e velocidade de corte rápida tornaram-nos a escolha preferida neste campo. Em contrapartida, as desvantagens do corte por plasma tornaram-se cada vez mais evidentes.

Para contrariar o impacto do corte a laser, os fabricantes de equipamento desenvolveram máquinas de corte a plasma mais refinadas para resolver problemas como superfícies de corte ásperas e má perpendicularidade. Ao reduzir o tamanho da abertura do bocal, é criado um arco altamente comprimido, aumentando significativamente a densidade da corrente para alcançar uma maior precisão de corte e acabamento da superfície. No entanto, o corte por plasma no domínio das chapas finas ainda não pode competir com o corte por laser em termos de eficiência de processamento, precisão e respeito pelo ambiente.

Com o aumento da espessura dos materiais processados, o corte a laser de nível de kilowatt também enfrentou desafios. No segmento das chapas médias e grossas de 30-50 mm, a velocidade de corte do corte a laser era significativamente inferior à das máquinas de corte a plasma de precisão, que mantiveram a sua posição neste domínio.

Em 2020, o advento da tecnologia de corte a laser de dez quilowatts injectou uma nova vida no processamento de metais, ajudando na transformação e atualização das indústrias tradicionais. Nessa altura, o corte a laser entrou na era dos dez kilowatts e iniciou uma segunda ronda de desafios contra o plasma, disputando ferozmente o vasto mercado do corte a plasma.

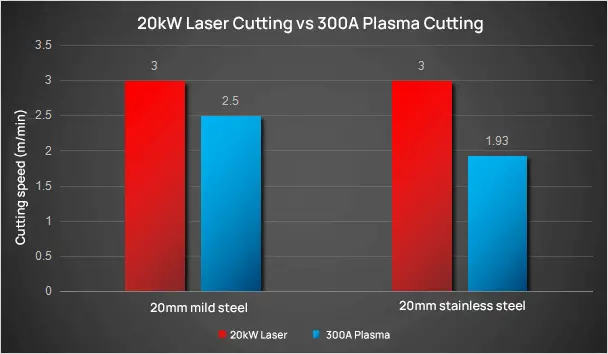

Para aço-carbono/aço inoxidável até 20 mm de espessura, um sistema de corte a laser de 20 kW ultrapassa a eficiência de um cortador de plasma de 300 A. No entanto, o custo inicial de aquisição do corte a laser é significativamente mais elevado do que o do corte a plasma, deixando os utilizadores indecisos entre as duas opções. Ainda era demasiado cedo para discutir uma substituição completa.

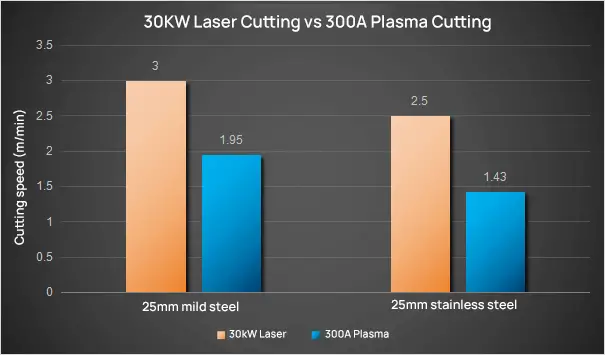

Em 2022, a adoção generalizada da tecnologia laser de 30kW começou verdadeiramente a abalar a posição dominante do corte por plasma, tendo um impacto especial no mercado das chapas de espessura média a grossa.

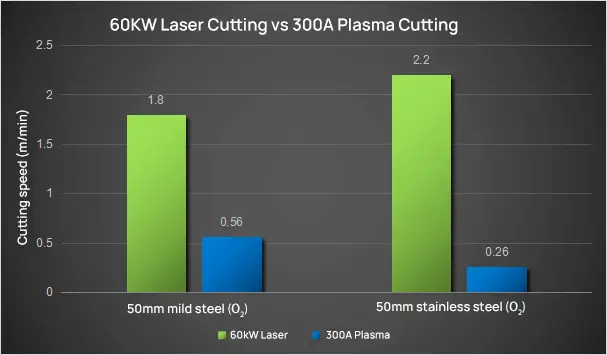

Em 2023, o rápido avanço da tecnologia doméstica de laser de fibra de ultra-alta potência levou ao surgimento de lasers de 60kW, que realmente romperam as limitações de espessura de corte e mais uma vez desafiaram o corte a plasma.

Em termos de eficiência e qualidade de corte, o corte a laser de 60kW tem agora a capacidade de substituir completamente o corte a plasma. Atualmente, o corte a laser e o corte a plasma estão em pé de igualdade em termos de benefícios económicos globais, dominando cada um metade do mercado. O corte a laser de ultra-alta potência revela uma perspetiva de aplicação extremamente ampla.

Nos últimos anos, as aplicações de corte a laser registaram um crescimento exponencial, impulsionado pela evolução da procura nas indústrias a jusante e pela diminuição dos custos dos sistemas laser de alta potência. Este aumento é particularmente evidente nos sectores de fabrico de precisão, onde as capacidades da tecnologia se alinham com requisitos de produção cada vez mais rigorosos.

Embora o corte por plasma continue a ser uma opção viável para materiais mais espessos, enfrenta limitações quando processa chapas metálicas com menos de 6 mm de espessura, especialmente para aplicações que exigem uma elevada precisão de corte. O calor intenso gerado durante o corte por plasma pode levar à distorção térmica e à deformação das arestas, comprometendo a estabilidade dimensional de peças finas.

Por outro lado, o corte a laser surgiu como o método preferido para uma vasta gama de materiais, apresentando vantagens de processo distintas. A sua precisão e versatilidade são particularmente benéficas quando se trabalha com materiais de elevado ponto de fusão, ligas resistentes ao calor e ligas super-duras. O feixe de laser focado permite zonas afectadas pelo calor mínimas, resultando em cortes mais limpos e distorção reduzida do material. Além disso, o corte a laser destaca-se no processamento de materiais semicondutores, substratos não metálicos e materiais compostos avançados, oferecendo uma precisão e qualidade de arestas sem paralelo. A capacidade desta tecnologia para lidar com diversos materiais com elevada precisão posicionou-a como uma pedra angular nos processos de fabrico modernos, desde componentes aeroespaciais a microeletrónica.

| Corte a laser de fibra | Corte a plasma | |

| Princípio | Um altolaser de densidade de potência é utilizado para varrer a superfície do material, aquecendo-o rapidamente a temperaturas que variam de milhares a dezenas de milhares de graus Celsius. Isto faz com que o material derreta ou vaporize, e o material derretido ou vaporizado é então removido da fenda com um gás de alta pressão. | Com oxigénio ou azoto como gás de trabalho, um arco de plasma de alta temperatura e alta velocidade serve como fonte de calor, fundindo localmente o metal a cortar. O metal fundido é então removido por um fluxo de ar de alta velocidade, formando uma fenda estreita. |

| Material | Materiais metálicos, materiais metálicos especiais e materiais não metálicos | Aço carbono, aço inoxidável, alumínio, cobre, ferro fundido e outros materiais metálicos |

| Espessura de corte | Placa de espessura média | Placa fina média |

| Precisão de corte | Maquinação de acabamento (até 0,2 mm) | Maquinação em bruto (até 1 mm) |

| Largura da fenda | Muito pequeno (0,2 ~ 0,3 mm) | Pequeno |

| Zona afetada pelo calor | Muito pequeno (largura 0,1 mm) | Pequeno |

| Deformação da placa | Muito pequeno | Pequeno |

Ao substituir algumas funções de perfuração por corte a laser, pode ser necessário comprar uma máquina de prensagem a frio para completar o processo de dobragem subsequente.

Esta é uma consideração comum para os clientes quando aquisição de uma máquina de corte a laser.

| Item | Corte a laser de fibra | Corte a plasma | Vantagens do laser de fibra |

| Precisão de posicionamento | 0,14 mm | 0,4 mm | Elevada precisão |

| Perpendicularidade da secção | 0.2mm(40mm) | 5mm(40mm) | Não é necessário acabamento |

| Largura da fenda | 0,2-1,5 mm | 2-5mm | Guardar materiais |

| Aresta reservada e aresta comum | 3-4mm | 10 mm | Guardar materiais |

| Zona afetada pelo calor | 0,1-0,4 mm | 0,5-2,0 mm | Pequena deformação |

| Qualidade da secção | Excelente, menos escórias penduradas | Normal | Não é necessário retificar |

| Velocidade de corte (dentro de 20 mm) | Muito rápido | Normal | Elevada eficiência de produção |

| Fazer um pequeno furo | Rácio diâmetro-profundidade: 10-20% | Não é possível cortar o furo | Guardar perfuração máquina e transferência |

| Biselagem | Biselagem | Geralmente não | Máquina de biselar de poupança |

| Ambiente de trabalho | Limpo | O fumo encheu a casa | Saúde e proteção do ambiente |

A crescente popularidade dos lasers de alta potência permitiu que o equipamento de corte a laser ultrapassasse o limite de espessura.

Anteriormente, o volume de vendas de lasers de alta potência era muito baixo, e a aplicação do corte a laser foi restringida pela espessura durante muito tempo.

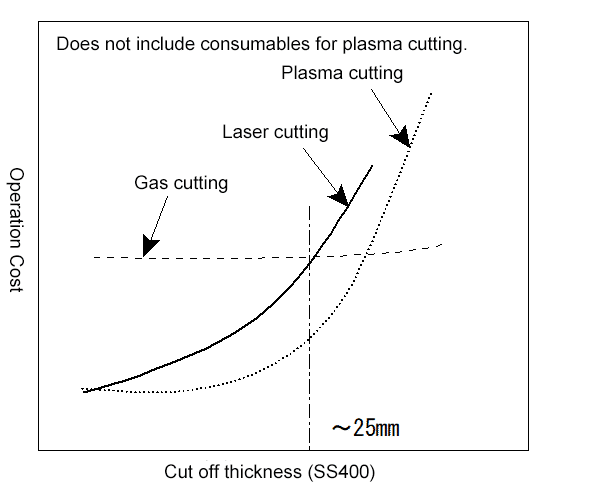

Tradicionalmente, corte por chama foi considerado como tendo a mais ampla gama de espessuras de chapa, sendo adequado para o processamento de chapas espessas e extra-espessas com requisitos de baixa precisão e tendo vantagens óbvias de velocidade para chapas com espessura superior a 50 mm.

O corte por plasma, por outro lado, tem uma vantagem óbvia em termos de velocidade na gama de 30-50 mm, mas não é adequado para chapas extremamente finas (<2 mm).

Por outro lado, o corte a laser, que utiliza principalmente lasers de nível quilowatt, tem vantagens óbvias em termos de velocidade e precisão para chapas inferiores a 10 mm.

Nos últimos anos, com a crescente popularidade dos lasers de alta potência, o equipamento de corte a laser tem-se infiltrado lentamente no mercado dos equipamentos de espessura média. corte de chapa mercado.

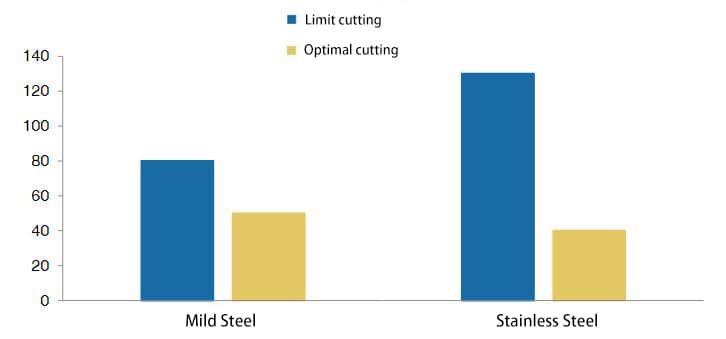

Inclui-se a espessura de corte limite e a espessura de corte óptima para uma máquina de corte a laser de 20kW watt (mm).

O aumento da potência resulta num aumento da espessura de corte e da eficiência do equipamento.

De acordo com as estatísticas, a máquina de corte a laser de 20 kW alcançou uma espessura de corte óptima de 50 mm para o aço macio e de 40 mm para o aço inoxidável.

As chapas de aço são geralmente classificadas como chapas finas ( 60mm) com base na sua espessura.

Com uma potência de corte de 10000 watts, o equipamento de corte a laser pode agora cortar chapas médias e a maioria das chapas grossas, expandindo as suas aplicações para o campo das chapas médias.

Além disso, os lasers de alta potência também resultam numa maior eficiência de corte.

Por exemplo, a eficiência de corte de uma máquina de corte a laser de 30000 watts num material macio de 50 mm chapa de aço pode ser aumentado em 88% em comparação com uma máquina de 20000 watts.

Ver também:

Vantagens do corte a laser de fibra de alta potência em relação ao corte a plasma

| Espessura | 15kW (m/min) | 20kW (m/min) | 30kW (m/min) | Melhoria da eficiência (30kW sobre 20kW) |

| 8 | 11 | 15 | 22 | 47% |

| 10 | 8 | 11 | 17 | 55% |

| 14 | 5 | 6 | 7.5 | 25% |

| 20 | 1.5 | 2.5 | 4.5 | 80% |

| 30 | 0.9 | 1.2 | 1.6 | 33% |

| 40 | 0.35 | 0.6 | 1 | 67% |

| 50 | 0.2 | 0.4 | 0.75 | 88% |

No domínio da média espessura corte de chapaO custo do corte a laser é significativamente inferior ao do corte a plasma.

O corte por plasma é um dos principais métodos utilizados no domínio das chapas grossas, no entanto, o custo do corte por laser é inferior por duas razões:

Por exemplo, ao cortar uma chapa de aço-carbono com 30 mm de espessura, o custo de funcionamento por metro para o corte a laser de 12 kW, o corte a laser de 20 kW e o corte a plasma de 300 A é de 3,05 yuan/metro, 1,32 yuan/metro e 3,13 yuan/metro, respetivamente.

O método de corte a laser de 20kW poupa 57,8% em custos operacionais em comparação com o método de corte a plasma de 300A, proporcionando uma vantagem significativa em termos de custos.

Comparação de custos entre corte a laser e corte a plasma

| Rubrica de custos | Corte a laser (12KW) | Corte a laser (20kW) | Corte por plasma (300A) |

| Partes vulneráveis do equipamento (yuan / hora) | 5 | 5 | 70 (elétrodo, bocal, anel de vórtice, etc.) |

| Consumo de oxigénio (yuan/hora) | 60 | 80 | 80 |

| Partes vulneráveis do equipamento (yuan/hora) | 10 (espessura da placa > 20mm) | 10 (espessura da placa > 20mm) | 12 |

| Manuseamento (1 pessoa) + polimento (2 pessoas) | 0 | 0 | 60 |

| Custo fixo (yuan/hora) | 0 | 0 | 60 |

| Perfuração/posicionamento/transferência (3 pessoas + equipamento) | 65(75) | 85(95) | 282 |

| Velocidade de corte (aço-carbono de 14 mm) | 4m/min | 6m/min | 3,4m/min |

| Custo de exploração por metro | 65 / 60 / 4m = 0,27 yuan/m | 85 / 60 / 6m = 0,24 yuan/m | 282 / 60 / 3,4m = 1,38 yuan/m |

| Velocidade de corte (aço-carbono de 30 mm) | 0,41m/min | 1,2 m/min | 1,5 m/min |

| Custo de exploração por metro | 75 / 60 / 0,41m = 3,05 yuan/m | 95 / 60 / 1,2m = 1,32 yuan/m | 282 / 60 / 1,5m = 3,13 yuan/m |

De acordo com a nossa experiência anterior, a comparação entre as máquinas de corte a laser e as máquinas de corte a plasma é a seguinte:

As máquinas de corte a laser não causam qualquer dano à peça de trabalho, ao passo que as máquinas de corte a plasma podem causar alguns danos na chapa, especialmente se a tocha ou o bocal da máquina de corte a plasma encontrar problemas durante o processo de corte.

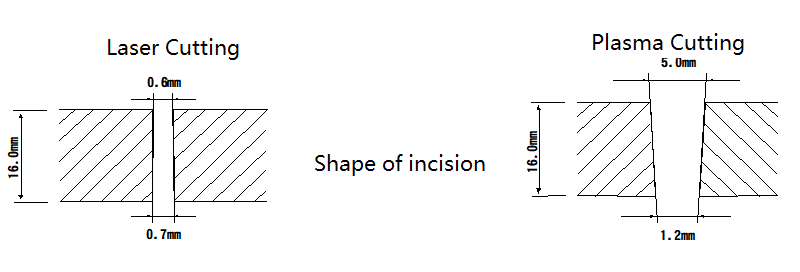

O raio laser é focado em pontos minúsculos, resultando numa ranhura de corte estreita para a máquina de corte a laser. Em contrapartida, a ranhura de corte da máquina de corte a plasma é ligeiramente mais larga.

As máquinas de corte a laser têm uma velocidade de corte mais rápida, com algumas máquinas capazes de atingir velocidades de até 10 metros por minuto, em comparação com as máquinas de corte a plasma.

A superfície de corte produzida pelas máquinas de corte a laser é lisa e sem rebarbas, resultando em cortes de alta qualidade.

É também um processo de corte sem contacto.

A área afetada pelo calor é mínima e quase não há deformação térmica da peça de trabalho, o que elimina a necessidade de processamento secundário e evita arestas viradas para baixo.

No entanto, as máquinas de corte a laser têm uma espessura de chapa limitada e um custo de processamento mais elevado.

Por outro lado, as máquinas de corte por plasma podem cortar uma vasta gama de chapas de aço, de 6 mm a 40 mm, com modelos e potências variáveis.

Têm um custo de processamento mais baixo e requerem menos competências do operador em comparação com as máquinas de corte a laser.

A máquina de corte a laser tem uma elevada precisão, com uma exatidão de posicionamento de 0,05 mm e uma exatidão de reposicionamento de 0,02 mm, mas requer um ambiente de trabalho rigoroso.

Por outro lado, embora as máquinas de corte a plasma possam não ter o mesmo nível de precisão que as máquinas de corte a laser, têm um baixo requisito de ambiente de trabalho e mobilidade, e uma vasta gama de capacidades de corte.

Estas vantagens tornam a máquina de corte a laser adequada para o corte de peças com formas complicadas e requisitos de elevada precisão.

No entanto, a espessura de corte é limitada e, normalmente, só é utilizada para cortar chapas com menos de 8 mm de espessura.

A desvantagem do corte por plasma é o facto de ser difícil cortar chapas grossas, especialmente chapas com mais de 20 mm.

Para cortar estas chapas mais grossas, é necessária uma potência de plasma mais elevada, o que aumenta o custo do equipamento.

1. Quadro comparativo do corte a laser e do corte a plasma

| Corte a laser (laser CO2 4kW) | Corte por plasma (O2 plasma 230A) | ||

|---|---|---|---|

| Materiais cortáveis | Metal: aço-carbono, baixo liga de açoaço inoxidável, aço de alta liga, alumínio, liga de cobre, etc; Não metálicos: cerâmica, plásticos, borracha, madeira, couro, tecido, papel, película, etc. | Aço de alta liga, como o aço-carbono, o aço de baixa liga e o aço inoxidável. Outros materiais não metálicos de elevada viscosidade (borracha, película, etc.), materiais frágeis (cerâmica, vidro, etc.) não podem ser processados. | |

| Espessura máxima de corte | 25mm (aço macio) | 150mm(ss, ms) | |

| Velocidade de corte (mm/min) | Espessura < 1 | >10,000 | Não é possível cortar |

| 2 | 7,000 | Não é possível cortar | |

| 6 | 3,000 | 3,700 | |

| 12 | 1,800 | 2,700 | |

| 25 | 500 | 1,200 | |

| 50 | Não é possível cortar | 250 | |

| > 100 | Não é possível cortar | - | |

| Largura da ranhura | Estreito | Muito largo | |

| Cerca de 0,6 mm para o aço macio de 16 mm corte de aço | Cerca de 0,5 mm para corte de aço macio de 16 mm | ||

| Tamanho do corte precisão (deformação de corte) | Muito bom | Normal | |

| Erro ±0,15mm | Erro 0.5~1mm | ||

| Vantagem | ・Capaz de maquinação de alta precisão. | ・Portátil | |

| ・Há muito pouca deformação térmica. | ・Corte de alta velocidade com baixo custo | ||

| Desvantagem | ・O tempo necessário para fazer furos aumenta significativamente com o aumento da espessura da placa. ・A qualidade da superfície processada depende do estado da superfície do material. ・Variações em composição do material pode afetar a qualidade da superfície de corte. | ・O elétrodo e o bocal têm uma vida útil curta, sendo necessárias duas mudanças por dia. ・O corte tem uma grande largura e uma deformação significativa. ・A largura e a forma do corte podem ser alteradas devido ao desgaste do bocal e do elétrodo. ・O processo de corte gera um ruído alto. ・Produz-se uma grande quantidade de pó. ・ Os furos têm um grande diâmetro (variando de φ12mm a φ16mm). ・É difícil cortar materiais magnetizados. | |

2. Comparação da ranhura de corte para corte a laser e corte a plasma

3. Vida útil dos consumíveis do plasma de oxigénio.

| Método de corte | Tipo de elétrodo | O tratamento dos eléctrodos. | Vida útil do elétrodo | Vida útil do bico |

|---|---|---|---|---|

| Corte por plasma de oxigénio. | Tipo S | Desenvolvimento inicial | 60 min | 45 min |

| Tipo F | Inserir a versão modificada | 120 min | 60 min | |

| Tipo LL | Inserção de metais especiais. | 180 min | 60 min | |

| Corte por plasma de oxigénio com adição de água | Semelhante ao tipo F | Inserir a versão modificada | 120 min | 150 min |

1 ciclo de abertura/fecho do arco, 1 min de comparação da longevidade dos ensaios de resistência (valor da corrente de corte: 250A)

4. A relação entre a espessura da placa e o custo.

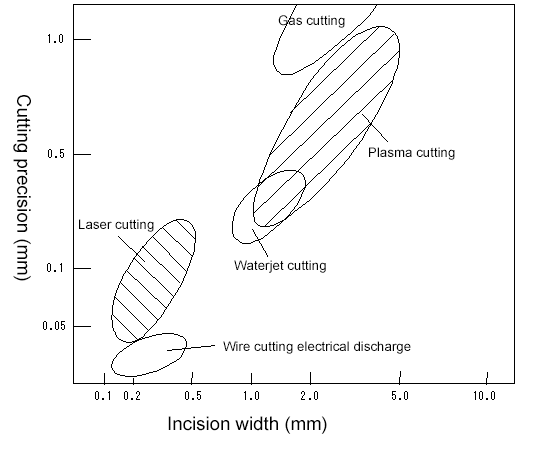

5. A largura da incisão e a precisão de corte de vários métodos de corte.

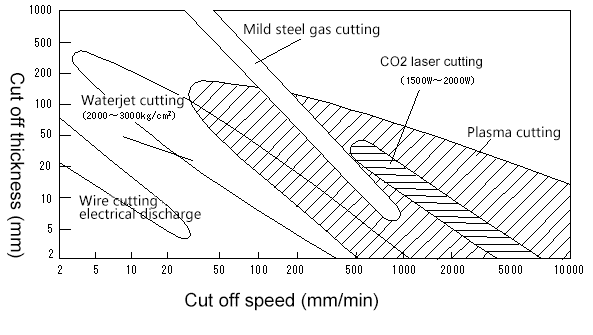

6. Condições de corte de vários métodos de corte.

Um método de processamento que utiliza alta temperatura arco de plasma calor, utilizando oxigénio ou azoto como gás de trabalho, para fundir e vaporizar a incisão de uma peça metálica.

O impulso do fluxo de plasma de alta velocidade é então utilizado para remover o metal fundido, resultando na formação de uma costura de ranhura.

Ver também:

O laser gerado pelo dispositivo laser é transmitido através de uma série de espelhos e focado na superfície da peça de trabalho por uma lente de focagem, fazendo com que o ponto quente na peça de trabalho derreta ou vaporize e forme uma fenda.

Simultaneamente, o gás auxiliar é utilizado no processo de corte para remover a escória da fenda, atingindo assim o objetivo do processamento.

Ver também:

O corte por plasma é um processo versátil adequado a uma vasta gama de materiais metálicos, destacando-se particularmente no corte de chapas médias a espessas. As suas vantagens incluem velocidades de corte rápidas, larguras de corte estreitas, zonas afectadas pelo calor mínimas (HAZ), distorção reduzida da peça de trabalho e operação económica. O processo utiliza um arco de plasma de alta temperatura para fundir e expelir material, permitindo um corte eficiente de metais condutores.

No entanto, o corte por plasma tem limitações. Normalmente, produz um ligeiro ângulo de bisel de 0,5-1,5 graus na aresta de corte, o que pode exigir um processamento secundário para aplicações de precisão. Além disso, o plasma a alta temperatura pode induzir um endurecimento localizado na superfície de corte, afectando potencialmente as propriedades do material em áreas críticas.

O corte a laser, por outro lado, é optimizado para chapas de espessura fina a média e apresenta uma versatilidade excecional em termos de compatibilidade de materiais. Pode processar eficazmente metais, não metais, cerâmicas, compósitos e até materiais especializados como o vidro. O feixe de laser intenso e altamente focado permite uma remoção precisa do material através de fusão localizada, vaporização ou reacções químicas.

As características inerentes aos feixes laser - elevada direccionalidade, brilho e densidade de potência - traduzem-se em inúmeras vantagens para o corte a laser. Estas incluem velocidades de corte extremamente rápidas, precisão de maquinação superior (frequentemente dentro de ±0,1mm) e larguras de corte excecionalmente estreitas (tão pequenas como 0,1mm para materiais finos). As arestas de corte resultantes são normalmente de qualidade tão elevada que requerem um pós-processamento mínimo ou nulo, simplificando os fluxos de trabalho de produção.

Ao comparar as duas tecnologias para aplicações de corte de materiais, o corte a laser oferece uma maior versatilidade de materiais e é particularmente vantajoso para o processamento de chapas finas. Destaca-se em cenários que requerem elevada precisão, geometrias complexas ou uma entrada mínima de calor. Os sistemas laser também podem ser mais facilmente integrados em linhas de produção automatizadas devido à sua natureza sem contacto e controlo preciso.

No entanto, a análise custo-benefício favorece o corte por plasma em muitos cenários industriais, especialmente para materiais mais espessos ou quando a precisão ultra-alta não é crítica. Os sistemas de plasma têm geralmente custos de investimento inicial mais baixos, despesas de funcionamento reduzidas e podem ser mais económicos para a produção em grande escala de componentes de chapa média a grossa.

A escolha entre o corte por plasma e por laser depende, em última análise, dos requisitos específicos da aplicação, dos tipos e espessuras de materiais, dos volumes de produção e das restrições orçamentais. Muitas instalações de fabrico avançadas utilizam ambas as tecnologias para otimizar as suas capacidades de corte numa gama diversificada de projectos e materiais.

Em comparação com os métodos de corte tradicionais, uma máquina de corte a laser tem várias vantagens notáveis:

No entanto, existem também algumas desvantagens do corte a laser:

O corte por plasma também tem as suas vantagens e desvantagens:

Vantagens:

No processo de corte de chapas de espessura média, o corte por plasma pode atingir uma velocidade de corte elevada, que é muito superior à velocidade do corte por laser e por chama.

Além disso, o investimento inicial em equipamento é menor em comparação com o corte a laser e o custo de manutenção também é significativamente menor.

Desvantagens:

As desvantagens do corte por plasma incluem:

① Pobre perpendicularidade da superfície de corte, o que conduz a uma aresta de corte oblíqua significativa no lado.

② Gera mais escória de corte que requer remoção por moagem, aumentando os custos de mão de obra.

③ Emite poeira nociva e luz de arco durante o processo de corte. No entanto, o corte por plasma subaquático pode atenuar este problema.

④ Alto consumo de bicos de corte a longo prazo, levando a custos elevados.

Neste artigo, apresentámos uma visão global das tecnologias de corte a laser e de corte por plasma, examinando os seus princípios, capacidades e aplicações no fabrico de chapas metálicas.

Ao explorar estes métodos de vanguarda, pretendemos dotá-lo de uma compreensão mais profunda dos seus respectivos pontos fortes e limitações. Este conhecimento é crucial para tomar decisões informadas nos processos modernos de fabrico de metais.

A escolha entre o corte por plasma e o corte por laser depende, em última análise, de uma complexa interação de factores, incluindo:

Se ainda não tem a certeza sobre qual a tecnologia que melhor se adequa às suas necessidades específicas de fabrico, encorajamo-lo a contactar a nossa equipa de metalúrgicos experientes e especialistas em fabrico. Os nossos especialistas podem fornecer orientação personalizada, tendo em conta o seu ambiente de produção único, restrições orçamentais e normas de qualidade para o ajudar a tomar a decisão mais vantajosa para as suas operações.