Já se interrogou sobre como operar de forma segura e eficiente uma máquina de marcação a laser? Este guia completo abrange tudo, desde as sequências de arranque e encerramento até aos ajustes cruciais da distância focal e às precauções de segurança. Aprenderá a garantir uma qualidade óptima do feixe laser, a gerir os sistemas de arrefecimento e a manter a sua máquina para uma maior longevidade. Mergulhe para dominar os requisitos de controlo do processo e as sugestões operacionais diárias que manterão o seu equipamento a funcionar sem problemas e em segurança. Prepare-se para melhorar a sua precisão de marcação e a segurança da máquina!

Interruptor de paragem de emergência - Interruptor de controlo - Computador - Interruptor laser

Interruptor laser - Interruptor de controlo - Interruptor de paragem de emergência - Computador

Preparar uma placa de metal plana - Colocar a placa uniformemente na mesa de trabalho - Iniciar o software de marcação - Adicionar e selecionar o texto predefinido - Selecionar as opções de processamento e de processamento contínuo e, em seguida, iniciar a marcação - Ajustar a alavanca para cima e para baixo, encontrar o ponto mais forte do laser na placa de metal - Parar a marcação e alinhar manualmente o ponto vermelho exterior com o ponto vermelho interior

2.1 Determinar o estilo do tipo de letra de acordo com os requisitos do desenho (incluindo o formato do tipo de letra, o tamanho do tipo de letra, a espessura do traço e a arte do texto)

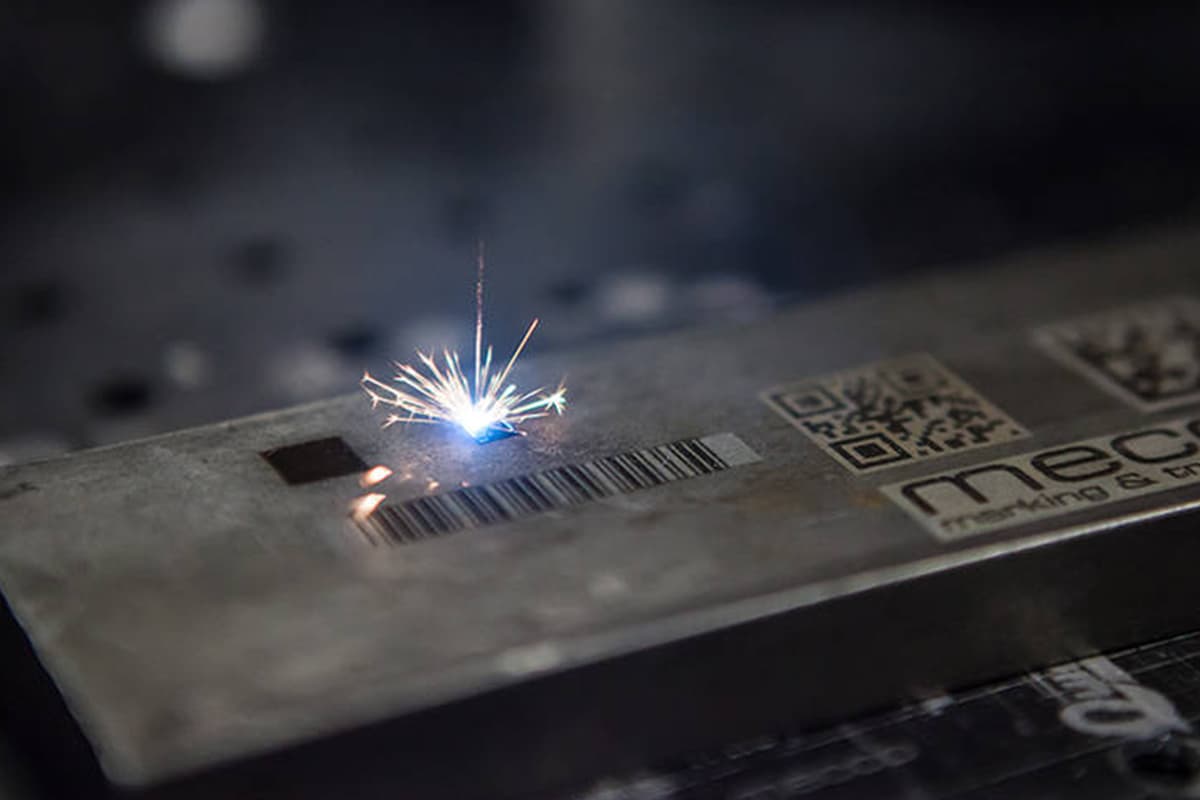

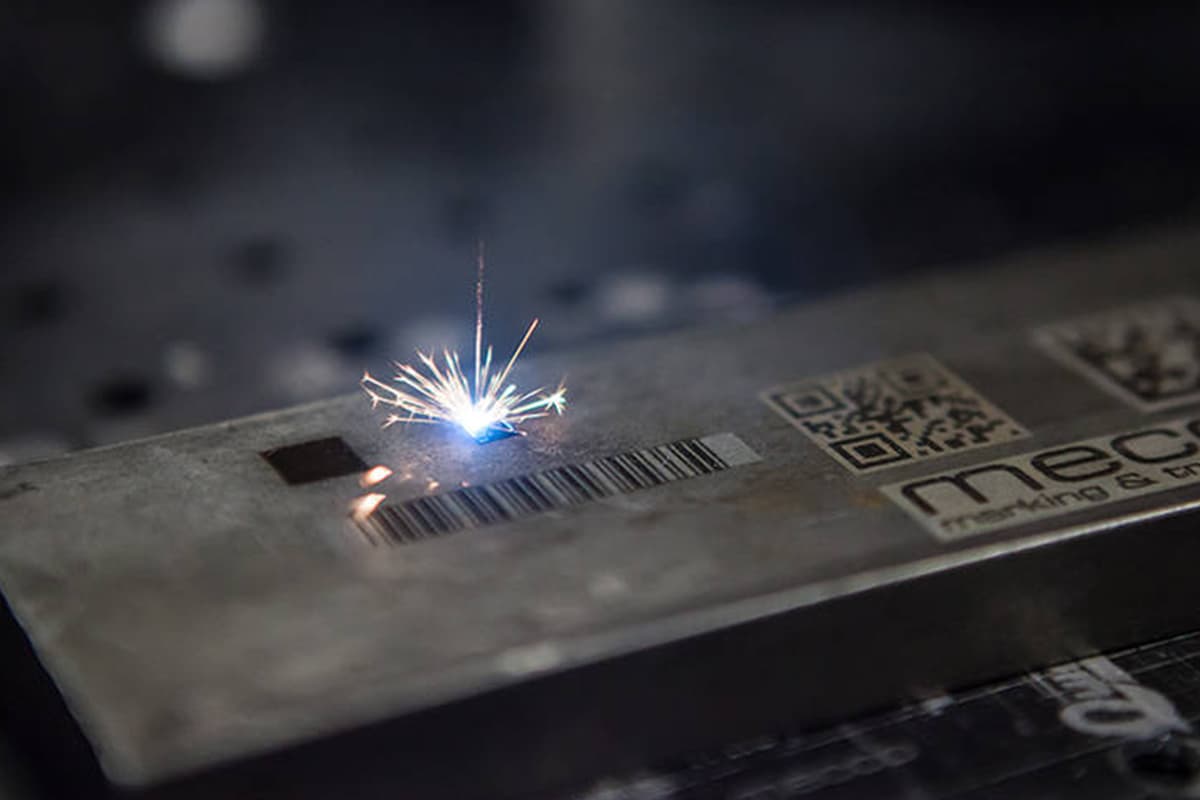

2.2 Interação do laser com a superfície da peça de trabalho

O laser de alta densidade energética converge para a superfície da peça de trabalho, provocando alterações devido às diferentes características da superfície da peça de trabalho. Estas incluem a gravação da superfície da peça de trabalho e a oxidação da superfície da peça de trabalho. Por conseguinte, durante a marcação, as características do material devem ser plenamente consideradas para se obter o melhor efeito.

2.3.1 Através da observação com uma placa de conversão ascendente, se o feixe de laser emitido por baixo da lente de campo formar um círculo regular e a distribuição interna da auréola verde for uniforme, isso indica que a qualidade do feixe é boa. Se o ponto de luz formar uma elipse e a auréola verde interna apresentar defeitos, isso sugere que a qualidade do feixe é fraca, exigindo um ajuste utilizando o método correto.

2.3.2 Se o ponto de luz for elíptico, pode ajustar com precisão a reflexão total e a moldura do filme de saída para o tornar num círculo regular.

2.3.3 Se houver defeitos óbvios no interior do ponto de luz, a superfície da película está contaminada e precisa de ser limpa.

2.3.4 Ao instalar um diafragma de pequena abertura com um diâmetro adequado em ambas as extremidades da manga da haste do laser, a energia de saída do laser diminuirá, mas a qualidade do feixe será melhorada.

2.4 Influência da posição do ponto focal

A superfície da peça de trabalho deve estar dentro da faixa de profundidade focal de cerca de 1mm-2mm. Neste momento, a densidade de potência do laser é mais alta e o efeito de gravação a laser é o melhor. Isto é geralmente identificado ajustando a plataforma de elevação para observar o brilho e o som do laser na placa de metal para determinar se a superfície da peça de trabalho está dentro da faixa de profundidade focal. Por vezes, para obter efeitos de marcação especiais, pode ser obtido através de desfocagem positiva e desfocagem negativa.

2.5 Impacto da frequência acústico-ótica e da largura do impulso

Sob uma corrente de saída constante da fonte de alimentação do laser, a potência de pico pode ser aumentada (embora a potência média diminua), reduzindo a frequência de modulação e a largura de pulso do interrutor acústico-ótico. Quando a potência de pico do laser é elevada, forma facilmente um efeito de gravura na superfície da peça de trabalho. Do mesmo modo, ao aumentar a frequência e a largura de impulso, a potência de pico pode ser reduzida. Quando a potência média do laser é elevada, tende a criar um efeito de queimadura na superfície da peça de trabalho.

2.6 Influência dos parâmetros de varrimento do galvanómetro na marcação

Os parâmetros de marcação definidos no software de marcação têm um grande impacto nos resultados da marcação. Definições de parâmetros pouco razoáveis podem levar a problemas como traços demasiado pesados ou falhados no início ou no fim dos caracteres de marcação, voltas demasiado pesadas ou em forma de arco e ultrapassagem do limite durante o preenchimento de gráficos a alta velocidade. Para obter instruções sobre o ajuste dos parâmetros, consulte o manual do software.

3.1 Preparativos para a operação

3.1.1 Para garantir a segurança, leia atentamente este manual.

3.1.2 O sistema laser utiliza um método de arrefecimento a água e a fonte de alimentação utiliza um método de arrefecimento a ar. Se ocorrer uma avaria no sistema de arrefecimento, não utilizar a máquina.

3.1.3 A água de arrefecimento de circulação interna é água desionizada (água destilada). No caso de equipamento novo, a água deve ser mudada uma vez por mês e, após meio ano de utilização, pode ser mudada de dois em dois meses.

3.1.4 Assegurar a limpeza do ambiente de trabalho e que a temperatura ambiente cumpre os requisitos.

3.1.5 Lembre-se de não olhar diretamente para o raio laser durante funcionamento da máquina. Utilizar sempre óculos de proteção contra laser durante o trabalho.

3.1.6 Durante o funcionamento da máquina, o circuito encontra-se num estado de alta tensão e alta corrente. Os não profissionais não devem efetuar operações de manutenção ou reparação com a máquina ligada, para evitar choques eléctricos. A fonte de alimentação e o laser devem estar bem ligados à terra.

3.1.7 Com exceção da regulação da potência de saída do laser e o percurso ótico global, a resolução de problemas deve ser efectuada com a fonte de alimentação desligada.

3.1.8 Em caso de falha da máquina, como fugas de água, arcos eléctricos, problemas com o fusível ou ruídos anormais do laser, cortar imediatamente a alimentação eléctrica.

3.1.9 Se o indicador de proteção contra sobretensão ou sobrecorrente se acender, desligue imediatamente a máquina.

3.1.10 Esta máquina não é adequada para ser utilizada em ambientes inflamáveis ou explosivos. Evitar a sua utilização em locais com solventes voláteis como o álcool e a gasolina.

3.1.11 Não desmontar esta máquina à vontade. Em caso de avarias graves, informar o fabricante.

3.2 Funcionamento da máquina

3.2.1 Fechar o interrutor de ar principal na parte de trás do armário da máquina.

3.2.2 Introduzir a chave, ligá-la e ligar o circuito principal do sistema rodando-a 90 graus no sentido dos ponteiros do relógio.

3.2.3 Prima o interrutor da bomba de água para acionar o sistema de arrefecimento e ligar a bomba de água.

3.2.4 Fechar o interrutor de ar da fonte de alimentação do laser, premir o interrutor RUN e a lâmpada de crípton acender-se-á automaticamente após (5-10) segundos, com o amperímetro a indicar cerca de 7A.

3.2.5 Ajustar o botão para alterar a corrente de saída da lâmpada de crípton, 17A é adequado. (A corrente é definida entre (7-25)A internamente na fonte de alimentação, o IGBT será desligado se exceder 33A, e o relé principal será cortado se exceder 40A).

3.2.6 Ligar sequencialmente o computador, o scanner e os botões indicadores acústico-ópticos.

3.2.7 Entrar no sistema operativo WINDOWS, abrir o software de marcação a laser, definir os parâmetros adequados e, em seguida, prosseguir com o trabalho de marcação a laser (consultar o manual de funcionamento do software para o funcionamento do software).

3.3 Encerramento normal

3.3.1 Após a conclusão da tarefa, desligar sequencialmente o indicador, o scanner, o computador e o interrutor de alimentação do laser.

3.3.2 Finalmente, aguardar um minuto antes de desligar o interrutor da bomba de água. De seguida, puxe o interrutor de ar para desligar a alimentação de toda a máquina.

O laser utilizado na máquina de marcação a laser é um laser de classe 4. O laser de saída é uma luz infravermelha invisível, que pode causar queimaduras de terceiro grau, mesmo quando desfocada.

O feixe de saída contém radiação visível e invisível, nociva para o olho humano, sendo proibida a visualização direta do feixe laser. Para evitar a exposição acidental do olho humano ao feixe de saída ou ao seu feixe refletido, todo o pessoal que se encontre nas proximidades do equipamento deve usar óculos de proteção de segurança especializados.

A visualização direta do feixe indicador (laser utilizado para indicação) é igualmente proibida e não deve ser dirigida para os olhos de outras pessoas. Embora a potência do feixe indicador seja baixa, a visualização direta continua a ser prejudicial para o olho humano.

a) Evitar o contacto direto do laser com os olhos.

b) Utilizar o laser dentro de uma área controlável e exibir sinais de aviso.

c) É proibida a utilização não autorizada; apenas pessoal com formação profissional pode operar a máquina.

d) Esforçar-se por manter o cabeça do laser altura não igual ao nível dos olhos.

e) Prestar atenção à ventilação ou exaustão no processamento a laser ambiente.

f) É estritamente proibida a desmontagem da máquina por não profissionais, devido à presença de lasers e de componentes de alta tensão.

g) As lentes de campo devem ser limpas com papel de lente profissional, utilizando álcool puro 99%, e só devem ser reinstaladas depois de o álcool se ter evaporado completamente.

h) Proteger a lente do campo de saída do laser dos fumos produzidos durante o funcionamento, evitando que a superfície da lente fique contaminada. Providencie equipamento de extração de fumos. Se a lente de campo ficar suja, a potência pode diminuir; nessa altura, limpar suavemente a superfície com algodão desengordurante ou papel para lentes embebido em álcool anidro.

i) Proibir estritamente a colocação de quaisquer objectos reflectores totais ou difusos não relacionados no interior do equipamento para evitar reflexões laser sobre pessoas ou materiais inflamáveis.

j) A máquina deve ser supervisionada durante o seu funcionamento, especialmente durante a marcação de materiais inflamáveis, para evitar anomalias ou incêndios. Pessoal não autorizado ou sem formação não deve operar a máquina. Qualquer dano causado por uma operação incorrecta não é da responsabilidade da nossa empresa. Os operadores devem observar sempre o estado de funcionamento da máquina. Como esta tipo de laser é invisível, a segurança é fundamental e os materiais inflamáveis/explosivos não devem ser colocados num raio de 2 metros do dispositivo.

k) Em caso de mau funcionamento da máquina ou de incêndio, cortar imediatamente a alimentação eléctrica.

l) Não utilizar a máquina quando a humidade relativa for superior a 80%, pois pode afetar a vida útil da máquina ou danificar o circuito eletrónico.

a) Limpeza da lente ótica

b) Retire a lente de campo, sopre o pó da superfície e limpe-a suavemente com um algodão desengordurante embebido em álcool. Reinstale-a como estava antes, após a limpeza. Manuseie a lente com cuidado, limpando-a suavemente e colocando-a de modo a evitar que caia. Não a esfregue para a frente e para trás nem utilize materiais grosseiros para a limpeza, pois o revestimento metálico especial na superfície da lente pode ficar danificado, provocando uma redução significativa da energia do laser. Verifique se existem restos de fibras ou resíduos após a limpeza e só ligue a máquina depois de o álcool ter evaporado.

c) Verificação do percurso ótico

d) Efectue um teste de marcação antes de cada arranque para garantir que o percurso ótico e outros componentes estão a funcionar corretamente.

6.1 Manutenção diária de toda a máquina

6.1.1 Quando a máquina não estiver a funcionar, a tampa da máquina deve ser selada para evitar a entrada de poeiras no laser e no sistema ótico.

6.1.2 Em caso de avaria (fugas, arcos voltaicos, fusíveis fundidos, ruídos anormais, etc.), a alimentação eléctrica deve ser imediatamente cortada.

6.1.3 A água de arrefecimento de circulação interna deve ser substituída regularmente, conforme necessário, com um período de substituição padrão de uma vez por trimestre. Se o equipamento for utilizado com maior frequência, o período de substituição deve ser encurtado.

6.1.4 Se o equipamento não for utilizado durante um longo período de tempo, a água de arrefecimento interna deve ser drenada. No inverno, a temperatura da água de arrefecimento deve ser superior a zero graus para evitar o risco de rebentamento dos tubos de vidro dentro da câmara.

Perigo: Os circuitos da máquina-ferramenta são de alta tensão durante o funcionamento. O pessoal não profissional não deve efetuar a manutenção enquanto a máquina estiver ligada para evitar acidentes eléctricos.

6.2 Manutenção do sistema ótico

6.2.1 Devido à utilização prolongada do dispositivo, o pó presente no ar pode aderir à lente de focagem, ao diafragma do ressoador, à película do espelho refletor e às faces terminais do cristal. Este facto pode reduzir a potência mínima do laser ou provocar o sobreaquecimento da lente ótica e, na pior das hipóteses, a sua combustão ou rebentamento.

6.2.2 Limpeza da lente ótica: Misturar álcool anidro e éter numa proporção de 3:1. Mergulhe um cotonete de fibra longa ou papel para lentes na mistura e, em seguida, limpe suavemente a superfície da lente num movimento em espiral, do centro para as extremidades. Substitua o cotonete ou o papel para lentes após cada limpeza.

6.2.3 Limpeza da câmara: Após uma utilização prolongada de um ano, a parede interior do tubo de vidro roxo do filtro na câmara pode desenvolver uma camada de calcário devido a problemas com a qualidade da água de refrigeração, afectando a eficiência da saída de luz. É necessário limpá-la (esta limpeza deve ser efectuada de acordo com as orientações do fabricante).

6.3 Limpar regularmente o pó da cobertura da rede e das pás da ventoinha de arrefecimento. O funcionamento da ventoinha deve ser observado durante o processo.

6.4 No verão, quando a temperatura e a humidade interiores são relativamente elevadas, pode formar-se condensação nas superfícies do cristal laser arrefecido e dos cristais acústico-ópticos. A utilização deve ser interrompida nesta altura, caso contrário, a película do laser pode ficar danificada.

6.5 O processamento a laser de peças de trabalho pode gerar uma pequena quantidade de salpicos e fumo. A utilização prolongada pode provocar a aderência de sujidade à superfície da lente de proteção da lente de campo, afectando assim a energia de saída do laser. Neste caso, é necessário limpar a lente de proteção.

7.1 Se a luz "Proteção" estiver acesa depois de a fonte de alimentação do laser ser ligada, verifique se a bomba de água está ligada e se a máquina de arrefecimento a água está a funcionar corretamente.

7.2 Se a luz "Current" (Corrente) estiver acesa depois de a fonte de alimentação do laser ter sido ligada, é possível desligar e reiniciar a fonte de alimentação do laser. Se o problema persistir, isso indica uma falha interna do laser, que requer reparação especializada.

7.3 O desalinhamento do trajeto ótico pode provocar o enfraquecimento da energia laser. Esta situação pode ser corrigida afinando a cremalheira do diafragma e observando a saída do feixe laser da lente de campo utilizando uma placa de conversão ascendente, fazendo com que o ponto verde do laser na placa de conversão ascendente seja redondo e grande.

7.4 Se ocorrerem fugas de luz durante o processo de marcação, tal pode dever-se a um posicionamento incorreto do cristal acústico-ótico ou a uma redução de potência devido a uma avaria na fonte de alimentação acústica-ótica.

7.5 Se o ponto de laser se mover apenas na direção horizontal ou vertical durante a marcação, remover a lente de campo. Com o sistema de galvanómetro ligado, tocar suavemente no bordo da janela do galvanómetro. Se uma lente não estiver bloqueada, isso significa que existe uma falha no sistema de galvanómetro de eixo único, que requer reparação profissional.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.