Já alguma vez se interrogou sobre a razão pela qual a sua máquina de corte a laser não consegue cortar o metal de forma limpa? Este artigo explora as causas comuns por detrás deste problema e oferece soluções práticas para melhorar o desempenho da sua máquina. Saiba como manter o seu equipamento para um corte de metal preciso e eficiente.

.jpg)

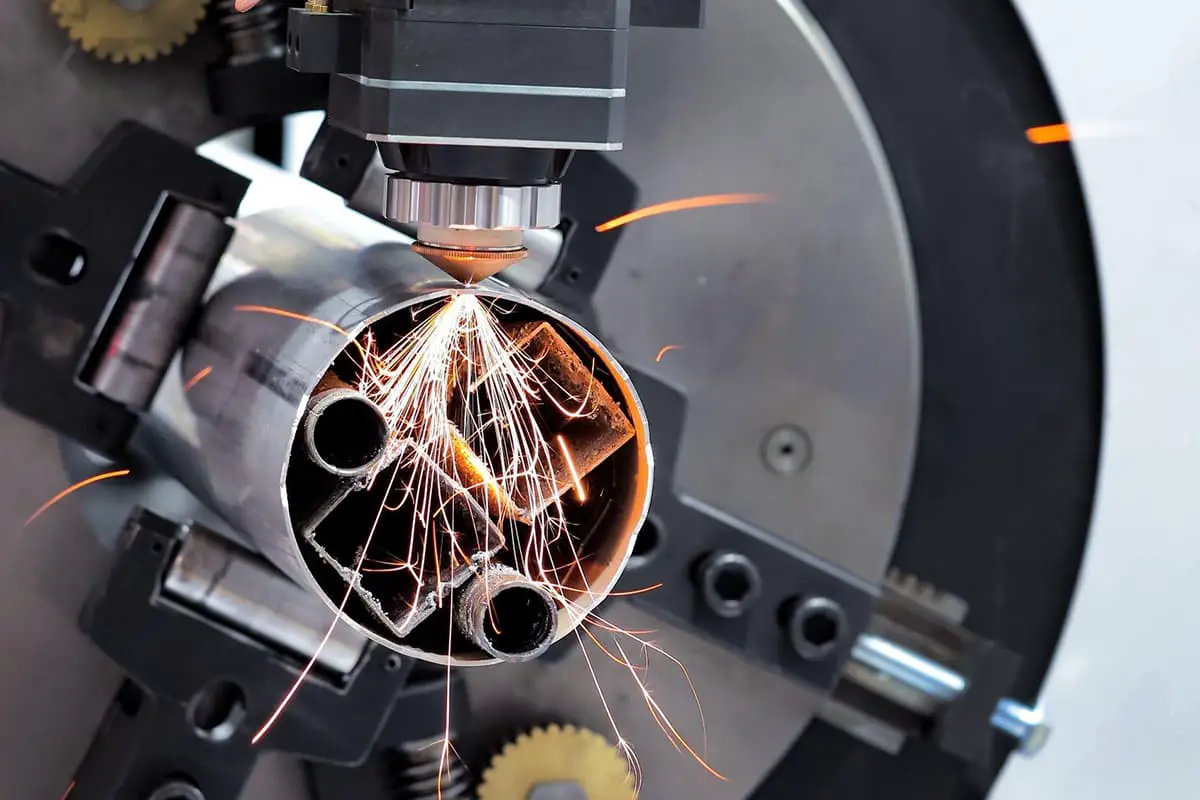

As máquinas de corte a laser para metais são um ativo crítico na indústria de processamento e fabrico de metais mecânicos, ultrapassando frequentemente o equipamento de corte tradicional devido à sua precisão e eficiência. No entanto, estes sistemas sofisticados podem deparar-se com problemas operacionais se não forem corretamente mantidos ou operados, comprometendo potencialmente o seu desempenho e qualidade de produção.

Um desafio prevalecente nas operações de corte a laser é o fenómeno da penetração incompleta, normalmente referido como "não cortar". Este problema pode afetar significativamente a eficiência da produção e a qualidade do produto, tornando essencial a identificação das suas causas e a implementação de soluções eficazes.

Para resolver eficazmente a questão da penetração incompleta no corte a laser, é fundamental compreender os factores subjacentes que contribuem para este problema e desenvolver estratégias específicas para a sua resolução. Estes factores podem incluir inconsistências na potência do laser, erros de focagem, variações de material ou questões específicas da máquina.

Nas secções seguintes, iremos explorar em pormenor as principais causas de penetração incompleta nos processos de corte a laser e apresentar soluções práticas e testadas pela indústria. Ao compreender estes aspectos, os operadores e engenheiros podem otimizar as suas operações de corte a laser, melhorar a qualidade do corte e aumentar a produtividade geral do fabrico.

O corte a laser, um processo de fabrico de precisão, pode por vezes resultar em cortes incompletos ou incisões grosseiras devido a vários factores. Compreender estas causas é crucial para manter um desempenho de corte ótimo e a qualidade do produto.

Uma das principais razões para um corte ineficaz é a redução da potência do laser, muitas vezes resultante de uma fonte de laser envelhecida ou de componentes ópticos degradados. Isto leva a que a energia do feixe seja insuficiente para penetrar totalmente no material. Do mesmo modo, o funcionamento a velocidades de corte excessivas pode impedir que o laser forneça a energia adequada para concluir o corte.

Os problemas do sistema ótico, tais como lentes de focagem danificadas, ajuste incorreto do ponto focal ou trajectórias de feixe desalinhadas, podem prejudicar significativamente a eficiência do corte. Estes factores afectam diretamente a intensidade do feixe laser e a focagem no ponto de corte.

Os desafios específicos do material também desempenham um papel importante. As variações na espessura, composição ou estado da superfície podem afetar a capacidade do laser para cortar de forma consistente. Por exemplo, os materiais altamente reflectores podem exigir definições de potência mais elevadas ou técnicas especializadas.

Os sistemas auxiliares são igualmente importantes. Uma pressão insuficiente do gás de assistência não consegue remover eficazmente o material fundido da fenda de corte, conduzindo a cortes incompletos. Um sistema de arrefecimento comprometido, devido a líquido de arrefecimento contaminado ou a má circulação, pode causar instabilidade térmica na fonte de laser, afectando a qualidade e a consistência do feixe.

Os factores ambientais, como uma tensão de entrada instável ou uma dissipação de calor inadequada na área de trabalho, podem introduzir variabilidade no processo de corte, resultando potencialmente numa qualidade de corte inconsistente.

Para garantir um corte a laser de alta qualidade e maximizar a eficiência da produção, é essencial identificar e resolver sistematicamente estes potenciais problemas. A manutenção regular, a calibração adequada do sistema e a monitorização contínua dos parâmetros de corte são fundamentais para manter um desempenho ótimo nas operações de corte a laser.

Segue-se uma lista de seis razões para uma corte a laser falha.

Para resolver o problema do corte a laser incompleto, devem ser considerados vários factores e soluções fundamentais:

Ao abordar sistematicamente estes factores, a maioria dos problemas de corte incompleto pode ser resolvida. No entanto, se os problemas persistirem após a implementação destas soluções, é crucial contactar imediatamente o fornecedor do sistema laser. A sua equipa especializada de apoio pós-venda pode efetuar diagnósticos abrangentes, realizar manutenção avançada e fornecer soluções personalizadas para garantir um desempenho de corte ideal.

Efetuar uma limpeza semanal com um aspirador para remover o pó e os detritos da máquina, assegurando que todos os armários eléctricos permanecem selados para evitar a infiltração de partículas. Esta manutenção de rotina é crucial para o desempenho ótimo e a longevidade do equipamento.

Realizar inspecções regulares da tensão da correia de aço na máquina de corte a laser de fibra. A tensão correcta é fundamental para a eficiência e segurança operacionais. Mesmo uma pequena folga na correia pode levar a problemas significativos de desempenho e a potenciais riscos, o que realça a importância de manter a tensão ideal da correia.

Semestralmente, avaliar a retidão da pista da máquina de corte a laser e verificar a verticalidade da máquina. A manutenção e a calibração imediatas devem ser efectuadas se forem detectados quaisquer desvios. Negligenciar estas verificações cruciais pode resultar numa qualidade de corte comprometida e num aumento das taxas de erro, afectando, em última análise, a precisão e a eficiência globais do processo de corte.

Preste especial atenção à cabeça de corte laser de distância focal dupla, uma vez que se trata de um componente crítico suscetível de se desgastar durante longos períodos de utilização. A inspeção regular e a substituição atempada deste componente são essenciais para manter a precisão e a qualidade do corte.

Implementar um regime de limpeza consistente para as calhas de guia da máquina de corte a laser de fibra ótica para garantir um funcionamento suave. Limpe regularmente a cremalheira e aplique óleo lubrificante adequado para evitar a acumulação de detritos. A limpeza e a lubrificação minuciosas da calha de guia e dos componentes do motor são vitais para melhorar a precisão do movimento da máquina e a exatidão do corte, contribuindo diretamente para uma melhor qualidade do produto.

Para otimizar ainda mais a manutenção: