Imagine ser capaz de cortar metal com a precisão de um cirurgião e a velocidade de um relâmpago. Esta é a realidade da moderna tecnologia de processamento a laser. Da soldadura e corte à microfabricação complexa, os lasers estão a revolucionar o fabrico com uma precisão e eficiência sem paralelo. Neste artigo, irá descobrir como estes avanços estão a remodelar as indústrias, tornando a produção mais rápida, mais económica e incrivelmente precisa. Prepare-se para explorar o mundo de ponta da tecnologia laser e veja como está a transformar o futuro do fabrico.

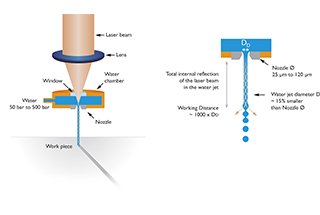

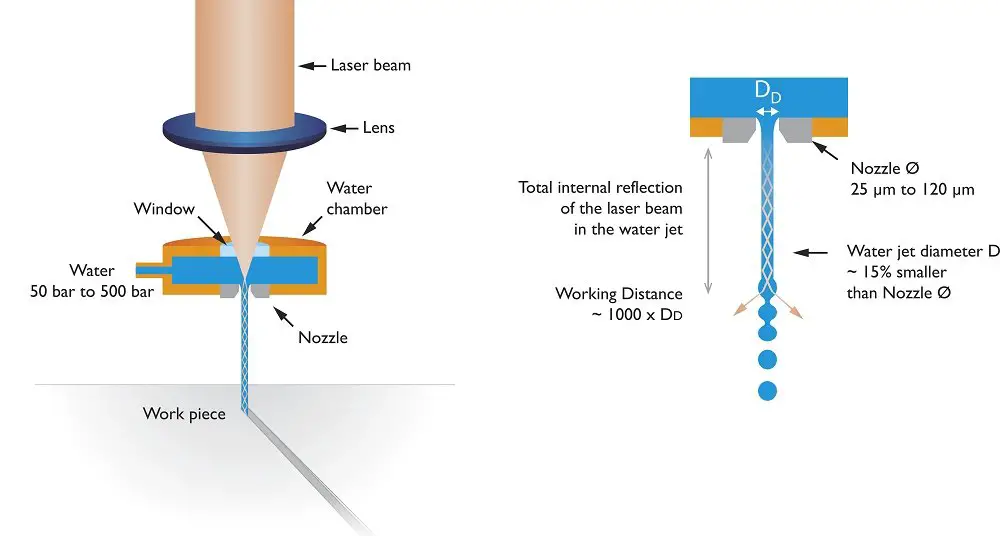

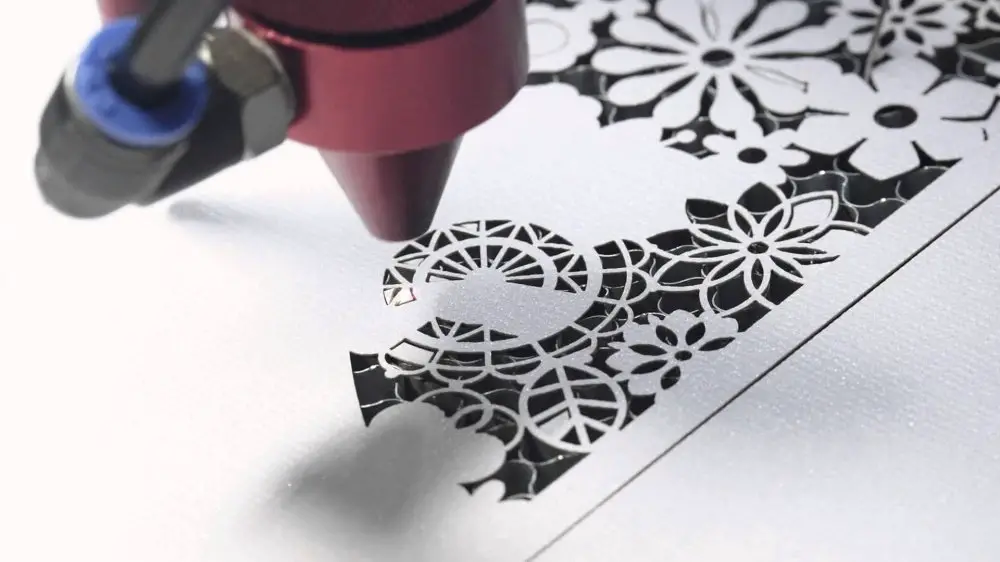

O processamento a laser envolve a utilização de um feixe de laser para alterar a superfície de um material através de efeitos térmicos, incluindo a soldadura a laser, o corte a laser, a modificação da superfície, a marcação a laser, a perfuração a laser e o microprocessamento.

O feixe de laser pode ser utilizado para realizar várias tarefas, tais como perfuração, corte, traçagem, soldadura e tratamento térmico, em diferentes materiais.

O laser é capaz de processar qualquer material e desempenha um papel indispensável no processamento e fabrico de precisão e especializado, especialmente em circunstâncias especiais e com materiais especiais.

O processamento a laser envolve a utilização de um feixe de laser para alterar a superfície de uma peça de trabalho através de irradiação de alta energia. Isto resulta na remoção de material, fusão ou modificação das propriedades da superfície. O processo é sem contacto, o que significa que a ferramenta não gera resistência ao moer contra a superfície da peça de trabalho, tornando-o um método rápido e eficiente.

Além disso, a energia e a velocidade do feixe laser podem ser ajustadas, permitindo aplicações versáteis a vários níveis e gamas.

As características únicas do processamento a laser determinam as suas vantagens no domínio do processamento:

(1) Como se trata de um processamento sem contacto e a energia do feixe laser de alta energia e a sua velocidade de movimento são ajustáveis, pode ser utilizado para uma variedade de fins de processamento.

(2) Pode processar uma variedade de metais e não metais.materiais metálicosespecialmente aqueles com elevada dureza, fragilidade e ponto de fusão.

(3) O processamento a laser não provoca desgaste na "ferramenta" e não gera forças de corte na peça de trabalho.

(4) A densidade de energia do feixe laser é muito elevada durante o processamento, tornando-o rápido e altamente localizado, com um impacto mínimo nas áreas não expostas à irradiação laser.

O resultado é uma pequena zona afetada pelo calor, uma deformação térmica mínima da peça de trabalho e uma necessidade reduzida de processamento subsequente.

(5) Pode ser utilizado para o processamento dentro de um recipiente selado através de um meio transparente para a peça de trabalho.

(6) O feixe de laser é fácil de orientar e focar, permitindo a transformação da direção e facilitando o trabalho Sistemas CNC para o processamento de peças complexas.

(7) O processamento a laser é altamente eficiente, produz uma qualidade fiável e tem bons rendimentos económicos.

Por exemplo

(1) A General Electric Company dos EUA utiliza o processamento por laser de placas para cortar as ranhuras moldadas nos motores dos aviões, completando a tarefa com elevada qualidade em menos de 4 horas, enquanto o método original de processamento por EDM demorava mais de 9 horas. Só este facto permite poupar $50.000 no custo de cada motor.

(2) A eficiência de aço de corte com lasers pode aumentar 8-20 vezes, levando a uma redução de 15-30% nos custos de material. Isto resulta em poupanças de custos significativas, ao mesmo tempo que proporciona uma maquinação de alta precisão e garante uma qualidade de produto estável e fiável.

Embora o processamento a laser tenha muitas vantagens, as suas limitações também são evidentes.

O processamento a laser envolve a utilização de um feixe de laser para realizar vários processos, tais como perfuração, corte, traçagem, soldadura e tratamento térmico.

O processamento a laser tem muitas vantagens:

① Elevado densidade de potência laser permite o rápido aumento da temperatura e a fusão ou vaporização da peça de trabalho, mesmo para materiais com elevados pontos de fusão, elevada dureza e fragilidade (como a cerâmica e o diamante);

② O cabeça do laser não entra em contacto direto com a peça de trabalho, eliminando o problema do desgaste durante o processamento;

③ A peça de trabalho está livre de forças e não é facilmente contaminada;

④ A peça de trabalho pode ser processada em movimento ou dentro de uma concha de vidro selada;

O ângulo de divergência do raio laser pode ser inferior a 1 milionésimo de arco, com um diâmetro de ponto tão pequeno como alguns microns e um tempo de ação de nanossegundos a picossegundos. Entretanto, a potência de saída contínua do laser de alta potência pode atingir quilowatts a dez quilowatts, tornando o laser adequado tanto para microprocessamento de precisão como para processamento de materiais em grande escala;

⑥ O feixe de laser é fácil de controlar e pode ser emparelhado com maquinaria de precisão, tecnologia de medição de precisão e computadores electrónicos para uma elevada automatização e precisão no processamento;

⑦ Os robôs podem ser utilizados para o processamento a laser em ambientes agressivos ou em locais onde é difícil para os humanos trabalharem.

O laser pulsado é utilizado para perfuraçãocom uma largura de impulso de 0,1 a 1 milissegundo. É especialmente adequado para criar orifícios e orifícios moldados com uma abertura de aproximadamente 0,005 a 1 mm. A perfuração a laser tem sido amplamente adoptada na produção de peças como relógios, rolamentos de pedras preciosas, matrizes de desenho de diamantes e fieiras de fibras químicas.

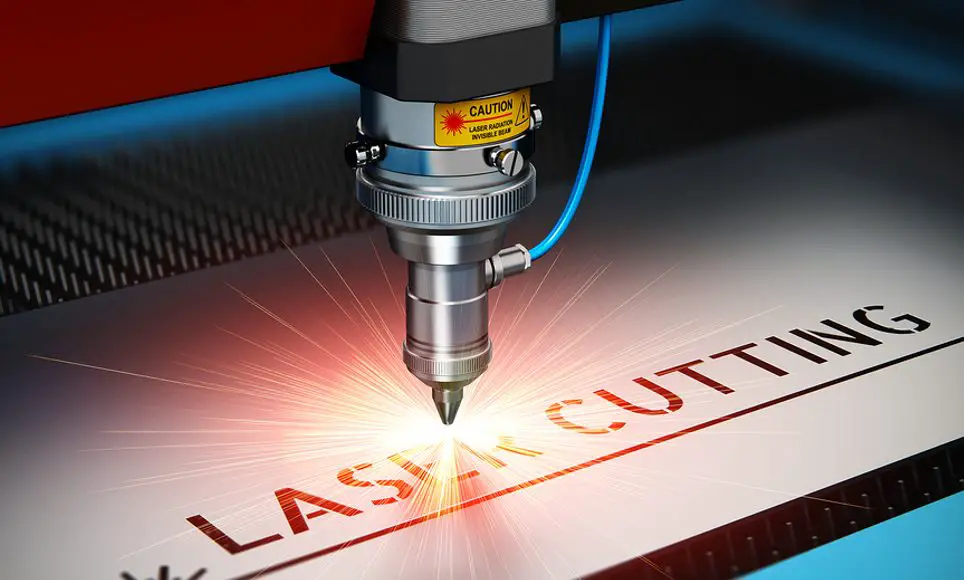

As indústrias da construção naval e do fabrico de automóveis utilizam frequentemente lasers contínuos de CO2 com centenas de quilowatts a milhões de watts para cortar peças de grandes dimensões, garantindo uma forma precisa do espaço curvo e proporcionando simultaneamente uma maior eficiência de processamento.

Os lasers de estado sólido de média e pequena potência ou os lasers de CO2 são normalmente utilizados para cortar peças pequenas. Na microeletrónica, os lasers são normalmente utilizados para cortar silício ou fazer fendas, o que é rápido e tem uma pequena área afetada pelo calor.

O laser pode ser utilizado para a inscrição ou marcação de peças de trabalho na linha de montagem sem afetar a velocidade da linha de montagem e os caracteres gravados podem ser mantidos permanentemente.

A utilização de lasers de média e baixa potência é aplicada para remover partes dos componentes electrónicos no material para alterar parâmetros eléctricos como a resistência, a capacitância e a frequência de ressonância.

A afinação fina a laser apresenta uma elevada precisão e velocidade e é adequada para a produção em grande escala.

Princípios semelhantes podem ser utilizados para reparar máscaras de circuitos integrados defeituosos, melhorar o rendimento da memória de circuitos integrados e efetuar ajustes precisos do equilíbrio dinâmico em giroscópios.

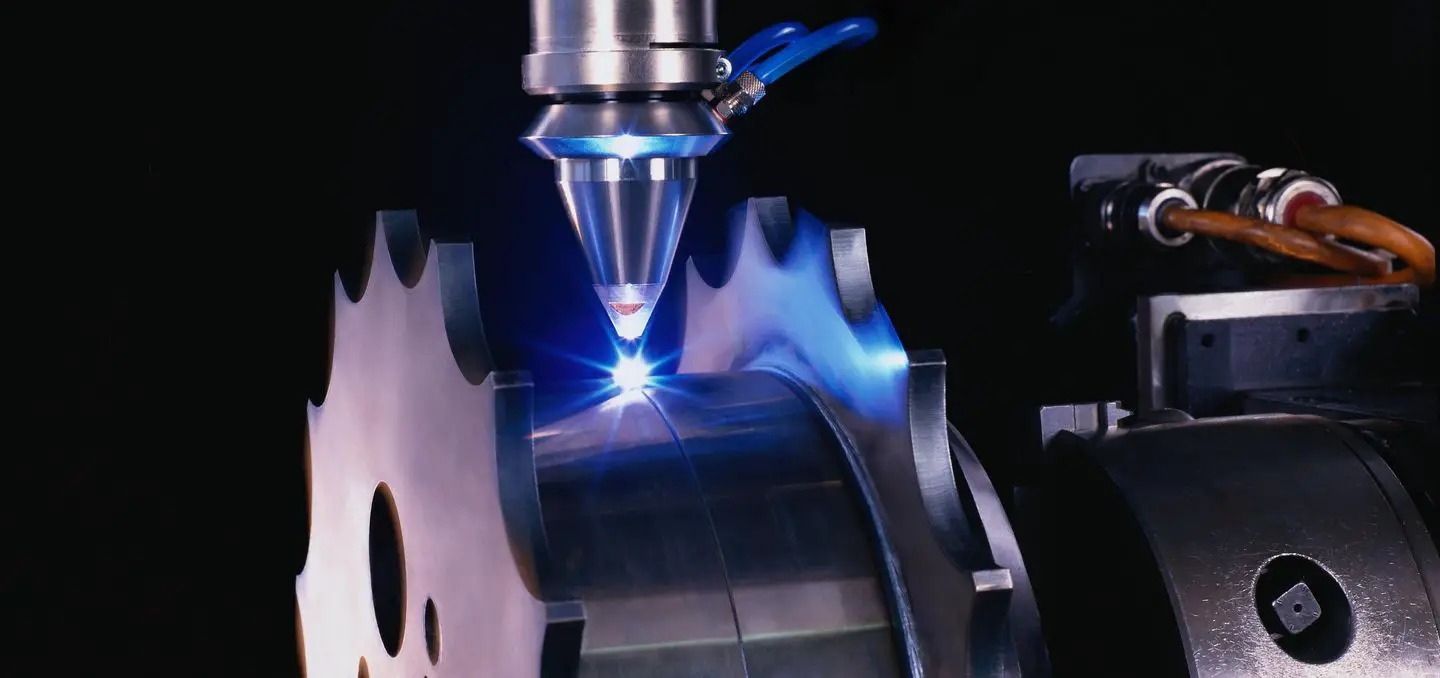

Soldadura a laser caracteriza-se pela sua elevada resistência, deformação térmica mínima, vedação eficaz, tamanho e natureza de soldadura consistentes e capacidade de soldar materiais com pontos de fusão elevados (como a cerâmica) e aqueles que são propensos à oxidação.

A soldadura a laser é particularmente útil para pacemakers, que são selados eficazmente e têm uma longa vida útil, bem como um tamanho reduzido.

Com a irradiação laser do material, o comprimento de onda adequado, o controlo do tempo de irradiação e a densidade de potência podem ser seleccionados para provocar a fusão e a recristalização da superfície do material, atingindo o objetivo de extinguir ou recozimento.

Calor laser tem a vantagem de poder controlar com precisão a profundidade do tratamento térmico e selecionar a área específica a tratar.

A deformação da peça de trabalho é mínima e pode lidar eficazmente com formas complexas e intrincadas, bem como processar furos cegos e profundos em paredes interiores.

Por exemplo, o tratamento térmico a laser pode prolongar a vida útil de um pistão de cilindro e reparar os danos causados pelo bombardeamento de iões em materiais de silício.

A tecnologia de reforço de superfície a laser utiliza um feixe de laser de alta densidade energética para aquecer e arrefecer rapidamente a peça de trabalho.

No reforço a laser da superfície metálica, quando a densidade de energia do feixe laser é baixa, pode ser utilizada para a transformação da superfície metálica. Com uma densidade de feixe elevada, a superfície da peça de trabalho actua de forma semelhante a um cadinho em movimento, permitindo uma série de processos metalúrgicos, como a refusão de superfícies, a carbonatação de superfícies, a liga de superfícies e o revestimento de superfícies.

Estas funções têm o potencial de trazer benefícios económicos significativos para a indústria transformadora através da tecnologia de substituição de materiais.

Na modificação de materiais de ferramentas, o tratamento por fusão é a principal aplicação. Envolve a fusão do material metálico superfície sob irradiação de raios laser, solidificando rapidamente para formar uma nova camada superficial.

As mudanças na superfície do material podem ser classificadas em vários tipos, incluindo liga, dissolução, refinamento de refusão, envidraçamento e composto de superfície.

A fusão a laser envolve a utilização de parâmetros laser para fundir e condensar rapidamente a superfície do material, resultando numa organização mais refinada e homogénea com propriedades de superfície melhoradas. Trata-se de uma tecnologia de modificação da superfície.

As vantagens da fusão de superfícies a laser incluem:

O feixe pode ser direcionado através de um caminho ótico, permitindo o processamento de peças com posições especiais e formas complexas.

Combinando os benefícios da tecnologia com as limitações das técnicas amplamente utilizadas, a aplicação da tecnologia laser para o reforço da superfície de materiais de ferramentas aumenta a resistência ao desgaste e a vida útil da ferramenta, particularmente para ferramentas de corte de cerâmica e metal duro com elevada dureza e resistência ao calor.

Isto melhora a eficiência e a precisão do processamento e permite o processamento de materiais como o aço endurecido em condições difíceis.

Apesar da sua elevada dureza e resistência ao calor, as cerâmicas e os carbonetos ferramentas de corte têm uma aplicação limitada devido à sua resistência relativamente baixa e à sua fraca tenacidade. A aplicação do laser endurecimento de superfícies A tecnologia de aplicação destes materiais é, por conseguinte, objeto de uma investigação importante e apresenta uma vasta gama de aplicações potenciais.

Seleccionando o comprimento de onda laser adequado, utilizando várias técnicas de otimização e aproximando o limite de difração do sistema de focagem, é possível obter um feixe de luz estável e de alta qualidade com um ponto focal de tamanho micro.

As suas características afiadas e precisas de "faca leve" são utilizadas para gravar micro-marcas de alta densidade e escrever diretamente informações de alta densidade.

Pode também aproveitar o seu efeito de "força" de armadilha ótica para manipular pequenos objectos transparentes, por exemplo, através da gravação de grelhas de alta precisão.

Com a ajuda de software CAD/CAM para simular e controlar padrões ou texto, é possível obter uma marcação de alta fidelidade.

Além disso, a sua "força de ligação" de armadilha ótica pode ser utilizada para a manipulação de células biológicas, conhecida como pinças de luz biológicas.

O processo de maquinagem fina

A maioria dos cortes finos na superfície convexa (exterior) é efectuada com ferramentas ou cortadores de diamante de cristal único. O raio da ponta é de aproximadamente 100 μm, e a lâmina de diamante tem uma superfície de corte cónica de 45° quando rodada.

A dimensão mínima maquinável da superfície côncava (interior) é limitada pela dimensão da ferramenta. Por exemplo, uma berbequim de torção pode ser utilizada para maquinar um furo de 50 μm, mas para furos mais pequenos, deve ser utilizada uma broca plana, uma vez que não estão disponíveis produtos de broca helicoidal.

Um desafio fundamental na microfabricação é garantir que a postura de instalação da ferramenta e o seu alinhamento coaxial com o eixo do fuso são consistentes com o sistema de coordenadas. Caso contrário, pode ser difícil obter uma pequena quantidade de corte. Para resolver este problema, a mesma máquina-ferramenta pode ser utilizada tanto para a produção de ferramentas como para o microprocessamento, evitando assim fixação erros causados pela utilização de diferentes condições de trabalho.

Uma máquina de retificação por descarga de fio pode ser utilizada na máquina-ferramenta para produzir uma ranhura de 50 μm de largura.

Tecnologia de processamento elétrico fino

A maquinação de micro-eixos e barras de secção perfilada pode ser conseguida através da retificação por descarga de fio (WEDG). O seu circuito de descarga único permite apenas 1/100 do EDM normal. Para obter uma superfície mais lisa, a WECG pode ser utilizada após o processamento WEDG, que remove uma fina camada superficial utilizando água desionizada a uma corrente baixa.

As máquinas Micro-EDM, como a MG-ED71 da empresa japonesa Matsushita Electric Industrial Co., Ltd. podem ser utilizadas para este processo. Estas máquinas têm uma resolução de controlo de posicionamento de 0,1 μm e a abertura de processamento mais pequena de 5 μm, resultando numa rugosidade de superfície de 0,1 μm.

Por exemplo, um aço inoxidável de 9 dentes engrenagem de aço com um diâmetro de 300 μm e uma espessura de 100 μm pode ser maquinada. O contorno áspero é primeiro perfurado com um elétrodo de φ24 μm, e o contorno é depois digitalizado com um elétrodo de φ31 mm de acordo com o perfil do dente, resultando numa precisão de ± 3 μm.

Esta tecnologia também pode ser utilizada para processar um eixo de passo em miniatura com um diâmetro mínimo de 30 μm e uma secção de ranhura de chaveta processada de 10 μm x 10 μm. Os eléctrodos para maquinar peças pequenas devem ser fabricados na mesma máquina-ferramenta, caso contrário, pode ser difícil processar orifícios com um diâmetro inferior a 100 μm devido a erros de ligação e montagem dos eléctrodos.

Por exemplo, os eléctrodos da máquina-ferramenta micro-EDM ou as ferramentas de processamento ultrassónico podem ser utilizados para processar microfuros de 5 a 10 μm. Em comparação com a micro-usinagem e a usinagem fina, as taxas de remoção de material são baixas, mas o tamanho do processamento pode ser menor, e a relação do diâmetro do furo pode ser tão alta quanto 5 a 10. Isto torna-o particularmente superior para o processamento de cavidades côncavas finas e complexas.

Com o desenvolvimento da indústria laser e as mudanças nas exigências da indústria a jusante, o equipamento laser de média e alta potência tornou-se um foco de mercado. Nomeadamente, o aparecimento de equipamentos de 20kW, ou mesmo de maior potência, corte por laser de fibra impulsionaram a maturação da tecnologia laser, alargando constantemente os limites da espessura de corte.

Olhando para o futuro, com a atualização do equipamento de corte a laser, as máquinas de corte a laser de alta potência e alta velocidade substituirão o equipamento de maquinagem tradicional devido às suas excelentes vantagens em termos de eficiência e precisão, melhorando significativamente a eficiência e a qualidade do processamento industrial.

Na era da economia digital, o avanço da tecnologia digital melhorou muito a eficiência da produção e da inovação. A integração efectiva da tecnologia laser com a tecnologia de controlo numérico dará ao equipamento de corte a laser a capacidade de analisar, julgar, inferir e tomar decisões sobre o processo de corte, concretizando assim a automatização e a inteligência de todas as partes do equipamento de fabrico.

Ao mesmo tempo, o aumento dos custos de mão de obra na indústria do laser e a atualização e iteração da tecnologia industrial também impulsionam a necessidade de o equipamento de corte a laser evoluir para níveis mais elevados de automatização e inteligência.

Como se pode prever, com o rápido avanço das estratégias de fabrico inteligente, a digitalização e a inteligência no domínio do corte a laser tornar-se-ão uma tendência inevitável. O equipamento de corte a laser multifuncional altamente inteligente continuará a surgir, aumentando consideravelmente a eficiência do processamento industrial e alcançando uma gestão eficiente da produção.

Na era do fabrico inteligente, os cenários de processamento do utilizador a jusante estão a tornar-se mais diversificados e complexos, aumentando a procura de equipamento de processamento laser personalizado. Isto requer empresas de corte a laser para serem mais flexíveis nas suas aplicações de produtos para se adaptarem a diferentes cenários de processamento e satisfazerem as diversas necessidades dos clientes.

Por conseguinte, a utilização da conceção modular para melhorar a integração, a adaptabilidade e a funcionalidade do equipamento e para conseguir uma produção flexível orientada para o consumidor tornar-se-á uma direção de desenvolvimento importante para a futura indústria de equipamento de corte a laser.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.