Imagine um mundo onde o corte de bolachas semicondutoras é preciso e eficiente, evitando as armadilhas dos métodos tradicionais. A tecnologia de corte furtivo a laser oferece exatamente isso. Esta técnica avançada reduz os danos e o desperdício, melhorando o desempenho e a produtividade das pastilhas. Mergulhe no nosso artigo para explorar a forma como a tecnologia de corte furtivo revoluciona a indústria dos semicondutores, proporcionando cortes de alta qualidade com perdas mínimas de material e impacto térmico. Descubra o futuro do corte de bolachas e como está a moldar o mundo dos circuitos integrados.

Durante o processo de fabrico de pastilhas semicondutoras, é necessário utilizar técnicas de corte para cortar as pastilhas. No entanto, o corte tradicional com diamante e com mó pode causar danos significativos nos materiais semicondutores, levando a problemas como a fragmentação da bolacha e a degradação do desempenho da pastilha.

Consequentemente, o desenvolvimento de tecnologias de corte avançadas tem um enorme significado para a redução de custos e o aumento da eficiência na indústria de semicondutores de circuitos integrados. Com o progresso da tecnologia laser, o corte por ablação a laser de alta potência (ou seja, o corte a laser) e o corte furtivo por laser de baixa potência estão a tornar-se gradualmente as principais tecnologias de corte de pastilhas.

Corte a laser é um método de processamento sem contacto que, ao contrário do corte com diamante tradicional e do corte com mó, evita a saída de aparas, o desgaste da ferramenta, a poluição da água, os efeitos térmicos e a retenção de aparas, que são problemas significativos.

No entanto, os lasers de alta potência utilizados no corte por ablação a laser geram efeitos térmicos substanciais durante o funcionamento, o que pode facilmente danificar a película azul na parte inferior durante o corte da bolacha, afectando assim a técnica de processamento da pastilha. Por conseguinte, a tecnologia de corte furtivo tornou-se gradualmente um ponto fulcral na indústria de fabrico de semicondutores.

A tecnologia Stealth Dicing, ao focar um laser para formar uma pequena área de ponto de luz, pode gerar uma enorme densidade de energia, conseguindo assim o corte da bolacha.

Como processo seco, o Stealth Dicing oferece vantagens como alta velocidade, alta qualidade (sem ou com muito poucas lascas) e baixa kerf perda. O processo específico de Stealth Dicing pode ser dividido em duas etapas:

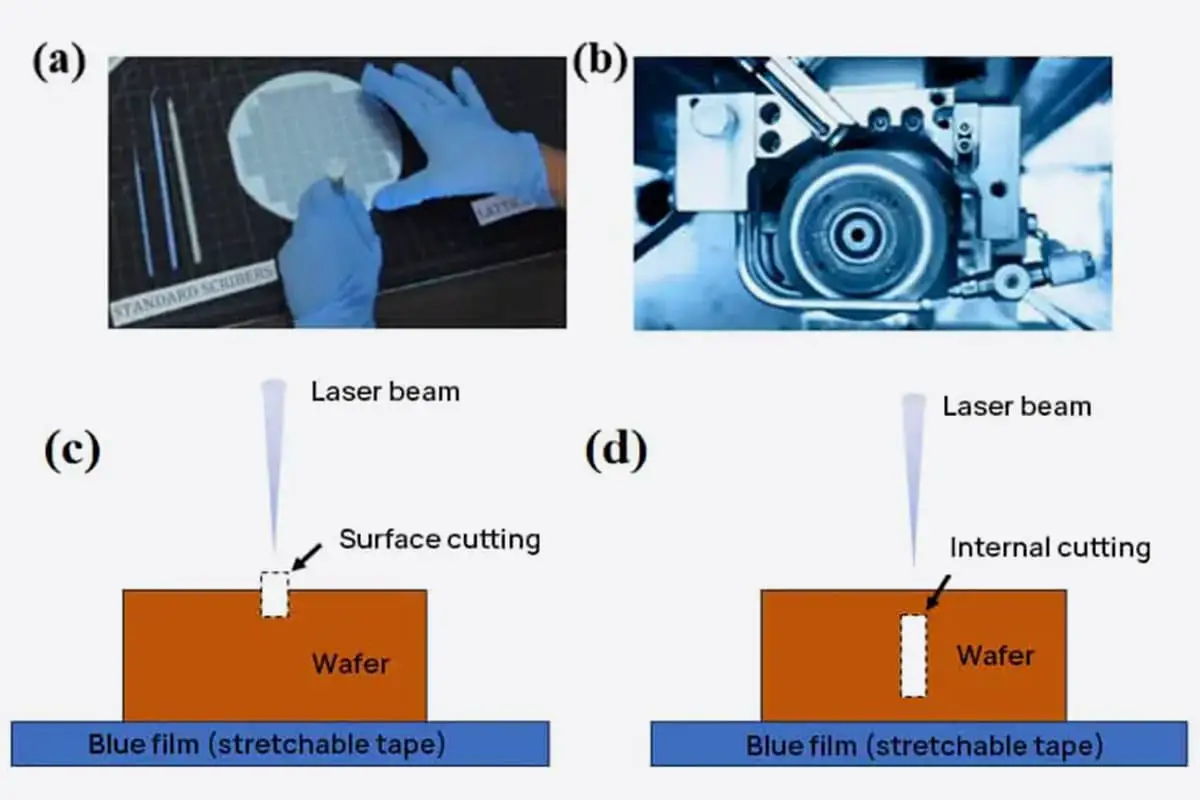

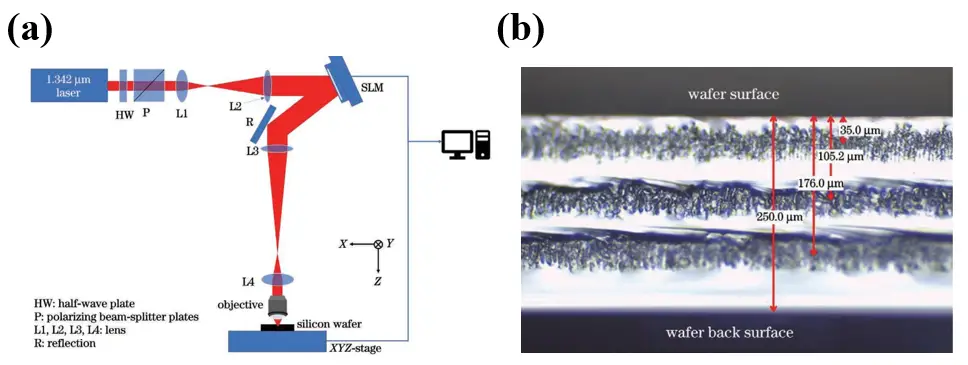

(1) Perfuração induzida por laser: Como se mostra na Figura 2, um feixe de laser pulsado que pode atravessar a bolacha é focado abaixo da superfície da bolacha pelo sistema ótico. Quando o feixe potência do laser A densidade neste ponto de foco atinge o seu pico, forma-se uma perfuração e, neste ponto, as pastilhas na bolacha ainda não estão separadas.

(2) Separação da pastilha: Após o desdobramento da película azul colocada na bolacha, devido às grandes tensões de tração e compressão presentes junto à perfuração a laserA partir do momento em que o laser é utilizado, podem ser induzidas fissuras ao longo da trajetória do laser dentro da bolacha, obtendo-se a separação das pastilhas.

A tecnologia de corte a laser furtivo foi agora aplicada numa variedade de cenários de corte de bolachas, tais como:

(1) Corte de bolachas de silício: Quando se utilizam lâminas de diamante convencionais para cortar silício, a espessura, a granularidade, a rotação e a velocidade de corte da lâmina afectam significativamente a qualidade do corte. Apesar de anos de melhorias técnicas, a grande largura de corte (kerf) causada pela lâmina ainda leva ao desperdício de material.

Além disso, a geração de detritos e o desgaste da lâmina aumentam os custos de corte. No entanto, a utilização da tecnologia de corte a laser furtivo com um percurso de corte ultra-estreito pode eliminar os problemas de custos associados à limpeza adicional de detritos e ao desperdício de material, melhorando assim a produtividade das aparas. Além disso, ao evitar danos térmicos, a tecnologia de corte a laser furtivo pode aumentar ainda mais o rendimento do fabrico de aparas.

(2) Corte de carboneto de silício: O carboneto de silício é um material ultra-resistente, perdendo apenas para o diamante em termos de dureza, o que o torna extremamente difícil de maquinar. Na preparação de materiais de substrato de cristais de carboneto de silício de grandes dimensões (6 polegadas ou mais), a tecnologia de corte a laser furtivo, em comparação com a tecnologia de corte com fio abrasivo fixo (diamante galvanizado em fio de aço), pode melhorar a eficiência de corte em 3 a 5 vezes.

Dada a questão significativa do consumo de material, a tecnologia de corte a laser furtivo também pode aumentar a taxa de produção de bolachas de carboneto de silício em mais de 30%.

(3) Corte de bolachas especiais: Quando se utiliza a tecnologia de corte a laser furtivo para cortar bolachas especiais (por exemplo, bolachas com películas finas para montagem de chips ou feitas de materiais de baixo quilate), é possível evitar a geração de fracturas e fissuras, conseguindo um corte de bolachas de alta eficiência e alta precisão.

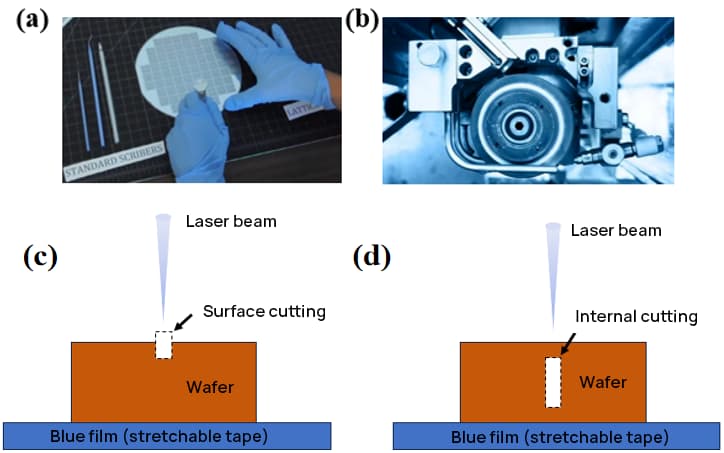

Apesar das muitas vantagens da tecnologia de corte furtivo a laser, há uma série de problemas que ainda interferem com o processo de corte. Como se mostra na Figura 4, a deformação da superfície da bolacha e os problemas de gestão da densidade de energia do laser podem impedir o foco do laser de aterrar com precisão em camadas finas específicas dentro da bolacha, impedindo melhorias na precisão do corte e na taxa de rendimento das aparas.

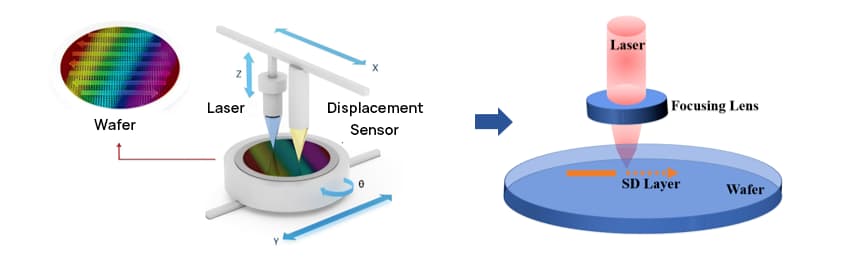

Devido à dificuldade em aplicar uniformemente o feixe laser durante as fases de aceleração, desaceleração e curvas, podem ocorrer facilmente problemas de sobreprocessamento. Além disso, problemas como a interferência analógica, a não linearidade analógica, o desvio analógico ou os atrasos no circuito de corrente do controlador afectarão a precisão do controlo e a capacidade de resposta da plataforma de corte a laser.

Em resposta a estas questões, os sectores académico e industrial propuseram uma série de soluções, como mostra a Figura 5, que incluem especificamente:

(1) Controlo da altura em tempo real: Durante o processo de corte da bolacha, são utilizados sensores de deslocamento para medir flutuações mínimas de altura na superfície do produto em tempo real, que são compensadas em tempo real para o eixo Z, onde se encontra o laser, assegurando que o foco do laser incide com precisão numa camada fina específica da bolacha.

(2) Controlo de saída de comparação de posição a alta velocidade: O desenvolvimento de um algoritmo de seguimento da altura evita eficazmente os problemas de maquinação excessiva durante a aceleração, desaceleração e curvatura do laser, assegurando que o laser actua uniformemente na peça de trabalho.

(3) Tecnologia de controlo PWM (Modulação da Largura de Impulso): Ao emitir diretamente sinais digitais de comutação a partir do controlador, que são depois amplificados através de um módulo de amplificação de potência para controlar diretamente o circuito de corrente do motor, consegue-se uma melhoria mais rápida e direta da precisão de controlo e da capacidade de resposta da plataforma de corte a laser.

Relativamente à pequena área de ação e ao problema de afinação da potência do corte furtivo por laser de foco único, foi especificamente desenvolvida a tecnologia de corte furtivo por laser de foco múltiplo. Esta técnica pode focar e gerar simultaneamente múltiplos pontos focais no interior da bolacha para corte, aumentando assim significativamente a eficiência do corte, como se mostra na Figura 6.

Durante o processo de corte de bolachas a laser multifocal, a posição e a intensidade do feixe laser influenciam grandemente a qualidade do corte. Devido à diferença significativa nos índices de refração entre o ar e os materiais semicondutores, o feixe laser que actua no interior da bolacha pode causar um fenómeno de dispersão do ponto focal, necessitando assim de uma correção da aberração.

Para satisfazer as necessidades de corte de bolachas em vários cenários de aplicação, estas questões têm sido abordadas através de avanços técnicos, como a regulação da posição e intensidade de múltiplos focos e o desenvolvimento de tecnologias de correção de aberrações para ultrapassar a dispersão do ponto focal.

Em comparação com as tecnologias de corte tradicionais, o corte furtivo a laser apresenta vantagens notáveis em aplicações práticas, incluindo uma eficiência significativamente mais elevada, uma qualidade superior e uma perda inferior.

Se continuarmos a otimizar e a explorar a tecnologia de corte furtivo a laser, por exemplo, ajustando a energia do feixe durante o processo de corte furtivo para obter um desbaste da superfície do chip fotónico ou melhorando a eficiência do corte furtivo a laser, estamos firmemente convencidos de que esta tecnologia brilhará no domínio do fabrico de semicondutores de circuitos integrados, bem como noutros domínios emergentes.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.