Já alguma vez se perguntou porque é que as peças de aço inoxidável se deformam durante a soldadura a laser? Este artigo analisa as causas e soluções para este problema comum. Explica como factores como a corrente de soldadura, a largura de pulso e a frequência podem levar à deformação, e oferece dicas práticas sobre como controlar estas variáveis para melhorar a qualidade da soldadura. Ao compreender estes princípios, ficará a saber como minimizar as distorções e aumentar a durabilidade dos componentes de aço inoxidável soldados. Mergulhe para descobrir os segredos por detrás da obtenção de soldaduras sem falhas nos seus projectos.

O aço inoxidável, um novo tipo de material, é amplamente utilizado em várias indústrias, incluindo a aeroespacial e a de peças para automóveis, devido à sua resistência superior à corrosão e à capacidade de ser moldado em várias formas.

A soldadura a laser de aço inoxidável desempenha um papel crucial, especialmente na indústria automóvel, onde toda a carroçaria de um veículo é ligada por soldadura.

No entanto, o processo de soldadura pode resultar em deformações significativas devido a vários factores, tornando-o difícil de controlar e impedindo o desenvolvimento sustentável das indústrias relacionadas.

Consequentemente, a continuação da investigação sobre o controlo da deformação durante a soldadura a laser de chapas de aço inoxidável é crucial para o progresso contínuo neste domínio.

A soldadura a laser é um processo em que um feixe de laser é utilizado como fonte de calor para fundir e unir duas peças de trabalho.

Durante a soldadura a laser, a energia do laser é direccionada para a superfície do material a soldar. Parte da energia é reflectida, enquanto a restante é absorvida pelo material, levando à conclusão do processo de soldadura. processo de soldadura.

No fundo, o processo de soldadura por laser consiste em fazer incidir um feixe de laser de alta potência sobre a superfície do material a soldar, utilizando a absorção de energia luminosa do material para gerar calor e formando depois uma junta de soldadura após arrefecimento.

A soldadura a laser pode ser amplamente classificada em duas categorias: soldadura por condução térmica e soldadura de penetração profunda.

Os principais factores que afectam a deformação da soldadura são a corrente de soldadura, a largura do impulso e a frequência.

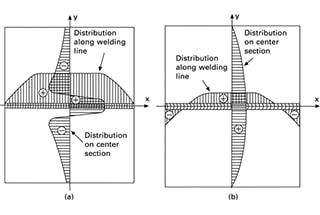

Um aumento da corrente de soldadura resulta num aumento da largura da soldadura e no aparecimento gradual de salpicos, levando à deformação por oxidação e à rugosidade na superfície da soldadura.

Quando a largura do impulso atinge um determinado ponto, o consumo de energia de condução de calor da superfície do material também aumenta, fazendo com que o líquido salpique para fora da poça de fusão através da evaporação. Isto resulta numa diminuição da área da secção transversal da junta de solda e afecta a sua resistência.

A influência da frequência de soldadura na deformação das chapas de aço inoxidável está intimamente relacionada com a espessura da chapa. chapa de aço. Por exemplo, uma placa de aço inoxidável de 0,5 mm registará uma taxa de sobreposição mais elevada quando a frequência atingir 2 Hz. No entanto, se a frequência atingir 5 Hz, a costura de soldadura será gravemente queimada, levando a uma ampla zona afetada pelo calor e à deformação.

Por conseguinte, é fundamental controlar eficazmente a deformação da soldadura.

Para reduzir a deformação durante a soldadura a laser e melhorar a qualidade da soldadura para chapas de aço inoxidável, podem ser seguidos os seguintes passos para otimizar os parâmetros do processo de soldadura:

O método da experiência ortogonal é uma técnica estatística matemática que consiste em analisar e organizar experiências multifactoriais através de uma tabela ortogonal.

Este método permite a recolha eficiente de resultados através de um menor número de experiências e a identificação do melhor esquema de implementação. Permite também uma análise mais profunda e fornece informações relevantes para apoiar trabalhos específicos.

Normalmente, a corrente de soldadura, a largura do impulso e a frequência do laser são seleccionadas como variáveis-chave, sendo a deformação da soldadura o índice a minimizar.

É importante seguir o princípio da racionalidade e controlar os factores dentro de um intervalo razoável. Por exemplo, para uma placa de aço inoxidável de 0,5 mm de espessura, a corrente de soldadura pode ser controlada entre 80 e 96 I/A e a frequência entre 2 e 5 f/Hz.

Em geral, o número de níveis dos factores experimentais deve corresponder ao número de níveis da tabela ortogonal e o número de factores deve ser inferior ao número de colunas da tabela ortogonal.

Um quadro ortogonal bem concebido fornece apoio e orientação adequados para a investigação subsequente.

De acordo com os resultados do ensaio para uma placa de aço inoxidável de 0,5 mm de espessura, a gama de cada coluna foi considerada desigual, indicando que diferentes níveis de cada fator têm impactos únicos e não são igualmente influentes.

A ordem de influência na deformação da soldadura a laser é a corrente, a largura do impulso e a frequência. Com base nestes factores, os parâmetros de processo de soldadura ideais para a soldadura a laser devem ser uma corrente de 85 A, uma largura de impulso de 7 ms e uma frequência de 3 Hz.

Para minimizar a deformação da soldadura de uma placa de aço inoxidável com 0,5 mm de espessura, estes parâmetros devem ser controlados dentro destes valores.

Para uma placa de aço inoxidável com 0,8 mm de espessura, a corrente, a largura do impulso e a frequência devem ser controladas para 124 A, 8 ms e 4 Hz, respetivamente, de modo a minimizar a deformação e, ao mesmo tempo, cumprir a resistência à tração exigida para a soldadura.

Para uma placa de aço inoxidável com 1,6 mm de espessura, os parâmetros devem ser controlados a 160 A, 11 ms e 5 Hz.

Ao controlar os parâmetros dentro de um intervalo razoável durante a soldadura a laser, o qualidade da soldadura e a eficiência pode ser melhorada, evitando a deformação da chapa de aço, satisfazendo assim as exigências de produção.

Com os avanços da tecnologia, o controlo da deformação da soldadura também se desenvolveu, por exemplo, através da aplicação da simulação de elementos finitos. Isto permite melhorar o equilíbrio das tensões na chapa de aço inoxidável, evitando a deformação da soldadura através do controlo de temperatura de soldadura e stress.

Ao evitar a deformação, a qualidade da soldadura pode ser melhorada, promovendo o crescimento e o desenvolvimento contínuos das indústrias relacionadas.

Como um eficaz tecnologia de soldaduraA soldadura a laser tem um impacto positivo na melhoria da qualidade da soldadura. No entanto, devido à influência de factores como a corrente laser, o laser soldadura de aço inoxidável pode resultar em deformações e outros problemas.

Para mitigar estes problemas, o pessoal de soldadura pode utilizar o método de experiência ortogonal para determinar os melhores parâmetros de processo para diferentes espessuras de chapas de aço e melhorar continuamente a qualidade da soldadura, combinando estes parâmetros com os parâmetros de soldadura. Isto pode ajudar a evitar a ocorrência de deformação da chapa de aço.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.