Curioso sobre o futuro do fabrico? A soldadura a laser está a revolucionar a indústria com a sua precisão, versatilidade e eficiência. Nesta publicação do blogue, vamos mergulhar no mundo da soldadura a laser, explorando as suas principais características, classificações e princípios de funcionamento. Descubra os segredos por detrás desta tecnologia de ponta e saiba como está a transformar a forma como criamos e construímos. Prepare-se para se surpreender com o poder da luz!

A soldadura a laser é um processo avançado de soldadura por fusão que utiliza um feixe de laser de alta energia como fonte primária de calor para fundir e unir materiais na interface de soldadura. Esta técnica utiliza energia de fotões concentrada para criar uma soldadura estreita e profunda com uma zona afetada pelo calor (HAZ) mínima.

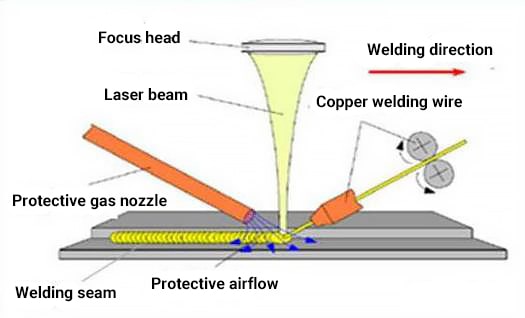

Neste método de soldadura sem contacto, o feixe de laser focado gera um aquecimento localizado sem aplicar pressão mecânica. Para proteger a poça de fusão da contaminação atmosférica e garantir a qualidade da soldadura, é utilizado um gás de proteção inerte - normalmente árgon ou hélio. Para aplicações específicas, podem ser introduzidos metais de adição para melhorar as propriedades da junta ou compensar as lacunas de encaixe.

Uma das principais vantagens da soldadura a laser é a sua excecional precisão no fornecimento e controlo da energia. A capacidade de manipular parâmetros como a densidade de potência, a duração do impulso e o tamanho do ponto focal permite uma precisão sem paralelo na entrada de calor. Isto torna a soldadura a laser particularmente adequada para unir micro-componentes intrincados e estruturas de paredes finas em indústrias como a eletrónica, dispositivos médicos e aeroespacial.

Além disso, a soldadura a laser demonstra uma versatilidade notável em termos de compatibilidade de materiais. Pode unir eficazmente um vasto espetro de metais e ligas, incluindo os tradicionalmente considerados difíceis ou dissimilares. Esta capacidade estende-se a aços de alta resistência, ligas de alumínio, titânio e até a alguns materiais exóticos. A flexibilidade do processo, combinada com o seu potencial de automatização a alta velocidade, torna-o cada vez mais valioso em ambientes de fabrico modernos, onde a eficiência e a qualidade são fundamentais.

A tecnologia de soldadura a laser revolucionou os processos de união em todas as indústrias, impulsionada pelos avanços na investigação e desenvolvimento de lasers de alta potência. As suas características distintivas incluem:

O princípio de brasagem a laser A soldadura é a seguinte:

O feixe de laser é utilizado como fonte de calor, e o feixe focado é direcionado para a superfície do fio de enchimento. O fio é continuamente aquecido pela energia do feixe, provocando a sua fusão e a formação de um metal líquido a alta temperatura.

Este metal líquido infiltra-se na junta das peças a soldar e, com condições externas adequadas, forma-se uma boa ligação metalúrgica entre a peça de trabalho e o fio de enchimento.

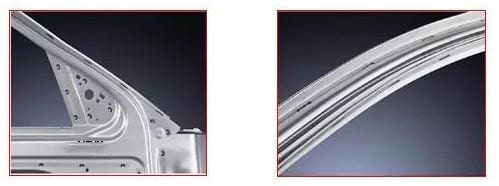

A aplicação do laser brasagem a soldadura não só melhora o aspeto do produto e melhora a vedação, como também melhora consideravelmente a resistência da área soldada e o desempenho global de segurança do veículo.

É importante notar que a ligação entre as peças de trabalho é conseguida através de brasagem o metal fundido, e o material de base não deve ser submetido a uma fusão a laser severa.

As vantagens da brasagem a laser incluem:

As desvantagens incluem:

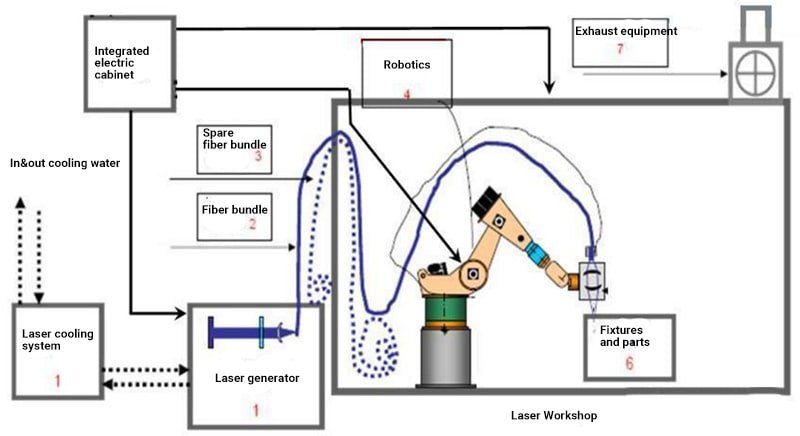

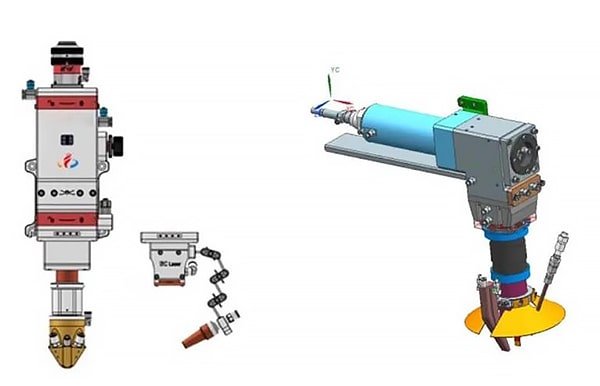

O sistema de brasagem a laser é constituído por componentes como o gerador de laser e o sistema de arrefecimento, a cabeça de brasagem a laser, o mecanismo de alimentação do fio, o robô, o dispositivo de fixação, o sistema de remoção de poeiras, o sistema de controlo, etc.

O gerador de laser e o sistema de arrefecimento

O gerador de laser é o dispositivo que gera a luz laser e é a principal fonte de energia no sistema de brasagem a laser.

A cabeça de brasagem a laser

É constituído principalmente por vários componentes, incluindo um módulo de colimação, um módulo de controlo, um módulo de focagem, um módulo de seguimento de cordões de soldadura, um módulo de cortina de ar, entre outros.

Sistema de alimentação de arame

O sistema de alimentação do fio é responsável por manter uma alimentação estável do fio durante a soldadura.

É utilizado um mecanismo de alimentação de fio push-pull para garantir o alinhamento correto do fio e uma velocidade de alimentação consistente. Se for necessário pré-aquecimento, é adicionada uma fonte de alimentação de fio quente.

Robótica

O sistema de movimento, que facilita o movimento da trajetória de soldadura, também contém a cabeça de brasagem a laser e os dispositivos que a acompanham, bem como os circuitos de água e gás.

O robot é responsável pela execução do processo de soldadura e pela comunicação com o sistema de automação para aceder aos parâmetros do processo de soldadura armazenados no sistema.

Sistema de controlo

O armário de processo autónomo controla o tempo do robô, do laser, da cabeça de brasagem, do alimentador de arame e do sistema de pré-aquecimento através do bus industrial para completar o processo de soldadura. O PLC da linha de produção principal troca sinais com o robot através do bus industrial.

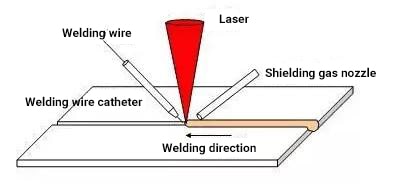

A soldadura por fusão a laser é uma técnica de soldadura que utiliza um feixe de laser como fonte de calor para fundir o material de base no canto de duas peças de chapa, e o fio de soldadura é fundido para preencher o canto, resultando num metal líquido. Após o arrefecimento, é estabelecida uma ligação forte. O processo é ilustrado na Figura 2.

A soldadura por fusão a laser pode ser dividida em vários tipos, incluindo soldadura por penetraçãoA soldadura por fusão a laser sem enchimento de fio e a soldadura por fusão a laser com enchimento de fio. Estes métodos são normalmente utilizados na soldadura de tectos e pavimentos de automóveis.

Laser soldadura à distância envolve a utilização de uma cabeça de varrimento com espelho oscilante no sexto eixo do robô para conseguir o movimento do feixe laser através da reflexão da lente, sem necessidade de o braço do robô o seguir.

Isto torna o sistema altamente flexível e eficiente, com a capacidade de substituir 6 a 9 conjuntos de máquinas de soldadura por pontos robotizadas normais.

Uma das principais vantagens da soldadura remota a laser é o aumento da produtividade. O movimento rápido da lente da cabeça de leitura resulta numa redução drástica do tempo de posicionamento do robot, reduzindo assim significativamente o tempo de fabrico.

Em comparação com uma velocidade média de 0,5 juntas por segundo para a resistência soldadura por pontosA velocidade de soldadura remota a laser é de 3 a 4 juntas por segundo, permitindo a utilização total do feixe laser.

Em testes de produção em massa, verificou-se que a soldadura remota por laser reduz o tempo em 80% em comparação com a soldadura convencional soldadura por resistência.

Outro vantagem do laser A versatilidade da soldadura remota. A lente de varrimento proporciona uma elevada flexibilidade, permitindo uma gama de formas de soldadura.

Em particular, um cordão de soldadura em forma de C tem uma velocidade de soldadura muito mais elevada em comparação com um cordão de soldadura linear.

A soldadura remota a laser é utilizada principalmente na indústria automóvel para subconjuntos de carroçarias em branco. A figura 3 mostra um exemplo de soldadura remota por laser.

A distância entre os cabeça do laser e a peça de trabalho é superior a 500 mm, o que prolonga a vida útil do vidro de proteção da lente.

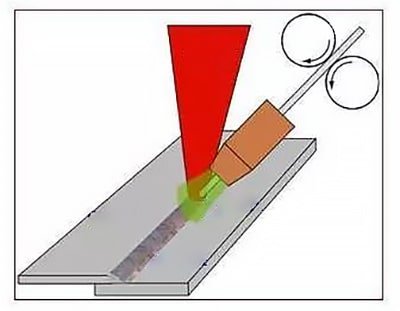

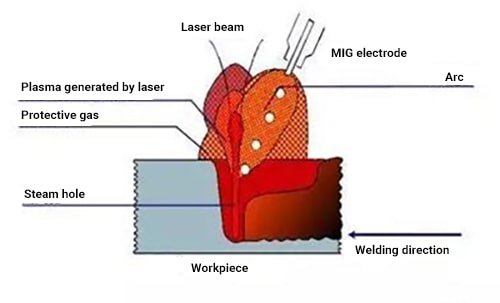

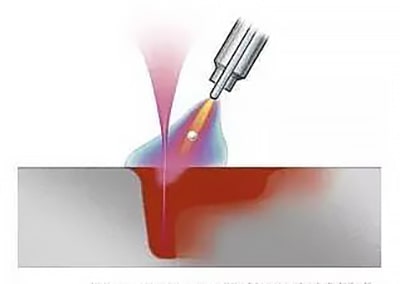

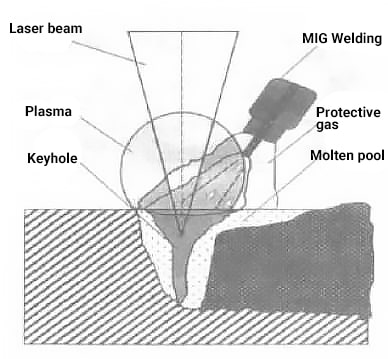

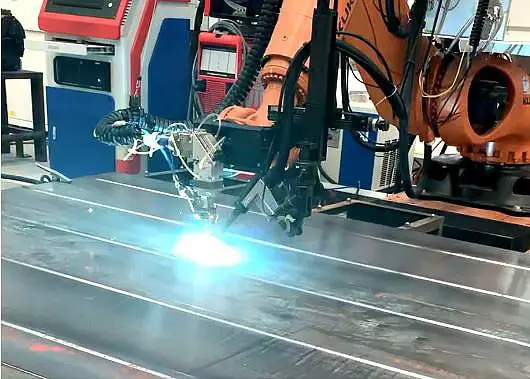

A soldadura composta por laser refere-se principalmente à combinação de laser e MIG soldadura por arco. O laser e o arco trabalham em conjunto neste processo, como se mostra na Figura 4.

A soldadura composta a laser, que se refere à combinação de soldadura a laser e soldadura por arco MIG, é mais económica em comparação com a soldadura a laser isolada.

A utilização de um feixe de laser e de um arco elétrico em conjunto resulta numa elevada velocidade de soldadura, num processo de soldadura estável e numa elevada eficiência térmica, permitindo também maiores intervalos de soldadura.

A menor poça de fusão da soldadura de compósitos laser-MIG leva a uma menor entrada de calor, a uma pequena zona afetada pelo calor e a uma distorção reduzida da peça de trabalho, resultando em menos trabalho de correção necessário após a soldadura. O efeito de ligação da soldadura de compósitos a laser é mostrado na figura abaixo.

A soldadura a laser pode ser realizada utilizando um feixe de laser contínuo ou pulsado, e o princípio da soldadura a laser pode ser dividido em soldadura por condução de calor e soldadura a laser fusão profunda soldadura.

Para a soldadura por condução de calor, a densidade de potência é inferior a 104 a 105 W/cm2resultando numa profundidade de fusão pouco profunda e numa velocidade de soldadura lenta.

Para a soldadura por fusão profunda a laser, a densidade de potência é superior a 105 a 107 W/cm2O método de soldadura por fusão profunda é caracterizado pela rápida velocidade de soldadura e pela grande relação profundidade/largura. Este método é caracterizado pela sua rápida velocidade de soldadura e grande relação profundidade/largura.

O princípio da soldadura a laser por condução de calor envolve a radiação laser aquecendo a superfície a ser processada, e o calor da superfície difunde-se internamente por condução de calor.

Os parâmetros do laser, como a largura, a energia, a potência de pico e a frequência de repetição do impulso do laser, são controlados para formar uma poça de fusão específica e provocar a fusão da peça de trabalho.

A soldadura por fusão profunda a laser é principalmente utilizada em máquinas de soldadura a laser para a soldadura de engrenagens e a soldadura de chapas metalúrgicas. Os princípios da soldadura por fusão profunda a laser serão destacados a seguir.

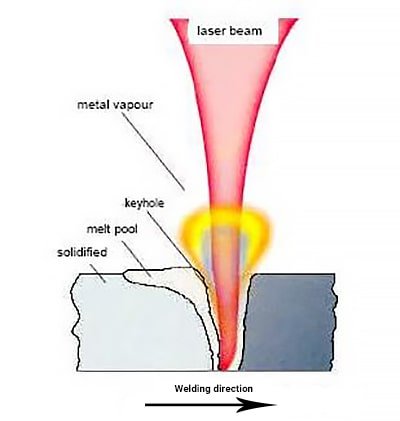

A soldadura por fusão profunda a laser utiliza um feixe de laser contínuo de alta potência para unir materiais através de um processo análogo à soldadura por feixe de electrões. O núcleo desta técnica gira em torno da formação e manutenção de uma estrutura de "buraco de fechadura", que facilita a transferência eficiente de energia e a fusão de materiais.

Quando o feixe de laser de alta intensidade incide sobre a peça de trabalho, aquece rapidamente o material para além do seu ponto de vaporização, criando uma cavidade estreita e cheia de vapor, conhecida como buraco de fechadura. Este buraco de fechadura comporta-se como um absorvente de corpo negro quase perfeito, capturando aproximadamente 95% da energia laser incidente. A temperatura no interior do buraco de fechadura pode exceder os 25.000°C, ultrapassando largamente o ponto de fusão da maioria dos metais.

A dissipação de calor das paredes do buraco da fechadura induz a fusão do metal circundante, formando uma poça de fusão. O buraco da fechadura é sustentado por um delicado equilíbrio entre a pressão de vapor, a tensão superficial e as forças hidrostáticas. A vaporização contínua do material na frente do buraco da fechadura, juntamente com o fluxo de metal fundido à sua volta, cria um equilíbrio dinâmico.

Ao contrário dos métodos de soldadura convencionais ou da soldadura por condução de laser, em que a transferência de calor ocorre principalmente através da absorção e condução da superfície, o mecanismo de buraco de fechadura permite a deposição direta de energia nas profundezas do material. Isto resulta num perfil de soldadura caraterístico, estreito e profundo, com rácios de aspeto (profundidade/largura) frequentemente superiores a 10:1.

À medida que o raio laser atravessa a peça de trabalho, o buraco da fechadura e a poça de fusão circundante movem-se em conjunto. O material fundido flui à volta do buraco da fechadura, preenchendo o vazio deixado no seu rasto. A rápida solidificação desta poça de fusão forma o cordão de soldadura. A elevada densidade de energia e o acoplamento eficiente permitem velocidades de soldadura de vários metros por minuto, com alguns sistemas avançados a atingirem velocidades até 10 m/min para materiais finos.

A dinâmica do buraco de fechadura influencia significativamente a qualidade da soldadura e a formação de defeitos. O controlo adequado dos parâmetros do laser (potência, foco e velocidade de deslocamento) e do fluxo de gás de proteção é crucial para manter a estabilidade do buraco da fechadura e evitar problemas como porosidade, salpicos ou fusão incompleta.

Os recentes avanços na tecnologia laser, incluindo o desenvolvimento de lasers de fibra e de disco de alto brilho, melhoraram ainda mais as capacidades da soldadura por fusão profunda a laser, permitindo uma penetração mais profunda, velocidades mais elevadas e uma melhor qualidade de soldadura numa vasta gama de materiais e espessuras.

(1) Potência laser

Na soldadura a laser, existe um limiar de densidade de energia abaixo do qual a profundidade da fusão é reduzida e, acima desse limiar, a profundidade da fusão aumenta drasticamente.

Para uma soldadura por fusão profunda estável, é necessário gerar plasma, o que só ocorre quando o densidade de potência laser na peça de trabalho excede o valor limite, que depende do material.

Se a potência do laser for inferior a este limiar, apenas ocorre a fusão superficial da peça de trabalho e o processo de soldadura é do tipo de transferência de calor estável.

No entanto, se a densidade de potência do laser estiver próxima do limiar para a formação de pequenos orifícios, tanto a soldadura por fusão profunda como a soldadura por condução tornam-se instáveis, alternando e causando grandes flutuações na profundidade de fusão.

Na soldadura por fusão profunda a laser, a potência do laser determina tanto a profundidade de penetração como a velocidade de soldadura.

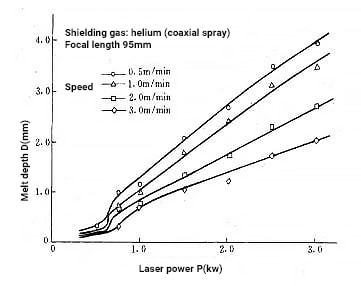

A profundidade da fusão é diretamente proporcional à densidade de potência do feixe e depende da potência do feixe incidente e do ponto focal do feixe.

Para um diâmetro de feixe laser fixo, a profundidade de fusão aumenta à medida que a potência do feixe aumenta.

(2) Ponto focal do feixe

A dimensão do ponto do feixe é um fator crítico na soldadura a laser, uma vez que influencia a densidade de potência. A medição do tamanho do ponto do feixe é um desafio em aplicações laser de alta potência, embora existam muitas técnicas de medição indireta disponíveis.

O limite de difração do tamanho do ponto focal do feixe pode ser calculado utilizando a teoria da difração da luz, mas os pontos reais são maiores do que os valores calculados devido às aberrações da lente de focagem.

O método de medição mais simples é o método do perfil isotérmico, que consiste em medir o ponto focal e o diâmetro da perfuração após queimar e penetrar numa placa de polipropileno com uma folha de papel espessa.

Este método requer o domínio do tamanho da potência do laser e a duração da ação do feixe através da prática.

(3) Valor de absorção do material

A absorção de um laser pelo material depende de vários factores importantes propriedades dos materiaiscomo a taxa de absorção, a refletividade, a condutividade térmica, a temperatura de fusão e a temperatura de evaporação.

Destas propriedades, a taxa de absorção é a mais significativa. Os factores que afectam a taxa de absorção de um material a um feixe laser podem ser classificados em dois aspectos.

Em primeiro lugar, a resistividade do material tem uma relação proporcional com a raiz quadrada do coeficiente de resistividade, que, por sua vez, varia com a temperatura. Esta relação foi descoberta através da medição da absorvância da superfície polida do material.

Em segundo lugar, o estado da superfície (ou acabamento) do material tem um impacto mais significativo na absorção do feixe e, por conseguinte, tem um efeito significativo no resultado do processo de soldadura.

O comprimento de onda de saída de um laser de CO2 é normalmente de 10,6 μm. Nãomateriais metálicos como a cerâmica, o vidro, a borracha e o plástico têm uma absorção elevada à temperatura ambiente, enquanto os materiais metálicos têm uma absorção fraca até aumentar acentuadamente quando o material derrete ou vaporiza.

A utilização de um método de revestimento de superfície ou de geração de uma película de óxido à superfície é eficaz para melhorar a absorção do feixe pelo material.

(4) Velocidade de soldadura

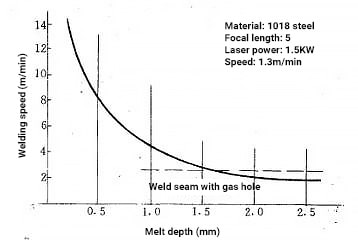

A velocidade de soldadura tem um grande impacto na profundidade de fusão. Aumentar a velocidade resultará numa menor profundidade de fusão, mas se a velocidade for demasiado baixa, pode levar a uma fusão excessiva do material e a peça de trabalho será soldada.

Uma potência laser específica e a espessura do material têm uma gama de velocidades de soldadura adequada, em que a profundidade máxima de fusão pode ser alcançada com o valor de velocidade correspondente.

A figura abaixo ilustra a relação entre a velocidade de soldadura e a profundidade de fusão para o aço 1018.

(5) Gás de proteção

Os processos de soldadura a laser utilizam frequentemente gases inertes para proteger a poça de fusão durante o processo de soldadura.

Normalmente, são utilizados hélio, árgon e azoto para evitar a oxidação da peça de trabalho.

O hélio, com a sua elevada energia de ionização, é o gás de proteção mais eficaz para a soldadura a laser, mas é mais caro.

O árgon é menos dispendioso e mais denso, proporcionando uma melhor proteção, mas é suscetível à ionização do plasma metálico a alta temperatura, o que pode prejudicar a velocidade de soldadura, a profundidade de fusão e reduzir a potência laser efectiva.

As soldaduras protegidas por árgon tendem a ter superfícies mais lisas do que as protegidas por hélio.

O nitrogénio é o gás de proteção menos dispendioso, mas não é adequado para soldar certos tipos de aço inoxidável devido à absorção e à porosidade na zona de sobreposição.

Para além de protegerem a poça de fusão, os gases de proteção também protegem a lente de focagem contra a contaminação e a pulverização catódica causada pelo vapor de metal e pelas gotículas fundidas, especialmente na soldadura a laser de alta potência.

Outra função do gás de proteção é dispersar o plasma que é produzido pela soldadura a laser de alta potência. À medida que o vapor de metal absorve o feixe de laser e se ioniza numa nuvem de plasma, o gás de proteção que envolve o vapor de metal também é ionizado pelo calor.

Se houver demasiado plasma presente, o feixe de laser será parcialmente consumido, tornando a profundidade de fusão mais rasa e a superfície da poça de fusão mais larga.

A taxa de composição da complexação eletrónica pode ser reduzida aumentando o número de colisões de três corpos entre iões electrónicos e átomos neutros. Os átomos neutros mais leves têm uma frequência de colisão e uma taxa de complexação mais elevadas.

Os gases protectores com elevada energia de ionização não aumentam a densidade eletrónica, uma vez que não se ionizam a si próprios.

Tabela Peso atómico (molecular) e energia de ionização de gases e metais comuns

| Materiais | Ele | Ar | N | Al | Mg | Fe |

| Atómico (molecular) Qtd. | 4 | 40 | 28 | 27 | 24 | 56 |

| Energia de ionização (eV) | 24.46 | 15.68 | 14.5 | 5.96 | 7.61 | 7.83 |

Como se pode ver no quadro, a dimensão da nuvem de plasma varia em função do gás de proteção utilizado, sendo o hélio o de menor dimensão, seguido do azoto e o maior quando se utiliza árgon.

Quanto maior for a nuvem de plasma, menor será a profundidade de fusão. Esta variação é devida aos diferentes níveis de ionização das moléculas de gás e à diferente difusão do vapor metálico causada pelas diferentes densidades dos gases protectores.

O hélio é o menos ionizado e menos denso, o que faz com que disperse rapidamente o vapor metálico ascendente da poça de metal fundido.

Assim, a utilização de hélio como gás de proteção resulta na supressão máxima do plasma, aumentando a profundidade de fusão e melhorando a velocidade de soldadura. Devido à sua massa leve, é menos propenso a causar porosidade.

Os efeitos da nuvem de plasma na profundidade de fusão são mais pronunciados nas zonas de baixa velocidade de soldadura, com a influência a diminuir à medida que a velocidade de soldadura aumenta.

O gás de proteção é fornecido à superfície da peça de trabalho através de um bocal a uma pressão específica.

A forma do bocal e a dimensão do diâmetro de saída são importantes para uma proteção eficaz. O bocal deve ser suficientemente grande para cobrir o superfície de soldaduraA lente é um dispositivo de proteção contra a contaminação por vapores metálicos ou danos na lente.

O caudal do gás de proteção também deve ser controlado, uma vez que um caudal não controlado pode resultar em turbulência, fazendo com que a atmosfera se misture com a poça de fusão e resultando em porosidade.

Para melhorar o efeito de proteção, pode também ser utilizado o sopro lateral através de um bocal de menor diâmetro, dirigindo o gás num ângulo diretamente para pequenos orifícios na soldadura por fusão profunda.

O gás de proteção não só suprime a nuvem de plasma na superfície da peça de trabalho, como também afecta o plasma no orifício e a formação de pequenos orifícios, resultando em cordões de soldadura mais profundos e mais largos.

No entanto, é necessário um controlo preciso da dimensão e direção do fluxo de gás, uma vez que a turbulência pode danificar a poça de fusão e perturbar a estabilidade do processo de soldadura.

(6) Distância focal da lente

A soldadura exige normalmente a focagem do laser, e a lente normalmente utilizada tem uma distância focal de 63-254 mm (2,5″-10″). O tamanho do ponto é proporcional à distância focal - quanto mais curta for a distância focal, mais pequeno será o ponto.

No entanto, a distância focal também afecta a profundidade focal, o que significa que a profundidade focal aumenta com a distância focal.

Uma distância focal mais curta pode melhorar a densidade de potência, mas devido à pequena profundidade focal, a distância entre a lente e a peça de trabalho deve ser mantida com precisão, resultando numa profundidade de fusão limitada.

Na soldadura real, a profundidade de focagem mais curta é, na maioria dos casos, de 126 mm (5″) devido à influência dos salpicos gerados durante o processo de soldadura e o modo laser.

Ao soldar costuras maiores ou ao aumentar o tamanho do ponto, pode ser selecionada uma lente com uma distância focal de 254 mm (10″), mas isso exigiria uma potência de saída do laser mais elevada (densidade de potência) para obter um efeito de furo pequeno de fusão profunda.

Para potências laser superiores a 2 kW, especialmente para os lasers de 10,6 μm de CO2 para evitar o risco de danos ópticos na lente de focagem, é frequentemente utilizado um método de focagem por reflexão, utilizando um espelho de cobre polido como refletor.

Este método é frequentemente recomendado para focagem do feixe laser devido ao seu arrefecimento eficaz.

(7) Posição de focagem

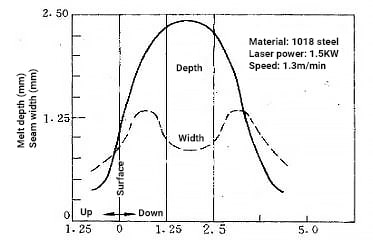

Durante a soldadura, a posição do ponto focal é fundamental para manter uma densidade de potência adequada. As alterações na posição do ponto focal relativamente à superfície da peça de trabalho têm um impacto direto na largura e profundidade da soldadura.

A figura abaixo ilustra o efeito da posição do ponto focal na profundidade da fusão e na largura da costura no aço 1018.

Na maioria dos aplicações de soldadura a laserO ponto focal é normalmente posicionado cerca de um quarto da profundidade de fusão pretendida abaixo da superfície da peça de trabalho.

(8) Posição do feixe laser

A posição do feixe de laser desempenha um papel crucial na determinação da qualidade da soldadura, particularmente no caso das juntas de topo, que são mais sensíveis a este fator do que as juntas sobrepostas.

Por exemplo, ao soldar engrenagens de aço endurecido em tambores de aço macio, o controlo adequado da posição do feixe de laser resultará numa soldadura com uma menor teor de carbono e uma melhor resistência à fissuração.

Em algumas aplicações, a forma da peça a soldar exige que o feixe de laser seja deflectido num ângulo.

A absorção da energia laser pela peça de trabalho não é afetada enquanto o ângulo de deflexão entre o eixo do feixe e o plano da junta se mantiver dentro de 100 graus.

(9) Controlo gradual da subida e descida da potência laser no início e no fim da soldadura

Na soldadura por fusão profunda a laser, estão sempre presentes pequenos orifícios, independentemente da profundidade da soldadura. Ao terminar o processo de soldadura e ao desligar o interrutor de alimentação, forma-se uma cratera no final da soldadura.

Além disso, se a nova camada de soldadura a laser cobrir a soldadura anterior, haverá uma absorção excessiva do feixe de laser, levando ao sobreaquecimento ou à porosidade da soldadura.

Para evitar estes problemas, os pontos de arranque e paragem da potência podem ser programados, tornando os tempos de arranque e paragem da potência ajustáveis.

Isto significa que a potência de arranque pode ser aumentada eletronicamente de zero para o valor de potência definido num curto período de tempo, o tempo de soldadura pode ser ajustado e, finalmente, a potência pode ser gradualmente reduzida do valor definido para zero quando o processo de soldadura estiver concluído.

(1) Características do laser Soldadura por fusão profunda

(2) Vantagens da soldadura por fusão profunda a laser

(3) Desvantagens da soldadura por fusão profunda a laser

A soldadura por fusão profunda a laser utiliza normalmente ondas contínuas de CO2 que são capazes de manter uma potência de saída suficiente para criar um efeito de "pequeno buraco".

Isto permite que o laser derreta através de toda a secção transversal da peça de trabalho e resulte numa junta soldada robusta.

No que diz respeito ao laser, trata-se de um dispositivo simples que gera um feixe paralelo com excelente direccionalidade e funciona como fonte de calor.

A soldadura a laser oferece uma resistência de junta de alta qualidade e uma grande relação profundidade/largura, e é relativamente rápida em termos de velocidade de soldadura.

Permite também o controlo remoto e a automatização da produção através da utilização de lentes e fibras ópticas, uma vez que não necessita de um ambiente de vácuo.

O laser possui uma elevada densidade de potência, o que o torna adequado para soldar materiais difíceis, como o titânio e o quartzo, bem como materiais com propriedades variáveis.

A micro soldadura também pode ser efectuada com soldadura a laser. O feixe de laser é focado para produzir um ponto minúsculo e pode ser posicionado com precisão, tornando-o ideal para a produção automatizada de grandes volumes na soldadura de peças micro e pequenas.

O laser e os acessórios para o sistema de soldadura são mais dispendiosos, conduzindo a um investimento inicial e a um custo de manutenção mais elevados em comparação com os processos de soldadura tradicionais, o que resulta numa baixa eficiência económica.

Além disso, a eficiência de conversão da soldadura a laser é normalmente baixa, variando entre 5% e 30%, devido à baixa absorção do laser luz por materiais sólidos, nomeadamente na presença de plasma, que tem um efeito de absorção da luz laser.

O pequeno ponto focalizado na soldadura a laser requer uma elevada precisão no equipamento para a junção da peça de trabalho, uma vez que mesmo pequenos desvios no equipamento podem causar erros de processamento significativos.

Além disso, a soldadura a laser exige um elevado nível de precisão na montagem da peça de trabalho devido ao pequeno tamanho do ponto de foco do laser e ao cordão de soldadura estreito.

A posição do componente soldado deve ser altamente precisa, exigindo que a posição do feixe na peça de trabalho seja mantida dentro da gama de focagem do feixe laser e não se desvie significativamente.

Uma precisão inadequada na montagem da peça de trabalho ou no posicionamento do feixe pode levar a defeitos de soldadura.

Os requisitos para a forma do cordão de soldadura na soldadura a laser são ilustrados na figura abaixo.

Laser soldadura em ângulo é um processo difícil de controlar. Trata-se de um processo de soldadura por fusão em que um ponto focalizado é dirigido para a peça de trabalho e o fio, respetivamente.

A poça de fusão é pequena, o que torna o controlo preciso das posições relativas dos filamentos crucial para conseguir uma fusão uniforme do fio alimentado continuamente.

O canal de soldadura solidifica relativamente rápido, o que pode resultar em defeitos de porosidade e fragilidade.

Em comparação com a brasagem, o cordão de soldadura da soldadura por penetração tem um aspeto mais áspero devido aos salpicos significativos, mas é muito mais forte do que a soldadura por pontos convencional.

Em comparação com outros técnicas de soldaduraNo entanto, o custo do laser e dos sistemas que o acompanham é mais elevado e exige um maior investimento inicial.

O principal tipos de lasers utilizados na soldadura são o CO2 lasers, lasers Nd:YAG, lasers de fibra e lasers de semicondutores.

CO2 Laser

As emissões de CO2 laser é um laser de gás com um feixe de infravermelhos distantes e um comprimento de onda de 10,6 μm. Funciona normalmente em modo contínuo e tem uma potência de saída elevada, o que o torna muito utilizado na soldadura a laser de alta potência.

Quando utilizado para soldar a níveis de potência elevados de 10 kW ou mais, a utilização de gás de proteção de árgon pode produzir um plasma forte, resultando numa profundidade de fusão reduzida.

Para resolver este problema, o hélio, que não produz plasma, é muitas vezes utilizado como gás de proteção para as instalações de alta potência de CO2 soldadura a laser.

Laser de fibra

Os lasers de fibra são utilizados principalmente para a soldadura por sobreposição de materiais finos com requisitos de elevada estabilidade para a junta de soldadura.

A soldadura por sobreposição pode atingir uma profundidade de fusão de 0,01 pol. ou superior a velocidades mais elevadas. Por exemplo, um laser de fibra monomodo de 200 W pode atingir uma profundidade de fusão de 0,004 pol. a velocidades até 50 pol/s.

Laser Nd:YAG

O laser Nd:YAG é um laser de estado sólido que emite um feixe de luz principalmente no infravermelho próximo com um comprimento de onda de 1,06 μm.

A condutividade térmica do material tem uma elevada taxa de absorção de luz neste comprimento de onda, e o laser pode funcionar tanto em modo contínuo como pulsado, tornando-o competitivo na soldadura de componentes críticos.

Laser de semicondutores

Os lasers de semicondutores caracterizam-se pela sua pequena dimensão, elevada eficiência de conversão, baixo custo de funcionamento e longa duração, o que os torna uma direção importante para o futuro desenvolvimento de lasers.

Estudiosos nacionais e estrangeiros começaram a investigar a utilização de lasers semicondutores de alta potência para soldar ligas de alumínio.

O curto comprimento de onda do laser de semicondutores resulta numa taxa de absorção de metal muito mais elevada em comparação com o laser de CO2 e o laser Nd:YAG, tornando-o uma opção promissora para aplicações de soldadura.

No entanto, a baixa densidade de potência do laser de semicondutores, quando aplicado à superfície do material, torna-o mais adequado para aplicações em materiais finos. soldadura de placas e a soldadura de componentes electrónicos em aplicações de soldadura a laser.

O características do laser e a soldadura composta TIG são.

Por exemplo, quando um projeto de CO2 com uma potência de 0,8 kW é utilizado em combinação com uma corrente de arco TIG de 90A e uma velocidade de soldadura de 2m/min, tem uma capacidade de soldadura equivalente à de um laser de CO2 soldador a laser.

Ao soldar a velocidades que variam entre 0,5 e 5m/min com um motor de 5kW de CO2 a profundidade de fusão obtida é 1,3 a 1,6 vezes superior à obtida com o laser de 5kW CO2 laser sozinho.

Leitura relacionada: Soldadura MIG vs TIG

A soldadura compósita por plasma a laser é realizada de forma coaxial, como ilustrado na Figura 3. O arco de plasma é gerado por um elétrodo anular e o feixe de laser percorre o centro do arco de plasma.

O arco de plasma tem duas funções principais.

Em primeiro lugar, fornece energia adicional para o processo de soldadura por laseraumentando a velocidade e a eficiência da soldadura.

Em segundo lugar, o arco de plasma envolve o laser, resultando num efeito de tratamento térmico que prolonga o tempo de arrefecimento e reduz o risco de endurecimento e tensões residuais, conduzindo a melhores propriedades microestruturais da soldadura.

O princípio básico da soldadura de compósitos laser-MIG é apresentado na Figura 4.

Para além da entrada de energia no zona de soldadura do arco, o laser também fornece calor ao metal de solda. A tecnologia de soldadura composta por laser e arco funciona simultaneamente, com ambos os métodos a actuarem na zona de soldadura.

O laser e o arco contribuem para o desempenho da soldadura composta em diferentes graus e formas.

Na soldadura composta laser-MIG, a volatilização ocorre não só na superfície da peça de trabalho, mas também no fio de enchimento, resultando numa maior volatilização do metal e numa transferência de energia mais fácil do laser.

A soldadura MIG tem a vantagem de um baixo custo da fonte de energia, boa ponte de soldadura, arco estável e a capacidade de melhorar a estrutura da soldadura com metal de adição.

Por outro lado, a soldadura por feixe de laser é caracterizada por uma profundidade de fusão profunda, alta velocidade de soldadura, baixa entrada de calor e um cordão de soldadura estreito.

No entanto, a soldadura de materiais mais espessos requer um laser mais potente.

A poça de fusão na soldadura de compósitos a laser é mais pequena do que na soldadura MIG, o que resulta numa menor deformação da peça de trabalho e reduz significativamente a necessidade de correção pós-soldadura.

Com a soldadura composta laser-MIG, formam-se duas poças separadas e a entrada de calor do arco serve como um tratamento simultâneo de têmpera pós-soldadura, reduzindo a dureza da soldadura, particularmente no aço.

Devido à velocidade de soldadura muito elevada da soldadura de compósitos a laser, o tempo de produção e os custos podem ser reduzidos.

No processo de soldadura a laser, a elevada densidade de potência do laser faz com que o material de base aqueça rapidamente, derreta e vaporize, resultando num vapor metálico de alta temperatura.

No entanto, a alta densidade de potência contínua também pode causar a formação de uma nuvem de plasma, que reduz a absorção do laser pela peça de trabalho e torna o processo de soldadura instável.

Para resolver este problema, pode ser utilizado um laser pulsado com uma potência de pico elevada ou uma combinação de dois lasers pulsados com diferentes larguras de pulso, frequências de repetição e potências de pico para compor a peça de trabalho para soldadura.

Os dois feixes de laser trabalham em conjunto para criar periodicamente um furo de fusão grande e profundo e, ao parar a irradiação de um feixe de laser no momento certo, a nuvem de plasma pode ser reduzida ou eliminada, o que melhora a absorção e a utilização da energia do laser e aumenta a profundidade e a capacidade de soldadura.

Reduzir a densidade de potência do laser após a formação de um buraco de fusão grande e profundo e continuar a irradiar também pode ajudar a reduzir a nuvem de plasma.

À medida que a energia do laser que actua sobre o vapor metálico é reduzida, a nuvem de plasma pode diminuir, conduzindo a um processo de soldadura mais estável.

Refere-se a uma série de processamentos ópticos da luz laser para obter um feixe com as características desejadas para aplicações laser.

Para aplicações de soldadura, existem três tipos de cabeças disponíveis: cabeça de soldadura por fusão, cabeça de brasagem e cabeça de soldadura a laser.

Os robôs são mais comuns, com precisão e peso suficientes para serem aplicados.

Atualmente, a ABB, a FANUC, a MOTOMAN, a KUKA, etc. têm aplicações laser a nível mundial.

Densidade de potência

A densidade de potência é um fator crítico na processamento a laser. Quando a densidade de potência é elevada, a camada superficial do material pode ser aquecida até à ebulição numa questão de microssegundos, resultando numa grande quantidade de vaporização.

Isto torna a alta densidade de potência ideal para processos de remoção de material, como corte, perfuração e gravação.

Por outro lado, densidades de potência mais baixas requerem vários milissegundos para atingir o ponto de ebulição, fazendo com que a camada inferior derreta antes de a camada superficial vaporizar, facilitando a formação de uma boa soldadura por fusão.

Forma de onda do pulso laser

Quando um feixe de laser de alta intensidade é direcionado para a superfície de um material, 60-98% da energia do laser é reflectida e perdida, especialmente para materiais que reflectem fortemente, como o ouro, a prata, o cobre, o alumínio, o titânio, etc. A refletividade do metal muda ao longo do tempo durante o sinal do impulso laser.

À medida que a temperatura da superfície do material aumenta até ao ponto de fusão, a refletividade diminui rapidamente. Quando a superfície é fundida, a refletividade estabiliza num determinado valor.

Largura de pulso do laser

A largura do impulso é um parâmetro crucial na soldadura por laser pulsado. A largura do impulso determina o tamanho da zona afetada pelo calor e a profundidade da fusão. Quanto maior for a largura do impulso, maior será a zona afetada pelo calor e maior será a profundidade de fusão, que aumenta com a 1/2 potência da largura do impulso.

No entanto, o aumento da largura do impulso diminui a potência de pico, pelo que é normalmente utilizado na condução de calor métodos de soldadura para formar uma soldadura larga e pouco profunda. Mas uma potência de pico mais baixa resulta numa entrada de calor excessiva, e cada material tem uma largura de impulso óptima que maximiza a profundidade de fusão.

Volume fora de foco

A soldadura a laser requer normalmente um certo grau de desfocagemA densidade de potência no centro do ponto focal do laser é demasiado elevada e tende a evaporar-se num orifício.

Por outro lado, a densidade de potência está distribuída de forma relativamente uniforme em todos os planos afastados do ponto focal do laser.

Existem dois tipos de desfocagem: positiva e negativa. O plano focal está acima da peça de trabalho para a desfocagem positiva e vice-versa para a desfocagem negativa.

Em teoria, quando os planos de desfocagem positivo e negativo e o plano de soldadura são iguais, os planos de densidade de potência correspondentes são aproximadamente os mesmos.

No entanto, na prática, a forma da poça de fusão obtida pode ser diferente. A desfocagem negativa resulta numa fusão mais profunda, o que está relacionado com o processo de formação da poça de fusão.

Velocidade de soldadura

A velocidade de soldadura afecta grandemente a profundidade de fusão. Aumentar a velocidade leva a uma menor profundidade de fusão, mas uma velocidade demasiado baixa provoca a fusão excessiva do material e a soldadura da peça de trabalho.

Por conseguinte, existe uma gama de velocidades adequada para uma determinada potência laser e espessura de um determinado material, e a profundidade máxima de fusão pode ser obtida com o valor de velocidade correspondente dentro dessa gama.

Gás de proteção

O processo de soldadura a laser utiliza frequentemente gases inertes, como o hélio, o árgon e o azoto, para proteger a poça de fusão.

O gás de proteção também protege a lente de focagem da contaminação por vapor de metal e da pulverização de gotículas de líquido. Na soldadura a laser de alta potência, o material ejectado é poderoso, tornando a proteção da lente ainda mais crucial.

O terceiro papel do gás de proteção é dispersar eficazmente a proteção de plasma gerada pela soldadura a laser de alta potência.

O vapor de metal absorve o feixe de laser e ioniza-se em plasma e, se houver demasiado plasma presente, o feixe de laser será parcialmente consumido pelo plasma.

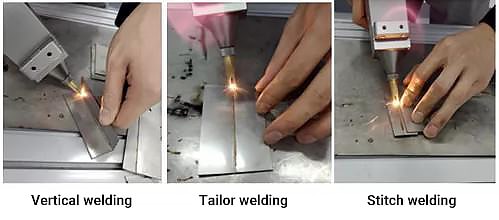

1. Soldadura folha a folha

Inclui 4 tipos de métodos de processo:

2. Fio–para–soldadura com fio

Inclui 4 tipos de métodos de processo:

3. Soldadura de fios metálicos e componentes de blocos

A ligação do fio a elementos aglomerados pode ser conseguida com sucesso utilizando a soldadura a laser, em que os elementos aglomerados podem ser de qualquer tamanho.

Deve prestar-se atenção à geometria do elemento do fio durante a soldadura.

4. Soldadura de diferentes metais

Soldadura de diferentes tipos de metais tem de abordar a gama de soldabilidade e os parâmetros de soldabilidade.

A soldadura a laser entre diferentes tipos de metais só é possível para combinações específicas de materiais.

Embora a brasagem a laser possa não ser adequada para a ligação de alguns componentes, pode ser utilizada como fonte de calor para a brasagem macia e dura e tem as suas próprias vantagens.

A brasagem suave a laser é utilizada principalmente na soldadura de placas de circuitos impressos e é particularmente útil na tecnologia de montagem de componentes de pastilhas.

Existem vários métodos de utilização da brasagem e a brasagem suave a laser é apenas um deles.

A soldadura a laser é um processo em que um feixe de luz laser de alta energia é direcionado para uma peça de trabalho, provocando um aumento da temperatura, o que leva à fusão e união da peça de trabalho para formar uma junta permanente.

A soldadura a laser é conhecida pela sua elevada resistência ao cisalhamento e ao rasgamento.

Vários factores podem afetar a qualidade da soldadura a laser, alguns dos quais são altamente instáveis e voláteis. A definição e o controlo correctos destes parâmetros são cruciais para manter a gama adequada para a soldadura a laser contínua de alta velocidade, de modo a garantir a qualidade da soldadura.

A estabilidade e fiabilidade da formação da soldadura é uma questão importante para a implementação prática e industrialização de tecnologia de soldadura por laser.

Os factores que afectam a qualidade da soldadura a laser podem ser classificados em três aspectos: equipamento de soldadura, condições da peça de trabalho e parâmetros do processo.

Equipamento de soldadura:

Os requisitos de qualidade mais importantes para os lasers são a estabilidade do padrão do feixe e a potência de saída. Uma ordem de padrão de feixe mais baixa é preferível para um melhor desempenho de focagem do feixe, um tamanho de ponto mais pequeno e uma maior densidade de potência com a mesma potência laser, resultando em soldaduras mais profundas e mais largas. Geralmente, é necessário utilizar um modo de base (TEM00) ou um modo de ordem baixa para obter uma potência de saída elevada.laser de qualidade soldadura.

Atualmente, a China enfrenta dificuldades na utilização de lasers para soldadura devido a problemas com a qualidade do feixe e a estabilidade da potência de saída. No entanto, noutros países, o qualidade do feixe laser e a estabilidade da potência de saída está a um nível elevado e não constitui um problema para a soldadura a laser.

O sistema ótico e o seu espelho de focagem são os factores mais significativos que afectam a qualidade da soldadura.

A distância focal utilizada é geralmente entre 127 mm (5 pol.) e 200 mm (7,9 pol.), e uma distância focal mais pequena reduz o diâmetro do ponto de cintura do feixe de focagem, mas é mais propensa a contaminação e a danos por salpicos durante o processo de soldadura.

O comprimento de onda mais curto leva a uma maior absorção.

Os materiais com boa condutividade têm geralmente uma elevada refletividade. No que diz respeito ao laser YAG, a taxa de refletividade é de 96% para a prata, 92% para o alumínio, 90% para o cobre e 60% para o ferro.

A temperatura tem uma relação linear com a absorvância; quanto mais elevada for a temperatura, maior será a absorvância. Os materiais de revestimento da superfície, como o fosfato, o negro de fumo, a grafite, etc., podem melhorar a taxa de absorção.

Estado da peça de trabalho

Para que a soldadura a laser seja bem sucedida, a peça de trabalho deve ter arestas precisas e o ponto de laser deve estar alinhado com precisão com o cordão de soldadura. A precisão e o alinhamento não devem alterar-se durante o processo de soldadura devido à distorção térmica.

Isto deve-se ao facto de o ponto de laser ser pequeno, de o cordão de soldadura ser estreito e de, geralmente, não ser adicionado metal de enchimento.

Se o espaço de montagem for demasiado grande, o feixe de laser pode atravessá-lo, impedindo-o de fundir o material de base, ou causando mordeduras ou depressões visíveis. Um ligeiro desvio no alinhamento dos pontos pode resultar em pontos não fundidos ou não soldados.

Por conseguinte, o desvio da junta de topo da placa geral e da costura pontual não deve ser superior a 0,1 mm e o desvio do lado errado não deve ser superior a 0,2 mm.

Em alguns casos, a tecnologia de soldadura a laser não pode ser utilizada porque estes requisitos não podem ser cumpridos.

Para obter bons resultados de soldadura, a folga de topo e a folga de sobreposição permitidas devem ser controladas dentro de 10% da espessura da chapa fina. Os substratos a soldar devem estar em contacto estreito para uma soldadura a laser bem sucedida, o que requer um aperto cuidadoso das peças.

A densidade de potência do ponto de laser é o fator mais importante que afecta o modo de soldadura a laser e a estabilidade da formação da soldadura. À medida que a densidade de potência aumenta de pequena para grande, os modos de soldadura mudam de soldadura por condução térmica estável para soldadura por instabilidade de modo e depois para soldadura por fusão profunda estável.

A densidade de potência do ponto de laser é determinada principalmente pela potência do laser e pela posição de focagem do feixe, sendo a densidade de potência do laser proporcional à potência do laser. Para obter o melhor efeito, existe uma posição óptima para o foco do feixe.

Quando o foco do feixe se encontra numa determinada posição sob a superfície da peça de trabalho (dentro de 1 a 2 mm, dependendo da espessura da placa e dos parâmetros), é possível obter o cordão de soldadura ideal.

O desvio desta posição óptima aumenta o tamanho do ponto de superfície da peça de trabalho, reduzindo a densidade de potência e causando potencialmente alterações na forma do processo de soldadura.

A velocidade de soldadura tem um efeito menos significativo na forma e estabilidade do processo de soldadura, em comparação com a potência do laser e a posição do foco.

No entanto, quando a velocidade de soldadura é demasiado elevada, a entrada de calor pode tornar-se demasiado pequena para manter um processo estável de soldadura por fusão profunda.

Na prática, a escolha da soldadura deve basear-se na profundidade de fusão necessária para as peças soldadas e deve evitar a soldadura por instabilidade.

Na gama estável de soldadura por fusão profunda, a potência do laser tem um efeito direto na profundidade de fusão, com a profundidade a aumentar à medida que a potência aumenta (a cerca de 0,7 vezes a relação). Quanto maior for a velocidade de soldadura, menor será a profundidade de fusão.

Quando são satisfeitas determinadas condições de potência do laser e de velocidade de soldadura, a posição de focagem óptima resultará na profundidade máxima de fusão.

Um desvio desta posição diminui a profundidade de fusão e pode causar instabilidade de modo ou uma soldadura por condução térmica estável.

O principal papel do gás de proteção é proteger a peça de trabalho da oxidação durante a soldadura, proteger a lente de focagem da contaminação por vapor metálico e da pulverização de gotículas de líquido fundido,

Para os dois casos acima referidos,

Por um lado, a utilização de componentes ópticos de alta qualidade e altamente estáveis, com manutenção frequente, é crucial para evitar a poluição e mantê-los limpos.

Por outro lado, o desenvolvimento de métodos de monitorização e controlo em tempo real para o processo de soldadura a laser é necessário para otimizar os parâmetros, monitorizar as alterações na potência do laser e na posição do ponto focal à medida que este atinge a peça de trabalho, e conseguir um controlo em circuito fechado para melhorar a fiabilidade e a estabilidade da qualidade da soldadura a laser.

Laser Soldadura de aço-carbono e aço de liga comum

A soldadura a laser de aço-carbono funciona geralmente bem, e a qualidade da soldadura depende do nível de impurezas. Factores como o enxofre e o fósforo podem afetar o risco de fissuração da soldadura.

Quando soldadura de aço-carbono com um teor superior a 0,25%, é necessário um pré-aquecimento para obter uma qualidade de soldadura satisfatória.

Ao soldar aços com diferentes teores de carbono, é melhor inclinar ligeiramente a tocha para o material com menor teor de carbono para garantir uma junção de alta qualidade.

No entanto, o aço de baixo carbono em ebulição não deve ser soldado a laser devido ao seu elevado teor de enxofre e fósforo.

Por outro lado, o aço de têmpera com baixo teor de carbono é adequado para a soldadura a laser devido ao seu baixo teor de impurezas. Aços de médio e alto carbono e aços comuns aços de liga podem ser soldadas a laser, mas é necessário um tratamento de pré-aquecimento e pós-soldadura para reduzir as tensões e evitar a formação de fissuras.

Soldadura a laser de aço inoxidável

Em geral, a obtenção de juntas de alta qualidade através de laser soldadura de aço inoxidável é mais fácil do que com os métodos de soldadura convencionais. A elevada velocidade de soldadura resulta numa pequena zona afetada pelo calor e elimina o risco de sensibilização.

Além disso, a baixa condutividade térmica do aço inoxidável facilita a obtenção de uma fusão profunda e de cordões de soldadura estreitos.

Soldadura a laser de diferentes metais

A rápida taxa de arrefecimento e a reduzida zona afetada pelo calor da soldadura a laser proporcionam condições favoráveis para a compatibilidade de materiais com estruturas variáveis após a soldadura e a fusão de vários metais.

Foi demonstrado que os seguintes metais podem ser soldados com sucesso utilizando métodos de fusão profunda a laser:

Aplicações de fabrico

A tecnologia de soldadura a laser por pontos cegos à medida é amplamente utilizada no fabrico de automóveis. No Japão, substituiu a soldadura topo a topo rápida na indústria siderúrgica para unir aço laminado bobinas.

O estudo da soldadura de placas ultra-finas, como uma espessura de placa inferior a 100 microns, não é viável com a soldadura por fusão, mas a soldadura por laser YAG com uma forma de onda de potência de saída especial foi bem sucedida, demonstrando um amplo futuro para a soldadura por laser.

No Japão, a soldadura por laser YAG foi desenvolvida pela primeira vez no mundo para a reparação de tubos finos em geradores de vapor de reactores nucleares, e algumas empresas também utilizaram a tecnologia de soldadura por laser para engrenagens.

Domínio da metalurgia do pó

Com o avanço contínuo da ciência e da tecnologia, a fundição e a métodos de fundição dos materiais de fabrico já não podem satisfazer os requisitos especiais dos materiais industriais.

Devido às propriedades únicas e às vantagens de fabrico dos materiais metalúrgicos em pó, estes estão a substituir os materiais tradicionais em indústrias como a automóvel, a aeronáutica e o fabrico de ferramentas.

À medida que o desenvolvimento de materiais metalúrgicos em pó aumenta, a ligação de peças tornou-se cada vez mais difícil, limitando a aplicação de materiais metalúrgicos em pó.

No início da década de 1980, a soldadura a laser, com as suas vantagens distintas, entrou no domínio do processamento de materiais metalúrgicos em pó e abriu novas perspectivas para a aplicação de materiais metalúrgicos em pó.

Por exemplo, a brasagem métodos de soldadura Os diamantes, normalmente utilizados em materiais metalúrgicos em pó, têm baixa resistência de ligação, uma ampla zona afetada pelo calor e não podem suportar altas temperaturas e requisitos de resistência. No entanto, a utilização da soldadura a laser pode melhorar a força de soldadura e a resistência a altas temperaturas.

Indústria automóvel

No final dos anos 80, os lasers da classe dos kilowatts foram aplicados à produção industrial e, atualmente, o laser linhas de soldadura generalizaram-se na indústria de fabrico de automóveis.

Os fabricantes de automóveis europeus, como a Audi, a Mercedes-Benz, a Volkswagen e a Volvo na Suécia, foram dos primeiros a utilizar a soldadura a laser para o tejadilho, a carroçaria, as estruturas laterais e outros chapa metálica soldadura na década de 1980.

Na década de 1990, a General Motors, a Ford e a Chrysler, nos Estados Unidos, introduziram a soldadura por laser no fabrico de automóveis, embora tenha começado tarde, desenvolveu-se rapidamente.

Em Itália, a Fiat utilizou a soldadura por laser para a montagem soldada da maioria dos componentes em chapa de aço.

No Japão, a Nissan, a Honda e a Toyota utilizam processos de soldadura e corte a laser no fabrico de revestimentos de carroçarias.

A utilização de conjuntos soldados a laser de aço de alta resistência no fabrico de carroçarias de automóveis está a aumentar devido ao seu excelente desempenho.

De acordo com as estatísticas do mercado de metais dos EUA, até ao final de 2002, o consumo de estruturas de aço soldadas a laser terá atingido 70 000 toneladas, um aumento de três vezes em relação a 1998.

O equipamento de soldadura por laser utilizado na indústria automóvel é de alta potência e de múltiplos percursos para satisfazer as necessidades do lote da indústria e o elevado grau de automatização.

Indústria eletrónica

A soldadura a laser é muito utilizada na indústria eletrónica, nomeadamente na indústria microeletrónica.

As suas vantagens, tais como uma pequena zona afetada pelo calor, uma rápida concentração do aquecimento e um baixo stress térmico, fazem com que seja a escolha preferida para circuitos integrados e embalagens de dispositivos semicondutores.

A soldadura a laser também tem sido utilizada no desenvolvimento de dispositivos de vácuo, tais como pólos de focalização em molibdénio com anéis de suporte em aço inoxidável e conjuntos de filamentos de cátodo de aquecimento rápido.

Na indústria eletrónica, a soldadura a laser também é útil para soldar chapas onduladas elásticas de paredes finas com espessuras de 0,05-0,1 mm, que são difíceis de resolver com os métodos de soldadura tradicionais e Soldadura TIG é propenso a soldar através de, enquanto a estabilidade do plasma é pobre e tem muitos factores de influência. A utilização da soldadura a laser é muito eficaz e amplamente utilizada nestes casos.

Biomédico

A utilização da soldadura a laser em tecidos biológicos começou na década de 1970 e o seu sucesso na soldadura de trompas de Falópio e vasos sanguíneos levou a mais investigação sobre a soldadura de uma variedade de tecidos biológicos.

Atualmente, a investigação sobre a soldadura de nervos por laser centra-se no comprimento de onda do laser, na dose e no seu efeito na recuperação funcional, bem como na seleção do laser materiais de soldadura.

Em comparação com os métodos de sutura tradicionais, a soldadura a laser permite uma anastomose mais rápida e elimina o risco de reação de corpos estranhos durante o processo de cicatrização, preservando também as propriedades mecânicas da área soldada. Consequentemente, prevê-se que, no futuro, venha a ser mais amplamente utilizada na biomedicina.

Outros sectores

A soldadura a laser também está gradualmente a ganhar popularidade noutras indústrias, particularmente na soldadura de materiais especiais.

Por exemplo, na China, foram realizados muitos estudos sobre a soldadura a laser de materiais como o BT20 liga de titânioliga de HEl30 e baterias de iões de lítio.

Além disso, o fabricante alemão de máquinas para vidro GlamacoCoswig, em colaboração com o IFW Joining Technology and Materials Experimental Institute, desenvolveu uma nova tecnologia para a soldadura a laser de vidro plano.

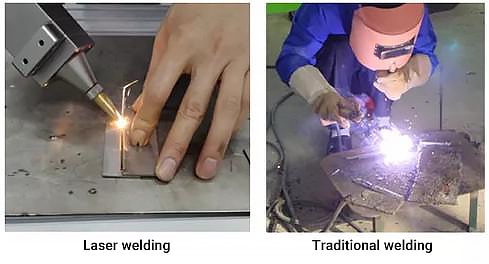

A impressão inicial de muitos empresários em relação às máquinas de soldadura a laser é que são demasiado caras, em comparação com as máquinas de soldadura tradicionais, como soldadura por arco de árgon que custam apenas cerca de 10.000 RMB. No entanto, esta é uma perceção errada, uma vez que ainda não compreenderam os benefícios da utilização de máquinas de soldadura a laser.

Para uma empresa sobreviver e crescer, tem de ser forte e capaz de produzir produtos de alta qualidade que atraiam os clientes.

No mercado atual, os clientes estão a tornar-se mais exigentes e procuram produtos que não sejam apenas funcionais, mas também bonitos e delicados.

Para se manter à frente da concorrência e aumentar a atração pelo mercado, é importante que as empresas adoptem equipamentos e processos de tecnologia avançada para produzir produtos novos e sofisticados. Isto não só melhora a competitividade, como também aumenta os lucros e as vendas.

As máquinas de soldadura a laser, em comparação com o equipamento de soldadura tradicional, oferecem várias vantagens que podem ajudar a melhorar a qualidade e a eficiência da produção.

A máquina de soldadura a laser é um tipo de processamento sem contacto, o que significa que não causará qualquer dano à peça de trabalho durante o processo de soldadura.

As suas vantagens incluem uma velocidade de soldadura rápida, elevada resistência de soldadura, cordões de soldadura suaves, deformação mínima e a capacidade de soldar em condições especiais, como espaços apertados.

A máquina de soldadura a laser é capaz de soldar materiais especiais com pontos de fusão elevados, tais como metais refractários, e pode mesmo ser utilizada para soldar materiais não metálicos como a cerâmica. É altamente flexível e tem um bom efeito na soldadura de materiais especiais.

A capacidade de soldadura remota sem contacto torna-a adequada para peças de difícil acesso com uma máquina de soldar tradicional.

O feixe laser pode ser focado com precisão para produzir um pequeno ponto e não é afetado por campos magnéticos, o que o torna ideal para micro soldadura. O seu posicionamento preciso torna-o adequado para a produção automática em massa de peças de trabalho pequenas e micro.

A soldadura a laser é uma fusão de tecnologias modernas e tradicionais. É única em comparação com as técnicas de soldadura tradicionais e tem uma gama mais vasta de aplicações, o que pode melhorar significativamente a eficiência e a precisão da soldadura.

A densidade de potência é elevada e a energia é rapidamente libertada, tornando o processo de soldadura mais eficiente. O ponto focal mais pequeno da soldadura a laser também melhora a ligação entre os materiais a soldar e elimina a necessidade de processamento pós-soldadura, evitando danos e deformações nos materiais.

Esta tecnologia é utilizada principalmente em indústrias de alta tecnologia e, à medida que as pessoas continuam a adquirir uma compreensão e um domínio mais profundos, será inevitavelmente aplicada a mais domínios e indústrias.

A soldadura a laser pode facilmente satisfazer vários requisitos de soldadura para diferentes materiais, incluindo metais e não metais, e tem a capacidade de focar aleatoriamente em 360 graus devido à penetrabilidade e refração do laser.

Além disso, a soldadura a laser pode ser realizada em condições gerais de temperatura ambiente, uma vez que liberta uma grande quantidade de calor num curto período de tempo, reduzindo os requisitos ambientais e eliminando a necessidade de um ambiente protegido por vácuo ou gás.

Ao longo dos anos, a tecnologia laser tem sido amplamente reconhecida e evoluiu da sua utilização inicial em aplicações militares para uma utilização generalizada no sector civil. O desenvolvimento da tecnologia de soldadura a laser expandiu ainda mais o âmbito da tecnologia laser.

No futuro, a soldadura a laser será utilizada não só em indústrias como a automóvel, a siderúrgica e a de fabrico de instrumentos, mas também em áreas militares, médicas e outras.

Em particular, o calor e a temperatura elevados da soldadura a laser tornam-na uma escolha adequada para aplicações médicas, como a neuromedicina e a medicina reprodutiva.

As suas vantagens em termos de precisão beneficiarão também as indústrias que requerem o fabrico de instrumentos de precisão, contribuindo para o desenvolvimento contínuo da humanidade e da sociedade.