A tecnologia de soldadura a laser caracteriza-se pela sua elevada eficiência e flexibilidade de processo. No processo de fabrico de automóveis, pode ser utilizada para soldar carroçarias e vários componentes automóveis, reduzindo o peso total da carroçaria, melhorando a precisão da montagem da carroçaria e satisfazendo as exigências de leveza e de um melhor desempenho em termos de segurança no fabrico de automóveis. É [...]

A tecnologia de soldadura a laser caracteriza-se pela sua elevada eficiência e flexibilidade de processo. No processo de fabrico de automóveis, pode ser utilizada para soldar carroçarias e vários componentes automóveis, reduzindo o peso total da carroçaria, melhorando a precisão da montagem da carroçaria e satisfazendo as exigências de leveza e de um melhor desempenho em termos de segurança no fabrico de automóveis.

Também ajuda a reduzir os custos de montagem e estampagem no fabrico de automóveis, melhorando assim a integração da carroçaria.

Por conseguinte, como aplicar ativa e eficazmente soldadura a laser tornou-se uma consideração para os actuais fabricantes de automóveis. Este artigo aborda em pormenor a aplicação da tecnologia de soldadura a laser.

A soldadura a laser, fundamentalmente uma tecnologia de soldadura por fusão, utiliza um feixe de laser como fonte de energia primária. Através de uma determinada força de impacto, completa a soldadura das peças de trabalho.

A geração do feixe laser é conseguida através de um oscilador ótico. Quando um feixe de laser de alta potência actua sobre a superfície do metal, pode vaporizar rapidamente o metal. À medida que o líquido metálico fundido envolve o orifício vaporizado, forma-se um cordão de soldadura sob a reação de tensão e o método de aquecimento e arrefecimento, acabando por completar a soldadura do metal.

É importante notar que o feixe de laser tem densidades diferentes com potências diferentes, o que afecta a profundidade do cordão de soldadura. À medida que a densidade do feixe de laser aumenta, a profundidade de fusão aumenta, resultando num cordão de soldadura mais profundo. Inversamente, reduzirá a profundidade da fusão, tornando-a mais superficial.

As vantagens da tecnologia de soldadura a laser desempenham um papel significativo no atual fabrico de automóveis, reflectindo-se principalmente nos seguintes aspectos: a soldadura propriamente dita está sujeita a uma pequena gama de efeitos térmicos e a uma menor deformação. A qualidade e a precisão da soldadura são relativamente elevadas, assegurando a estética e garantindo a qualidade.

A operação de soldadura específica é flexível, eficiente e pode satisfazer as necessidades da empresa. O ruído de construção é baixo, e tem um efeito impressionante de poupança de energia. É adequado para a soldadura de materiais frágeis, de elevada resistência e com um elevado ponto de fusão. Veja a Tabela 1 para detalhes.

Tabela 1: Comparação da pontuação de diferentes tecnologias de soldadura

| Projeto de comparação | Soldadura a laser | Soldadura por feixe de electrões | soldadura por arco com gás inerte de tungsténio | Soldadura por resistência |

| Eficiência de soldadura | 6 | 7 | 4 | 8 |

| Grande rácio de profundidade | 9 | 8 | 3 | 4 |

| Morfologia da secção transversal da soldadura | 8 | 8 | 5 | 5 |

| Soldadura à pressão atmosférica | 9 | 3 | 7 | 9 |

| Soldadura de materiais de elevada refletividade | 4 | 8 | 7 | 8 |

| custo | 4 | 3 | 8 | 8 |

| Custos de funcionamento | 6 | 6 | 7 | 9 |

| fiabilidade | 8 | 4 | 8 | 9 |

| Elevada velocidade de soldadura | 9 | 9 | 8 | 2 |

No entanto, a tecnologia de soldadura a laser também tem algumas deficiências, nomeadamente: requisitos elevados para as posições de soldadura, centrando-se no âmbito dos requisitos de soldadura. Não é adequada para materiais com espessura significativa.

O efeito de soldadura é afetado quando se soldam materiais com elevada condutividade térmica. A baixa eficiência de conversão de energia e o rápido tempo de solidificação do cordão de soldadura restringem, em certa medida, o efeito da soldadura.

No domínio da tecnologia de soldadura a laser, a soldadura por condução a laser refere-se ao processo em que duas ou mais peças são fundidas num todo unificado após a fusão e o arrefecimento, obtendo-se uma soldadura eficaz. Este método não requer a adição de fluxo, oferecendo uma vantagem de poupança de custos.

Durante a operação, sob o efeito do raio laser, a temperatura da superfície das peças a soldar atinge rapidamente o ponto de ebulição, vaporizando o metal e criando uma cavidade, como ilustrado na Figura 1.

A cavidade deixa de se aprofundar quando a pressão de recuo do vapor de metal se equilibra com a tensão superficial e a gravidade do metal líquido. A soldadura é concluída quando a cavidade de profundidade estável se fecha, marcando a conclusão da soldadura a laser de penetração profunda.

Atualmente, no fabrico de automóveis, a soldadura por condução laser é amplamente aplicada na montagem de carroçarias, agrupamento e soldadura de componentes. Por exemplo, os modelos da Volkswagen, como o Passat, o Tiguan e o Jettas, utilizam este método de soldadura na soldadura dos painéis laterais. Do mesmo modo, alguns modelos da Peugeot e da Citroën utilizam a soldadura por condução laser nas suas portas.

Além disso, com base nos tipos de cordões de soldadura, existem várias classificações, incluindo cordões simples e rectos, cordões múltiplos e cordões não lineares. Devido à simplicidade da produção de um único cordão de soldadura, este tem sido amplamente adotado.

A Volkswagen, na Alemanha, foi a pioneira na aplicação da soldadura por pontos a laser no chassis do modelo Audi, em 1985, e a Toyota, no Japão, seguiu-se-lhe em 1986 com a soldadura a laser alimentada por fio para o quadro lateral da carroçaria do veículo.

A aplicação em massa da tecnologia de soldadura por pontos a laser na América do Norte teve início em 1993, quando os Estados Unidos pretendiam aumentar a competitividade dos automóveis americanos face aos japoneses com o projeto 2mm.

Até à data, quase todos os fabricantes de automóveis de renome em todo o mundo adoptaram extensivamente a tecnologia de soldadura por pontos a laser, abrangendo componentes estruturais como molduras laterais, painéis interiores de portas, molduras de para-brisas, caixas de rodas, painéis do piso e pilares centrais.

Os Estados Unidos foram dos primeiros a introduzir lasers de alta potência na indústria automóvel, com dezenas de estações de processamento a laser na área de Detroit, centradas no corte de peças metálicas de automóveis e na soldadura de engrenagens. Este avanço reduziu o tempo necessário para redesenhar os automóveis de cinco para dois anos.

A General Motors, nos EUA, implementou mais de vinte linhas de produção de processamento laser e a Ford Motor Company utilizou lasers Nd:YAG combinados com robôs industriais para soldar carroçarias de automóveis, reduzindo significativamente os custos de fabrico.

Em 2000, 50% das linhas de produção de soldadura por pontos por resistência das três principais empresas de automóveis dos EUA foram substituídas por linhas de soldadura a laser.

No Japão, a aplicação bem sucedida da soldadura a laser nas linhas de produção tem atraído a atenção mundial, como o método inovador de soldar a laser chapas de aço finas antes de as prensar para formar peças de carroçaria de automóveis, atualmente imitado pela maioria dos fabricantes de automóveis a nível mundial.

Muitas empresas automóveis de renome criaram linhas de produção especializadas em soldadura por laser: A linha de soldadura para montagem de pavimentos de automóveis da Thyssen, a linha de processamento laser de engrenagens da Volkswagen e a Mercedes-Benz, que instalou equipamento de processamento laser em 8 das 18 fábricas.

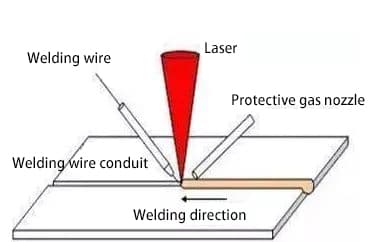

Na tecnologia de soldadura a laser, o princípio da soldadura com fio de enchimento a laser consiste em adicionar um material de soldadura específico ao cordão de soldadura. O raio laser funde o material de soldadura adicionado, formando uma junta soldada.

Em comparação com os métodos tradicionais de soldadura sem enchimento de fio, a soldadura com enchimento de fio a laser oferece vantagens significativas. Não só expande a gama de aplicações da soldadura a laser, como também permite a soldadura de chapas espessas com menor potência, alcançando uma elevada qualidade de soldadura.

É importante notar que na soldadura a laser com enchimento de fio, tanto o fio de soldadura como o material de base devem ser fundidos. Isto cria pequenos orifícios no material de base, permitindo que o fio e o material de base se fundam completamente e formem uma nova poça de fusão mista.

Esta poça de fusão mista difere significativamente do fio de soldadura e do material de base, melhorando potencialmente certas deficiências de desempenho do material de base. A utilização de um fio de soldadura com uma composição adequada como material de enchimento assegura que o cordão de soldadura tem uma elevada resistência ao desgaste e à corrosão.

Na soldadura a laser, o princípio da soldadura híbrida laser-arco combina uma fonte de calor laser com um arco elétrico para atuar em conjunto numa única poça de fusão, conseguindo assim a soldadura. Como mostra a Figura 2, este método de soldadura apresenta uma deformação mínima, alta velocidade e grande adaptabilidade.

Na produção da série de automóveis da Audi AG na Alemanha, a soldadura híbrida por arco a laser é aplicada à soldadura das carroçarias de automóveis mais críticas, totalmente em alumínio. Esta carroçaria pertence à segunda geração da luxuosa série Audi A8, concebida com foco na segurança contra impactos e na resistência à deformação torcional. Os cordões de soldadura produzidos pela soldadura híbrida com arco laser cumprem todos os requisitos, apresentando dureza, elevada resistência e fusão profunda.

Para satisfazer as elevadas expectativas dos clientes em relação a este automóvel, todos os pormenores são meticulosamente trabalhados para garantir a qualidade de fabrico. Os cordões de soldadura estreitos da soldadura híbrida a laser cumprem os elevados padrões de aparência exigidos para as peças de trabalho, eliminando a necessidade de tiras de plástico para preencher os cantos na parte superior da estrutura da carroçaria do automóvel.

No fabrico de veículos ligeiros, devem ser satisfeitos todos os requisitos acima mencionados, bem como algumas condições especiais, e o processo de produção de uma carroçaria totalmente em alumínio tem requisitos ainda mais rigorosos.

Na tecnologia de soldadura por laser, a soldadura remota por laser permite o processamento a longa distância com a ajuda de cabeças de galvanómetro de varrimento de alta velocidade, realizando a soldadura com feixes de laser de diferentes potências nas peças.

Devido às suas vantagens tecnológicas únicas, é amplamente utilizado nos tectos de abrir panorâmicos da Mercedes-Benz e na soldadura lateral dos automóveis Volkswagen e Audi. Atualmente, quando se aplica a soldadura remota a laser no fabrico de automóveis, oferece as seguintes vantagens

(1) Elevada precisão de posicionamento, permitindo uma soldadura rápida para satisfazer as necessidades de fabrico das empresas do sector automóvel.

(2) A capacidade de combinar diferentes resistências estruturais para a soldadura, satisfazendo as necessidades de várias formas de cordões de soldadura.

A soldadura remota a laser exige materiais e equipamentos de alta qualidade. Com componentes mais espessos, não é possível reduzir a profundidade do cordão de soldadura, o que resulta numa menor resistência ao corte na soldadura.

Na tecnologia de soldadura a laser, a brasagem a laser oferece vantagens como formas esteticamente agradáveis e uma forte vedação, juntamente com uma elevada resistência da soldadura. O princípio fundamental consiste em fazer incidir um feixe de laser sobre a superfície do fio de enchimento, derretendo-o e, em seguida, enchendo-o na área de soldadura para completar o processo de brasagem.

Embora semelhante à soldadura por fusão, o material de base não derrete neste método. Assim, o material de brasagem deve ter um ponto de fusão mais baixo do que o material de base, permitindo uma soldadura eficaz através do material de brasagem líquido, como ilustrado na Figura 3.

Atualmente, a brasagem a laser é utilizada para soldar as tampas das bagageiras dos veículos Volkswagen, Haima, Chery e Audi. É também frequentemente utilizada nas ligações do tejadilho e das estruturas laterais de marcas como a Cadillac, Porsche, Ford e Volkswagen.

Ao utilizar esta técnica, é crucial considerar o impacto de vários factores no processo de soldadura, especialmente os parâmetros do processo, como a velocidade de soldadura, a potência do laser e o diâmetro do feixe. Estes parâmetros devem ser ajustados e concebidos de acordo com os requisitos específicos de soldadura para garantir a eficácia da brasagem a laser.

O equipamento de brasagem a laser integra normalmente a lente de processamento da brasagem num braço robótico. O feixe de laser é focado na junção das chapas, derretendo o fio de enchimento (por exemplo, fio de cobre-silício) para ligar as peças. O sucesso deste método reside no facto de conseguir uma resistência da junta próxima da resistência da soldadura, e as suas soldaduras são conhecidas pela sua beleza.

As soldaduras produzidas pela brasagem a laser são conhecidas pelas suas elevadas propriedades de vedação e pelo seu aspeto suave e limpo, tornando o retrabalho quase desnecessário. Por exemplo, as carroçarias dos veículos podem ser pintadas diretamente após a limpeza.

Os lasers de díodo Laserline são altamente considerados em todo o mundo pela sua praticidade no campo da brasagem a laser. Mais de 800 lasers de díodo LDF foram utilizados com sucesso a longo prazo em aplicações de montagem de carroçarias de automóveis em todo o mundo. A brasagem a laser de alta qualidade não só requer uma elevada resistência da soldadura e um impacto térmico mínimo, como também exige um aspeto estético das ligações de soldadura.

Uma vantagem de processamento significativa dos lasers de semicondutores é a estabilidade da poça de fusão que produzem. Além disso, o módulo de três feixes desenvolvido pela Laserline demonstrou maiores vantagens em aplicações de brasagem, assegurando ligações de soldadura de alta qualidade sem reduzir a velocidade de soldadura, mesmo quando se soldam materiais difíceis como chapas de aço galvanizadas a quente.

Na produção de carroçarias para automóveis, a brasagem a laser já se tornou um método de processamento corrente.

No entanto, a utilização crescente de materiais de chapa de aço galvanizado introduziu alguns desafios, tais como o aumento de salpicos de partículas durante a brasagem e a ondulação na ligação de soldadura, necessitando de uma redução na velocidade de processamento para evitar estes problemas.

A Laserline desenvolveu uma solução inovadora: utilizar um módulo de feixes múltiplos, com feixes laterais posicionados à frente do feixe principal, para remover primeiro a camada galvanizada à volta do cordão de soldadura, garantindo assim um processo de brasagem suave sem necessidade de reduzir a velocidade de brasagem. Esta técnica foi bem recebida na indústria.

A brasagem a laser de díodo tradicional de chapas de aço galvanizado utiliza a tecnologia de feixe único, com a fonte de laser integrada no robot de brasagem. Graças à estabilidade da poça de fusão produzida pelos lasers de díodo, é possível o revestimento a laser com prata ou latão como material de base.

As soldaduras são esteticamente agradáveis e de elevada qualidade. Em tempos, a Volkswagen Touran efectuou uma comparação experimental entre um laser YAG de 4 kW e um laser de díodo de 6 kW para brasagem em Wolfsburg, Alemanha. A estabilidade operacional do laser de díodo LDF foi confirmada na produção em série.

Para a indústria de fabrico automóvel, as diferentes tecnologias de soldadura a laser oferecem valores de utilização variáveis.

A escolha do método de soldadura adequado para as diferentes partes de um veículo pode melhorar a qualidade geral do fabrico de automóveis e satisfazer as necessidades das empresas do sector automóvel em termos de custos de soldadura e eficiência.

Ao analisar os princípios, as vantagens e as desvantagens das tecnologias de soldadura a laser, este artigo explora os efeitos da aplicação da soldadura por auto-fusão a laser, da soldadura por enchimento de fio a laser, da soldadura por arco composto a laser, da soldadura remota a laser e da brasagem a laser no fabrico de automóveis.

Proporciona experiência de soldadura à indústria automóvel, visa melhorar o nível de soldadura das empresas do sector automóvel e promove o desenvolvimento saudável e sustentável da indústria de fabrico automóvel.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.