Imagine soldar metal com um feixe de luz - preciso, rápido e quase mágico. Isto é a soldadura a laser, uma tecnologia que está a revolucionar o fabrico. Neste artigo, vamos explorar os princípios fundamentais da soldadura a laser, os seus tipos e as suas vantagens em relação aos métodos tradicionais. No final, compreenderá como a soldadura a laser pode melhorar a eficiência e a qualidade da produção em várias indústrias. Pronto para mergulhar no futuro da soldadura?

A soldadura a laser é um processo de união avançado que utiliza um feixe de laser altamente concentrado e de alta intensidade para fundir superfícies metálicas. O processo começa quando a energia concentrada do laser é direcionada para a peça de trabalho, normalmente através de uma ótica de precisão. À medida que o laser interage com o metal, aquece rapidamente o material até ao seu ponto de fusão através de uma combinação de absorção de fotões e condução de calor.

O calor intenso e localizado cria um banho de solda em forma de buraco de fechadura, caracterizado por um perfil de penetração estreito e profundo. Este efeito de buraco de fechadura permite um acoplamento eficiente de energia e permite soldaduras de passagem única em materiais mais espessos. À medida que o feixe de laser se desloca ao longo da linha da junta, o metal fundido na extremidade dianteira do banho de soldadura flui em torno do buraco da fechadura e solidifica na extremidade traseira, formando um cordão de soldadura contínuo.

O processo é normalmente realizado numa atmosfera controlada, utilizando frequentemente gases de proteção como o árgon ou o hélio para proteger a poça de fusão da oxidação e melhorar o acoplamento do feixe. Os sistemas avançados de soldadura a laser podem incorporar monitorização em tempo real e controlo adaptativo para garantir uma qualidade de soldadura e profundidade de penetração consistentes.

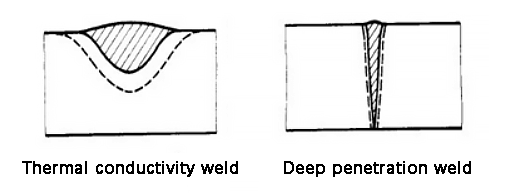

Existem dois mecanismos de soldadura a laser:

1. Soldadura por condução de calor:

Quando um laser é direcionado para a superfície de um material, parte da energia do laser é reflectida, enquanto a restante é absorvida pelo material. Esta energia absorvida é convertida em calor, o que provoca o aquecimento e a fusão do material.

O calor da camada superficial do material continua a ser transferido através da condução de calor para as camadas mais profundas do material até que as duas peças a soldar estejam unidas.

Impulso máquinas de soldadura a laser são normalmente utilizados para este processo e a relação profundidade/largura é normalmente inferior a 1.

Soldadura de tubos de tração - soldadura contínua

2. Soldadura por penetração profunda a laser

Quando uma altalaser de densidade de potência Se um feixe de luz for direcionado para a superfície de um material, este absorve a energia luminosa e converte-a em energia térmica. Como resultado, o material aquece, derrete e vaporiza, produzindo uma grande quantidade de vapor metálico.

A força de reação do vapor que sai empurra o metal fundido, criando buracos. Com a irradiação contínua do laser, os buracos penetram mais profundamente no material.

Quando o laser é desligado, o metal derretido à volta dos buracos flui de volta e solidifica, resultando na soldadura das duas peças.

Este processo é normalmente utilizado em processos contínuos soldadura a laser e a relação profundidade/largura é normalmente superior a 1.

A soldadura a laser distingue-se pela sua velocidade excecional, profundidade de penetração profunda e zona afetada pelo calor mínima, resultando numa distorção insignificante dos materiais soldados. Esta precisão torna-a ideal para aplicações que exigem elevada precisão e integridade estrutural.

A versatilidade da soldadura a laser é evidente na sua capacidade de funcionar em diversos ambientes. Pode ser efectuada à temperatura ambiente ou em condições atmosféricas controladas, com configurações de equipamento relativamente simples. A imunidade do feixe laser às interferências electromagnéticas permite um desempenho consistente em vários ambientes industriais. Nomeadamente, a soldadura a laser pode ser executada em ambientes de vácuo, ar ou gases específicos, e mesmo através de materiais transparentes como o vidro, abrindo possibilidades únicas de fabrico.

Uma das vantagens mais significativas da soldadura a laser é a sua capacidade de unir materiais dissimilares e refractários. É excelente na soldadura de metais de elevado ponto de fusão, como o titânio, e de cerâmicas como o quartzo, conseguindo uma qualidade de junção superior onde os métodos de soldadura tradicionais falham frequentemente. Esta capacidade é particularmente valiosa nos sectores aeroespacial e de fabrico avançado.

Os modernos sistemas de soldadura a laser de alta potência podem atingir densidades de potência notáveis, resultando em rácios de profundidade/largura de soldadura até 5:1 ou superiores. Este rácio de aspeto elevado permite soldaduras de penetração profunda com uma entrada mínima de calor, crucial para manter as propriedades mecânicas de materiais sensíveis ao calor.

A precisão da soldadura a laser estende-se a aplicações em microescala. Ao focar o feixe num ponto de tamanho extremamente pequeno (frequentemente inferior a 100 μm) com elevada precisão posicional, a soldadura a laser facilita a montagem de componentes em miniatura e dispositivos microelectrónicos. Esta capacidade de micro-soldadura é indispensável em indústrias como o fabrico de dispositivos médicos e a produção de semicondutores.

A natureza sem contacto da soldadura a laser permite operações de soldadura remotas, acedendo a áreas de difícil acesso em montagens complexas. Esta caraterística, combinada com a integração robótica, proporciona uma flexibilidade sem paralelo na conceção da linha de produção e nas estratégias de automatização.

Os sistemas laser avançados oferecem capacidades de divisão de feixes, tanto em termos de distribuição de energia como de partilha de tempo. Isto permite a soldadura simultânea em várias estações ou a multiplexagem por divisão de tempo de uma única fonte de laser em várias estações de trabalho. Estas configurações aumentam significativamente o rendimento da produção e a utilização do equipamento, tornando a soldadura a laser uma solução rentável para cenários de fabrico de grande volume.

Além disso, o controlo preciso da entrada de energia na soldadura a laser permite ciclos térmicos personalizados, essenciais para manter as microestruturas desejadas em ligas avançadas e reduzir as tensões residuais nos componentes soldados. Este nível de controlo do processo contribui para melhorar a resistência à fadiga e o desempenho global da junta em aplicações exigentes.

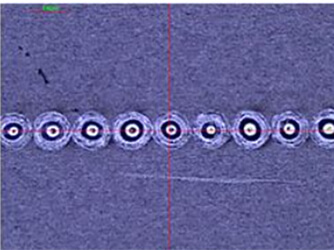

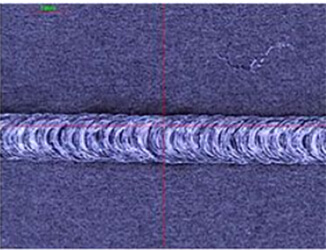

Existem dois tipos de laser soldadura: soldadura por laser pulsado e soldadura por laser contínuo de fibra, que são classificadas com base no tipo de laser utilizado.

Eis as diferenças entre os dois métodos:

Padrão de soldadura contínua

Soldadura por impulsos

Sobreposição de pontos de soldadura por impulsos

| Modo de soldadura | Soldadura por impulsos | Soldadura contínua |

|---|---|---|

| Penetração | Pequeno | Grande |

| Consumo de energia | Grande | Pequeno |

| Qualidade e aspeto da soldadura | Normal | Bem |

Soldadura a laser classificada por método de soldadura a laser

De acordo com a combinação de produtos, divide-se nas seguintes categorias

Soldadura de topo Normalmente, não é necessária qualquer folga ou, se necessário, uma folga inferior a 0,05 mm. Quanto mais fino for o produto a soldar, mais rigorosos serão os requisitos para a folga.

No caso da soldadura por penetração, é importante assegurar uma ligação firme entre as camadas superior e inferior. À medida que o material da camada superior se torna mais fino, é necessário um ajuste mais apertado para alcançar o resultado desejado.

| Modo de soldadura | Soldadura a laser | Soldadura por arco de árgon | Soldadura por resistência | Brasagem | Soldadura por feixe de electrões |

| Zona afetada pelo calor | Mínimo | Mais | Comumente | Mais | Menos |

| Deformação térmica | Menos | Mais | Comumente | Mais | Menos |

| Ponto de soldadura | Menos | Mais | Comumente | Mais | Menos |

| Qualidade e aspeto da soldadura | Bem | Comumente | Comumente | Comumente | De preferência |

| Se adicionar solda | Não | Não | Não | Sim | Não |

| Ambiente de soldadura | Nenhum requisito | Nenhum requisito | Nenhum requisito | Nenhum requisito | Vácuo |

| Consumíveis | / | Fio de soldadura ou substituição do elétrodo de tungsténio | Elétrodo de cobre | Solda | Mais rápido |

| Velocidade de soldadura | Mais rápido | Lento | / | / | / |

| Grau de automatização | Elevado | Comumente | Comumente | Comumente | Comumente |

Soldadura por impulsos / contínua

| Dificuldade | Aço inoxidável | Aço injetado | Aço carbono | Liga de aço | Níquel | Zinco | Alumínio | Ouro | Prata | Cobre |

| Aço inoxidável | fácil | |||||||||

| Aço injetado | fácil | fácil | ||||||||

| Aço carbono | fácil | fácil | fácil | |||||||

| Liga de aço | fácil | fácil | fácil | fácil | ||||||

| Níquel | fácil | fácil | fácil | fácil | fácil | |||||

| Zinco | fácil | fácil | fácil | fácil | fácil | fácil | ||||

| Alumínio | duro | duro | duro | duro | ligeiramente difícil | duro | fácil | |||

| Ouro | duro | duro | duro | duro | duro | duro | duro | ligeiramente difícil | ||

| Prata | duro | duro | duro | duro | duro | duro | duro | duro | duro | |

| Cobre | ligeiramente difícil | duro | duro | duro | ligeiramente difícil | duro | ligeiramente difícil | duro | duro | fácil |

O aço é uma liga de ferro e carbono, com uma teor de carbono variando entre 0,04% e 2,3%. Para assegurar a tenacidade e a plasticidade do aço, o teor de carbono não excede normalmente 1,7%.

O aço de liga é produzido através da adição intencional de elementos de liga, tais como Mn, Si, Cr, Ni, Mo, W, V, Ti, etc., durante o processo de fundição. Estes elementos de liga podem ser utilizados para melhorar as propriedades mecânicas, as propriedades do processo ou outras propriedades especiais do aço, tais como a resistência à corrosão, a resistência ao calor e a resistência ao desgaste.

Classificação por composição química:

(1) Aço-carbono:

a. Aço de baixo teor de carbono (C ≤ 0,25%);

b. Aço de médio carbono (C ≤ 0,25 ~ 0,60%);

c. Aço de alto carbono (C ≤ 0,60% ~ 2,11%).

Quanto maior for o teor de carbono, mais facilmente se produzem furos de explosão na poça de fusão.

(2) Liga de aço:

a. Aço de baixa liga (total elemento de liga conteúdo ≤ 5%);

b. Aço de liga média (teor total de elementos de liga > 5 ~ 10%);

c. Aço de alta liga (teor total de elementos de liga > 10%).

O soldabilidade do aço-liga depende dos elementos de liga, e a soldabilidade semelhante às características do ponto de fusão do aço inoxidável é boa.

(3) Aço inoxidável

O aço inoxidável refere-se a um tipo de aço que é resistente a meios corrosivos fracos, tais como ar, vapor, água e meios quimicamente corrosivos, tais como ácido, alcalino e sal. Está dividido em diferentes tipos, incluindo aço martensítico, aço ferrítico e aço austenítico.

Aço inoxidável martensítico é tipicamente um aço de baixo carbono ou de alto carbono com um teor de crómio que varia entre 12% e 18%, e os principais elementos de liga são o ferro, o crómio e o carbono. No entanto, tem a pior soldabilidade entre todos os aços inoxidáveis. Os juntas soldadas são frequentemente duros e quebradiços, com tendência para fissurar a frio. Para reduzir a probabilidade de fissuração e fragilização, recomenda-se o pré-aquecimento e a têmpera quando soldadura de aço inoxidável com um teor de carbono superior a 0,1%, tais como 403, 410, 414, 416, 420, 440A, 440B e 440C.

O aço inoxidável austenítico, por outro lado, refere-se ao aço inoxidável com uma estrutura austenítica à temperatura ambiente. Este tipo de aço contém cerca de 18% de crómio e níquel, e tem uma estrutura estável austenite quando o teor de crómio se situa entre 8% e 10%, e o teor de carbono é de cerca de 0,1%. Geralmente tem um bom desempenho de soldadura a laser. No entanto, a adição de enxofre e selénio para melhorar as suas propriedades mecânicas aumenta a tendência de fissuração por solidificação.

O aço inoxidável austenítico tem uma condutividade térmica inferior à do aço carbono, com uma taxa de absorção ligeiramente superior à do aço carbono. A profundidade de penetração da soldadura é apenas cerca de 5-10% da do aço-carbono comum. No entanto, a soldadura a laser, que tem uma pequena entrada de calor e uma elevada velocidade de soldadura, é adequada para a soldadura de aço inoxidável da série Cr Ni. Alguns tipos comuns de aço inoxidável austenítico incluem 201, 301, 302, 303 e 304.

Em geral, o aço inoxidável tem uma boa soldabilidade, com um banho de soldadura bem formado.

(4) Série 200 - Cr Ni Mn

Aço inoxidável austenítico, série 300 - crómio-níquel

O significado de cada letra:

O aço inoxidável 201 contém manganês, o que o torna propenso a oxidação e ferrugem em ambientes húmidos, salgados e mal conservados (embora continue a ser muito melhor do que os produtos de ferro e possa ser tratado com trefilagem ou polimento após oxidação e ferrugem).

Ao contrário dos produtos de ferro, a camada superficial de galvanoplastia não pode ser tratada após a corrosão.

Por outro lado, o aço inoxidável 304 não contém manganês, mas tem um teor mais elevado de crómio e níquel, o que o torna mais resistente à oxidação e à ferrugem.

O preço do aço inoxidável 201 é 3-4 vezes superior ao dos materiais de mobiliário à base de ferro (cromados ou pulverizados), enquanto o preço do aço inoxidável 304 é mais de metade ou quase o dobro do preço do aço inoxidável 201.

A superfície do aço inoxidável 304 é branca com um brilho metálico, semelhante a uma placa de plástico.

Aço inoxidável ferríticocom uma estrutura cristalina cúbica centrada no corpo, contém normalmente crómio 11% - 30% e não contém níquel (embora possa conter pequenas quantidades de Mo, Ti, Nb e outros elementos).

Este tipo de aço tem elevada condutividade térmica, baixo coeficiente de expansão, boa resistência à oxidação e excelente resistência à corrosão sob tensão.

Um exemplo é o aço inoxidável 430.

Em comparação com os aços inoxidáveis austeníticos e martensíticos, os aços inoxidáveis ferríticos têm a menor tendência para produzir calor e fissuras frias quando soldadas a laser.

Soldadura da estrutura do sistema de direção de automóveis - soldadura contínua

Devido à elevada refletividade da superfície e à elevada condutividade térmica, a soldadura do alumínio requer uma elevada densidade de potência, o que dificulta a formação de uma poça de fusão estável.

Muitos ligas de alumínio contêm elementos voláteis como o silício e o magnésio, levando à formação de muitos poros na soldadura.

A baixa viscosidade e a tensão superficial do alumínio líquido facilitam o transbordamento do metal líquido na poça de fusão, afectando a formação da soldadura.

Algumas ligas de alumínio podem apresentar fissuração a quente durante a solidificação, o que está relacionado com o tempo de arrefecimento e a proteção da soldadura.

Quanto maior for a pureza do alumínio, melhor será a qualidade da soldadura.

A soldadura no alumínio da série 3 é geralmente aceitável, enquanto a soldadura de alumínio de baixa pureza pode produzir furos de explosão e fissuras.

Existem inúmeros parâmetros de processo que afectam a qualidade da soldadura a laser, incluindo a densidade de potência, as características do feixe, desfocagemvelocidade de soldadura, forma de onda do impulso laser e fluxo de gás auxiliar.

A densidade de potência é um parâmetro crítico na soldadura a laser.

Uma elevada densidade de potência pode aquecer rapidamente o metal até ao seu ponto de fusão em microssegundos, resultando numa soldadura de alta qualidade.

A densidade de potência é determinada pela potência de pico e pela área da junta de soldadura.

Densidade de potência = potência de pico ÷ área da junta de soldadura

Ao soldar materiais altamente reflectores, como o alumínio e o cobre, é necessário aumentar a densidade de potência. Isto pode ser conseguido utilizando uma corrente ou potência mais elevada e soldando o mais próximo possível do ponto focal.

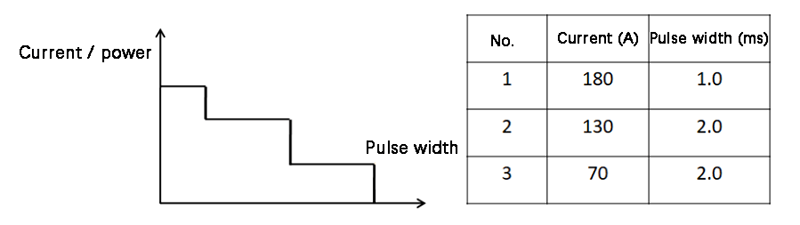

A forma de onda do impulso do laser é um fator crítico na soldadura a laser, particularmente para soldadura de chapas.

Quando o feixe de laser de alta intensidade interage com a superfície do material, 60% a 90% da energia do laser é perdida devido à reflexão, e a refletividade muda com a temperatura da superfície.

A refletividade do metal altera-se significativamente durante um impulso de laser.

Quando o metal está no estado sólido, a refletividade do laser é elevada.

No entanto, quando a superfície do material derrete, a refletividade diminui e a absorção aumenta, permitindo uma redução gradual da corrente ou da potência.

Por conseguinte, a forma de onda do pulso é normalmente concebida para acomodar estas alterações, tais como:

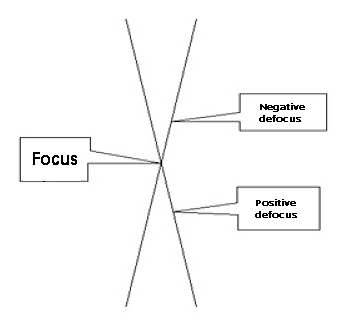

O termo "quantidade de desfocagem" refere-se ao desvio da superfície da peça de trabalho em relação ao plano focal.

A posição da desfocagem tem um impacto direto no efeito de buraco de fechadura durante a soldadura por medida.

Existem dois modos de desfocagem: positivo e negativo.

Se o plano focal estiver localizado acima da peça de trabalho, é considerado desfocagem positiva, e se estiver localizado abaixo da peça de trabalho, é considerado desfocagem negativa.

Quando os defocus positivos e negativos são iguais, a densidade de potência do plano correspondente é aproximadamente a mesma, mas a forma da poça de fusão é diferente.

A desfocagem negativa pode resultar numa maior penetração, que está relacionada com a formação da poça de fusão.

Os resultados experimentais mostram que, quando o aquecimento do laser atinge 50 a 200 μS, o material começa a fundir-se, formando metal em fase líquida e vaporizando-se parcialmente para formar vapor de alta pressão. Isto resulta numa pulverização a alta velocidade de luz branca deslumbrante.

Ao mesmo tempo, o gás de alta concentração move o metal líquido para a borda da poça de fusão, criando uma depressão no centro da poça.

Durante a desfocagem negativa, a densidade de energia interna do material é superior à da superfície, conduzindo a uma fusão e gaseificação mais fortes. Isto permite que a energia da luz seja transmitida para a parte mais profunda do material.

Por conseguinte, em aplicações práticas, o desfocagem negativa deve ser utilizada quando é necessária uma penetração profunda e a desfocagem positiva deve ser utilizada na soldadura de materiais finos.

Posição de enfoque:

O ponto mais pequeno com a energia mais elevada pode ser obtido através de soldadura por pontos. Por outro lado, quando é necessário um pequeno ponto e a energia é baixa, a soldadura por pontos também pode ser utilizada.

Posição de desfocagem negativa:

Um ponto ligeiramente maior é apropriado para a soldadura contínua de penetração profunda e para a soldadura por pontos de penetração profunda. À medida que a distância do foco aumenta, o tamanho do ponto torna-se maior.

Posição de desfocagem positiva:

Um ponto ligeiramente maior é adequado para soldadura contínua de soldadura de vedação de superfície ou situações em que é necessária uma penetração reduzida. À medida que a distância do foco aumenta, o tamanho do ponto também aumenta.

A qualidade da superfície de soldaduraA velocidade de soldadura determina a penetração, a zona afetada pelo calor e outros factores.

A penetração pode ser melhorada reduzindo a velocidade de soldadura ou aumentando a corrente de soldadura.

A redução da velocidade de soldadura é normalmente utilizada para melhorar a penetração e aumentar a vida útil do equipamento.

O sopro auxiliar é um processo crucial na soldadura a laser de alta potência.

Em primeiro lugar, ajuda a evitar que a pulverização catódica de metal contamine o espelho de focagem através da utilização de gás protetor coaxial.

Em segundo lugar, evita a acumulação de plasma de alta temperatura gerado durante o processo de processo de soldadura e impede que o laser atinja a superfície do material através do fluxo lateral.

Em terceiro lugar, utiliza gás de proteção para isolar o ar e proteger o banho de soldadura da oxidação.

A escolha do gás auxiliar e o volume de ar de sopro influenciam grandemente os resultados da soldadura, e diferentes métodos de sopro também podem ter um impacto significativo na qualidade da soldadura.

Por exemplo, se o diâmetro da fibra ótica for de 0,6 mm e a distância focal de focagem for de 120 mm com uma focagem de colimação de 150 mm, o diâmetro de focagem pode ser calculado da seguinte forma:

Diâmetro de focagem = 0,6 x 120/150 = 0,48 mm

A configuração específica é determinada com base no material, espessura, penetração e folga de ajuste do produto.

Características da focagem longa: