Como é que o tamanho da abertura inferior da matriz afecta as dimensões finais das peças metálicas na dobragem a ar? Esta questão é crucial para garantir a precisão no fabrico de metais. O artigo explora o impacto de diferentes aberturas inferiores da matriz na exatidão e consistência das peças metálicas dobradas. Ao compreender esta relação, os leitores aprenderão a obter dobras mais precisas e a melhorar a qualidade dos seus projectos de trabalho em metal.

A dobragem é um processo metalúrgico que envolve a moldagem de peças em bruto de metal em ângulos e formas desejados através de técnicas como a dobragem e o desenho. Oferece uma elevada flexibilidade, uma ampla utilização e uma boa relação custo-eficácia, o que o torna um método amplamente utilizado na indústria de processamento de chapas metálicas.

Na produção de estruturas de aço para locomotivas eléctricas modernas, as peças estruturais cruciais são, na sua maioria, feitas de chapas de espessura média com grandes ângulos R. Estas peças de trabalho são normalmente dobradas com recurso a CNC travões de prensaque utilizam o simples movimento ascendente e descendente de um cilindro e uma ferramenta de dobragem para formar formas complexas.

No entanto, observou-se que, com o mesmo equipamento de processamento, materiais e matrizes superiores, as peças de trabalho formadas através de flexão de ar podem variar de tamanho de lote para lote. Após a eliminação dos efeitos das diferenças de espessura do material e tensão interna devido a diferentes números de fornos, determinou-se que a causa da variação de tamanho era a utilização de diferentes tamanhos de abertura da matriz inferior pelo operador da máquina durante as operações de dobragem.

Este artigo tem como objetivo fornecer orientações para a produção, discutindo brevemente o impacto da seleção do tamanho da abertura inferior da matriz nas dimensões de conformação no quinamento de chapas.

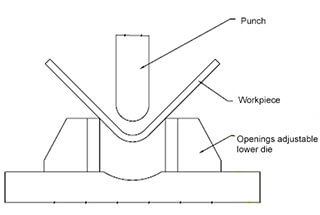

A dobragem por ar, também conhecida como dobragem por fendas, é um processo metalúrgico em que as matrizes superior e inferior não são pressionadas uma contra a outra. A peça desejada ângulo de flexão é conseguida através do ajuste da profundidade da matriz superior na matriz inferior. Quanto mais fundo o molde superior entrar no molde inferior, menor será o ângulo de curvatura e vice-versa.

Para ter em conta o ressalto de flexão, o processo de flexão tem de ser sobredimensionado para garantir que o ângulo de flexão final, após o ressalto, corresponde ao ângulo de projeto. O estado de flexão pode ser visualizado na Figura 1.

Figura 1 Flexão de ar diagrama (raio inferior simplificado da matriz)

Atualmente, as máquinas de dobragem CNC amplamente utilizadas podem calcular automaticamente a profundidade de dobragem através da sua Sistemas CNC. A máquina está equipada com um sistema de correção de feedback e uma unidade hidráulica que permite o controlo automático do ângulo de curvatura, minimizando o envolvimento do operador.

No entanto, apesar destes avanços, continua a ser um desafio atingir o ângulo programado numa única operação de quinagem devido a vários factores, tais como desvios no modelo de cálculo, erros na espessura da chapa, diferenças nos tipos de material e libertação de tensões no material. Como resultado, continua a ser necessário efetuar uma dobragem experimental antes da produção em massa.

O método de processo abordado neste artigo é a dobragem por ar.

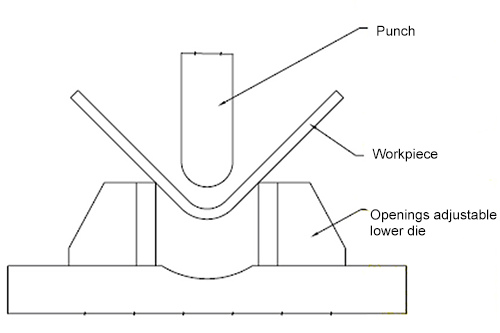

Com a cunhagem, a folha é colocada entre as matrizes superior e inferior e dobrada livremente no início. À medida que a matriz superior é empurrada para baixo, o material e a superfície da matriz inferior aproximam-se gradualmente e a área de dobragem do material diminui até ao ponto mais baixo do curso, altura em que o material é totalmente pressionado contra a matriz superior. O ângulo e o raio de curvatura desejados são obtidos através da aplicação de força de flexãocomo ilustrado na Figura 2.

Fig. 2 Processo de cunhagem (raio do cunho inferior simplificado)

Devido à sua elevada flexibilidade, vasta gama de aplicações, baixo custo e outras características vantajosas, o curvamento a ar ultrapassou a cunhagem como o método de processo preferido para processamento de chapas metálicas empresas. Em comparação com a cunhagem, a pressão de dobragem da dobragem a ar é tipicamente de apenas um terço, reduzindo a necessidade de tonelagem para a máquina de dobragem e controlando efetivamente os custos.

Por outro lado, o ângulo da matriz inferior na cunhagem determina o ângulo de curvatura final do produto, tornando-o menos adequado para o atual mercado de chapas metálicas que dá prioridade à personalização individual e à produção flexível. É mais adequado para a produção em média e grande escala. Para além disso, a pressão de flexão excessiva da cunhagem limita a sua utilização ao processamento de chapas finas.

Embora a dobragem por ar comprimido tenha algumas limitações em termos de precisão do produto, os avanços no equipamento de dobragem reduziram gradualmente este desvio para um nível aceitável para a maioria dos produtos.

Foi concebida uma experiência de verificação simples para comparar o impacto da seleção da dimensão da abertura da matriz na dimensão da forma de dobragem.

Condições experimentais

Para garantir a fiabilidade da experiência de verificação, são tomadas medidas para minimizar a influência de potenciais variáveis externas nos resultados experimentais. As condições reais do local e das instalações experimentais, o tipo de materiais utilizados na experiência, a direção da descarga e a tipo de matrizes são tidos em consideração de forma abrangente para minimizar o seu impacto nos resultados. As condições são apresentadas em pormenor no Quadro 1.

Quadro 1 Condições básicas da experiência de verificação

| NÃO. | Nome do projeto | Conteúdo | Nota |

| 1 | Material do espécime | t16-S355 | O mesmo acontece com o número do forno |

| 2 | Branqueamento | CNC Fino Corte a plasma | Jateamento pós-corte |

| 3 | Maquinação de peças | Fresagem horizontal de ambas as extremidades | |

| 4 | Configuração da peça de trabalho | O linha de dobragem é perpendicular à direção de laminagem da folha. | |

| 5 | Especificações da peça de trabalho | 300mm*B | Medição real após fresagem numérica B |

| 6 | Equipamento para experiências | 500T Prensa dobradeira CNC | Amada |

| 7 | Matriz superior | Matriz superior geral R40 | |

| 8 | Cunho inferior | Matriz inferior ajustável para aberturas | |

| 9 | Calibre traseiro | Testar a dobragem e a fixação para garantir dimensões de posicionamento idênticas. | |

| 10 | Ferramentas de deteção | Compasso de calibre vernier de 500 mm, quadrado de assento largo | 50 graduação |

Eprocesso experimental

O objetivo da experiência de verificação é medir as dimensões L1 e L2 da peça após a dobragem e utilizar a soma L (L=L1+L2) como valor comparativo para a experiência. A variável experimental é a dimensão da abertura inferior da matriz.

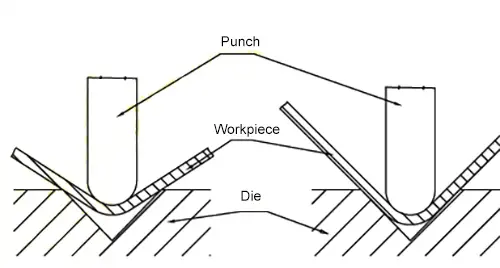

O tamanho ajustável da abertura da matriz inferior é utilizado para eliminar a influência de outros factores estruturais da matriz nos resultados experimentais. A estrutura do provete está representada na Figura 3.

Figura 3 Estrutura do provete

Durante a experiência, o espécime foi medido primeiro com um compasso de calibre vernier de 500 mm após a maquinação, e a dimensão linear das duas superfícies de processamento na sua extremidade foi registada como 557,50 mm.

Em seguida, o tamanho da abertura inferior do molde foi gradualmente aumentado e foram efectuadas várias dobragens de ensaio. Das peças de teste produzidas com cada tamanho de abertura, foi selecionada a que apresentava o melhor ângulo de curvatura, utilizando um esquadro de assento largo.

Os valores L1 e L2 do provete selecionado foram então medidos e o valor comparativo L foi calculado.

Resultados experimentais

Foram utilizados na experiência seis tamanhos diferentes de abertura de matriz, variando de 160 mm a 400 mm. Das amostras dobradas, foram seleccionados os seis melhores espécimes e as dimensões L1 e L2 foram medidas para obter o valor calculado L (L=L1+L2).

O tamanho L da peça de trabalho dobrada utilizando o tamanho de abertura inferior da matriz de 160 mm foi utilizado como tamanho de referência. O desvio foi comparado com os valores L das outras peças de teste, e os resultados são apresentados no Quadro 2.

Quadro 2 Efeito do tamanho da abertura da matriz inferior na dobragem e conformação tamanho

| NÃO. | A dimensão da abertura da matriz inferior | Valor calculado L (L=L1+L2) | Valor do desvio |

| 1 | 160 | 596.12 | 0 |

| 2 | 180 | 596.14 | 0.02 |

| 3 | 200 | 596.22 | 0.1 |

| 4 | 300 | 598.86 | 2.74 |

| 5 | 350 | 602.48 | 6.36 |

| 6 | 400 | 606.14 | 10.02 |

Os resultados experimentais indicam uma correlação positiva entre o tamanho da forma de flexão e o tamanho da abertura da matriz inferior. O valor L teórico do provete após a dobragem foi calculado como sendo de 596 mm. Utilizando como referência o valor medido de 596,12 mm para a peça dobrada com uma abertura de 160 mm na matriz inferior, verificou-se que, quando a dimensão da abertura é 10 a 12,5 vezes superior à espessura da chapa, a dimensão está dentro da tolerância aceitável para chapa metálica peças.

Foram observados desvios das tolerâncias normais da peça de trabalho para aberturas inferiores da matriz até 300 mm. O desvio aumentou para 10,02 mm quando se optou por uma abertura inferior da matriz de 400 mm, um desvio significativo em relação à dimensão da peça de trabalho.

Estes resultados demonstram o impacto significativo que a seleção do tamanho da abertura inferior da matriz tem no tamanho da peça formada na dobragem a ar. Para garantir as dimensões pretendidas, recomenda-se a seleção de um tamanho de abertura inferior da matriz que seja aproximadamente 10 vezes a espessura da chapa. No entanto, é importante ter também em consideração o ângulo R da dobra, uma vez que a utilização de uma matriz inferior com uma abertura demasiado pequena pode impedir que o êmbolo se desloque suficientemente para baixo, conduzindo a uma dobra incompleta ou mesmo a danos no equipamento.

Os resultados experimentais mostram uma correlação positiva entre o tamanho da dobra formada e o tamanho da abertura inferior da matriz. Nesta experiência, o espécime em forma de L tinha 557,50 mm de comprimento e todos os espécimes eram do mesmo tamanho.

Pode concluir-se que as alterações no tamanho da abertura inferior da matriz resultam numa tendência para as dimensões L1 e L2 aumentarem quando a peça de trabalho é dobrada ao ar. Esta alteração deve-se provavelmente a uma alteração do ângulo R interior após a enformação.

Uma vez que não existem meios exactos para medir o ângulo R interior após a conformação, pode inferir-se que a dimensão do ângulo R interior está também positivamente correlacionada com a dimensão da abertura inferior da matriz.

Para garantir a exatidão das dimensões formadas da peça de trabalho, recomenda-se a escolha do menor tamanho possível de abertura para a matriz inferior durante a dobragem.

Este artigo centra-se no impacto da dimensão da abertura da matriz na dimensão da peça formada durante a quinagem por ar de placas espessas. Uma simples experiência de verificação revelou que, sob as mesmas condições de processo para a dobragem por ar, existe uma correlação positiva entre a dimensão da abertura inferior da matriz e a dimensão da dobra formada.

Nos casos em que o tamanho da peça de trabalho é crítico, especialmente se forem colocados requisitos rigorosos no tamanho da formação do ângulo R interior, recomenda-se a utilização do método de cunhagem e das ferramentas correspondentes, que podem produzir o dobro do resultado desejado com metade do esforço.

É de notar que as experiências de verificação descritas neste artigo não são altamente rigorosas ou exactas devido a limitações de equipamento e pessoal, ferramentas de mediçãoe outros factores. No entanto, os resultados experimentais podem ainda fornecer explicações e orientações úteis para a produção e têm significado prático.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.