Imagine a sua máquina-ferramenta de precisão a desviar-se do curso devido a uma pequena alteração de temperatura ou a um parafuso gasto. Este artigo mergulha no fascinante mundo da compensação de máquinas-ferramenta, explicando como sistemas modernos como o SINUMERIK lidam com desvios devido a factores como folgas invertidas, erros de passo do parafuso e flutuações de temperatura. Saiba como as técnicas avançadas de compensação garantem que as suas máquinas-ferramentas mantêm a máxima precisão e fiabilidade, transformando potenciais erros em operações sem falhas. Prepare-se para explorar as estratégias de ponta que mantêm as suas máquinas sob controlo e a sua produção sem falhas.

O sistema pode registar desvios sistemáticos relacionados com a máquina, mas estes podem ainda ocorrer ou aumentar durante a utilização subsequente devido a factores ambientais como a temperatura ou a carga mecânica. Nestes casos, a SINUMERIK oferece várias funcionalidades de compensação.

A compensação dos desvios com medições obtidas através de codificadores de posição reais (tais como grelhas) ou sensores adicionais (tais como interferómetros laser) pode conduzir a melhores resultados de maquinagem.

Este artigo fornece uma visão geral das características comuns de compensação do SINUMERIK. O prático ciclo de medição SINUMERIK, tal como o "CYCLE996 motion measurement", pode fornecer um apoio abrangente aos utilizadores finais na monitorização e manutenção contínuas das máquinas-ferramentas.

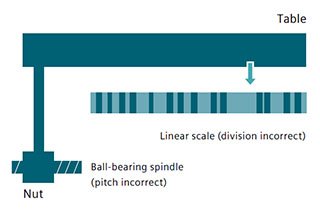

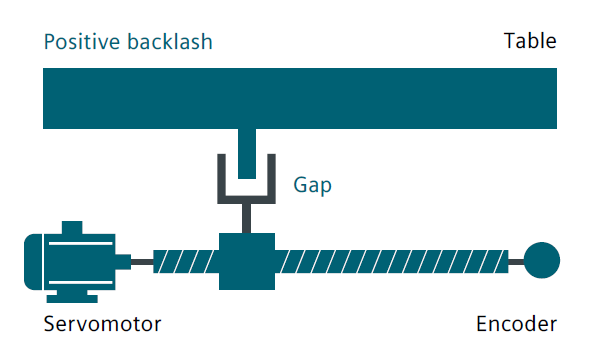

A transferência de força entre as peças móveis e os seus componentes de acionamento, como os fusos de esferas, pode causar descontinuidade ou atraso. As estruturas mecânicas sem folga aumentam significativamente o desgaste da máquina-ferramenta e são tecnicamente difíceis de conseguir.

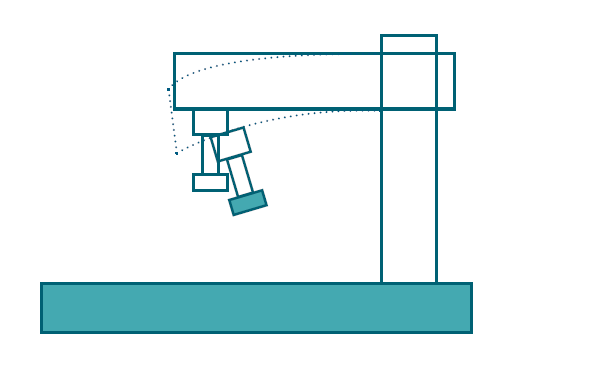

A folga mecânica cria um desvio entre o caminho do eixo/fuso e o valor medido do sistema de medição indireta. Isto significa que, quando a direção muda, o eixo irá mover-se demasiado longe ou demasiado perto, dependendo do tamanho da folga.

Além disso, a plataforma de trabalho e os encoders associados serão afectados. Se o codificador estiver posicionado à frente da estação de trabalho, alcançará a posição de instrução antes do tempo, encurtando a distância real de deslocação da máquina-ferramenta.

Em operações de máquinas-ferramenta, a função de compensação de folga inversa pode ser utilizada no eixo correspondente para ativar automaticamente o desvio de registos anteriores ao inverter. O desvio dos registos anteriores será então sobreposto ao valor da posição real.

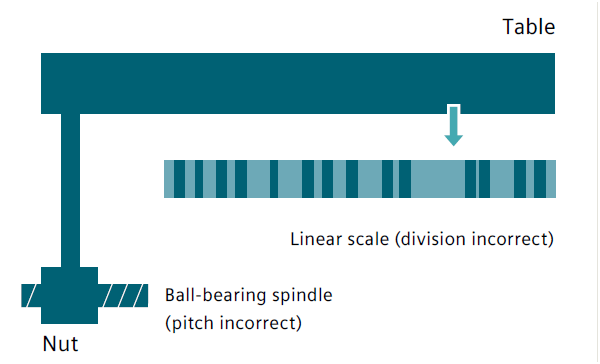

O princípio da medição indireta em sistemas de controlo CNC baseia-se no pressuposto de que o passo do fuso de esferas permanecerá constante dentro da gama de curso efectiva.

Por conseguinte, em teoria, a posição real do eixo da linha reta pode ser deduzida com base na posição da informação de movimento do motor de acionamento.

No entanto, os erros de fabrico do fuso de esferas podem causar desvios no sistema de medição, que também são conhecidos como erros de passo do fuso.

O desvio de medição (dependendo do sistema de medição utilizado) e o erro de instalação do sistema de medição (também conhecido como erro do sistema de medição) na máquina-ferramenta podem agravar ainda mais este problema.

Para compensar estes dois erros, pode ser utilizado um sistema de medição independente, como um sistema de medição a laser, para medir a curva de erro natural das máquinas CNC. O valor de compensação necessário pode então ser armazenado no sistema CNC para posterior compensação.

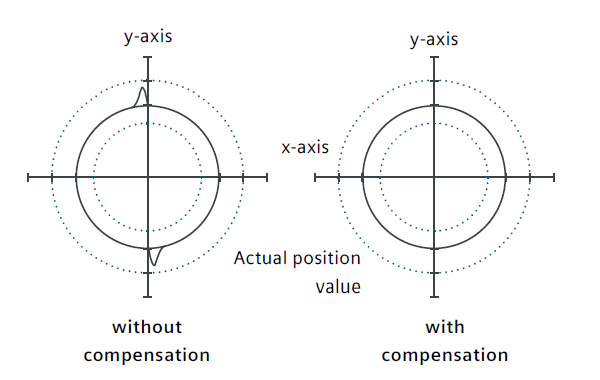

A compensação de erros quadrangulares, também conhecida como compensação de fricção, é adequada para todas as situações acima mencionadas, uma vez que pode melhorar significativamente a precisão do contorno durante o processamento de contornos circulares.

Isto deve-se ao facto de, na conversão de quadrantes, um eixo se deslocar à velocidade de avanço mais elevada, enquanto o outro eixo permanece estacionário. Como resultado, os diferentes comportamentos de fricção dos dois eixos podem levar a erros de contorno.

A compensação de erro de quadrante reduz eficazmente este erro e assegura excelentes resultados de maquinação. A densidade do impulso de compensação pode ser definida de acordo com a curva caraterística relacionada com a aceleração, que pode ser determinada e parametrizada através de redondeza testes.

Durante o teste de circularidade, a posição real do contorno circular e o desvio do raio de programação (especialmente em inversão) são quantificados e apresentados graficamente na interface homem-máquina.

Na nova versão do software do sistema, uma função integrada de compensação dinâmica de fricção pode compensar dinamicamente o comportamento de fricção da máquina-ferramenta sob diferentes velocidades de rotação. Isto ajuda a reduzir os erros reais de contorno de maquinação e a alcançar uma maior precisão de controlo.

Se o peso de uma única peça de uma máquina-ferramenta provocar a deslocação e a inclinação da peça móvel, é necessária uma compensação da arqueação, uma vez que pode provocar a arqueação das peças relevantes da máquina, incluindo o sistema de direção.

A compensação de erros angulares é necessária quando os eixos móveis não estão corretamente alinhados entre si no ângulo certo, como por exemplo, sendo perpendiculares.

À medida que o desvio do ponto zero aumenta, o erro de posição também aumenta. Ambos os erros são causados pelo peso da máquina-ferramenta ou pelo peso da ferramenta e da peça de trabalho.

Durante o processo de depuração, os valores de compensação são medidos, quantificados e armazenados no SINUMERIK sob a forma de uma tabela de compensação, de acordo com a posição correspondente.

Quando a máquina está em funcionamento, a posição do eixo relevante é interpolada com base no valor de compensação do ponto de armazenamento. Para cada movimento de trajetória contínua, existem eixos básicos e de compensação.

O calor pode fazer com que as peças de uma máquina se expandam, com o intervalo de expansão a depender da temperatura e da condutividade térmica de cada peça.

Temperaturas diferentes podem levar a alterações na posição real de cada eixo, o que pode afetar negativamente a precisão da peça de trabalho durante o processamento.

Para compensar estas alterações nos valores reais, pode ser utilizada a compensação de temperatura, onde são definidas as curvas de erro de todos os eixos a diferentes temperaturas.

Para uma compensação correcta da expansão térmica, o valor de compensação da temperatura, a posição de referência e os parâmetros do ângulo de gradiente linear devem ser transferidos do PLC para o Sistema de controlo CNC utilizando blocos de funções.

O sistema de controlo elimina automaticamente as alterações de parâmetros inesperados, evitando a sobrecarga da máquina-ferramenta e activando a função de monitorização.

Os erros geométricos sistemáticos das cabeças rotativas e das torres podem ocorrer devido à posição do eixo rotativo, à compensação mútua e aos erros de orientação da ferramenta. Além disso, também podem ocorrer pequenos erros no sistema de orientação do veio de alimentação em cada máquina-ferramenta.

Os erros de posição lineares ocorrem para eixos lineares, enquanto que os veios rotativos podem ter erros de posição horizontais e verticais. retidão erros de inclinação, guinada e ângulo de rolamento. Podem também ocorrer outros erros aquando do alinhamento dos componentes da máquina-ferramenta, como o erro vertical.

Numa máquina-ferramenta de três eixos, podem existir 21 erros geométricos na ponta, que incluem seis tipos de erros por eixo linear multiplicados por três eixos, mais três erros angulares. Estes desvios formam coletivamente um erro total, também conhecido como erro espacial.

O erro espacial é o desvio entre a posição do ponto médio da ferramenta (TCP) da máquina-ferramenta atual e a de uma máquina-ferramenta ideal, sem erros. O parceiro de soluções SINUMERIK pode determinar os erros espaciais utilizando equipamento de medição a laser. No entanto, é necessário medir o erro de todas as máquinas-ferramentas em todo o espaço de maquinação, em vez de apenas uma única posição.

É essencial registar os valores medidos de todas as posições e traçar a curva, uma vez que a magnitude de cada erro depende da posição do eixo de alimentação relevante e da posição medida. Mesmo quando o eixo Y e o eixo Z estão quase na mesma posição no eixo X, o desvio que resulta no eixo X pode diferir quando estão em posições diferentes.

Com a ajuda do "CYCLE996 - medição do movimento", a determinação do erro do eixo de rotação demora apenas alguns minutos. Isto significa que a precisão da máquina-ferramenta pode ser continuamente verificada e corrigida, se necessário, mesmo durante a produção.

O desvio refere-se à diferença entre o controlador de posição e o padrão quando o eixo da máquina está a mover-se.

O desvio do veio é a diferença entre as posições real e nominal do veio da máquina-ferramenta.

O desvio pode resultar em erros de contorno desnecessários, especialmente quando a curvatura do contorno muda, como no caso de contornos circulares ou quadrados.

Para reduzir a zero a polarização relacionada com a velocidade ao longo da trajetória, utilizar o comando de linguagem avançada NC FFWON no programa de maquinação.

Através do controlo de avanço, a precisão do percurso pode ser melhorada, resultando em melhores efeitos de maquinação.

FFWON ativa o comando de controlo de avanço.

FFWOF desliga o comando de controlo de avanço.

Em casos extremos, a função de contrapeso eletrónico pode ser activada para evitar que a inclinação do veio danifique as máquinas-ferramentas, as ferramentas ou as peças de trabalho.

Nos veios de carga sem contrapesos mecânicos ou hidráulicos, o veio vertical pode ceder inesperadamente quando o travão é libertado.

Ao ativar o contrapeso eletrónico, este pode compensar a inclinação inesperada do veio. O binário de equilíbrio constante mantém a posição do veio inclinado depois de o travão ser libertado.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.