Porque é que as soldaduras por vezes falham, deixando erros dispendiosos e riscos de segurança? Este artigo explora a análise macro dos defeitos de soldadura, aprofundando questões comuns como estomas, inclusão de escória e fissuras. Ao compreender estes defeitos e as suas causas, os soldadores e os engenheiros podem melhorar significativamente a qualidade e a fiabilidade das juntas. Continue a ler para saber como identificar, prevenir e resolver estes problemas críticos na soldadura.

Os requisitos para a soldadura de estruturas, produtos e juntas são diversos, incluindo o desempenho da junta e os requisitos organizacionais. Além disso, não deve haver defeitos no aspeto, na forma, na precisão dimensional, na formação da soldadura, na superfície e no interior.

Para identificar e resolver rapidamente os problemas, a análise macro é normalmente efectuada em primeiro lugar, seguida de uma análise microscópica, se necessário. O foco principal da análise macro é a análise de defeitos de juntas soldadas.

O método de análise da estrutura metalográfica de baixa ampliação é utilizado para determinar a causa dos defeitos internos na junta soldada através da inspeção, juntamente com a análise da microestrutura de alta ampliação. Isto ajuda a identificar formas de evitar e eliminar defeitos, melhorando assim a qualidade da junta soldada.

Através de amostragem, trituração, gravação e fotografia de baixa ampliação, os defeitos macro em juntas soldadas podem ser inspeccionados de forma clara e intuitiva. Isto, combinado com as normas de soldadura correspondentes, é utilizado para avaliar se o processo de soldaduraOs trabalhadores e a estrutura cumprem os requisitos de utilização relevantes.

Com base nas causas de formação e nas formas de defeito, os macro defeitos nas soldaduras podem ser divididos principalmente nas seguintes categorias:

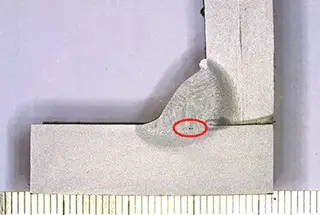

Durante o processo de cristalização na soldadura, os gases podem ficar presos no banho de soldadura e formar estomas antes de poderem sair.

Os estomas são um tipo comum de defeito que pode ocorrer em juntas soldadas, tanto na superfície da soldadura como no seu interior.

Estes defeitos podem ser difíceis de detetar utilizando métodos convencionais de produção de soldadura, o que pode resultar em danos graves.

Os poros internos que se desenvolvem no interior da soldadura são designados por poros internos, enquanto os poros de superfície são aqueles que são visíveis no exterior da soldadura.

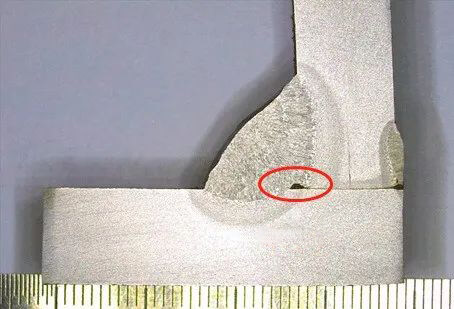

A inclusão de escória refere-se à presença de escória ou de outros materiais nãomateriais metálicos dentro da soldadura, que é um defeito de soldadura comum.

Em técnicas de soldadura utilizando arame com fluxo, como na soldadura por arco submerso, pode formar-se escória em resultado de uma má deposição do arame. Na soldadura com CO2 soldadura sem fluxo, as escórias podem resultar de produtos desoxidados que permanecem no metal de soldadura multicamada.

A penetração incompleta refere-se à porção da raiz da junta que permanece não preenchida durante a processo de soldadura.

A fusão incompleta é um defeito de soldadura comum, que ocorre quando existe uma lacuna local entre o metal de soldadura fundido e o metal de base ou entre o metal de soldadura fundido e os cordões ou camadas de soldadura adjacentes.

A área entre o metal de base e o metal de soldadura que não está totalmente fundida durante a soldadura por pontos é designada por fusão incompleta.

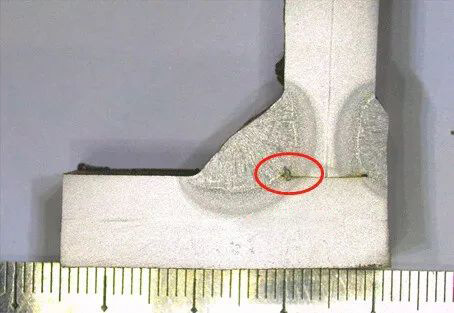

As fissuras de soldadura podem ser classificadas em vários tipos com base no seu aspeto e causas, incluindo fissuras a quente (tais como fissuras de cristalização, fissuras de liquefação a alta temperatura e fissuras de multilateralização), fissuras frias (tais como fissuras retardadas, fissuras de fragilização por endurecimento e fissuras de baixo teor de plástico), fissuras de reaquecimento e rupturas lamelares.

O undercut, também conhecido como defeito de undercut, ocorre quando o metal depositado durante a soldadura não cobre totalmente a parte fundida do metal de base, resultando numa ranhura abaixo da superfície do metal de base na extremidade da soldadura.

Esta lacuna é causada pelo arco de soldadura que funde o bordo da soldadura sem ser preenchido pelo metal fundido do vareta de soldadura.

Se o rebaixo for demasiado profundo, pode enfraquecer a resistência da junta e potencialmente causar danos estruturais no local do rebaixo.

Para além dos defeitos mencionados anteriormente, outros defeitos comuns defeitos de soldadura incluem porosidade, sobreposição a frio, queima, cordão de soldadura, cavidade de retração, poço, colapso, tamanho desigual da perna de soldadura, concavidade ou convexidade excessivas e ângulo de ponta de soldadura desigual.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.