Já se interrogou sobre o que torna as naves espaciais modernas tão eficientes e duradouras? As ligas de magnésio, com as suas propriedades notáveis, estão a revolucionar a engenharia aeroespacial. Este artigo explora a forma como estes materiais leves mas fortes melhoram o desempenho das naves espaciais, reduzem o consumo de combustível e suportam as condições adversas do espaço. Os leitores irão descobrir os principais benefícios e aplicações das ligas de magnésio na indústria aeroespacial, obtendo informações sobre a razão pela qual são indispensáveis nesta indústria de alto risco.

Desde o início do século XX, a humanidade tem sido cativada pela fronteira da exploração espacial, com as principais potências mundiais a investirem fortemente neste domínio transformador.

O domínio da exploração espacial humana tem testemunhado um crescimento sem precedentes, desde o fabrico avançado de satélites até às inovadoras missões de voos espaciais tripulados. Embora tenhamos alcançado marcos notáveis, a indústria continua a debater-se com desafios formidáveis e muitas tecnologias críticas permanecem nas suas fases iniciais de desenvolvimento.

Um dos obstáculos mais significativos na engenharia aeroespacial é a seleção dos materiais ideais. A escolha dos materiais influencia profundamente o desempenho, a fiabilidade e a eficiência das naves espaciais, desempenhando assim um papel fundamental na definição da trajetória da exploração espacial.

Este artigo tem como objetivo lançar luz sobre os materiais de ligas metálicas de ponta adequados para aplicações aeroespaciais, com especial incidência nas ligas de magnésio. Através de uma investigação rigorosa e de testes extensivos, as ligas de magnésio emergiram como um componente chave na carteira de materiais aeroespaciais.

Iremos aprofundar as condições ambientais extremas que as naves espaciais têm de suportar no vácuo do espaço, explorar as propriedades excepcionais que fazem com que as ligas de magnésio se destaquem e elucidar a razão pela qual estas ligas estão a tornar-se cada vez mais o material de eleição para o fabrico de naves espaciais no sector aeroespacial.

A nossa discussão abrangerá a combinação única de elevada relação resistência-peso, excelentes propriedades térmicas e capacidades superiores de proteção electromagnética que as ligas de magnésio oferecem. Abordaremos também os mais recentes avanços na metalurgia das ligas de magnésio, incluindo novos elementos de liga e técnicas de processamento que melhoram ainda mais a sua capacidade espacial.

Vamos embarcar nesta viagem técnica para compreender o papel fundamental das ligas de magnésio na expansão dos limites da exploração espacial.

O magnésio é um dos metais mais leves utilizados na indústria e, como resultado, os materiais de liga de magnésio desenvolvidos tornaram-se a densidade mais leve das ligas metálicas industriais.

Leitura relacionada: Classificação das 10 maiores resistências metálicas do mundo

A Alemanha iniciou a produção industrial de ligas de magnésio na década de 1980 e utilizou-as pela primeira vez na produção de automóveis na década de 1930. A União Soviética seguiu o exemplo e aplicou as ligas de magnésio na indústria de produção de aviões em meados da década de 1930.

Devido ao rápido aumento da procura, todas as potências mundiais atribuíram uma importância significativa ao desenvolvimento, investigação e utilização de ligas de magnésio através de vários projectos de investigação.

As ligas de magnésio têm várias vantagens, incluindo baixa densidade, elevada resistência específica, boa condutividade térmica e peso reduzido. No entanto, os métodos de processamento tradicionais podem resultar numa fraca plasticidade, pelo que diferentes métodos de fundição foram desenvolvidos para se adaptarem a diferentes aplicações.

Atualmente, as ligas de magnésio desempenham um papel crucial em vários campos de investigação. Na indústria automóvel, são amplamente utilizadas em componentes como o sistema de controlo direcional, a caixa de velocidades, o painel de instrumentos, o capô do motor, o quadro, a porta e outros em muitos países desenvolvidos.

No domínio das comunicações electrónicas, as excelentes características das ligas de magnésio tornam-nas ideais para a utilização em produtos leves e finos, trazendo esperança para o desenvolvimento de produtos ultra-leves e ultra-finos. Muitos componentes electrónicos de uso corrente, como câmaras, televisores, computadores portáteis, ecrãs de plasma e telemóveis, são feitos de ligas de magnésio.

No domínio da medicina, a boa resistência à corrosão e a estabilidade química e física das ligas de magnésio tornam-nas ideais para utilização como implantes médicos clínicos.

As ligas de magnésio também desempenham um papel importante em muitos outros domínios e o seu valor é incomensurável.

Os materiais das naves espaciais devem ter excelentes propriedades anti-envelhecimento e anti-corrosão, ser capazes de suportar e adaptar-se ao ambiente espacial extremo e permitir que a nave espacial sobreviva de forma estável no espaço. Os requisitos básicos para estes materiais são a elevada densidade, resistência e rigidez.

A utilização de materiais de liga de magnésio pode reduzir o consumo de combustível, melhorar a distância de voo e prolongar o tempo de voo. Para além disso, as aeronaves requerem resistência e rigidez e devem ser capazes de suportar cargas estáticas e alternadas causadas por vários factores, como a descolagem e a aterragem, o voo de manobra e as rajadas de vento. Por conseguinte, a resistência à fadiga é de grande importância para os materiais das aeronaves.

Devido ao seu peso leve, resistência específica, baixa densidade, boa condutividade térmica e outras características excelentes, os materiais de liga de magnésio cumprem os requisitos dos materiais aeroespaciais.

O Japão, os Estados Unidos, a Grã-Bretanha e outras potências mundiais estão a aumentar o seu investimento na investigação de materiais de liga de magnésio. Atualmente, todos os países do mundo estão a aumentar a sua produção de ligas de magnésio.

A China ocupa o primeiro lugar no mundo em termos de recursos de magnésio, origem e exportações, e tem as maiores reservas de magnésio metálico. No entanto, existem ainda muitos desafios na produção industrial e no fabrico de ligas de magnésio na China.

A tecnologia de produção de ligas de magnésio na China está relativamente ultrapassada, o que conduz a uma baixa produtividade, a um elevado consumo de energia e a um valor económico reduzido. A percentagem de exportação de ligas de magnésio na China é igualmente baixa, sendo quase todas as exportações produzidas de acordo com marcas estrangeiras.

As principais tecnologias e equipamentos utilizados no fabrico e transformação de ligas de magnésio raramente são desenvolvidos por si próprios, adoptando, em vez disso, tecnologias e equipamentos avançados estrangeiros.

Os materiais utilizados no sector aeroespacial têm frequentemente de cumprir requisitos de temperatura ultra-alta, alta temperatura e alto vácuo. Em condições extremas, como alta pressão, forte corrosão e peso, os materiais precisam de ter um volume e massa mínimos, cumprindo simultaneamente os seus requisitos funcionais.

Alguns materiais têm de funcionar na atmosfera ou no espaço durante um longo período sem manutenção, pelo que devem ter uma elevada fiabilidade e garantia de qualidade.

Os requisitos de desempenho dos materiais aeroespaciais variam consoante o seu ambiente de trabalho.

As naves espaciais sofrem aquecimento aerodinâmico em ambientes de alta temperatura, motores a gás e radiação solar, o que leva a um longo tempo de exposição no ar, por vezes a velocidades até três vezes superiores à velocidade do som.

Os materiais utilizados nestes ambientes devem ter resistência a altas temperaturas, resistência à fluência, resistência térmica resistência à fadigaA resistência ao ar e à oxidação, bem como a resistência à corrosão térmica em meios corrosivos, com estruturas estáveis que podem funcionar a altas temperaturas durante um período prolongado.

Os motores de foguetão podem atingir temperaturas superiores a 3000°C e velocidades superiores a 10 números Mach. Quando o motor do foguetão se mistura com o gás combustível sólido do foguetão e com as partículas sólidas, a cabeça do míssil balístico reentra na atmosfera a velocidades superiores a 20 números Mach, resultando por vezes na erosão das partículas.

Por conseguinte, os ambientes de alta temperatura no domínio da tecnologia espacial envolvem geralmente temperaturas elevadas e fluxos de ar de alta velocidade, bem como a erosão de partículas. Nos casos em que os materiais têm de ser utilizados para gerar calor, são utilizados materiais de alta temperatura e alta viscosidade em combinação com propriedades físicas como o calor e a sublimação.

As altas temperaturas e a radiação solar provocam flutuações de temperatura nas superfícies dos satélites e das naves espaciais, exigindo o controlo da temperatura e revestimentos de isolamento para manter baixas temperaturas para os propulsores naturais e de baixa temperatura.

Quando se voa na estratosfera a velocidades subsónicas, a temperatura da superfície do avião desce para cerca de 50°C. No círculo polar, as temperaturas no inverno podem ser inferiores a 40°C. Para evitar a fragilização, os componentes necessitam de pneus de metal ou de borracha. Os foguetões líquidos utilizam oxigénio líquido (ponto de ebulição -183°C) e hidrogénio líquido (ponto de ebulição -253°C) como propulsores, o que cria condições ambientais ainda mais severas para os materiais.

A maioria materiais metálicos Os materiais de alumínio e de polímeros tornam-se frágeis nestas condições, mas desenvolvendo ou seleccionando materiais apropriados, tais como alumínio puro e ligas de alumínio, ligas de titânio, aço de baixa temperatura, politetrafluoroetileno, poliimida e perfluoropoliéter, os efeitos de vários meios e ambientes atmosféricos na corrosão e envelhecimento dos materiais, na capacidade de suportar cargas de temperatura e nos problemas de vedação das estruturas podem ser atenuados. Isto inclui combustíveis (como a gasolina e o querosene) que entram em contacto com materiais aeroespaciais e propulsores de foguetões, bem como vários óleos lubrificantes e hidráulicos.

Leitura relacionada: Tipos de alumínio e de ligas de alumínio

A maioria dos materiais está sujeita a uma forte corrosão, tanto de substâncias metálicas como não metálicas.

Sob a influência da radiação solar na atmosfera, expandem-se e são corroídos pelo vento e pela chuva.

O crescimento de bolor pode acelerar muito o processo de envelhecimento dos materiais poliméricos quando armazenados em ambientes húmidos subterrâneos durante um longo período de tempo.

Para serem adequados para utilização na indústria aeroespacial, os materiais devem apresentar uma boa resistência à corrosão, ao envelhecimento e ao bolor.

As características únicas do ambiente espacial incluem o alto vácuo (1,33 x 10 MPa) e a irradiação de raios cósmicos.

Em alto vácuo, materiais metálicos entram em contacto estreito umas com as outras, à medida que a superfície é purificada, fazendo com que o processo de difusão molecular se acelere, resultando na ocorrência de "soldadura a frio".

O alto vácuo e a irradiação de raios cósmicos podem causar a nãomateriais metálicos para volatilizar rapidamente e envelhecer.

Em alguns casos, isto pode levar à contaminação dos voláteis das lentes ópticas e à falha das vedações devido ao envelhecimento.

Os materiais para utilização no espaço são normalmente seleccionados e desenvolvidos através de simulações e testes realizados em terra.

O objetivo da conceção de uma aeronave é escolher materiais que sejam tão leves quanto possível, proporcionando ao mesmo tempo fiabilidade absoluta, segurança e uma margem de vida. Isto é necessário para a adaptação ao ambiente espacial.

Quando as aeronaves, como os mísseis ou os foguetões, são utilizadas apenas durante um curto período de tempo, o desempenho dos materiais é limitado.

Para utilizar plenamente a resistência do material e garantir a segurança, é utilizado o "princípio de conceção da tolerância ao dano" para os materiais metálicos. Isto requer que os materiais tenham não só uma elevada resistência específica, mas também uma elevada resistência à fratura.

Dados como a vida de iniciação da fenda e a taxa de crescimento da fenda são determinados para materiais utilizados em condições simuladas, e o comprimento permitido da fenda e a vida correspondente são calculados.

Os materiais orgânicos não metálicos devem ser submetidos a testes de envelhecimento natural e de envelhecimento acelerado artificial para determinar a sua vida útil e o seu período de segurança. Esta é uma base importante para a conceção e produção.

O desafio de reduzir a carga de combustível tem sido, desde há muito, uma questão premente na indústria aeroespacial, impulsionando a procura contínua de materiais leves mas robustos.

Entre as ligas metálicas de engenharia disponíveis, as ligas de magnésio destacam-se pela sua densidade excecionalmente baixa de aproximadamente 1,8 g/cm³, que é cerca de dois terços da do alumínio (2,7 g/cm³) e apenas um quarto da do aço (7,85 g/cm³). Esta notável vantagem em termos de densidade torna a aplicação de ligas de magnésio em estruturas aeroespaciais não apenas viável, mas altamente vantajosa.

Possuindo a gravidade específica mais baixa entre todas as ligas estruturais, as ligas de magnésio permitem uma redução significativa do peso em componentes tradicionalmente fabricados em alumínio ou aço, sem comprometer a integridade mecânica. A sua elevada resistência específica (relação resistência/peso) permite a conceção de peças que mantêm ou até melhoram o desempenho, reduzindo drasticamente a massa.

Consequentemente, as ligas de magnésio foram amplamente adoptadas em aplicações aeroespaciais, desde interiores de aeronaves e componentes de assentos a caixas de velocidades e carcaças de motores. Esta utilização extensiva não só reduz substancialmente o peso total da estrutura da aeronave, como também diminui significativamente a carga de combustível necessária para um determinado perfil de missão.

O impacto da incorporação de ligas de magnésio no desempenho das aeronaves é multifacetado. Ao reduzir o peso vazio da aeronave, permite aumentar a capacidade de carga útil ou aumentar o alcance. Além disso, o menor consumo de combustível traduz-se numa redução dos custos operacionais e do impacto ambiental através de menores emissões de CO2. Estes benefícios contribuem coletivamente para uma maior eficiência da aeronave, melhores características de voo e maior flexibilidade operacional.

As ligas de magnésio são conhecidas pela sua combinação excecional de elevada resistência específica e baixa densidade, o que as torna cada vez mais atractivas em aplicações de engenharia avançada.

Em comparação com as ligas de alumínio e o aço, as ligas de magnésio oferecem propriedades superiores em termos de relação resistência/peso. Apresentam normalmente uma densidade cerca de 35% inferior à do alumínio e 75% inferior à do aço, mantendo simultaneamente características de resistência competitivas.

Consequentemente, os materiais de liga de magnésio são particularmente valiosos no fabrico aeroespacial, onde a redução de peso é crucial. Estas ligas podem ser utilizadas para produzir componentes críticos que têm de suportar cargas substanciais, minimizando a massa total. Os exemplos incluem elementos estruturais de cabinas de naves espaciais, caixas de motores, caixas de transmissão e componentes de trens de aterragem. A utilização de ligas de magnésio nestas aplicações pode levar a poupanças de peso significativas, a uma maior eficiência de combustível e a uma maior capacidade de carga útil sem comprometer a integridade estrutural ou o desempenho.

As ligas de magnésio apresentam características superiores de gestão térmica em comparação com outras ligas metálicas, particularmente em aplicações de dissipação de calor.

O gradiente térmico entre a base e o topo de um dissipador de calor em liga de magnésio é substancialmente mais acentuado do que o observado em dissipadores de calor fabricados a partir de outras ligas. Este diferencial de temperatura acentuado acelera a convecção do ar dentro da estrutura do radiador, aumentando significativamente a sua eficiência global de dissipação de calor.

A elevada condutividade térmica das ligas de magnésio (normalmente entre 51 e 156 W/m-K, dependendo da composição específica da liga) contribui para esta vantagem de desempenho. Além disso, a baixa densidade do magnésio (aproximadamente 1,8 g/cm³) permite a conceção de dissipadores de calor com maior área de superfície sem incorrer numa penalização significativa em termos de peso, melhorando ainda mais as capacidades de transferência de calor.

Quantitativamente, em condições isotérmicas, um radiador de liga de magnésio demonstra aproximadamente o dobro da taxa de dissipação de calor de um radiador de liga de alumínio equivalente. Isto traduz-se numa redução de 50% no tempo necessário para atingir uma redução de temperatura especificada, tornando as ligas de magnésio particularmente atractivas para aplicações que exijam uma gestão térmica rápida, como nos sistemas de arrefecimento aeroespacial, automóvel e de eletrónica de alto desempenho.

Na gama elástica, as ligas de magnésio apresentam um comportamento mecânico único quando sujeitas a cargas de impacto. A sua elevada resistência específica e o módulo de elasticidade relativamente baixo permitem uma deformação elástica controlada, permitindo que estas ligas absorvam quantidades substanciais de energia de impacto, mantendo a integridade estrutural. Esta caraterística resulta em propriedades superiores de amortecimento de vibrações em comparação com muitos outros metais estruturais.

A excecional capacidade de absorção de energia das ligas de magnésio traduz-se num excelente desempenho de atenuação do choque. Quando ocorre um impacto, a microestrutura da liga dissipa eficazmente a energia cinética através da deformação elástica, reduzindo a magnitude das ondas de tensão que se propagam através do material. Este mecanismo atenua significativamente as vibrações, melhorando a estabilidade estrutural global e o conforto dos passageiros em aplicações aeronáuticas.

Além disso, as propriedades de amortecimento inerentes às ligas de magnésio contribuem para as suas notáveis capacidades de redução do ruído. A capacidade da liga para converter energia mecânica em calor através de mecanismos de fricção interna leva a uma diminuição substancial da transmissão de energia acústica. Esta propriedade atenua eficazmente tanto o ruído transmitido pela estrutura como o ruído aéreo, resultando num ambiente de cabina mais silencioso e numa redução da fadiga induzida pelo ruído nos componentes das aeronaves.

A combinação de características superiores de absorção de choque e de redução de ruído torna as ligas de magnésio particularmente valiosas em aplicações aeronáuticas. Estas propriedades não só aumentam o conforto dos passageiros, como também desempenham um papel crucial na atenuação dos problemas relacionados com a fadiga nas estruturas das aeronaves, contribuindo assim significativamente para a segurança geral dos voos e para a longevidade dos componentes das aeronaves. A implementação de ligas de magnésio em locais estratégicos pode levar a um melhor desempenho estrutural, a requisitos de manutenção reduzidos e a uma maior eficiência operacional das aeronaves.

No início do século XX, a tecnologia de fundição sob pressão foi aplicada pela primeira vez às ligas de magnésio, marcando um avanço significativo na conformação de metais leves. Este processo permitiu a produção rápida de formas complexas com elevada precisão dimensional e acabamentos de superfície suaves.

No entanto, os métodos tradicionais de fundição sob pressão enfrentaram desafios na produção de componentes de liga de magnésio de elevada integridade. Estas limitações incluíam defeitos de superfície, tais como cortes a frio e linhas de fluxo, bem como problemas de qualidade interna, como porosidade e cavidades de contração. Consequentemente, foram envidados grandes esforços de investigação e desenvolvimento no sentido de melhorar o processo de fundição sob pressão e de fazer avançar a tecnologia de fundição de ligas de magnésio.

As ligas de magnésio possuem uma excelente fluidez e um baixo calor latente de fusão, o que as torna muito adequadas para o fabrico de peças estruturais com geometrias complexas e secções de paredes finas. Estas propriedades, combinadas com a baixa densidade do magnésio (aproximadamente 1,8 g/cm³, que é 35% mais leve que o alumínio), tornam-no ideal para a produção de componentes leves com capacidades de carga pequenas a médias. As aplicações mais comuns incluem componentes de motores automóveis, tais como cárteres de óleo e tampas de válvulas, bem como suportes de pedais de travão e armaduras de volante. Os recentes avanços nos processos de fundição a alta pressão (HPDC) e de fundição de metal semi-sólido (SSM) expandiram ainda mais a utilização de ligas de magnésio em aplicações estruturais mais exigentes.

O impacto de vários meios e condições atmosféricas nos materiais aeroespaciais manifesta-se principalmente sob a forma de corrosão e degradação. Estes materiais estão expostos a uma vasta gama de substâncias agressivas, incluindo combustíveis para aeronaves (por exemplo, gasolina de aviação e combustível para aviões), propulsores de foguetões (como ácido nítrico concentrado, tetróxido de azoto e hidrazina), lubrificantes e fluidos hidráulicos. Muitas destas substâncias exibem fortes efeitos corrosivos ou degradantes em materiais metálicos e não metálicos.

No caso dos materiais poliméricos, o processo de envelhecimento pode ser acelerado pela exposição prolongada a factores ambientais, como a radiação UV, as flutuações de temperatura e a humidade. Em particular, a exposição a humidade elevada e o crescimento microbiano em ambientes subterrâneos ou mal ventilados podem levar a uma deterioração significativa.

Consequentemente, a resistência à corrosão, a degradação ambiental e o ataque microbiano são propriedades críticas para os materiais aeroespaciais. Isto é especialmente verdadeiro para as ligas de magnésio, que são altamente reactivas e susceptíveis de corrosão rápida devido ao seu baixo potencial eletroquímico.

A proteção da superfície das ligas de magnésio é, portanto, de extrema importância. Embora os revestimentos de conversão química fossem tradicionalmente utilizados, a oxidação anódica tornou-se o método preferido desde os anos 80 devido às suas propriedades protectoras superiores e ao controlo do processo.

Investigações recentes sobre atmosferas protectoras para a fundição de ligas de magnésio, particularmente utilizando misturas de gases CO2+SF6, revelaram a formação de uma película protetora na superfície da liga. Esta película é constituída por uma camada primária de MgO, com iões F que actuam como mediadores entre o MgO e o Mg líquido para formar MgF2. Esta estrutura de dupla camada aumenta a compacidade e a natureza protetora da película.

No entanto, devido às preocupações ambientais associadas ao SF6 (um potente gás com efeito de estufa), os investigadores estão a procurar ativamente gases protectores alternativos com menor impacto ambiental que ainda contenham flúor para uma proteção eficaz.

É de salientar que, embora as ligas de magnésio sejam altamente susceptíveis à corrosão em muitos ambientes alcalinos, apresentam uma excelente estabilidade em determinadas condições alcalinas específicas das naves espaciais. Esta propriedade única torna-as valiosas para aplicações aeroespaciais específicas, desde que sejam implementadas medidas de proteção adequadas.

As ligas de magnésio demonstram uma estabilidade química notável em vários compostos orgânicos, particularmente hidrocarbonetos como a gasolina e o querosene. Esta resistência à corrosão e à degradação em ambientes de combustível torna-as candidatas ideais para aplicações aeroespaciais e automóveis específicas.

Consequentemente, as ligas de magnésio são amplamente utilizadas no fabrico de depósitos de combustível para gasolina e querosene, bem como de componentes críticos de motores expostos a estes combustíveis, tais como engrenagens, sistemas de travagem e componentes de distribuição de combustível. A sua baixa densidade e a elevada relação resistência/peso aumentam ainda mais a sua adequação a estas aplicações, contribuindo para a redução geral do peso e para uma melhor eficiência do combustível.

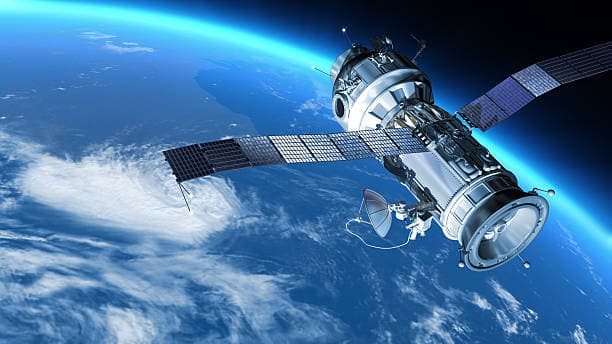

A indústria aeroespacial, tanto no sector civil como no militar, adoptou amplamente as ligas de magnésio. Um exemplo notável é o bombardeiro B-25 Mitchell, em que as ligas de magnésio desempenham um papel crucial na construção da estrutura do avião. Especificamente, o B-25 incorpora aproximadamente 90 kg de peças extrudidas de liga de magnésio e mais de 200 kg de peças fundidas de liga de magnésio. Esta utilização extensiva de ligas de magnésio contribui para o design leve da aeronave, melhorando o seu desempenho e alcance.

Para além das aeronaves, as ligas de magnésio têm encontrado aplicações em sistemas de mísseis avançados e componentes de satélites. Por exemplo, o sistema de mísseis terra-ar HQ (Hong Qi ou Red Flag) da China utiliza ligas de magnésio em estruturas críticas, como o compartimento de instrumentos, a secção de popa e os suportes do motor. A elevada resistência específica das ligas, as excelentes propriedades de amortecimento de vibrações e as características de gestão térmica tornam-nas particularmente adequadas para estas exigentes aplicações aeroespaciais, onde a redução de peso e a estabilidade térmica são fundamentais.

As ligas de magnésio apresentam uma resistência excecional a temperaturas altas e baixas, o que as torna adequadas para as condições ambientais extremas encontradas pelas naves espaciais. Estas ligas podem geralmente suportar as tensões térmicas verificadas nas aplicações aeroespaciais, desde o calor intenso da reentrada atmosférica até ao frio extremo do espaço profundo.

Ao contrário de alguns materiais metálicos que são propensos a amolecer ou derreter em regiões de alta temperatura do espaço, as ligas de magnésio mantêm a sua integridade estrutural. A sua resistência a altas temperaturas garante que podem suportar as cargas térmicas encontradas durante as várias fases do voo espacial, incluindo o lançamento e a reentrada.

Simultaneamente, as ligas de magnésio demonstram uma excelente adaptabilidade a baixas temperaturas e propriedades de isolamento térmico. Esta caraterística é crucial para proteger os componentes internos das naves espaciais, assegurando o seu funcionamento normal no vácuo frio do espaço.

As propriedades mecânicas das ligas de magnésio são particularmente notáveis a temperaturas elevadas. Mantêm a sua resistência e rigidez em ambientes espaciais, proporcionando uma base sólida para a integridade estrutural durante as missões espaciais.

Na indústria aeroespacial, os requisitos de material para a produção de aeronaves e naves espaciais são extremamente rigorosos. Cada componente tem de cumprir normas exigentes de desempenho, fiabilidade e segurança. Embora o cumprimento destes requisitos com materiais industriais convencionais possa ser um desafio, as propriedades únicas das ligas de magnésio alinham-se excecionalmente bem com as exigências do fabrico aeroespacial.

As ligas de magnésio encontram aplicações num vasto espetro de componentes de naves espaciais, desde elementos estruturais a peças de motores. A sua baixa densidade reduz significativamente a massa total das naves espaciais, o que se traduz diretamente em menores necessidades de combustível e maior duração das missões.

A elevada resistência específica e a rigidez específica das ligas de magnésio asseguram a estabilidade das naves espaciais e proporcionam um excelente desempenho estrutural no espaço. Estas propriedades contribuem para a capacidade da nave para suportar as tensões do lançamento, manobras e potenciais impactos de detritos espaciais.

A boa maquinabilidade e formabilidade das ligas de magnésio apoiam o fabrico de componentes complexos de naves espaciais, permitindo desenhos intrincados que optimizam o desempenho e a funcionalidade.

A elevada capacidade de amortecimento das ligas de magnésio proporciona um meio fiável de supressão de vibrações, crucial para proteger equipamentos sensíveis e garantir o conforto da tripulação em missões tripuladas.

Com a sua resistência à corrosão, desempenho a altas temperaturas e forte compatibilidade com as ligas de alumínio (frequentemente utilizadas em conjunto em aplicações aeroespaciais), as ligas de magnésio demonstram um forte potencial para uma utilização alargada nas tecnologias espaciais.

A combinação destas propriedades excepcionais - leveza, elevada relação resistência/peso, estabilidade térmica e processabilidade - posiciona as ligas de magnésio como um material crítico para o avanço das capacidades aeroespaciais e para as futuras missões de exploração espacial.