O que torna a soldadura de ligas de magnésio tão desafiante e excitante? Neste artigo, irá explorar técnicas inovadoras como a soldadura a laser com carboneto de silício, a soldadura por arco com plasma de corrente pulsada e a soldadura activada. Descubra como estes métodos melhoram a resistência, a eficiência e o desempenho geral das juntas. Conheça as abordagens inovadoras da soldadura por fusão-adesiva e da soldadura por difusão e veja como revolucionam o sector. Este guia completo irá aprofundar a sua compreensão dos últimos avanços e aplicações práticas na tecnologia de soldadura de magnésio.

Durante a última década, devido ao impulso significativo da conservação de energia e da proteção ambiental, o desenvolvimento das ligas de magnésio e das suas tecnologias de soldadura acelerou mais do que nunca.

Surgem constantemente avanços nos métodos de soldadura, materiais e equipamentos, proporcionando condições favoráveis sem precedentes para a progressão para uma produção de soldadura de ligas de magnésio de maior qualidade, mais eficiente e económica. Isto estimulou grandemente a industrialização das ligas de magnésio.

Metais dissimilares, como o magnésio e o alumínio, podem ser unidos por métodos como o vácuo soldadura por difusãosoldadura por explosão e soldadura por fricção.

No entanto, a força de ligação obtida não é a ideal. A principal razão para este resultado é a formação de compostos intermetálicos de alta dureza e alta fragilidade na poça de fusão durante a soldadura dos dois materiais.

As partículas de carboneto de silício (SiC) são frequentemente combinadas com magnésio e ligas de alumínio no domínio da fundição para formar materiais compósitos. Esta combinação aperfeiçoa a microestrutura dos materiais e melhora as suas propriedades mecânicas de forma abrangente.

O SiC é também frequentemente utilizado em processos de revestimento de superfícies. Com base nas propriedades do SiC e na sua aplicação em materiais compósitos de magnésio e alumínio, o SiC é proposto como uma camada intermédia para a soldadura por sobreposição a laser de magnésio e alumínio.

O objetivo é utilizar partículas de SiC como uma camada intermédia para a soldadura por sobreposição a laser de magnésio e alumínio, melhorando assim o desempenho da junta de soldadura magnésio-alumínio.

Comparando a soldadura direta a laser da liga de magnésio e da liga de alumínio com a soldadura a laser que incorpora partículas de SiC, a secção transversal macroscópica do cordão de soldadura é ilustrada na Figura 3.

No âmbito do mesmo potência do laser Em comparação com a soldadura direta a laser, a adição de uma camada intermédia de SiC reduz a capacidade de agitação interna e aumenta a largura da fusão na interface das chapas de magnésio e alumínio. Em comparação com a soldadura direta a laser, a adição de uma camada intermédia de SiC reduz a capacidade de agitação interna da poça de fusão e aumenta a largura da fusão na interface das folhas de magnésio e alumínio.

Os ensaios de cisalhamento nos espécimes soldados revelam que a inclusão de SiC altera a microestrutura da poça de fusão, reduz a espessura da camada de reação do composto intermetálico e aumenta a resistência à tração por cisalhamento do cordão de soldadura, que pode ser mais de três vezes superior à da soldadura direta a laser.

A. Soldadura direta por laser

B. Soldadura a laser com uma camada intermédia de SiC

Corrente pulsada soldadura por arco de plasma foi utilizado para soldar uma chapa de liga de magnésio com 5 mm de espessura. O esquema do processo é apresentado na Figura 6.

A fotografia macroscópica do cordão de soldadura é apresentada na figura. A partir da imagem macro-estrutural do cordão de soldadura, a folha de magnésio superior apresenta as características da corrente pulsada arco de plasma soldadura com microfuros - fusão uniforme, ligeiras alterações nas dimensões da largura da fusão nas superfícies superior e inferior da junta, o que será vantajoso para reduzir a concentração de tensões e melhorar o desempenho da junta.

Este método não só melhora a qualidade da soldadura de chapas de liga de magnésio de espessura média, mas também simplifica o processo de produção e aumenta a produtividade, tornando-a adequada para a produção em massa.

A soldadura com gás inerte de tungsténio ativado (A-TIG) é um método que envolve o revestimento da superfície do material de base com um ativador antes da soldadura. Sob as mesmas especificações de soldadura, em comparação com a soldadura convencional Soldadura TIGpode aumentar significativamente a profundidade da penetração da soldadura.

Ao soldar ligas de magnésioA profundidade da penetração da soldadura TIG AC aumenta visivelmente após a adição do ativador desenvolvido, como mostra a figura.

Os ensaios de desempenho mecânico indicam que a resistência da junta soldada A-TIG de ligas de magnésio pode atingir 90% do material de base, conseguindo uma penetração profunda e uma ligação de alta qualidade das ligas de magnésio.

(a) Sem ativador

(b) Com ativador

O tradicional ativo técnica de soldadura aplica o ativador na superfície da peça de teste de soldadura, o que tem a desvantagem de não ser capaz de soldar com fio de enchimento. Por conseguinte, foi proposto um método de soldadura com fio de enchimento ativo, no qual o ativador é aplicado à superfície do fio de soldadura, seguido da soldadura com fio de enchimento, como se mostra na Figura 5.

A soldadura com fio de enchimento TIG de fio ativo de liga de magnésio supera a dificuldade da transição de gotículas durante a soldadura com fio de enchimento nas técnicas tradicionais de soldadura ativa, permitindo uma transição suave das gotículas para a poça de fusão.

Simultaneamente, o ativador aumenta a profundidade de penetração da soldadura, tornando-o um método de soldadura de alta eficiência ideal para ligas de magnésio. Em comparação com o método padrão de soldadura com fio de enchimento TIG, este método pode melhorar significativamente a eficiência e a profundidade de penetração do magnésio soldadura de ligas.

A Figura 5 compara as profundidades de penetração de soldadura a correntes de 60A e 90A. A 60A, a taxa de aumento da profundidade de penetração (comparada com a profundidade de penetração de soldadura do fio ativo e do fio normal) pode atingir mais de 300%.

A uma corrente de soldadura de 90A, a profundidade de penetração alcançada com a soldadura com fio ativo composto é a maior, com uma taxa de aumento de 243%. Para uma espessura de 5mm de magnésio AZ31 placa de liga metálicapode ser totalmente soldada numa única passagem.

Figura 5 Diagrama esquemático da soldadura

Em resposta à procura urgente de tecnologia de junção de materiais metálicos dissimilares, é proposta uma nova técnica de junção "fusão-adesiva" (ou soldadura adesiva).

Este método combina organicamente tecnologias de soldadura por fusão contínua, como o laser e o arco de plasma, com a tecnologia adesiva, conseguindo uma unidade eficaz de ligação mecânica, metalúrgica e química.

Não só possui as vantagens do adesivo tradicional soldadura por pontosA soldadura por fusão contínua é uma técnica de soldadura de linha e o adesivo é uma técnica de união de superfície. Isto aumenta significativamente o desempenho global da junta, proporcionando uma nova direção para futuras ligações de materiais diferentes.

Foram efectuadas experiências em placas semelhantes de liga de magnésio utilizando adesivo de arco de plasma tecnologia de soldadura. As características do processo de soldadura adesiva por arco de plasma foram exploradas e a estrutura e o desempenho do cordão de soldadura foram analisados. Esta investigação fornece uma orientação significativa para um estudo mais aprofundado das características do processo de soldadura adesiva por arco de plasma.

A soldadura adesiva por arco de plasma é um novo método de soldadura que combina a soldadura por arco de plasma e a tecnologia adesiva para unir peças de trabalho. O arco de plasma tem uma elevada densidade de energia e temperatura da coluna do arco, proporcionando um aquecimento concentrado da peça de trabalho e demonstrando uma forte capacidade de penetração.

Este método permite obter um resultado único penetração total em chapas de espessura média, e com a mesma profundidade de penetração, a sua velocidade de soldadura é superior à da soldadura TIG, melhorando assim a produtividade da soldadura.

Além disso, o arco de plasma transmite menos calor à peça de trabalho, e a secção transversal do cordão de soldadura é comparativamente estreita, com uma grande relação profundidade/largura, assemelhando-se a uma forma de "copo de vinho". A zona afetada pelo calor é estreita, resultando numa menor deformação da soldadura.

As juntas adesivas distribuem uniformemente as tensões, evitando a concentração de tensões, e mantêm uma boa vedação. A ligação adesiva pode eliminar a necessidade de fixadores mecânicos (como parafusos e porcas), e não são necessários orifícios de ligação, evitando assim a redução da área efectiva da secção transversal do material.

Este método permite a utilização total da resistência do material, reduzindo significativamente o peso estrutural global. Além disso, a junta apresenta propriedades de isolamento e resistência à corrosão.

A imagem abaixo mostra um esquema do processo de soldadura adesiva por arco de plasma. A junta soldada utiliza um método de junta sobreposta. A espessura do adesivo é de 0,1 mm. Foram realizados testes de soldadura adesiva por arco de plasma de liga de magnésio em condições sem chanfro ou proteção de modelação forçada do lado posterior.

Como mostrado na Figura 19, a secção transversal da soldadura revela que a poça de fusão é mais larga na parte superior e mais estreita na parte inferior, assemelhando-se a uma forma de "T". A depressão da superfície é pequena e o interior da soldadura não apresenta defeitos evidentes, tais como porosidade ou fissuras.

A análise das propriedades mecânicas indica que a carga de rutura da junta de soldadura adesiva por arco de plasma apresenta uma melhoria significativa em comparação com a soldadura por arco de plasma e as juntas adesivas. Sob as mesmas condições de carga, a junta de soldadura adesiva por arco de plasma demonstra uma tendência reduzida para a fissuração térmica.

A inovadora técnica de soldadura adesiva a laser foi aplicada para unir metais dissimilares de magnésio e alumínio, conseguindo ligações eficazes entre folhas finas destes dois metais.

Este método altera significativamente a distribuição e as características dos compostos intermetálicos entre o magnésio e o alumínio, aumentando assim a profundidade de penetração da soldadura e melhorando a resistência das juntas soldadas.

Durante o processo de soldadura adesiva a laser, a camada adesiva tem um grande impacto em toda a poça de fusão. Não só altera o padrão de fluxo de toda a poça de fusão, como também afecta diretamente a transferência de calor durante o processo de soldadura, alterando assim o processo de soldadura convencional. processo de soldadura por laser.

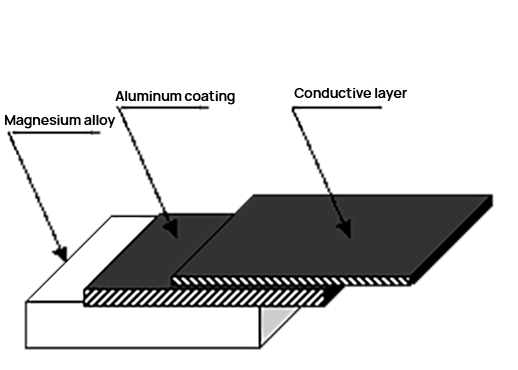

O diagrama esquemático do estrutura de soldadura é mostrado na Figura 9, onde uma camada adesiva com uma espessura de 0,1 mm é escovada na área de sobreposição. A morfologia macroscópica da junta soldada é mostrada na Figura 10.

A medição das propriedades mecânicas da junta soldada por adesivo a laser de metais dissimilares de magnésio-alumínio revela que o seu desempenho mecânico global atinge mais de 90% da liga de magnésio de origem, satisfazendo substancialmente a procura atual de resistência das ligações magnésio-alumínio.

Durante o processo de soldadura adesiva a laser, a adição da camada adesiva acelera a transferência de calor entre a liga de magnésio e a liga de alumínio, aumentando a velocidade de arrefecimento da liga de magnésio enquanto pré-aquece indiretamente a liga de alumínio. Este pré-aquecimento aumenta, em certa medida, a taxa de absorção da liga de alumínio pelo laser.

Atualmente, os métodos de soldadura utilizados para metais dissimilares Mg/Al são principalmente a soldadura por fusão e a soldadura em fase sólida, enquanto a soldadura por difusão com adição de metais de transição intermédios é um método eficaz para ligações de metais dissimilares.

Ao ajustar a composição da camada intermédia, é possível controlar a estrutura da junta, melhorando assim o seu desempenho. Atualmente, existem poucos relatos na literatura sobre ligações de soldadura por difusão Mg/Al com adição de metais de transição intermédios.

A análise comparativa da junta Mg/Al sob as condições de soldadura por difusão protegida por gás inerte, com e sem metais de transição, revela a razão pela qual a adição de metais de transição intermédios aumenta a resistência ao corte da junta soldada por difusão Mg/Al. Os materiais de base utilizados na experiência são Liga de alumínio 6061 e liga de magnésio AZ31B.

A análise do desempenho mecânico indica que a resistência ao cisalhamento das juntas soldadas por difusão direta Mg/Al pode atingir aproximadamente 40MPa, enquanto que com a adição de ligas metálicas de transição adequadas, a resistência ao cisalhamento das juntas soldadas por difusão Mg/Al pode atingir 100MPa.

A razão reside no facto de a soldadura por difusão direta de magnésio e alumínio resultar inevitavelmente na formação de numerosos compostos intermetálicos na área da junta.

No entanto, a estrutura das juntas soldadas por difusão Mg/Al com adição de ligas de metais de transição transita de uma rede de formas eutécticas para uma fase intermédia composta por uma solução sólida supersaturada à base de magnésio e partículas dispersas de Al ricas na segunda fase.

A adição de metais de transição impede eficazmente o contacto direto da matriz de magnésio-alumínio, e as partículas dispersas resultantes aumentam significativamente a resistência da junta.

Com o seu revestimento de alta qualidade, maior eficiência de produção, simplicidade de operação e vantagens de poupança de energia, a tecnologia de pulverização por arco tem sido um ponto focal de investigação desde a invenção das técnicas de pulverização térmica.

A pulverização por arco envolve a utilização de dois fios, revestidos com o material de pulverização desejado, como eléctrodos consumíveis. O arco gerado nas extremidades dos fios serve como fonte de calor para derreter estes fios.

O ar comprimido é então passado através do arco e das gotículas fundidas, fazendo com que estas se atomizem e atinjam o substrato a uma determinada velocidade, formando assim o revestimento.

Ao utilizar a pulverização por arco, as juntas de soldadura podem ser protegidas de forma abrangente, tornando este método adequado para juntas de soldadura de metais homogéneos e heterogéneos. Este documento discute as características do processo de pulverização por arco de ligas de magnésio e o seu processo de tratamento pós-pulverização, e apresenta um revestimento de quase-liga de magnésio-alumínio recentemente desenvolvido. Um revestimento de alumínio puro é pulverizado sobre a superfície do substrato de liga de magnésio para aumentar a sua resistência à corrosão.

O processo de formação do revestimento resulta inevitavelmente numa certa quantidade de porosidade, tanto na sua superfície como no seu interior, que pode estar na origem da formação de pites. Para aumentar ainda mais a resistência à corrosão do revestimento, a selagem dos poros do revestimento após o tratamento é um procedimento essencial.

A selagem condutora de poros é adoptada para satisfazer as exigências de indústrias específicas. São adicionadas cargas metálicas ao agente de selagem orgânico, resina epóxi, para formar uma mistura de revestimento condutor, completando o processo de selagem condutora de poros para revestimentos de alumínio puro, ao mesmo tempo que se investiga a resistência à corrosão da selagem condutora orgânica de poros.

O diagrama esquemático da selagem de poros condutores é apresentado na Figura 11. A figura 12 ilustra a morfologia microscópica do revestimento de poros com pó de cobre.

Os testes de resistência do revestimento indicam que a adição de uma certa quantidade de pó de cobre à resina epoxídica pode tornar o revestimento de selagem de poros condutor, e a sua condutividade é boa. A resistência à corrosão do revestimento de selagem de poros é estudada através de um ensaio de imersão à temperatura ambiente.

Em comparação com o revestimento não selado, o revestimento condutor selado por poros apresenta uma boa resistência à corrosão.

É explorada a viabilidade da utilização de fios metálicos heterogéneos para a pulverização por arco. Os fios de magnésio e de alumínio são utilizados como os dois fios de pulverização e são preparados revestimentos de compostos intermetálicos na superfície das ligas de magnésio para melhorar a sua resistência à corrosão, resistência ao desgaste, resistência a altas temperaturas e resistência à oxidação, permitindo assim a sua aplicação numa gama mais vasta de campos.

O fio de alumínio de alta pureza com um teor de alumínio superior a 99,7% e o fio de magnésio de alta pureza com um teor de magnésio superior a 99,7% são utilizados como os dois pólos do fio de pulverização.

A morfologia da superfície do revestimento obtido por projeção por arco é apresentada na Figura 13. O revestimento obtido é liso e uniforme, com partículas pequenas e sem partículas metálicas incompletamente fundidas. A porosidade da superfície também é mínima.

As medições de microdureza do revestimento revelam uma microdureza média de até 200HV, enquanto a dureza média do revestimento de alumínio puro pulverizado por arco é de apenas 67 HV.

A dureza do composto produzido pela reação do magnésio e do alumínio é superior à do magnésio e do alumínio puros, e a formação de um grande número de compostos intermetálicos resulta num aumento da dureza do revestimento.

Depois de o magnésio se difundir e reagir com o alumínio, os óxidos residuais e as partículas da fase MgAl2O4 dispersas na matriz também contribuem para o efeito de endurecimento.

O desenvolvimento e aplicação da liga de magnésio, um novo material estrutural, apresentou desafios significativos à tecnologia de soldadura, ao mesmo tempo que alargou as suas potenciais utilizações. Continuam a existir muitas dificuldades técnicas na soldadura de ligas de magnésio que aguardam a nossa exploração e resolução.

A superação destas questões estabelecerá uma base técnica sólida para a aplicação prática das ligas de magnésio e para a conceção e fabrico de componentes de ligas de magnésio.

Os avanços tecnológicos acima referidos irão, sem dúvida, impulsionar o nível da tecnologia de soldadura dos produtos de liga de magnésio e promover a aplicação de componentes complexos de liga de magnésio na produção industrial.