Já alguma vez se perguntou como é que os objectos do dia a dia são moldados com precisão? Este artigo explora o fascinante mundo da tecnologia de estampagem de construção de juntas. Ficará a conhecer o processo, desde a obtenção de desenhos técnicos até à conceção de moldes eficientes. Prepare-se para descobrir os segredos por detrás da produção sem falhas de peças estampadas de alta qualidade!

Efetuar uma análise da tecnologia de estampagem de construção de juntas com base em dados relevantes e realizar uma auditoria de processo e normalização na peça de trabalho.

(1) Adquirir desenhos de peças de produtos com especificações técnicas específicas.

Compreender a forma, o tamanho e os requisitos de precisão da peça de trabalho. Determinar o tamanho e a localização do furo crítico, bem como a superfície crítica, e efetuar uma análise para identificar o ponto de referência da peça de trabalho.

É importante notar que os requisitos para a estampagem de peças não são rígidos.

Com os rápidos avanços na tecnologia de estampagem, é essencial utilizar uma abordagem abrangente e aplicar várias tecnologias de estampagem conforme necessário na produção. Isto pode ser conseguido através da seleção racional dos métodos de estampagem, da formulação adequada do processo de estampagem e da seleção de um estrutura do molde. Esta abordagem não só satisfaz as especificações técnicas do produto, como também cumpre os requisitos do processo de estampagem.

(2) Reunir os cartões de processo para o processamento da peça de trabalho.

Deste modo, torna-se possível examinar a interligação entre os processos anteriores e posteriores, compreender os requisitos do processo e as relações de montagem que devem ser garantidas entre os processos, etc.

(3) Determinar o lote de produção da peça de trabalho.

A produção das peças tem um impacto significativo na eficiência do processo de estampagem. Para tal, é necessário identificar o tipo de molde, a estrutura, o material e outros pormenores relevantes com base no lote de produção de peças e nas especificações de qualidade das peças. Analisar a economia do processo de fabrico de ferramentas e a viabilidade da produção de edifícios públicos, e delinear o perfil da etapa de estampagem.

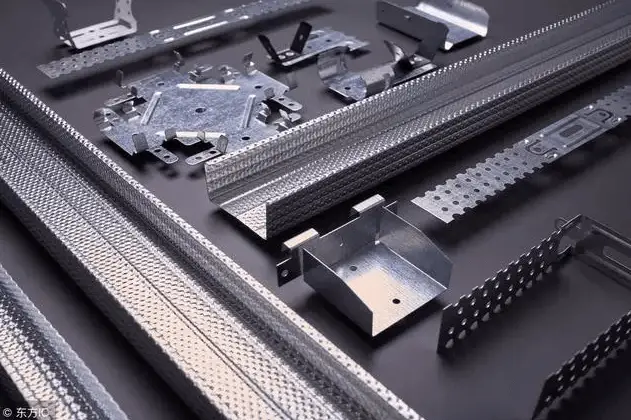

(4) Especificar as condições e especificações das matérias-primas utilizadas para a peça de trabalho (tais como chapas, tiras, bobinas, sucata, etc.), compreender a natureza e a espessura do material, determinar se se deve minimizar o desperdício utilizando menos material para amostragem, de acordo com a capacidade de fabrico das peças, e identificar inicialmente as especificações do material e o grau de precisão.

Sempre que possível, devem ser utilizados materiais económicos, desde que cumpram os requisitos de funcionalidade e desempenho da estampagem.

(5) Analisar e conceber os requisitos de direção da fibra e de direção da rebarba no processo.

(6) Avaliar as capacidades técnicas e as condições do equipamento de fabrico de moldes na oficina de moldes e a disponibilidade de peças de moldes normalizadas.

(7) Familiarizar-se com as informações ou o estado do equipamento da oficina de estampagem.

(8) Depois de ter estudado e compreendido bem as informações acima, formule um projeto inicial para a estrutura do molde.

Se necessário, efetuar alterações à conceção do produto e ao processo estabelecidos para melhor integrar a conceção do produto, o processo, a conceção do molde e o fabrico, de modo a obter resultados mais optimizados.

A determinação da solução do processo é um passo crucial após a análise do processo de peças estampadas.

Trata-se de:

(1) Realização de uma análise do processo com base nas características da forma, na precisão dimensional e nos requisitos de qualidade da superfície da peça de trabalho para determinar as suas principais propriedades e a natureza dos processos básicos, tais como remoção de material, perfuração, dobragem, estampagem profunda, flangeamentoe expansão.

A lista de processos individuais necessários para a estampagem pode, normalmente, ser derivada diretamente das especificações do desenho da peça do produto.

(2) Estabelecer o número de processos com base em cálculos de processos.

Para peças esticadas, calcule o número de puxadas profundas. O número de vezes que uma peça dobrada ou cortada deve ser processada dependerá da sua forma, tamanho e requisitos de precisão.

(3) Com base nas características de deformação, precisão dimensional e facilidade de operação de cada processo, determinar a ordem dos processos.

Por exemplo, decida se quer dar um murro primeiro e depois dobrar ou dobrar primeiro e depois dar um murro.

(4) Com base em factores como o lote de produção, a dimensão, os requisitos de precisão, o nível de fabrico do molde, a capacidade do equipamento e outros, determinar a combinação ideal de processos individuais que foram organizados.

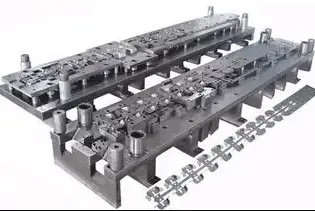

Por exemplo, um processo de estampagem composto ou um processo de estampagem contínua. Geralmente, os punções grossos, de baixa precisão, de pequeno volume e de grandes dimensões são adequados para a produção num único processo, utilizando matrizes simples.

Os materiais finos, as dimensões reduzidas e o grande número de peças a puncionar são ideais para a produção contínua utilizando uma matriz de inserção.

Para estampar peças com elevada precisão de posicionamento, é aconselhável utilizar matrizes compostas para estampar.

Após determinar a natureza, sequência e combinação de processos, finalizar o processo de estampagem e a estrutura das matrizes para cada processo.

(1) Conceber os materiais e determinar as dimensões aproximadas.

(2) Calcular a pressão de perfuração, incluindo a força necessária para perfurar e cortar, dobrar, estiramento profundo, virar, expandir, descarregar, empurrar e cravar. Se necessário, calcular também o trabalho de perfuração e a potência.

(3) Determinar o centro de pressão do molde.

(4) Calcular ou estimar a espessura de cada parte principal do molde, como a matriz côncava, a placa de retenção da matriz, a almofada e a altura livre da borracha ou mola de descarga.

(5) Especificar a folga dos moldes convexos e côncavos e calcular as dimensões das peças de trabalho dos moldes convexos e côncavos.

(6) Para o processo de estiragem profunda, determinar o método de estiragem profunda (com ou sem corte), calcular o número de operações de estiragem profunda e a dimensão do produto semi-acabado nos processos intermédios.

Podem ser necessários cálculos especiais para determinados processos, como a estiragem contínua da tira.

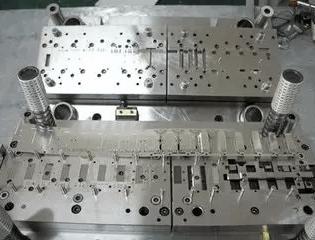

Utilizando a análise e os cálculos acima referidos, efectue um desenho preliminar da estrutura do molde (nesta fase, é normalmente suficiente produzir um esboço) e estime a altura de fecho do molde. Esboce as dimensões gerais do molde.

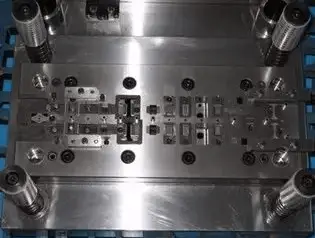

(1) Peças de trabalho, incluindo a conceção do molde convexo, molde côncavo, molde convexo-côncavo e a seleção de uma forma fixa.

(2) Peças de posicionamento. Existem vários tipos de dispositivos de posicionamento habitualmente utilizados nos moldes, tais como placas de posicionamento ajustáveis, pinos de fecho fixos, pinos de fecho móveis e lâminas laterais fixas, que têm de ser seleccionados e concebidos com base em condições específicas.

No modo contínuo, é igualmente necessário considerar a utilização de um pino de fecho inicial.

(3) Dispositivo de descarga e de impulsão, incluindo a seleção da rigidez ou da elasticidade, bem como a seleção e o cálculo das molas e das borrachas.

(4) Peças de guia, como a seleção de uma coluna de guia, guia de manga de guia ou guia de placa de guia, a escolha de uma coluna de guia intermédia, coluna de guia traseira lateral ou coluna de guia diagonal, e a utilização de uma manga de guia deslizante ou manga de guia de esferas com esferas de aço, etc.

(5) Peças de suporte e de fixação, peças de fixação, tais como a seleção da estrutura da pega do molde e da base superior e inferior do molde.

A seleção do equipamento de estampagem é um aspeto crucial da conceção do processo e da conceção do molde. Uma escolha sensata do equipamento tem um impacto significativo na qualidade da peça, no aumento da produtividade e na segurança operacional. Também simplifica o processo de conceção do molde.

A escolha do tipo de estampagem depende essencialmente dos requisitos do processo e do volume de produção.

A especificação do equipamento de estampagem é determinada principalmente pelos parâmetros do processo e pela dimensão da estrutura da matriz. No caso das prensas de manivela, devem cumprir os seguintes requisitos:

(1) A pressão nominal da prensa deve ser superior à força do processo de estampagem, ou seja:

Pcarimbo>∑P0

Para ser mais preciso, a curva de carga do processo de estampagem deve estar dentro da curva de carga permitida da prensa. Para peças de repuxo profundo, calcular também o trabalho de repuxo profundo.

(2) A altura de carregamento da prensa deve cumprir os requisitos de altura de fecho do molde.

(3) O curso da prensa deve cumprir os requisitos de formação da peça de trabalho. Para as prensas utilizadas no processo de estiramento, o curso deve ser superior a 2 a 2,5 vezes a altura da peça de trabalho no processo para acomodar a peça em bruto e remover a peça de trabalho.

(4) O tamanho da mesa de prensagem deve ser maior do que a forma da base do molde sob o molde, permitindo a posição do molde fixo. Geralmente, cada lado deve ser maior que 50 a 70 mm. O tamanho do orifício de vazamento na mesa de prensagem deve ser maior do que o tamanho da peça de trabalho (ou sucata).

Os diagramas de moldes, incluindo os diagramas de peças e componentes, são desenhados em estrita conformidade com as normas de desenho (GB/T4457~GB/T4460 e GB/T131-1993). No entanto, na produção efectiva, a disposição do desenho deve ser adaptada às características de funcionamento do molde e aos requisitos de instalação e ajuste.

O desenho geral do molde inclui:

(1) Vista principal:

É desenhada uma vista em corte transversal do molde na sua posição de trabalho. Normalmente, uma metade da vista mostra a situação antes do início do processo de estampagem (quando o cursor da prensa está na posição de paragem superior e o bruto é colocado), e a outra metade mostra o estado após a punção estar concluída, a peça de trabalho estar formada (ou separada) e o cursor da prensa estar na posição de paragem inferior.

(2) Vista superior:

Tipicamente, uma metade da vista de topo mostra a metade inferior do molde e a outra metade mostra a metade superior. Em alguns casos, a metade inferior da vista superior também pode ser totalmente desenhada, se necessário.

(3) Vista lateral, vista de elevação e vista de secção parcial:

Se necessário, pode ser desenhada uma vista lateral do molde na sua posição de trabalho. Em alguns casos, o canto superior direito do desenho também pode ser usado para mostrar uma vista da parte superior do molde e uma secção parcial.

(4) Diagrama da peça de trabalho:

O diagrama geral do artefacto está localizado no canto superior direito. Para trabalhos realizados por múltiplos conjuntos de moldes, é necessário desenhar um diagrama de peças para o processo atual, para além do diagrama de peças para o processo anterior.

(5) Diagrama de amostragem:

Para um cunho progressivo, é necessário desenhar o esquema, a sequência do processo e o conteúdo da estampagem para cada etapa. O espaçamento entre etapas, o valor da borda e o tamanho da tira também devem ser indicados. O layout do molde deve ser marcado com o método de layout, o tamanho da tira e o tamanho do valor de sobreposição.

(6) Lista de peças:

Deve ser fornecida uma lista de peças, indicando o material e a quantidade. As peças normalizadas devem ser especificadas no caderno de encargos.

(7) Requisitos técnicos e descrição:

Os requisitos técnicos incluem a pressão de perfuração, o tipo de equipamento, a tolerância geral do molde e a montagem, a instalação e a colocação em funcionamento, a altura de fecho do molde, a folga do molde e outros requisitos.

Todas as dimensões, tolerâncias e tolerâncias de ajuste, forma e posição, rugosidade da superfícieOs desenhos das peças devem indicar os materiais utilizados e os respectivos requisitos de tratamento térmico, bem como outras especificações técnicas.

Para a produção em pequena escala, deve ser preenchida uma tabela detalhada do percurso do processo, enquanto que para a produção em grande escala, deve ser criada uma ficha de processo para cada peça.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.