Alguma vez teve dificuldade em conseguir dobras precisas em chapas metálicas? Este artigo desmistifica a máquina de dobrar manual, uma ferramenta versátil essencial para dobrar aço e metais não ferrosos. Ao ler, aprenderá instruções passo a passo sobre como operar e ajustar esta máquina para garantir resultados suaves e precisos. Descubra dicas práticas sobre manutenção para manter o seu equipamento a funcionar de forma eficiente, tornando-o num guia indispensável tanto para profissionais como para amadores.

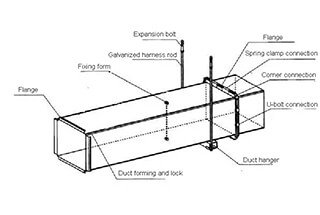

Esta série de máquinas de dobragem manual é amplamente utilizada em diversas indústrias para dobrar e dobrar com precisão chapas metálicas, incluindo aço, ligas não ferrosas e aço inoxidável. Acomodam materiais até 2,5 metros de comprimento e 2 mm de espessura, tornando-as versáteis para uma vasta gama de aplicações. Estas máquinas têm encontrado particular destaque em sectores de produção como:

As máquinas possuem um sistema de operação manual robusto integrado com um dispositivo de posicionamento preciso, permitindo uma produção em massa eficiente de peças irregulares com dobras de ângulo fixo consistentes. Esta combinação de controlo manual e posicionamento preciso faz com que estas máquinas de dobrar sejam ideais tanto para pequenos lotes de trabalho personalizado como para produções de grande volume.

O mecanismo de dobragem utiliza lâminas superiores e inferiores que trabalham em conjunto para obter dobras limpas e precisas. Uma das principais vantagens deste design é a ausência de movimento relativo ou impacto durante o processo de dobragem. Isto resulta em peças de trabalho com superfícies lisas e sem marcas - uma caraterística crítica especialmente valorizada na produção de componentes de aço inoxidável de alta qualidade, onde o acabamento da superfície é fundamental.

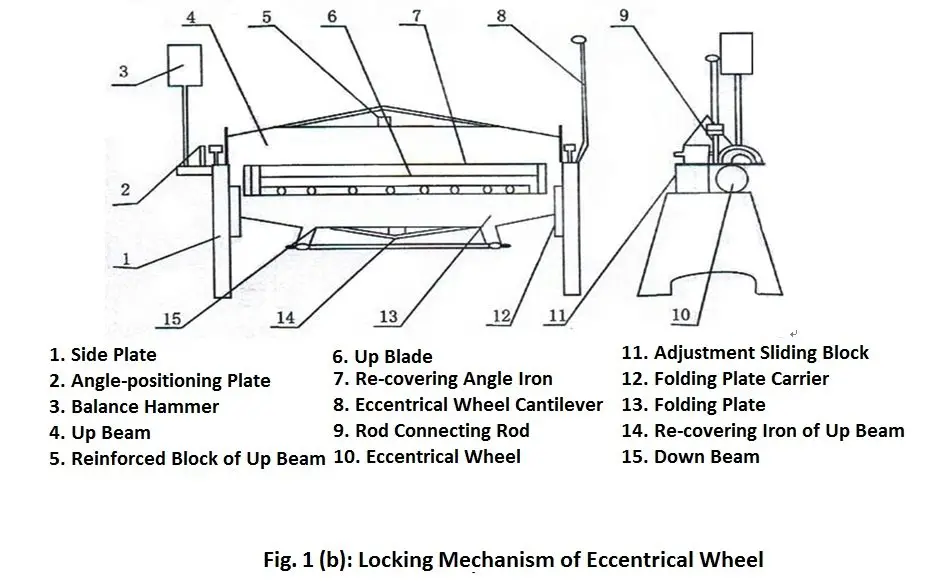

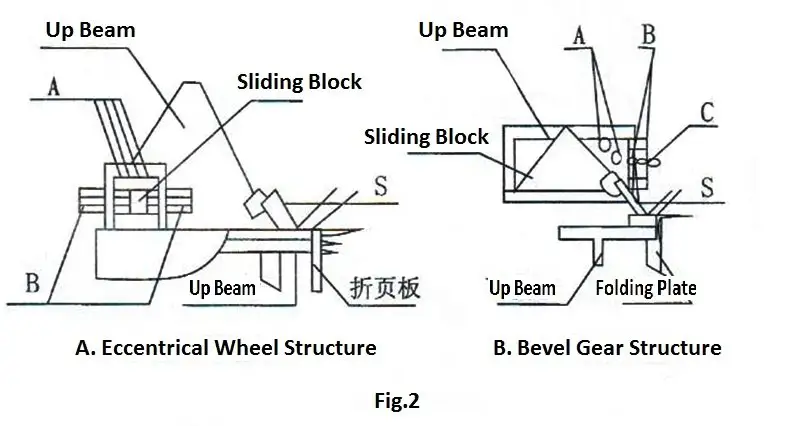

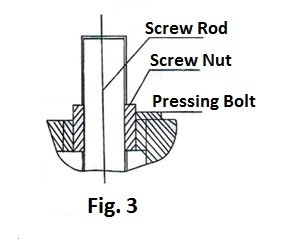

O mecanismo de bloqueio, crucial para manter ângulos de dobragem consistentes, é concebido utilizando um de três sistemas fiáveis:

Estas opções de bloqueio garantem um funcionamento suave e fiável em várias espessuras de material e complexidades de dobragem. A filosofia geral de design enfatiza a simplicidade sem comprometer a funcionalidade, resultando numa máquina que não é apenas potente e precisa, mas também fácil de manter e ajustar. Esta abordagem de fácil utilização minimiza o tempo de inatividade e aumenta a produtividade geral nos fluxos de trabalho de fabrico de chapa metálica.

| Tipo portátil (bloqueio de engrenagens cónicas) | ||||||

| Modelo | Máximo. Espessura da placa | Máx. Largura de dobragem | Máximo. Ângulo de flexão | Peso | Máximo. Dimensão da peça de trabalho | Ferramentas |

| WS1.5×1300 | 1.5 | 1300 | 60° | 320 | 1950×650×1500 | Lâmina segmentada |

| WS1.5×1500 | 1.5 | 1500 | 60° | 360 | 2150×650×1500 | Lâmina segmentada |

| WS1.5×2000 | 1.5 | 2000 | 60° | 450 | 2650×650×1500 | Lâmina segmentada |

| WS1.2×2500 | 1.2 | 2500 | 60° | 550 | 3150×650×1500 | Lâmina segmentada |

| TDF1.5×1300 | 1.5 | 1300 | 60° | 320 | 1950×650×1500 | Lâmina segmentada |

| TDF1.5×1500 | 1.5 | 1500 | 60° | 360 | 2150×650×1500 | Lâmina segmentada |

| TDF1.5×2000 | 1.5 | 2000 | 60° | 450 | 2650×650×1500 | Lâmina segmentada |

| TDF1.2×2500 | 1.2 | 2500 | 60° | 550 | 3150×650×1500 | Lâmina segmentada |

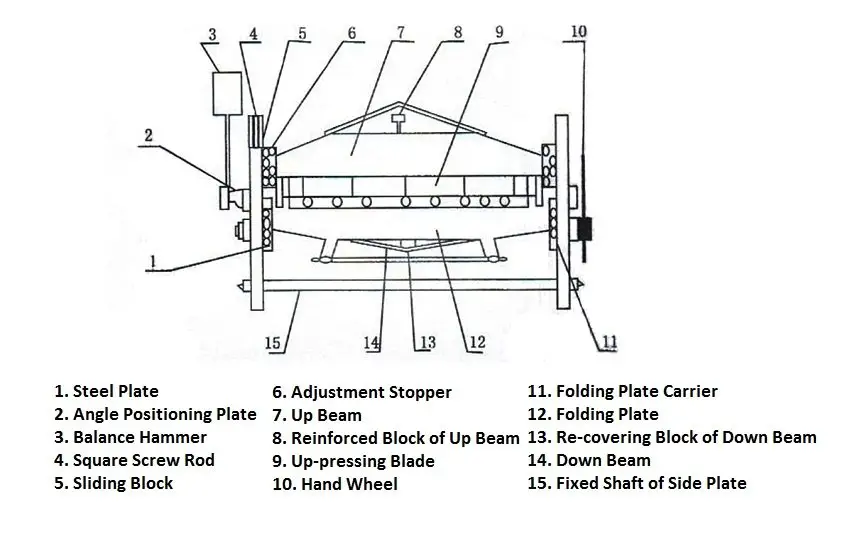

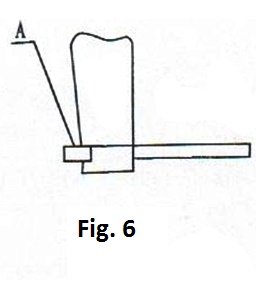

Esta série de máquinas-ferramentas de dobragem manual, como mostra a Figura 1, é constituída por vigas superiores e inferiores, componentes de dobragem de chapa e lâminas. Estes três componentes foram ajustados a um centro de rotação, permitindo aos utilizadores ajustar os parâmetros relacionados com base nas especificações da máquina e na espessura da chapa.

As partes ajustáveis desta série de máquina de dobragem manual são as seguintes:

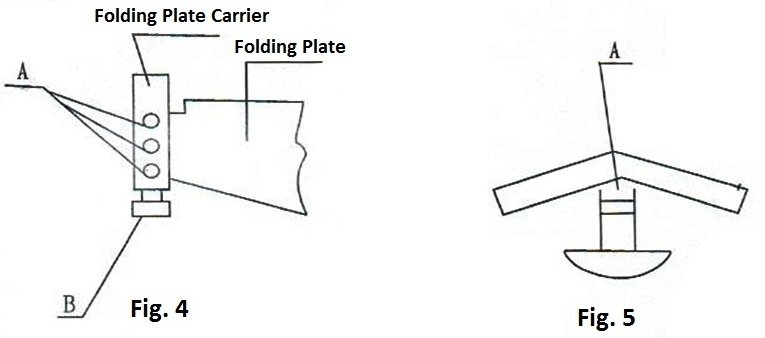

Primeiro, desapertar o parafuso A que liga a placa dobrável e o assento da placa dobrável, depois ajustar o parafuso bilateral B até que a lâmina da placa dobrável e a lâmina da viga estejam na mesma linha e, finalmente, voltar a bloquear o parafuso A.

Se todos os pontos de apoio da viga superior, da viga inferior e da chapa de dobragem estiverem distribuídos pelas duas extremidades, é inevitável que surja alguma deformação em o processo de dobragem a placa, que afecta diretamente a retidão da peça de trabalho, a fim de superar a deficiência, a máquina está equipada com o dispositivo de coroamento, através do ajuste da porca A para adicionar alguma pré-tensão no centro da viga e placa dobrável (altura máxima ajustável 0,5 mm) para compensar a deformação de deflexão para garantir a qualidade da peça de trabalho.

Estas máquinas de dobrar manuais são concebidas para um funcionamento fácil e uma dobragem eficiente de chapas metálicas.

Para iniciar o processo de dobragem:

A viga superior está equipada com lâminas intermutáveis, disponíveis em dois ângulos standard:

Os operadores podem selecionar o ângulo de lâmina adequado com base nos requisitos específicos da peça de trabalho e nas características de curvatura pretendidas. A natureza modular da lâmina de 55° aumenta a adaptabilidade da máquina a diversas necessidades de fabrico.

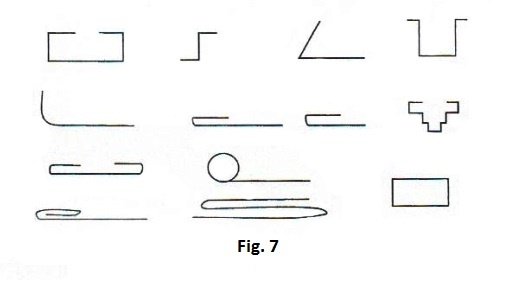

A Figura 7 ilustra um exemplo típico de instalação e funcionamento, demonstrando o posicionamento correto da peça de trabalho e a configuração da máquina.

Antes de utilizar a máquina, é crucial inspecionar meticulosamente a folga da lâmina, conforme ilustrado na Figura 2 (válvula S). Esta inspeção garante um desempenho de corte ótimo e evita possíveis danos. É estritamente proibido dobrar chapas que excedam a capacidade especificada da máquina, uma vez que isso pode levar a danos graves na lâmina e comprometer a integridade geral da máquina.

Para um desempenho e longevidade óptimos, recomenda-se que a máquina seja utilizada a um ritmo moderado e consistente. Esta abordagem ajuda a manter uma distribuição uniforme da tensão nos componentes e garante resultados de dobragem mais precisos. A segurança é primordial; por conseguinte, não deve haver pessoal posicionado atrás do martelo de equilíbrio durante o funcionamento para evitar acidentes causados por movimentos inesperados do material ou pelo recuo da máquina.

A manutenção regular é essencial para a longevidade e eficiência da máquina. Preste especial atenção aos conjuntos de rolamentos e aos pontos de lubrificação. Implemente um programa de lubrificação sistemático utilizando lubrificantes recomendados pelo fabricante para minimizar a fricção, reduzir o desgaste e evitar a falha prematura dos componentes. Inspeccione regularmente estas áreas para detetar sinais de desgaste, ruído invulgar ou calor excessivo, resolvendo prontamente quaisquer problemas para evitar tempos de inatividade e reparações dispendiosas.

Além disso, mantenha um ambiente de trabalho limpo à volta da máquina, removendo quaisquer detritos ou aparas de metal que possam interferir com as peças móveis ou comprometer a qualidade da dobra. Verifique periodicamente e, se necessário, ajuste o alinhamento e a calibragem da máquina para garantir uma produção consistente e de alta qualidade.