Imagine dobrar chapa metálica sem deixar uma única marca ou risco. Neste artigo, exploramos técnicas inovadoras para dobragem de chapa metálica sem marcas, abordando desafios como a fricção, a dureza do material e o design da matriz. Irá descobrir métodos como matrizes de rolos, inserções de nylon e películas anti-riscos, todos concebidos para manter a qualidade pura das superfícies metálicas. No final, compreenderá as melhores práticas e ferramentas para obter curvas perfeitas, melhorando o aspeto e a precisão do seu trabalho em metal.

As matrizes de dobragem são o principal equipamento de processamento utilizado na conformação de chapas metálicas.

Com o crescimento de indústrias como a maquinaria de engenharia, automóveis, navios, aeroespacial, instrumentação eléctrica e decoração de edifícios, as empresas de transformação exigem cada vez mais precisão e complexidade na forma dos produtos de chapa metálica, bem como uma maior qualidade da superfície.

Em particular, o processo de dobragem de chapas de aço inoxidável e alumínio requer superfícies sem riscos.

Para evitar marcas de dobragem na superfície das peças de chapa metálica durante o dobragem por prensa dobradeira No âmbito do processo de fabrico, examinaremos as causas destas marcas a partir de quatro perspectivas: método de dobragem, dureza do material, estrutura côncava da matriz, seleção da prensa de travagem e precisão da matriz.

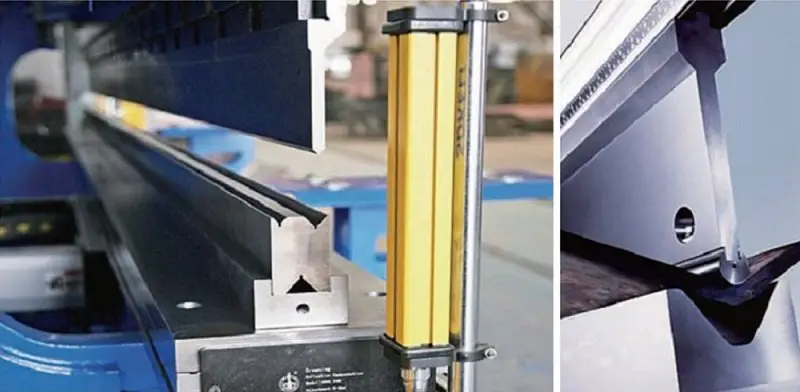

Fig.1

A figura 1 mostra a matriz inferior A estrutura de dobragem no método de dobragem tradicional, que normalmente tem uma ranhura em V de diferentes tamanhos para dobrar placas de diferentes espessuras. Durante o processo de dobragem, a placa move-se ao longo da borda da ranhura em V na matriz inferior, levando à compressão e ao atrito gerado pela força de flexãoA ranhura em V é um defeito de fabrico, que resulta em marcas de dobragem distintas na superfície da chapa formada. A largura destes defeitos é aproximadamente 0,414 vezes a largura da ranhura em V, afectando seriamente o aspeto e a qualidade do produto.

Para resolver os defeitos da dobragem tradicional, é necessário ultrapassar o movimento da placa, a fricção e a pressão de extrusão gerada pela ranhura em V na matriz inferior durante o processo de dobragem.

Se for necessário um produto de chapa metálica sem riscos ou marcas, um travão de prensa O operador tem de escolher soluções adequadas que evitem a fricção entre a chapa metálica e as ferramentas.

O problema mais comum é como esconder as duas linhas que podem aparecer na área de contacto entre a matriz e a chapa metálica. Há várias maneiras de as evitar:

(1) Limpar e lubrificar as matrizes:

A fricção dos metais e os riscos e marcas resultantes podem ser reduzidos através da remoção de detritos, como escamas ou zinco, das matrizes e da aplicação de um lubrificante para reduzir o atrito.

(2) Matrizes com raio maior:

Algumas matrizes têm um raio de curvatura maior entre a superfície superior e a borda do veio. Na prática, para uma dada abertura da matriz em véu, a área de contacto entre a matriz e a chapa metálica é arredondada para diminuir o atrito entre os metais.

Esta é uma solução muito eficaz, sem custos adicionais para além do custo das matrizes, que têm a mesma vida útil que as matrizes normais. O único inconveniente do arredondamento da zona de apoio é a necessidade de aumentar ligeiramente o bordo interior mínimo para evitar a queda da folha

no V do dado

(3) Matriz sem marcas de rolos

Durante o processo de dobragemA peça de trabalho entra em contacto com o mandril de carboneto cimentado na matriz inferior e o mandril roda na direção da placa móvel.

Isto transforma o atrito do tradicional atrito de deslizamento em atrito de rolamento, reduzindo as marcas de dobragem e a abrasão relacionada com a extrusão na superfície da peça de trabalho e melhorando o seu aspeto e precisão.

No entanto, a pressão de compressão continua a existir entre o rolo inferior da matriz e a placa durante o processo de dobragem, pelo que as marcas de dobragem não podem ser completamente evitadas, especialmente quando se dobra placas de metal macio.

As matrizes com rolos diminuem consideravelmente o atrito e evitam riscos superficiais na chapa metálica, mas também são bastante caras e requerem uma limpeza frequente para garantir que os detritos não impeçam o rolo de rodar no seu assento.

As matrizes com rolos são muito úteis para dobrar chapas grossas, uma vez que

diminuir a força necessária.

(4) Matriz sem marcas com rotação de placa

Fig.3

A figura 3 ilustra a estrutura do molde livre de marcas por rotação de placas.

Durante o processo de prensagem, o punção superior empurra a peça de trabalho para o molde inferior e, à medida que a peça de trabalho entra em contacto com a superfície rotativa, a placa rotativa do molde inferior roda.

Isto elimina o deslizamento relativo entre a peça de trabalho e a matriz inferior, resultando num contacto superfície a superfície entre a peça de trabalho e a placa rotativa.

Isto elimina as marcas de dobragem e a abrasão relacionada com a extrusão na superfície da peça de trabalho, melhorando assim efetivamente o seu aspeto e precisão.

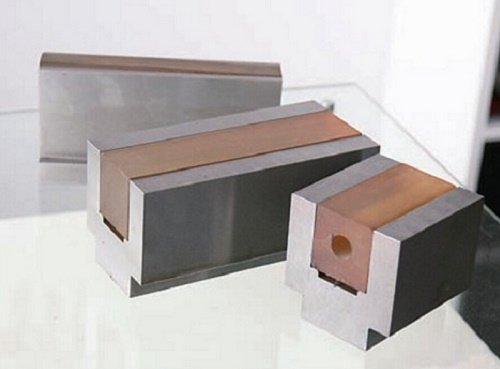

(5) Caçonetes com encaixes de nylon

Algumas matrizes feitas de aço têm um assento para inserções de nylon que são normalmente fixadas com parafusos de rosca.

Estes insertos podem ter a forma de um véu necessário para a dobragem ou uma forma retangular para pressionar a chapa metálica contra a ferramenta de raio.

Estas ferramentas são muito eficazes na eliminação de manchas, no entanto, requerem a substituição da pastilha quando esta fica desgastada pela chapa metálica.

Estas matrizes só podem ser utilizadas com chapas finas, uma vez que a utilização de uma carga excessiva deformará rapidamente e de forma permanente o veio.

(6) Película anti-riscos

Uma película anti-riscos que se encontra entre a chapa metálica e a matriz protege a superfície de riscos e marcas. A sua duração depende das ferramentas utilizadas, do ângulo e sobretudo do raio da ponta do punção.

Deve ser feito de um material não elástico para não se deformar sob pressão.

Quando utilizado, o operador tem de diminuir o curso Y do cilindro no mesmo valor que a espessura da película, que permanece constante durante a dobragem.

As películas anti-riscos podem ser fornecidas com tensores para um posicionamento correto da película e uma substituição fácil quando esta começa a rachar quando está gasta.

(7) Suporte adequado da chapa metálica

A chapa metálica deve ser corretamente suportada durante a dobragem e durante o retorno da viga superior. Este é um fator chave para grandes produtos de chapa metálicaO peso da chapa pode provocar uma deformação por flexão na zona próxima da matriz se a chapa não estiver corretamente apoiada.

(8) Raio de ponta do punção

Embora seja bastante raro, por vezes a parte interna de um perfil pode precisar de ser protegida contra riscos. Nestes casos, é importante escolher um punção com um raio de ponta muito próximo do raio interno necessário.

Isto é crucial se for necessária uma força elevada, uma vez que um punção com um raio de ponta demasiado pequeno terá tendência a penetrar no material, deixando uma ranhura na chapa metálica.

(9) Outros sem marca Tecnologia de dobragem

Para além das duas estruturas de molde sem marcas acima referidas, podem também ser utilizados tapetes anti-marcas, mangas de borracha à prova de pressão de matriz côncava em forma de V simples, revestimentos de almofada de poliuretano+AT em bloco e matrizes côncavas de borracha dura para evitar marcas de dobragem na superfície das placas de metal durante o processo de dobragem. Estes materiais ajudam a cumprir os requisitos de qualidade do produto.

No entanto, as almofadas de borracha, as mangas de borracha, os blocos de borracha forte e a borracha dura são propensos a deformação durante o processo de dobragem, têm uma vida útil curta e podem afetar a precisão dimensional da peça de trabalho dobrada. São apenas adequados para peças que não requerem uma elevada precisão dimensional.

Vantagens:

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.