Porque é que uma prensa de punção de torre arrasta material e como o pode resolver? Este problema comum pode danificar os moldes e comprometer a precisão. Neste artigo, ficará a conhecer as principais causas, desde o desgaste do molde à folga incorrecta da matriz, e descobrirá soluções práticas como a manutenção e a lubrificação regulares. Mergulhe para compreender as especificidades e garantir que a sua prensa funciona sem problemas, melhorando a eficiência e a qualidade da produção.

O punção de torre CNC ganhou uma utilização generalizada na indústria de processamento de chapa metálica devido à sua elevada velocidade, precisão e versatilidade de moldes. É ideal para a produção de pequenos lotes e para o processamento de múltiplas variedades. No entanto, os moldes exigem elevada precisão e qualidade.

Durante o processamento do punção de torre NC, o fenómeno de arrastamento do material do molde do punção de torre pode ocorrer devido à manutenção do molde ou por outros motivos. Este fenómeno é normalmente causado pelo facto de o punção superior do molde não se conseguir separar da placa de forma atempada ou completa.

As consequências da punção da torre A matriz que arrasta o material no processamento está a danificar ou a partir o punção superior da matriz, a danificar o grampo do punção da torre e a placa que está a ser produzida e a danificar a cobertura de proteção do punção da torre devido à deformação e enrolamento da placa.

Quando a matriz de punção NC continua a cortar perto da escória da almofada, a manga guia de descarga pode bater a escória da almofada na superfície da chapa metálicaO resultado é a rejeição de peças devido a dimensões e qualidade de superfície não qualificadas. A escória da almofada cai sobre a mesa rotativa inferior, constituindo um perigo oculto para a alimentação e podendo riscar ou danificar a chapa.

Em alguns casos, a geração contínua de escória de almofada pode resultar na sobreposição da escória de almofada excedendo o limite de resistência do molde, causando danos ao molde. Quando existem muitas peças individuais ou pequenas quantidades de produção, a taxa de refugo devido à escória de almofada aumenta significativamente. Se metade da escória da almofada impactar o matriz inferior abertura, pode provocar uma correia de material.

Quando o chapa de aço é arrancada, isso indica que a força de aperto do grampo é insuficiente, fazendo com que a placa de aço se mova no grampo. Existem várias razões para este problema, incluindo:

(1) A matriz superior não se separa atempadamente do material em folha, o que provoca uma acumulação de material.

(2) Módulo de alimentação insuficiente, o que faz com que a chapa de aço não seja lavada e provoque puxões.

(3) Reposição incompleta do retorno do matriz de desenho quando em uso, fazendo com que a placa de aço permaneça na matriz.

(4) Chapa de aço irregular ou acidentada.

(5) As aparas rebentam e obstruem a chapa de aço.

(6) Boca do cunho superior ou inferior romba.

(7) Problemas com a placa da engrenagem inferior da pinça.

O ressalto de resíduos é um fenómeno que ocorre no processo de estampagem quando a matriz superior transporta o material de corte para fora da boca da matriz inferior após a perfuração.

A acumulação de material refere-se ao facto de o núcleo superior do molde não ser capaz de se desengatar atempadamente.

Os métodos de tratamento incluem:

(1) Aumentar a força da mola de retorno da matriz superior ou substituí-la, se necessário.

(2) Ajustar o folga da matriz para combinar com a chapa de aço estampada.

(3) Aumentar o módulo de alimentação, com um módulo de alimentação normal de cerca de 1 mm.

(4) Assegurar que o molde de estiragem esteja em boas condições de funcionamento aquando da sua utilização.

(5) Nivelamento da chapa de aço para evitar a colisão.

(6) Adição de uma mola de retorno de poliuretano à matriz superior para reduzir o risco de rebote de resíduos.

(7) Afiar as matrizes superior e inferior por retificação.

(8) Substituir a placa de engrenagem inferior da braçadeira e apertar os parafusos. Se o grampo estiver ineficaz ou solto, deve ser reparado imediatamente para evitar afetar a precisão da maquinação.

Fixação a placa de aço com o grampo é crucial para alcançar a precisão de maquinação do eixo X e do eixo Y. Se o grampo estiver solto, terá inevitavelmente impacto na precisão da maquinação.

(1) O estado da superfície do material.

(2) A direção da camada de aderência do material que é favorável ao impacto.

(1) Seleção do molde.

(2) Sequência e direção da perfuração.

(3) Determinação da dimensão do impacto.

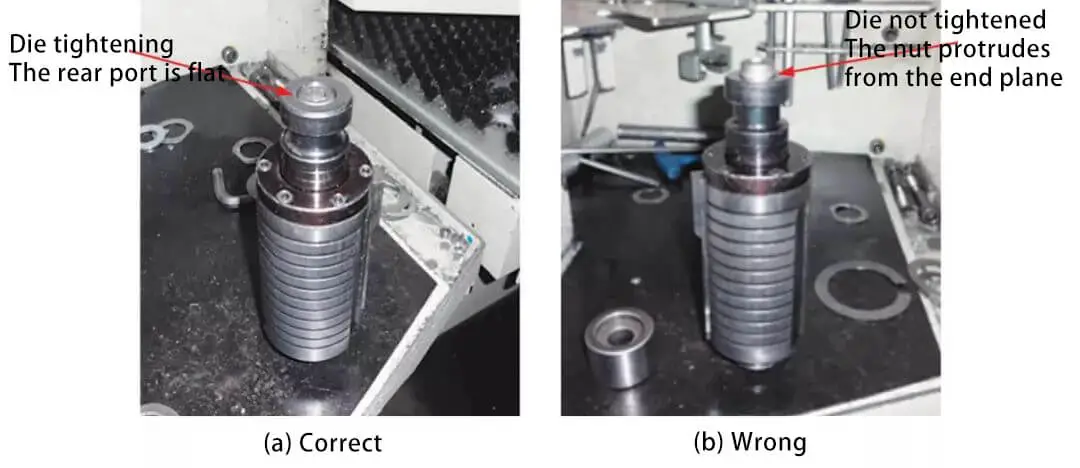

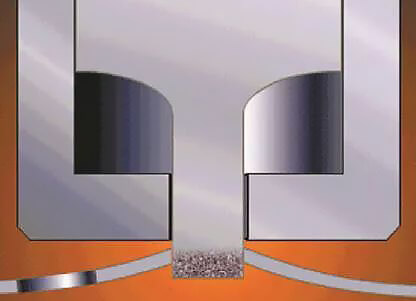

Fig. 1 instalação do molde

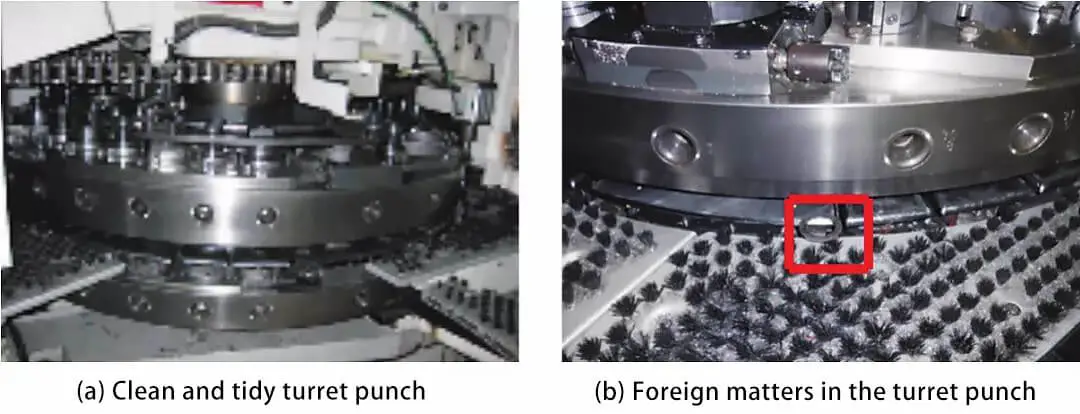

Fig 2 inspeção do punção de mesa rotativa

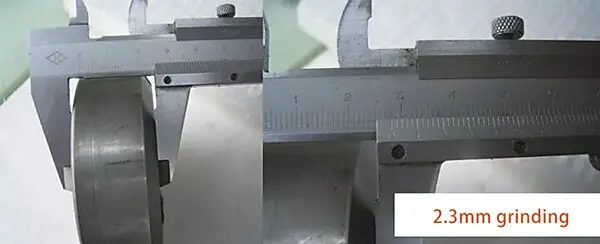

Fig. 3 instalação do molde

O molde deve ser instalado de forma segura e o ângulo entre os moldes superior e inferior deve ser correto para garantir um funcionamento adequado (consulte a Figura 1).

Inspecionar regularmente a torre para verificar se existem limalhas de ferro ou detritos.

Se houver limalhas de ferro ou detritos na torre, estes podem facilmente cair na torre e causar bloqueios, podendo danificar a máquina-ferramenta (ver Figura 2).

Ao instalar a matriz (ver Figura 3), o operador deve certificar-se de que a ranhura da chaveta está na vertical e não deve usar uma ferramenta romba para a forçar, pois isso pode fazer com que a matriz fique presa e danifique a máquina-ferramenta.

O molde deve ser apertado com segurança e os moldes superior e inferior devem ser alinhados corretamente para manter o posicionamento adequado e garantir que o molde funciona eficazmente.

Os resíduos na estação, especialmente na estação de indexação, devem ser limpos.

Os danos provocados pelo bolor podem assumir a forma de danos inferiores ou superiores emparelhados (como se mostra nas Figuras 4 e 5).

A origem do dano pode ser a colocação incorrecta do molde durante a inserção.

Além disso, a rotação da torreta pode levar à interferência e colisão com o punção, resultando em danos na matriz.

O ajuste excessivo da altura do punção, devido ao esmerilamento excessivo dos moldes superior e inferior, também pode contribuir para danos no molde. Para evitar o mau posicionamento dos moldes superior e inferior, é importante assegurar o posicionamento correto da chave primária correspondente.

Fig 4 danos na cofragem inferior

Fig 5 molde superior danificado

As causas e contramedidas da fratura da matriz são apresentadas no Quadro 1.

Quadro 1 Causas e contramedidas da fratura da matriz

|

Estado da fratura |

|

|

|

|

Posição de observação |

Extremidade superior do núcleo do punção |

Aparência do punção |

Parte superior da matriz inferior |

|

Analisar o motivo |

O núcleo do punção é atingido diretamente |

Golpear longe do centro do murro |

Fratura após o cruzamento. As marcas de cruzamento claras permanecem na matriz. Nota: no momento do puncionamento cruzado, a aresta de corte não parte necessariamente de imediato. Devido à fratura no interior do metal, esta quebra-se durante o puncionamento subsequente. |

|

Contra-medida |

Soco no centro para evitar ser atingido diretamente |

Evitar golpear fora do centro do núcleo do soco |

Alinhamento das matrizes superior e inferior |

Se a matriz inferior do núcleo de punção tiver sido excessivamente retificada, o corte insuficiente da matriz superior na matriz inferior (como mostrado na Fig. 6) pode resultar na flutuação do material residual. Esta flutuação é devida, em parte, ao magnetismo.

Os resíduos flutuantes podem causar fracturas na matriz e desgaste anormal e, neste caso, é necessário utilizar uma junta para compensar.

Se o processamento continuar longe do centro da matriz, pode provocar a acumulação de tensão num dos lados da matriz, contribuindo para a ocorrência de fracturas na matriz.

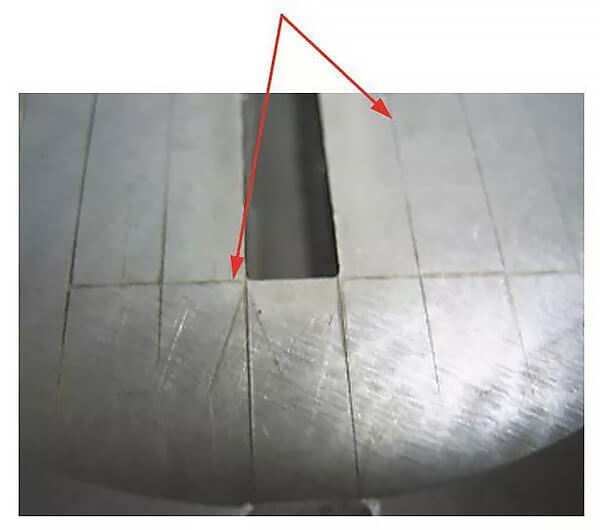

Fig. 6 corte insuficiente na quantidade da matriz superior para a matriz inferior

Quando se examina a parte superior do cunho inferior, é frequente observar marcas de passo tanto na direção horizontal como na vertical.

Neste caso, a matriz apenas apresenta um desgaste anormal no seu lado mais comprido, e o desgaste nas matrizes superior e inferior é uniforme.

O degrau lateral é a fonte de interferência entre as matrizes superior e inferior, e o traço de degrau é ilustrado na Fig. 7.

Regra geral, é possível observar traços de degraus tanto na direção horizontal como na vertical.

Fig. 7 marcas de punção de passo

Prova de perfuração transversal: Observar o material residual (como mostrado na Fig. 8).

O material residual é mais estreito do que a largura da matriz e a direção da rebarba não é exatamente a mesma em cada lado, indicando que foi causada por puncionamento transversal.

Fig. 8 resíduos

Fig. 9 aderência do material

Fig. 10 Placa de arrastamento causada por aderência

Examinar o estado da secção transversal dos resíduos antes, depois, à esquerda e à direita.

Se a superfície de corte não for consistente, é a causa do desgaste irregular.

Consultar as Figuras 9 e 10 para obter informações sobre a aderência do material e a placa de tiras.

Examinar as secções de corte dos resíduos e dos produtos acabados.

É provável que ocorra aderência quando a secção de corte (a cinta brilhante) é demasiado grande.

A aderência é um problema comum na utilização de moldes.

A causa principal da adesão anormal pode ser atribuída a factores como o material, a folga, o procedimento de processamento e a frequência de utilização, entre outros.

Estes factores têm um impacto significativo e devem ser considerados na análise.

No caso da placa de tiras, a razão pode ser uma tensão inferior da mola, uma força insuficiente da mola ou uma lubrificação inadequada.

Por conseguinte, é importante considerar os mesmos materiais, produtos, procedimentos de processamento e se a lacuna pode estar a causar o problema antes de este surgir.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.