Imagine prolongar significativamente a vida útil dos seus moldes - que impacto teria isso na eficiência e nos custos da sua produção? Este artigo explora 12 medidas técnicas inovadoras para melhorar a vida útil dos moldes, desde a seleção de materiais de elevado desempenho a técnicas avançadas de tratamento térmico. Ao implementar estas estratégias, irá aumentar a durabilidade e o desempenho dos seus moldes, levando a uma redução do tempo de inatividade e das despesas de manutenção. Descubra soluções práticas para os problemas mais comuns dos moldes e garanta que os seus processos de fabrico decorram de forma suave e eficiente.

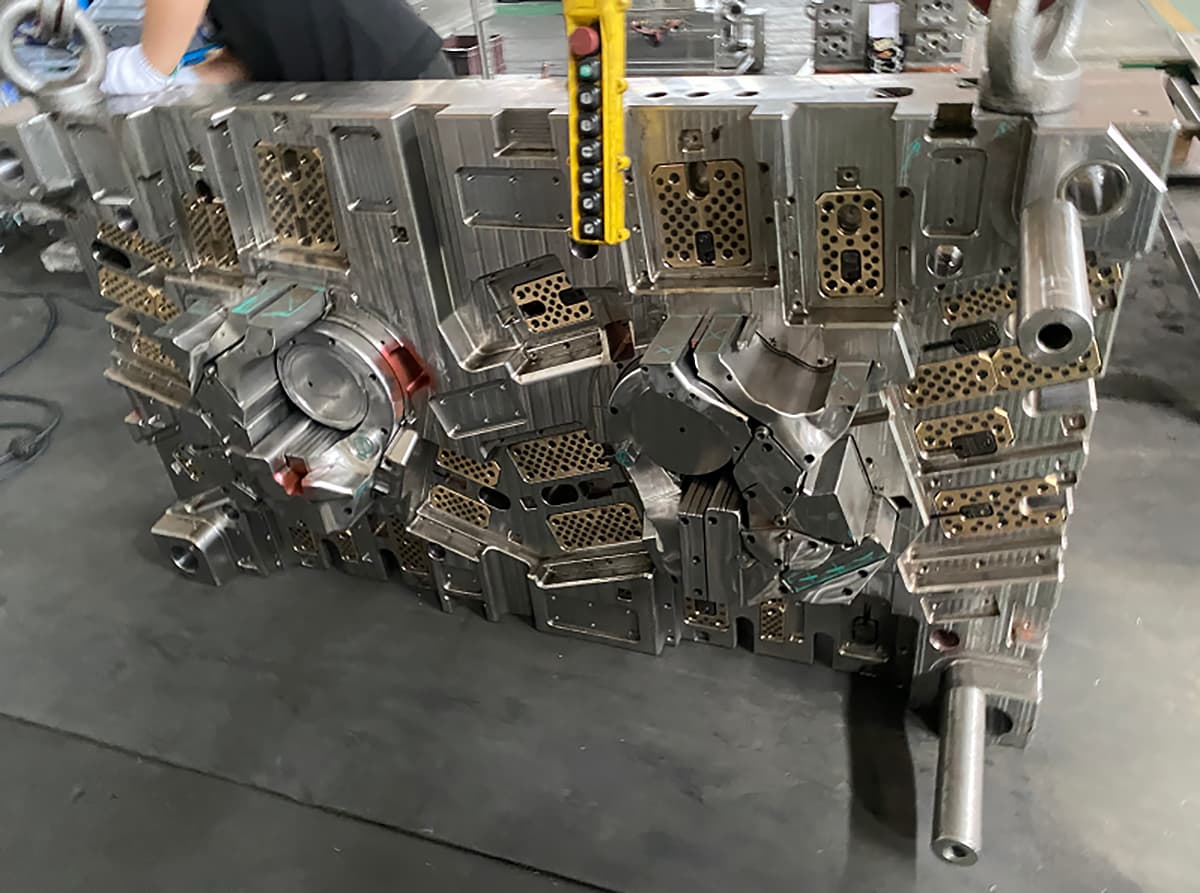

O molde é um componente crucial na produção industrial e serve de base para a indústria de moldes.

Internacionalmente, o molde é reconhecido como um elemento fundamental no processamento de metais e é considerado um símbolo do avanço económico e tecnológico de um país.

A importância do desenvolvimento da indústria de moldes é reconhecida a nível mundial.

No entanto, persistem alguns desafios na indústria dos moldes, tais como a falta de profissionais qualificados, tecnologia desactualizada, ciclos de fabrico longos, qualidade inferior, custos elevados e vida útil limitada dos moldes.

Leitura relacionada: Como melhorar a qualidade do molde?

De acordo com estatísticas e análises conduzidas por partes relevantes, a seleção de materiais e o tratamento térmico das matrizes são responsáveis por 50% dos factores que contribuem para a falha da matriz. Este facto realça a importância de uma seleção de materiais e o tratamento térmico para garantir a longevidade e a eficácia das matrizes.

De acordo com a 11ª edição do relatório China Die Information em 2001, o quadro 1 compara o tempo de vida das matrizes na China e no estrangeiro.

Apesar de 20 anos de progressos, o nível global de moldes na China permaneceu relativamente inalterado em comparação com o dos países estrangeiros.

No entanto, ainda existe uma diferença significativa entre a China e os países estrangeiros quando se trata de produzir moldes grandes, precisos, complexos e duradouros.

Quadro 1 Comparação da vida nocturna no país e no estrangeiro

| Tipo de molde | Peças moldadas, materiais e dimensões | Material do molde | Vida útil total da matriz (tempos de perfuração, peças) | |

| Padrão mundial avançado | Nível nacional | |||

| Matriz de corte | Latão, baixo teor de carbono chapa de açoPeças planas de corte; espessura do material ≤ 1mm, tamanho 40mm × 40mm, φ 45mm | Aço para ferramentas de carbono T8, T10 para matrizes côncavas e convexas | 4 milhões ~ 7 milhões | <1 milhão |

| Liga de aço para ferramentas G12, G12MoV | 8 milhões a 10 milhões | 3 milhões ~ 5 milhões | ||

| Utilização carboneto cimentado YG15, YG20 | 600 milhões a 3 mil milhões | <50 milhões | ||

| Placa de aço silício para rotor e estator do motor, espessura do material ≤ 0,5 mm, tamanho < 200 mm | Liga dura (multi-estação contínua) matriz de corte) | US Linina: 300 milhões | 38 milhões ~ 50 milhões | |

| Kuroda Seiko: 270 milhões | ||||

| Statomat, Suíça: 80 milhões | ||||

| Stellrem, Reino Unido: 100 milhões | ||||

| Corte fino morrer | Aço macio com wC ≤ 0.2%; haste de tração, came, placa de base e outras peças de corte fino com espessura de material inferior a 3 mm ou 3-6 mm | Liga de aço para ferramentas: Cr12MoV | 500000~1000000 | <150000 |

| Liga de aço para ferramentas: Cr12MoVFerramenta de alta velocidade aço: W6Mo5G4V2 | 300000~600000 | 100000~120000 | ||

| Matriz de fundição sob pressão | Peças em liga de alumínio | Aço Cr-Ni, 3Cr2W8 | > 450000 | <200000 |

| Matriz de forja | Aço, cambota | Aço Cr Ni, 5CrNiMo | 14000~20000 | 5000~7000 |

| Molde de injeção | ABS, médio | liga de aço para ferramentas | > 500000 | 200000~300000 |

| Polietileno, médio | liga de aço para ferramentas | > 2 milhões | 500 mil | |

Os materiais formam a base, mas a base pode ser instável. A ferramenta e Aço injetado (GB/T 1299-2014) enumera os componentes específicos do aço para moldes para trabalho a frio, aço para moldes para trabalho a quente e aço para moldes de plástico, e impõe requisitos rigorosos em termos de impurezas e conteúdo.

No entanto, a qualidade do aço para moldes disponível no mercado continua a ser uma fonte de discórdia entre compradores e vendedores. Para evitar estes litígios, recomenda-se a compra a fontes reputadas em vez de se deixar tentar por preços baixos.

É também importante dar prioridade ao aço em pó, ao aço para pulverização e ao aço de alta qualidade com elevado grau de pureza. Ao selecionar o aço 3Cr2W8V para matrizes para trabalho a quente, preste atenção ao seu teor de carbono.

As normas estrangeiras avançadas ditam wc=0,25%~0,35%, enquanto a norma chinesa é wc=0,30%~0,40%. Este aço segue a norma de aço 3X2B8 Ø da antiga União Soviética.

A norma russa TOCT 5950-2000 foi revista para wC=0,27%~0,33%, enquanto a norma chinesa se mantém inalterada. Na prática, ficou provado que o elevado teor de carbono no aço 3Cr2W8V é prejudicial e contribui para falhas precoces.

Quando o aço para trabalho a quente de liga média de carbono médio é arrefecido lentamente após o forjamento ou quando a secção em branco da matriz é grande (diâmetro superior a 100 mm), podem formar-se carbonetos em cadeia na estrutura, conduzindo a uma fratura frágil precoce, fissuração a quente e falha por fissuração da matriz.

Para melhorar a resistência, a tenacidade e a vida útil da matriz, é necessário eliminar os carbonetos da cadeia através do pré-tratamento do tecido.

O aço 3CrMoW2V é normalizado a 1130°C, o que pode dissolver os carbonetos M6C. Se a taxa de arrefecimento do ar for superior a 15°C/min, excede o limite de taxa de arrefecimento críticalevando à formação de carbonetos em cadeia. No entanto, a esferoidização subsequente recozimento pode eliminar os carbonetos em cadeia e resultar numa distribuição uniforme dos carbonetos.

1)O processo de recozimento por calor residual após o forjamento é realizado através de tratamento termomecânico.

2)Um novo processo de esferoidização recozimento é utilizado para uma homogeneização rápida.

3)O aço para trabalho a quente sofre uma mudança de têmpera de alta temperatura para têmpera de temperatura média.

4)O têmpera e revenimento tratamento é aumentado.

Desde a implementação bem sucedida da têmpera a vácuo para matrizes de aço Cr12MoV no final dos anos 80, a utilização da têmpera a vácuo para matrizes ganhou popularidade generalizada, especialmente com o aumento da têmpera a gás de alta pressão.

Submeter uma matriz temperada a um tratamento criogénico abaixo de -110 ℃ resulta na precipitação de resíduos finos de carboneto e na transformação de resíduos austenite em martensite. Isto aumenta a resistência ao desgaste, a resistência à têmpera e a estabilidade dimensional da matriz.

O tempo de vida útil de uma matriz de cabeça fria de porca M12 pode ser aumentado em duas vezes através de tratamento criogénico, enquanto o tempo de vida útil de uma matriz de extrusão a quente de liga de alumínio pode ser melhorado em uma vez.

O molde é feito de aço rápido e a sua temperatura de têmpera é diferente da temperatura da ferramenta. A têmpera por arrefecimento, que envolve uma temperatura de têmpera mais baixa, é normalmente utilizada.

Por exemplo, a temperatura de têmpera para o aço W18BCrV está entre 1180-1200 ℃, enquanto a do aço M2 e W9 é 1160-1180 ℃.

A têmpera a baixa temperatura resulta numa boa resistência e tenacidade, reduz o risco de deformação, fissuração e quebra da ferramenta e, em última análise, melhora o desempenho, a qualidade e a vida útil da matriz.

As matrizes para trabalho a quente feitas de aços como o 5CrNiMo, 5CrMnMo e 3CrW8V devem ser temperadas a uma temperatura mais elevada para produzir mais ripas martensite. Isto melhora a tenacidade à fratura e a resistência à fadiga térmica, conduzindo a um melhor desempenho e a um aumento da vida útil da matriz.

Leitura relacionada: 10 tipos de métodos de arrefecimento no processo de tratamento térmico

Aquecer o molde de aço M2 a 1180-1190℃ e depois tratá-lo isotermicamente durante 1-1,5 horas abaixo da Ponto, seguido de dois ciclos de têmpera com nitrato a 560℃ durante 2 horas, pode resultar numa estrutura multifásica Bbelow+M. Este processo aumenta a resistência à flexão em 56% em comparação com a têmpera em óleo.

Ao extrudir peças de aço 08, a vida útil é significativamente melhorada e a peça de trabalho sofre menos desgaste.

Em outro exemplo, alterar o processo de têmpera e revenimento para a matriz de aço H13 para têmpera por aquecimento a 1030 ℃, seguido por classificação isotérmica a 250 ℃ por 10 minutos, resulta em um aumento de 33.4% no valor aK e uma vida útil 1.6-6 vezes maior em comparação com o aço 3CrW8V.

Tudo no mundo é relativo e não absoluto. O primeiro tipo de zona quebradiça de têmpera para o aço T10A e o aço GCr15 está entre 230-270 ℃, enquanto a têmpera é normalmente realizada a 180-200 ℃.

Algumas pessoas preferem aço de têmpera no primeiro tipo de zona quebradiça de têmpera, uma vez que resulta numa elevada resistência à fadiga.

Para os moldes de trabalho a frio que sofrem uma baixa concentração de tensões e estão sujeitos a tensões de tração, compressão e flexão, o início de fissuras de fadiga determina o seu tempo de vida. Por conseguinte, é importante maximizar a sua resistência.

Este processo pode produzir resultados notáveis.

Todos os tipos de falhas de molde têm normalmente origem na superfície, pelo que é importante concentrarmo-nos na "superfície". Isto pode ser conseguido através de vários tratamentos, tais como carbonitretação, nitrocarbonetação, oxidação após nitretaçãotratamento a vapor, tratamento TD, revestimento de superfície, boronização, metalização, sulfuração, cementação composta de boro e enxofre, aquecimento por indução de superfície, têmpera a laser, etc.

É importante notar que nem todos os bolores podem ser reforçados através destes tratamentos. Os métodos actuais para reforçar as superfícies dos moldes em todo o mundo são os seguintes:

Método térmico

Método termoquímico

Método eletroquímico

Método mecânico

Método termodinâmico

Método químico/físico

A fissuração térmica e a fadiga térmica têm impacto na alta temperatura resistência dos materiais e o estado da superfície da matriz. Os riscos e as deformações induzidas por EDM podem contribuir para a formação e o crescimento de fissuras, pelo que são adoptadas medidas para resolver estes problemas.

1)Para aumentar a resistência à fadiga térmica dos moldes de aço Y10, recomenda-se aumentar adequadamente a temperatura de têmpera e a temperatura de revenimento.

2)A descarbonetação deve ser evitada, uma vez que expande as fissuras de fadiga térmica e reduz a resistência à fadiga.

3)A nitretação, especialmente quando uma camada composta está presente, pode prevenir a formação de fissuras por fadiga térmica.

4)Pobres rugosidade da superfície e as linhas de desgaste podem diminuir a resistência à fadiga térmica.

5)Aumentar a resistência a altas temperaturas e a plasticidade pode ajudar a melhorar a resistência à fadiga térmica.

6)A grande camada de deformação causada pela EDM pode afetar negativamente a resistência à fadiga térmica.

7)A têmpera a alta temperatura tem uma menor sensibilidade à fissuração por choque térmico em comparação com a têmpera a baixa temperatura.

8) O revestimento de uma matriz de trabalho a quente pode melhorar a sua propriedade de fadiga térmica e resistência ao desgaste.

A deformação por tratamento térmico é uma ocorrência normal, e a chave é compreender os padrões de deformação e fazer esforços para os corrigir. Os seguintes métodos podem ser utilizados para a correção:

1)O princípio da superplasticidade da transformação martensítica pode ser utilizado para a correção atempada. Isto pode ser feito através da têmpera e arrefecimento de lâminas mecânicas de 4m e brochas de 1,5m de comprimento à temperatura adequada, e depois aplicando suavemente pressão para correção. A mesma abordagem pode ser utilizada para o endireitamento de moldes.

2)Têmpera por pressão: Trata-se de uma têmpera que aplica pressão para corrigir a distorção de têmpera, como no caso de lâminas grandes e finas.

3)Correção do tratamento a frio: Para peças de aço inoxidável que têm uma quantidade maior de austenite retida, o tratamento criogénico a -70℃ durante 1-2 horas pode causar expansão no tamanho. A matriz de aço Cr12 é a mais adequada para essa correção.

4)Correção de pontos quentes: A parte mais convexa de uma peça de dobra pode ser rapidamente aquecida a cerca de 700 ℃ usando uma chama de oxiacetileno ou dispositivo de aquecimento por indução de alta frequência, resfriada rapidamente e depois corrigida.

5) Correção da cavidade de encolhimento de alta frequência: A peça de trabalho inchada pode ser aquecida a cerca de 700 ℃ em uma bobina de indução e resfriada rapidamente, criando uma cavidade de contração. Se houver várias cavidades de contração, um tratamento de alívio de tensão deve ser realizado.

6)Método de correção do espessamento da galvanoplastia.

7)Correção química da corrosão: Isso pode ser alcançado através do uso de um agente corrosivo, como 40% HNO3 + 60% H2O ou 20% HNO3 + 20% H2SO4. As peças que não precisam de ser corroídas devem ser protegidas com asfalto ou parafina.

8) Correção da cavidade de encolhimento de resfriamento rápido: Para peças de trabalho com cavidades ampliadas, elas podem ser recozidas e aquecidas a 700 ℃ e, em seguida, resfriadas rapidamente 1-2 vezes para correção.

A ciência e a tecnologia são as principais forças motrizes da produção. As 12 medidas técnicas para prolongar o tempo de vida dos moldes, tal como referido anteriormente, são simultaneamente económicas e práticas.

Estudando cuidadosamente as causas da falha do molde, desenvolvendo planos de retificação e implementando as medidas técnicas adequadas, é possível criar moldes de alta qualidade com uma longa vida útil.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.