Já se interrogou sobre a forma como as medições exactas moldam o mundo da engenharia mecânica? Este artigo explora ferramentas essenciais como réguas de aço, paquímetros e paquímetros de vernier, revelando as suas utilizações e exatidão. Saiba como estes instrumentos garantem a precisão e a fiabilidade de inúmeros projectos de engenharia. Mergulhe para descobrir os segredos por detrás de medições precisas!

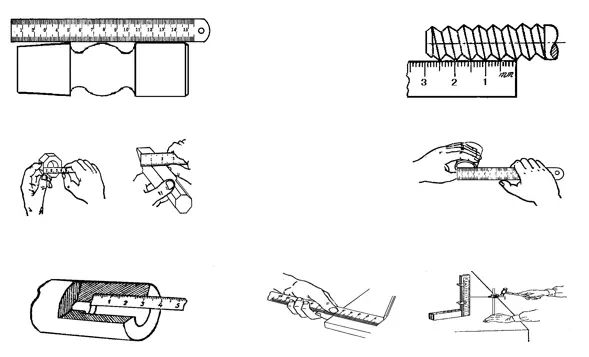

Uma régua de aço é a ferramenta de medição de comprimentos mais simples que existe e está disponível em quatro tamanhos: 150mm, 300mm, 500mm e 1000mm. A imagem seguinte mostra uma régua de aço de 150 mm comummente utilizada.

As réguas de aço são utilizadas para medir as dimensões de comprimento das peças, mas os seus resultados de medição não são muito exactos. Isto deve-se ao facto de o espaçamento entre as marcações de uma régua de aço ser de 1 mm e a largura de cada marcação ser de 0,1-0,2 mm.

Por conseguinte, durante a medição, podem ocorrer erros de leitura significativos. Só podem ser lidos valores em milímetros e o valor de leitura mais pequeno é de 1 mm. Os valores inferiores a 1 mm só podem ser estimados.

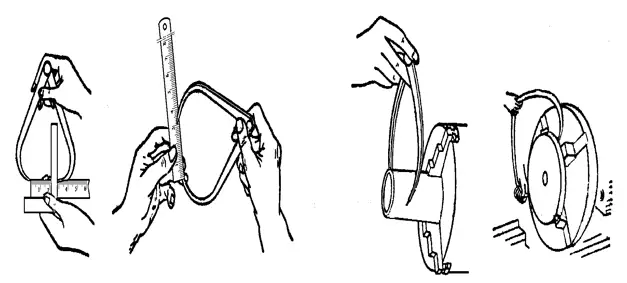

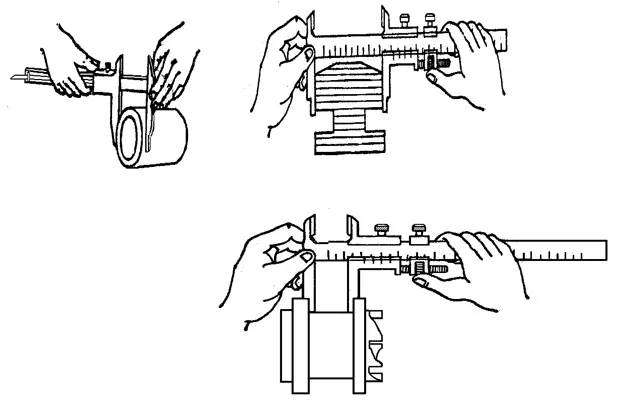

Método de utilização de uma régua de aço.

a) Medir o comprimento.

b) Medir o passo da rosca.

c) Medir a largura.

d) Medir o diâmetro interno.

e) Medir a profundidade.

f) Desenhar linhas.

A medição direta do tamanho do diâmetro (eixo ou furo) de uma peça com uma régua de aço resultará numa menor precisão de medição. A razão para isto é que, para além do grande erro de leitura da própria régua de aço, é difícil colocar a régua de aço na posição correcta sobre o diâmetro da peça.

Por conseguinte, para medir o diâmetro das peças, pode ser utilizada uma combinação de uma régua de aço e paquímetros interiores/exteriores.

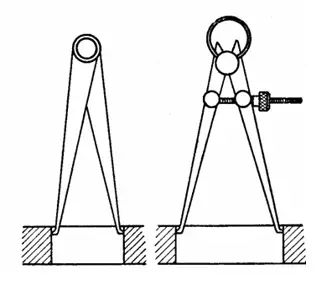

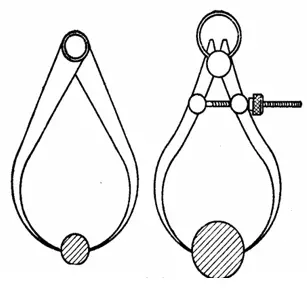

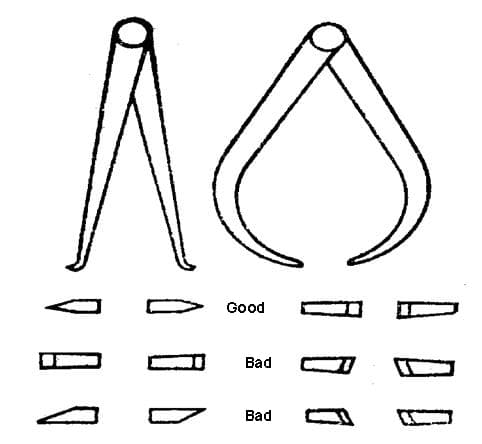

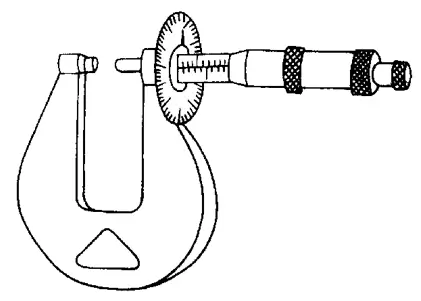

Existem dois tipos comuns de paquímetros, os interiores e os exteriores. As pinças interiores são geralmente utilizadas para medir diâmetros internos e ranhuras, enquanto as pinças exteriores são utilizadas para medir diâmetros exteriores.

Não podem ler diretamente os resultados da medição, mas sim transferir a medição do comprimento para uma régua de aço para leitura ou retirar o tamanho necessário da régua de aço e depois verificar se o diâmetro da peça está conforme.

Os paquímetros são instrumentos de medição simples caracterizados pela sua simplicidade de estrutura, facilidade de fabrico, baixo custo, manutenção e utilização.

São amplamente utilizados para medir e inspecionar peças com requisitos dimensionais reduzidos, particularmente para medir e inspecionar peças forjadas e fundidas. Os paquímetros são a ferramenta de medição mais adequada para estas aplicações.

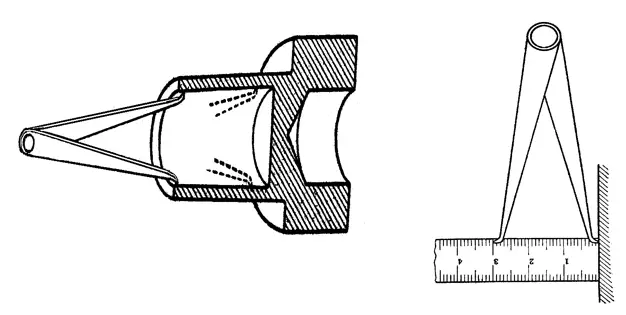

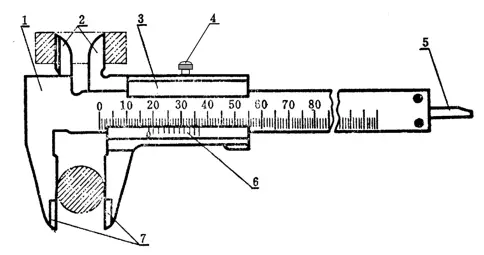

Medidor de folga, também conhecido como medidor de espessura ou medidor de folga.

É utilizado principalmente para verificar o tamanho da folga entre duas superfícies de contacto.

O calibrador de folga é constituído por várias camadas de chapas de aço com espessuras diferentes. São agrupados em conjuntos e cada conjunto contém vários calibradores. Cada peça do calibrador de folga tem duas superfícies de medição paralelas e marcações de espessura para utilização combinada.

Durante a medição, uma ou mais peças do calibrador de folga são sobrepostas e inseridas na fenda de acordo com o tamanho da fenda entre as superfícies de contacto.

Por exemplo, se um calibrador de 0,03 mm puder ser inserido na fenda enquanto um calibrador de 0,04 mm não puder, isso indica que a fenda está entre 0,03 mm e 0,04 mm, tornando o calibrador de folga um tipo de calibrador de limite.

Ao utilizar um calibrador de folga, devem ser observados os seguintes pontos:

Selecionar o número adequado de calibres de acordo com a distância entre as superfícies de contacto, mas utilizar o menor número possível de calibres.

Não aplicar demasiada força durante a medição para evitar dobrar ou partir o calibrador de folgas.

Não medir peças de trabalho com temperaturas elevadas.

Os paquímetros Vernier são instrumentos de medição fabricados segundo o princípio da escala Vernier. Incluem o compasso de calibre vernier, o medidor de altura com escala vernier, o medidor de profundidade com escala vernier, o medidor de ângulos com transferidor (como o transferidor universal de bisel) e o compasso de calibre vernier de dentes de engrenagem.

Estas ferramentas são utilizadas para medir o diâmetro exterior, o diâmetro interior, o comprimento, a largura, a espessura, a altura, a profundidade, o ângulo e a espessura dos dentes da engrenagem de peças e têm uma vasta gama de aplicações.

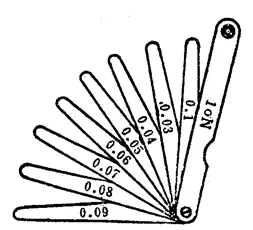

O compasso de calibre vernier é uma ferramenta de medição comummente utilizada, que se caracteriza pela sua estrutura simples, utilização conveniente, precisão moderada e uma vasta gama de tamanhos medidos.

Pode ser utilizado para medir o diâmetro exterior, o diâmetro interior, o comprimento, a largura, a espessura, a profundidade, o espaçamento entre furos de peças, etc., e tem uma vasta gama de aplicações.

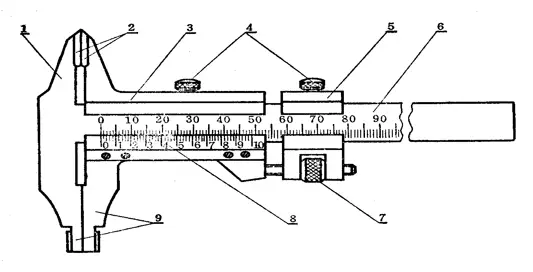

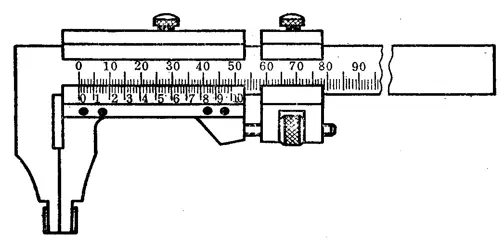

Existem três tipos de formas estruturais para o compasso de calibre vernier.

(1) Um compasso de calibre vernier com uma gama de medição de 0 a 125 mm, fabricado sob a forma de maxilas superior e inferior com uma forma de ponta de faca e equipado com um medidor de profundidade.

(2) Os paquímetros vernier com gamas de medição de 0-200mm e 0-300mm podem ser fabricados sob a forma de maxilas inferiores com superfícies de medição interna e externa e maxilas superiores com forma de ponta de faca.

(3) Os paquímetros vernier com gamas de medição de 0-200mm e 0-300mm também podem ser fabricados sob a forma de maxilas inferiores com apenas superfícies de medição internas e externas.

A gama de medição e os valores de leitura correspondentes do paquímetro Vernier.

| Gama de medição | Valor de leitura do cursor | Gama de medição | Valor de leitura do cursor |

| 0~25 | 0.02 0.05 0.10 | 300~800 | 0.05 0.10 |

| 0~200 | 0.02 0.05 0.10 | 400~1000 | 0.05 0.10 |

| 0~300 | 0.02 0.05 0.10 | 600~1500 | 0.05 0.10 |

| 0~500 | 0.05 0.10 | 800~2000 | 0.10 |

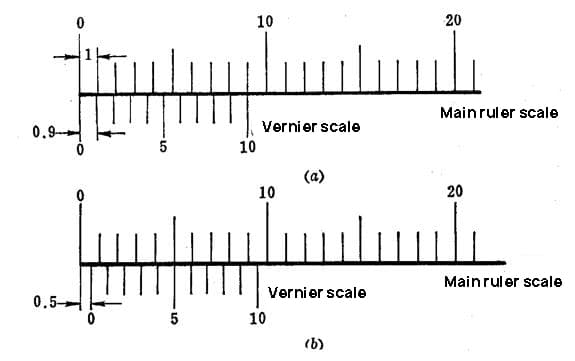

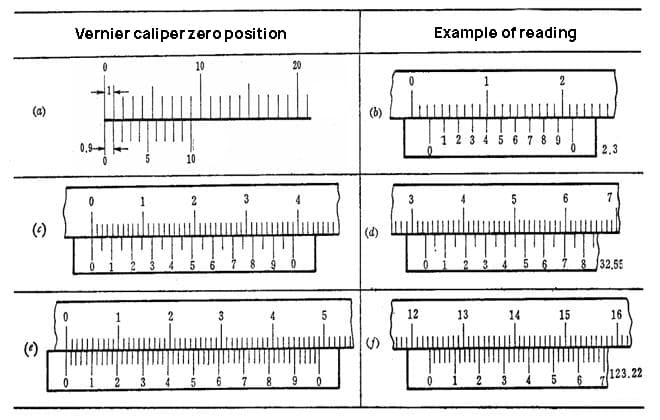

O princípio e o método de leitura do paquímetro Vernier.

Para um compasso de Vernier com um valor de leitura de 0,1 mm, a distância entre cada linha da escala principal é de 1 mm.

Quando a linha zero na escala Vernier está alinhada com a linha zero na escala principal (as garras estão fechadas), a 10ª linha na escala Vernier aponta exatamente para 9 mm na escala principal, enquanto nenhuma das outras linhas na escala Vernier se alinha com quaisquer linhas na escala principal.

O intervalo de medição do compasso de calibre vernier é calculado da seguinte forma:

Intervalo = 9mm ÷ 10 = 0,9mm

A diferença entre o intervalo da escala principal e o intervalo da escala vernier é:

1mm - 0,9mm = 0,1mm

Por conseguinte, a leitura mínima que pode ser obtida com o compasso de calibre vernier é de 0,1 mm e não pode ser medido qualquer valor inferior.

Um paquímetro com uma escala vernier de 0,05 mm.

Quando as duas maxilas estão fechadas e a distância entre elas é de 39 mm, como indicado pela escala principal, a escala vernier deste paquímetro está dividida em 20 partes iguais. Por conseguinte, a distância entre cada divisão da escala do vernier é calculada da seguinte forma:

Distância entre divisões na escala vernier = 39mm ÷ 20 = 1,95mm

A diferença entre a distância de duas divisões da escala principal (2mm) e a distância de uma divisão da escala vernier (1,95mm) é:

2mm - 1,95mm = 0,05mm

Por conseguinte, o valor mínimo de leitura deste paquímetro é de 0,05 mm.

Do mesmo modo, se a escala vernier tiver 20 divisões, mas a distância entre os mordentes for de apenas 19 mm, de acordo com a escala principal, aplica-se o mesmo princípio.

Um paquímetro com uma escala vernier de 0,02 mm.

Quando os dois mordentes estão fechados e a distância entre eles é de 49 mm, como indicado pela escala principal, a escala vernier deste paquímetro está dividida em 50 partes iguais. Por conseguinte, a distância entre cada divisão da escala do vernier é calculada da seguinte forma:

Distância entre divisões na escala vernier = 49mm ÷ 50 = 0,98mm

A diferença entre a distância de uma divisão da escala principal (1mm) e a distância de uma divisão da escala vernier (0,98mm) é:

1mm - 0,98mm = 0,02mm

Por conseguinte, o valor mínimo de leitura deste paquímetro é de 0,02 mm.

(a) Um paquímetro com uma escala vernier de 0,1 mm.

(b) Um paquímetro com uma escala vernier de 0,05 mm.

(c) Um paquímetro com uma escala de vernier de 0,02 mm.

A precisão de medição do paquímetro Vernier.

Ao medir ou inspecionar o tamanho de uma peça, é necessário selecionar uma ferramenta de medição adequada de acordo com os requisitos de precisão do tamanho da peça. O paquímetro Vernier é uma ferramenta de medição de precisão média, que só é adequada para medir e inspecionar dimensões de precisão média.

Não é razoável utilizar o paquímetro Vernier para medir peças fundidas em bruto ou dimensões com requisitos de elevada precisão.

O primeiro pode facilmente danificar a ferramenta de medição, enquanto o segundo não pode satisfazer a precisão de medição exigida, uma vez que todas as ferramentas de medição têm determinados erros de indicação, que são enumerados no quadro seguinte.

| Valor de leitura | Erro total de indicação |

| 0.02 | ±0.02 |

| 0.05 | ±0.05 |

| 0.10 | ±0.10 |

O erro de indicação do paquímetro Vernier deve-se à precisão de fabrico do próprio paquímetro. Por mais correcta que seja a sua utilização, o paquímetro pode continuar a produzir estes erros.

Por exemplo, ao utilizar um paquímetro Vernier com um valor de leitura de 0,02 mm e um erro de indicação de ±0,02 mm para medir um veio com um diâmetro de 50 mm, se a leitura no paquímetro for 50,00 mm, o diâmetro real pode ser 50,02 mm ou 49,98 mm.

Quando se utilizam paquímetros Vernier para medir tamanhos de peças, devem ser tidos em conta os seguintes pontos:

1. Antes da medição, o paquímetro deve ser limpo e inspeccionado para garantir que ambas as superfícies de medição e as arestas de medição estão planas e sem danos. Quando as duas maxilas estão bem encaixadas, não deve haver qualquer folga evidente e as linhas de marcação do zero do nónio e da escala principal devem estar alinhadas uma com a outra. Este processo designa-se por verificação da posição zero do compasso de calibre vernier.

2. Ao deslocar a estrutura da pinça, esta deve mover-se suavemente, sem estar demasiado solta ou apertada, e não deve haver trepidação. Ao fixar a estrutura da pinça com um parafuso de fixação, as leituras da pinça não devem mudar. Ao mover a estrutura da pinça, não se esqueça de desapertar o parafuso de fixação e não o deixe demasiado solto para não perder o controlo.

3. Na medição das dimensões exteriores das peças medidas, a linha de ligação entre as duas faces de medição do paquímetro deve ser perpendicular à superfície que está a ser medida e não deve estar inclinada. Durante a medição, o paquímetro pode ser ligeiramente abanado para o alinhar verticalmente. Nunca ajustar os dois mordentes do paquímetro para que fiquem próximos ou mesmo inferiores à dimensão medida e forçar o paquímetro sobre a peça. Se o fizer, as maxilas deformam-se ou as superfícies de medição desgastam-se prematuramente, fazendo com que o paquímetro perca a precisão necessária.

Método de medição correto

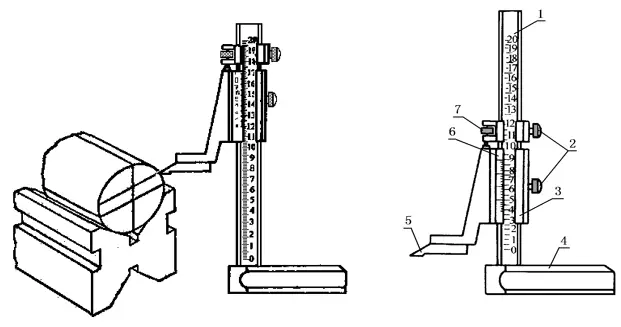

O calibrador de altura Vernier Caliper, como mostrado na imagem, é utilizado para medir a altura de peças e marcação de precisão.

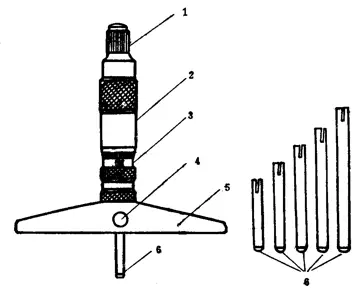

O calibrador de profundidade Vernier Caliper, como mostrado na figura, é utilizado para medir a dimensão da profundidade ou a altura do passo e a profundidade da ranhura das peças.

O paquímetro Vernier com espessura do dente é utilizado para medir a espessura do dente da corda e o topo do dente da corda de engrenagens (ou engrenagens sem-fim). Este tipo de paquímetro Vernier é constituído por duas escalas principais perpendiculares, cada uma com a sua própria escala Vernier.

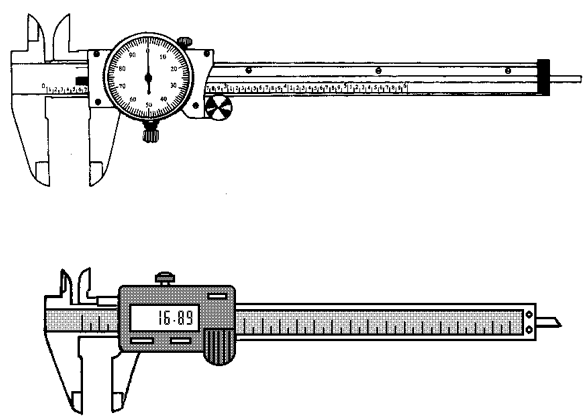

Todos os tipos de paquímetros Vernier mencionados acima partilham um problema comum, que é o facto de as leituras não serem muito claras e poderem ser facilmente mal interpretadas. Por vezes, é necessário utilizar uma lupa para aumentar a parte da leitura.

A fim de eliminar o erro de paralaxe causado pela inclinação da linha de visão durante a leitura, alguns calibres estão equipados com micrómetros, tornando-se calibres micrométricos, que facilitam a leitura exacta e melhoram a precisão da medição.

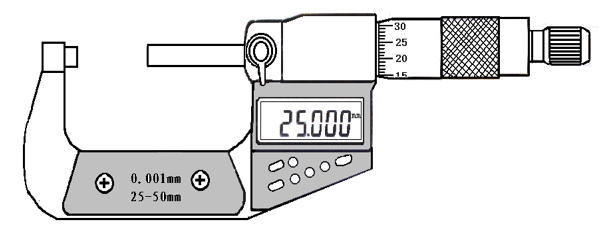

Existe também um tipo de paquímetro Vernier com um dispositivo de visualização digital, que apresenta diretamente as dimensões medidas na superfície da peça em números. A sua utilização é extremamente cómoda.

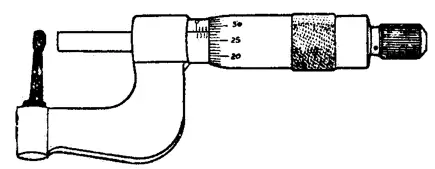

Instrumentos fabricados segundo o princípio da rosca de parafuso são designados micrómetros de rosca. Têm uma maior precisão de medição do que os paquímetros Vernier e são mais flexíveis na medição, pelo que são frequentemente utilizados quando é necessária uma elevada precisão de maquinagem.

Os micrómetros de rosca comummente utilizados têm escalas com graduações de centésimos de milímetro (0,01 mm) e milésimos de milímetro (0,001 mm).

Atualmente, nas oficinas, é utilizado um grande número de micrómetros de rosca com escala de centésimos de milímetro (0,01 mm).

Existem muitos tipos de escalas de leitura de centésimos de milímetro, que são normalmente utilizadas em oficinas de maquinagem mecânica, incluindo micrómetros de diâmetro exterior, micrómetros de diâmetro interior, micrómetros de profundidade, micrómetros de rosca e micrómetros de espessura de dentes de engrenagens.

São utilizados, respetivamente, para medir ou inspecionar o diâmetro exterior, o diâmetro interior, a profundidade, a espessura, o ponto médio da rosca e o comprimento normal da engrenagem.

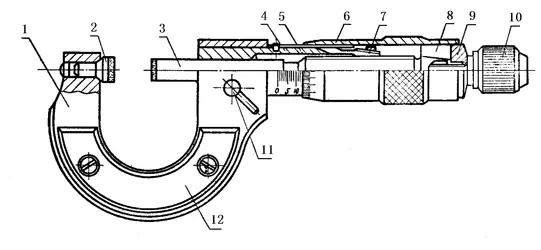

1. Estrutura; 2. bigorna de medição fixa; 3. parafuso de medição; 4. manga de fuso roscado; 5. manga de escala fixa; 6. manga Vernier; 7. porca de ajuste; 8. conetor; 9. anilha; 10. dispositivo de força de medição; 11. parafuso de bloqueio; 12. placa de isolamento.

Método de leitura do Vernier Caliper

A escala circular do micrómetro está marcada com 50 linhas igualmente espaçadas e, quando o micrómetro dá uma volta completa, o parafuso de medição avança ou recua 0,5 mm.

Quando o tambor do micrómetro roda uma pequena divisão na sua própria escala circular, a distância entre as duas superfícies de medição que rodam é:

0,5 ÷ 50 = 0,01 (mm).

Por conseguinte, pode saber-se que o mecanismo de leitura em espiral do compasso de calibre vernier pode ler corretamente o valor de 0,01 mm, o que significa que o valor de leitura do compasso de calibre vernier é de 0,01 mm.

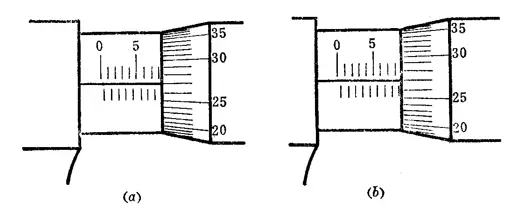

O método de leitura específico do compasso de calibre vernier pode ser dividido em três etapas:

(1) Ler o tamanho da linha de graduação exposta na manga fixa e prestar atenção para não perder o valor da linha de graduação de 0,5 mm que deve ser lida.

(2) Leia o tamanho no tubo do micrómetro e veja qual a divisão na circunferência do tubo do micrómetro que se alinha com a linha central de referência da manga fixa. Multiplique o número de divisões por 0,01 mm para obter a medida no tubo do micrómetro.

(3) Somar os dois números acima para obter a dimensão medida no compasso de calibre vernier.

Como se mostra na Figura (a), a dimensão lida na manga fixa é de 8 mm e a dimensão lida no tambor do micrómetro é de 27 (divisões) x 0,01 mm = 0,27 mm. A adição dos dois números acima dá uma dimensão medida da peça a ser inspeccionada de 8,27 mm.

Na Figura (b), a dimensão lida na manga fixa é de 8,5 mm e a dimensão lida no tambor do micrómetro é de 27 (divisões) x 0,01 mm = 0,27 mm. A adição dos dois números acima dá uma dimensão medida da peça a ser inspeccionada de 8,77 mm.

Ao utilizar um compasso de calibre vernier para medir as dimensões de uma peça, tenha em atenção os seguintes pontos:

(1) Antes de utilizar, limpar as duas faces de medição do compasso de calibre vernier e rodar o dispositivo de força de medição para fazer com que as duas faces de medição entrem em contacto (se o limite superior de medição for superior a 25 mm, inserir um calibre de ajuste ou um bloco de tamanho correspondente entre as duas faces de medição), e não deve haver qualquer lacuna ou fenómeno de fuga de luz na superfície de contacto. Ao mesmo tempo, alinhar brevemente o micrómetro e a manga fixa a zero.

(2) Ao rodar o dispositivo de medição da força, o micrómetro deve poder mover-se livremente ao longo da manga fixa sem qualquer bloqueio ou inflexibilidade.

(3) Antes da medição, limpar a superfície medida da peça para evitar afetar a precisão da medição devido à presença de sujidade. Não é permitido utilizar um compasso de calibre vernier para medir superfícies com abrasivo, de modo a evitar danificar a precisão da superfície de medição. A medição de peças com superfícies rugosas com um paquímetro também é incorrecta, uma vez que pode provocar o desgaste prematuro das faces de medição.

(4) Ao utilizar um compasso de calibre vernier para medir uma peça, segure a tampa rotativa do dispositivo de medição da força para rodar o parafuso micrométrico, de modo a que a face de medição mantenha a pressão de medição padrão, ou seja, quando ouvir um som de "clique", indicando que a pressão é adequada, e pode começar a ler a medição. Certifique-se de que evita erros de medição causados por uma pressão de medição irregular.

(5) Ao utilizar um compasso de calibre vernier para medir peças, certificar-se de que o parafuso micrométrico está alinhado com a direção da peça a medir.

(6) Ao medir uma peça com um compasso de calibre vernier, é melhor ler a medição enquanto esta ainda está na peça e, em seguida, retirar o compasso depois de libertar a pressão. Isto pode reduzir o desgaste das faces de medição.

(7) Ao ler o valor de medição no compasso de calibre vernier, prestar especial atenção para não se enganar nos 0,5 mm.

(8) Para obter resultados de medição exactos, recomenda-se a realização de uma segunda medição na mesma posição.

(9) No caso de peças anormalmente quentes, não efetuar medições para evitar erros de leitura.

(10) Ao utilizar um compasso de calibre vernier exterior com uma mão, segurar a manga móvel com o polegar e o indicador ou o dedo médio, enganchar o dedo mínimo na estrutura e pressioná-la contra a palma da mão. Em seguida, rodar o dispositivo de medição da força com o polegar e o indicador para efetuar a medição.

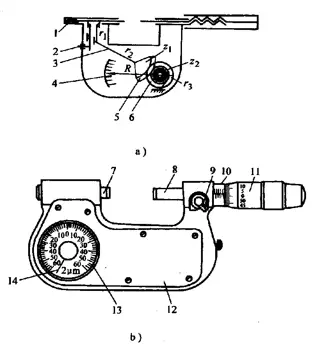

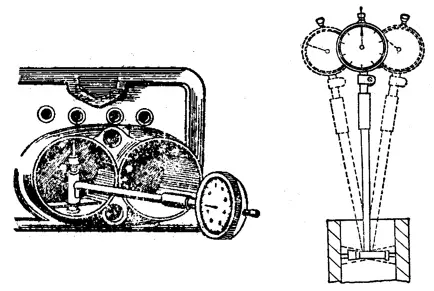

Indicador de alavanca

O indicador com mostrador de alavanca, também conhecido como indicador de teste com mostrador, é um instrumento de medição de precisão composto pela parte micrométrica de um micrómetro externo e pelo mecanismo de indicação de um medidor de profundidade do tipo alavanca.

Um indicador com mostrador, também conhecido como indicador de teste com mostrador, é a principal ferramenta utilizada para encontrar o centro de um eixo ou outro trabalho cilíndrico. Mede pequenas distâncias lineares e fornece leituras precisas para garantir o alinhamento e a precisão durante os processos de maquinagem.

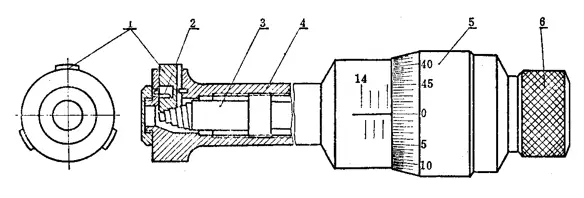

Calibre Vernier interior

A leitura do compasso de calibre vernier interior, como mostra a figura, é efectuada com o mesmo método que o compasso de calibre vernier exterior.

Paquímetro Vernier de profundidade

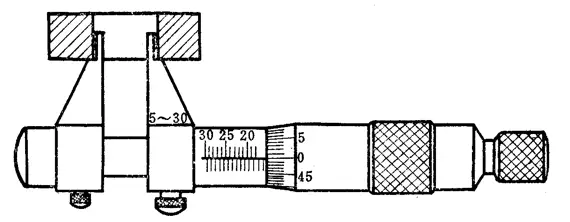

O compasso de calibre vernier de profundidade, como mostra a figura, é utilizado para medir pequenos diâmetros interiores e larguras de ranhuras em superfícies internas. A sua caraterística é que é fácil encontrar o diâmetro correto de um orifício interno e é conveniente utilizá-lo para medições.

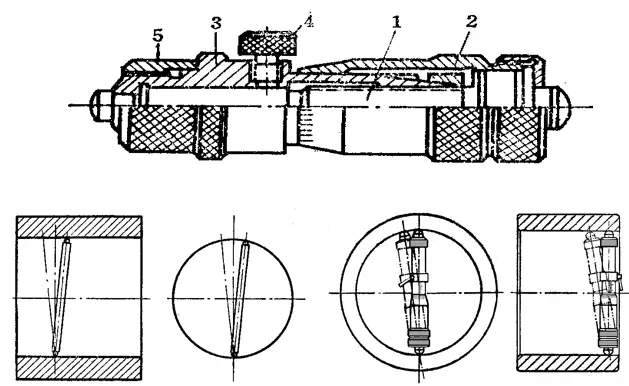

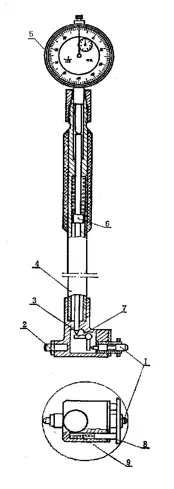

Micrómetro interior de três garras

O micrómetro interior de três mandíbulas é adequado para medir com precisão o diâmetro interior de furos pequenos e médios, especialmente para medir o diâmetro de furos profundos.

A gama de medidas (mm) inclui: 6-8, 8-10, 10-12, 11-14, 14-17, 17-20, 20-25, 25-30, 30-35, 35-40, 40-50, 50-60, 60-70, 70-80, 80-90, 90-100.

A posição zero do micrómetro interior de três mandíbulas deve ser calibrada dentro de um furo padrão.

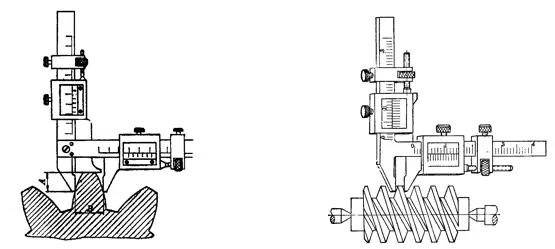

Paquímetro Vernier com dentes de engrenagem

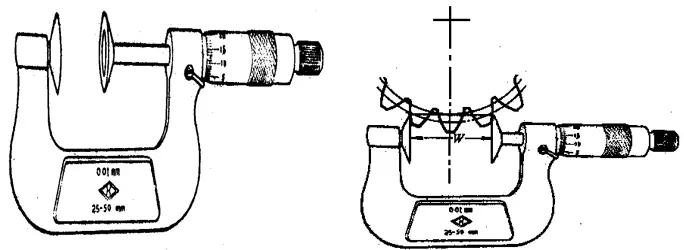

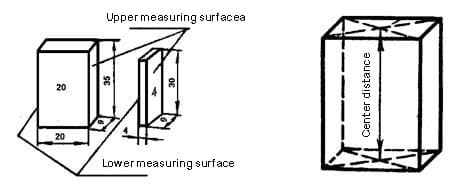

O paquímetro de dentes de engrenagens, como mostra a figura, é utilizado principalmente para medir os comprimentos de duas linhas normais diferentes nas engrenagens cilíndricas de malha exterior.

Também pode ser utilizado para verificar as dimensões da forma original de uma engrenagem ao longo da sua linha normal quando se inspecciona a precisão de uma máquina de corte de engrenagens.

A sua estrutura é semelhante à do paquímetro de vernier exterior, exceto que tem duas maxilas de medição (faces de medição) com planos precisos instalados na superfície de medição em vez das faces de medição originais.

Calibre Vernier de espessura de parede

O paquímetro de espessura de parede, como mostrado na imagem, é usado principalmente para medir a espessura da parede de peças tubulares de precisão. As faces de medição do paquímetro de espessura de parede são revestidas com liga dura para melhorar a sua vida útil.

Gama de medição (mm): 0-10, 0-15, 0-25, 25-50, 50-75, 75-100. Valor de leitura (mm) 0,01

Calibre Vernier de espessura

O compasso de calibre vernier de espessura, como mostra a figura, é utilizado principalmente para medir a dimensão da espessura de chapa metálica.

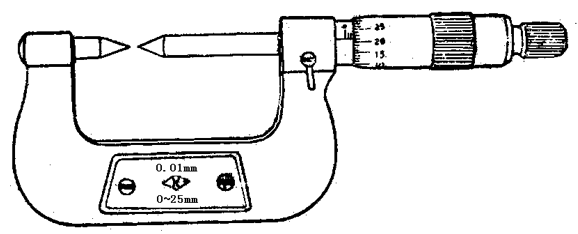

Paquímetro Vernier de maxila pontiaguda

O compasso de calibre vernier de mandíbula pontiaguda, como mostra a figura, é utilizado principalmente para medir a espessura, o comprimento, o diâmetro e as pequenas ranhuras das peças. Por exemplo, pode ser utilizado para medir o diâmetro da ranhura de brocas e machos de rosca de número par.

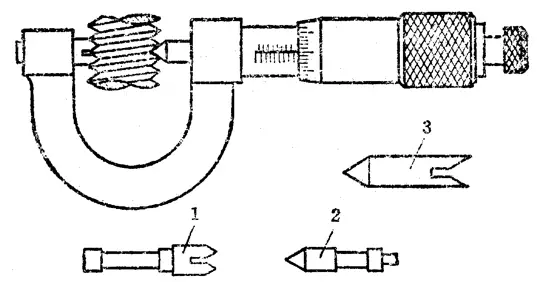

Paquímetro Vernier de rosca

O paquímetro de rosca, como mostrado na figura, é utilizado principalmente para medir o diâmetro do passo de uma rosca padrão.

1, 2 Cabeça de medição de dois pontos 3. Anel de ajuste

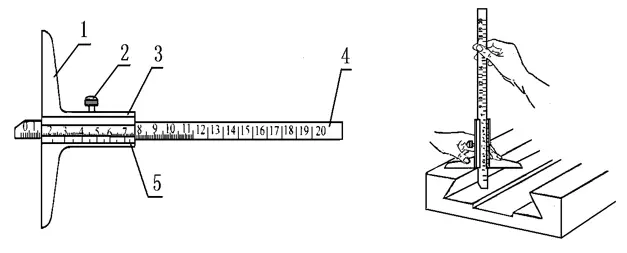

Paquímetro Vernier de profundidade

O paquímetro de profundidade, como se mostra na figura, é utilizado para medir a profundidade de furos, a profundidade de ranhuras, a altura de degraus e outras dimensões. A sua estrutura é semelhante à de um compasso de calibre vernier exterior, exceto que tem uma base em vez de uma estrutura e uma face de medição.

Paquímetro Vernier exterior digital

Recentemente, os calibres vernier externos digitais estão a tornar-se mais populares na China devido à sua facilidade de utilização. Estes calibres apresentam as leituras digitalmente, o que elimina a necessidade de interpretação manual.

Alguns paquímetros digitais também têm uma manga fixa com marcações que permitem leituras tão pequenas como 0,002 mm ou mesmo 0,001 mm utilizando um cursor graduado.

A utilização e a precisão dos blocos de medição

O bloco calibrador, também conhecido como "bloco calibrador", é a ferramenta de medição mais fundamental utilizada na indústria de fabrico de máquinas. Serve como intermediário para transferir medições entre um comprimento padrão e as dimensões de uma peça.

Os blocos de calibre são a referência para a medição de comprimentos na medição técnica devido à sua elevada precisão.

A dimensão útil de um bloco calibrador não se refere à distância entre duas superfícies de medição, uma vez que estas superfícies não são absolutamente paralelas.

Por conseguinte, a dimensão de trabalho de um bloco de medição refere-se ao seu comprimento central, que é a distância vertical entre o centro de uma superfície de medição e a superfície de ligação (cuja qualidade de superfície é consistente com a do bloco de medição) da outra superfície de medição.

Cada bloco de calibre está marcado com o seu tamanho de trabalho: quando o tamanho do bloco de calibre é igual ou superior a 6 mm, a marca de trabalho está numa superfície de não trabalho; quando o bloco de calibre é inferior a 6 mm, o tamanho de trabalho está diretamente marcado na superfície de medição.

Os blocos de medição são classificados em cinco graus de precisão com base na precisão dos seus tamanhos de trabalho (ou seja, comprimentos centrais) e na precisão do paralelismo de planicidade entre as duas superfícies de medição.

Estes graus são 00, 0, 1, 2 e 3. A precisão do bloco de calibre de grau 0 é a mais elevada, com dimensões de trabalho e paralelismo de planicidade muito precisos e um erro de apenas alguns microns. São geralmente utilizados pelos institutos de metrologia provinciais e municipais para calibrar instrumentos de precisão.

A precisão do bloco de calibragem de grau 1 é ligeiramente inferior, seguida do bloco de calibragem de grau 2. A precisão do bloco de medição de grau 3 é a mais baixa e é normalmente utilizada em estações de medição de fábricas ou oficinas para calibrar as ferramentas de medição de precisão mais utilizadas.

Os blocos de calibre são padrões dimensionais precisos que são difíceis de fabricar.

Para garantir que os blocos de calibre com maiores desvios nos tamanhos de trabalho possam ainda ser utilizados como padrões de comprimento precisos, os seus tamanhos de trabalho podem ser verificados com maior precisão e o valor de correção da calibração do bloco de calibre é adicionado durante a utilização.

Embora este método possa ser mais complicado de utilizar, permite que blocos de calibre com desvios maiores sejam ainda utilizados como padrões dimensionais precisos.

Os blocos de calibres são instrumentos de medição precisos, pelo que devem ser observados os seguintes pontos aquando da sua utilização:

Antes de utilizar, lavar o óleo de prevenção de ferrugem com gasolina e, em seguida, limpar com uma camurça limpa ou um pano macio. Não utilizar fio de algodão para limpar a superfície de trabalho do bloco de medição para evitar danificar a superfície de medição.

Não manusear diretamente o bloco de medição limpo com as mãos; em vez disso, colocá-lo sobre um pano macio antes de o manusear. Se tiver de manusear o bloco de calibragem com as mãos, lave-as primeiro e segure o bloco na sua superfície não funcional.

Ao colocar o bloco calibrador sobre uma bancada de trabalho, a superfície de não trabalho do bloco deve estar em contacto com a superfície de trabalho. Não colocar o bloco calibrador sobre plantas, pois os produtos químicos residuais na superfície da planta podem causar ferrugem no bloco calibrador.

Não empurrar nem esfregar a superfície de trabalho do bloco calibrador contra a superfície de não trabalho para evitar riscar a superfície de medição.

Após a utilização, limpar imediatamente o bloco de medição com gasolina, secá-lo com um pano macio, aplicar óleo anti-ferrugem e guardá-lo numa caixa específica. Se for necessária uma utilização frequente, o bloco de medição pode ser armazenado num cilindro de secagem após a limpeza, sem aplicar óleo antiferrugem.

Não é permitido manter blocos de calibre colados durante muito tempo para evitar danos desnecessários causados pela colagem de metais.

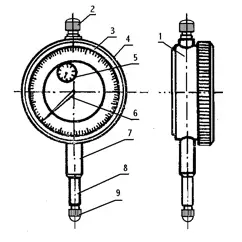

As ferramentas de medição indicadoras são instrumentos de medição que indicam os resultados da medição através de um ponteiro.

Os instrumentos de medição indicadores habitualmente utilizados nas oficinas são os indicadores com mostrador, os indicadores digitais, os indicadores com mostrador de alavanca e os indicadores de diâmetro interno.

São utilizados principalmente para calibrar a posição de instalação das peças, verificar a precisão da forma e a precisão da posição mútua das peças, bem como medir o diâmetro interior das peças, etc.

Os indicadores de mostrador e os indicadores digitais são utilizados para calibrar as posições de instalação de peças ou dispositivos, bem como para verificar a precisão da forma ou a precisão da posição mútua das peças.

Não há muita diferença no princípio estrutural entre eles, exceto que a precisão de leitura dos indicadores digitais é maior. O valor de leitura de um indicador digital é de 0,001 mm, enquanto o de um indicador de mostrador é de 0,01 mm.

Os indicadores com mostrador e os indicadores digitais dividem-se em três graus de precisão, 0, 1 e 2, sendo o grau 0 o de maior precisão. Ao utilizar indicadores com mostrador ou indicadores digitais, deve escolher o grau de precisão e a gama de medição adequados de acordo com a forma e os requisitos de precisão da peça.

Ao utilizar indicadores com mostrador ou indicadores digitais, prestar atenção ao seguinte:

(1) Antes da utilização, verificar a flexibilidade da haste de medição. Empurrar suavemente a vareta de medição, e esta deve mover-se de forma flexível dentro da manga sem qualquer encravamento. Após cada relaxamento, o ponteiro deve regressar à sua posição original.

(2) Quando se utiliza um relógio comparador ou um indicador digital, este deve ser fixado num suporte fiável fixação (como um suporte de mesa universal ou uma base magnética). O dispositivo de fixação deve ser colocado de forma estável para evitar resultados de medição imprecisos ou danificar o relógio comparador devido à instabilidade.

Indicador do diâmetro interno:

Um indicador de diâmetro interno é uma combinação de uma estrutura do tipo alavanca de medição interna e um indicador de mostrador, como mostra a figura. É utilizado para medir ou verificar o furo interior, o diâmetro do furo profundo e a precisão da forma das peças.

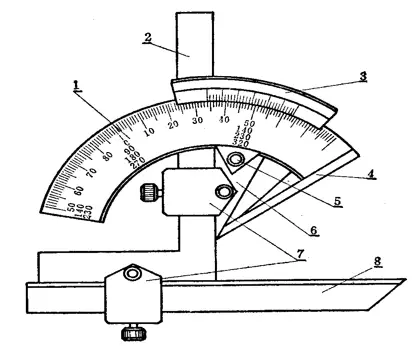

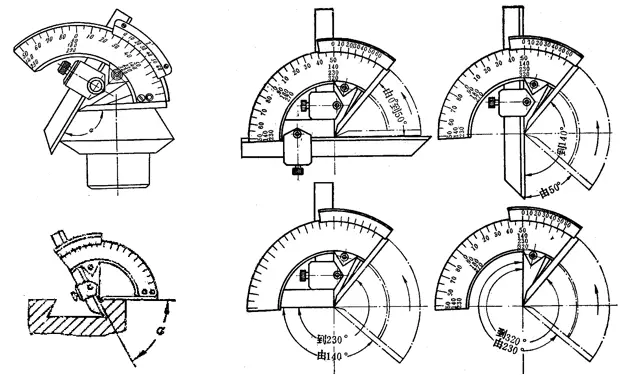

Régua universal de ângulos:

Uma régua angular universal é uma ferramenta de medição de ângulos utilizada para medir os ângulos internos e externos de peças de precisão ou para desenhar linhas angulares. Inclui um transferidor e uma régua angular universal.

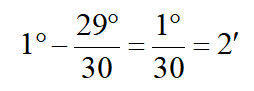

As linhas de escala na base da régua angular universal estão marcadas de 1º em 1º. Como existem 30 grelhas no cursor, o ângulo total coberto por elas é de 29º.

Por conseguinte, a diferença de graus entre cada linha de grelha é:

Sim, a precisão da régua angular universal é de 2′.

O método de leitura da régua angular universal é semelhante ao de um compasso de calibre vernier. Em primeiro lugar, ler o valor do ângulo antes da linha zero do cursor e, em seguida, ler o valor "minutos" da escala no cursor. A soma destes dois valores é o valor do ângulo medido da peça de trabalho.

Na régua angular universal, a régua de base 4 é fixada na base, e a régua angular 2 é fixada na placa circular com um bloco de bloqueio 7. A régua móvel 8 é fixada na régua angular por um bloco de bloqueio.

Se a régua angular 2 for retirada, a régua reta 8 pode ser fixada na placa circular. Como a régua angular 2 e a régua reta 8 podem ser deslocadas e trocadas, a régua angular universal pode medir qualquer ângulo de 0° a 320°, como mostra a figura seguinte.

Como mostra a figura acima, quando a régua angular e a régua reta estão completamente montadas, a régua angular universal pode medir ângulos exteriores de 0° a 50°.

Quando apenas a régua reta está instalada, pode medir ângulos de 50° a 140°. Quando apenas a régua angular está instalada, pode medir ângulos de 140° a 230°.

Quando a régua angular e a régua reta são removidas, pode medir ângulos de 230° a 320° (ou seja, ângulos internos de 40° a 130°).

Nas linhas de escala da base da régua angular universal, as marcações básicas dos ângulos são apenas de 0° a 90°. Se o ângulo que está a ser medido for superior a 90°, deve ser adicionado um valor de base (90°, 180°, 270°) à leitura. Quando o intervalo do ângulo medido é:

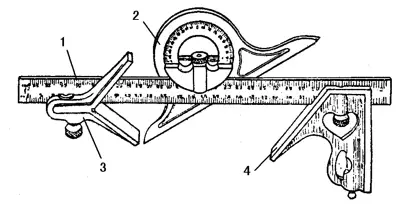

Transferidor Universal de Bisel

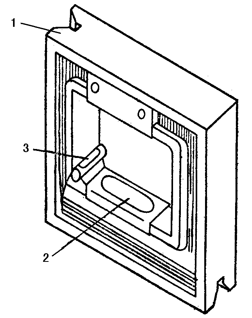

O Transferidor Universal de Bisel é apresentado na figura. É utilizado principalmente para medir ângulos gerais, comprimentos, profundidades, horizontalidades, bem como para localizar o centro em peças circulares.

É também conhecida por régua universal de ângulos de aço, transferidor universal de ângulos e régua combinada de ângulos. É constituída por uma régua de aço (1), um transferidor móvel (2), um medidor de ângulo central (3) e um medidor de ângulo fixo (4). O comprimento da sua régua de aço é de 300 mm.

1- Régua de aço

2- Transferidor móvel

3- Medidor de ângulo central

4- Medidor de ângulo fixo

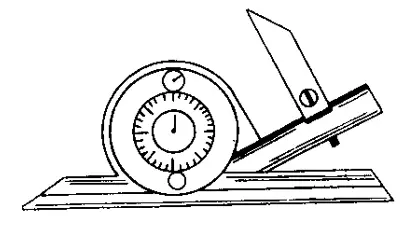

Transferidor com escala Vernier

O transferidor com escala Vernier é apresentado na figura. É utilizado para medir qualquer ângulo e tem uma precisão de medição superior à de um transferidor geral. A gama de medição é de 4×90º, com um valor de leitura de 2′ e 5′, e uma gama de 0-360º com um valor de graduação de 5′.

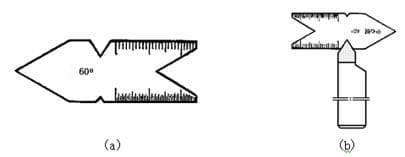

Medidor central

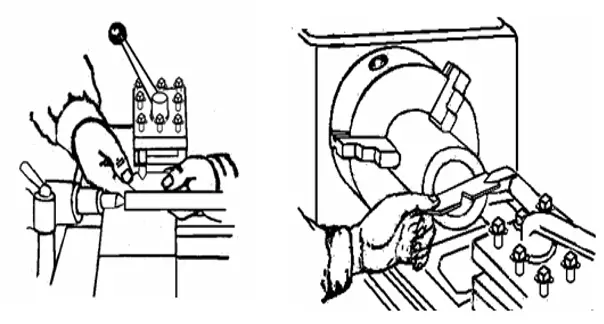

O calibre central é apresentado na figura (a). É utilizado principalmente para inspecionar o ângulo das roscas e das ferramentas de roscar (mostrado na figura (b)) e para corrigir a posição das ferramentas de roscar durante a instalação.

No corte de roscas, são exigidos requisitos mais elevados para a instalação de ferramentas de roscar, de modo a garantir a forma correcta dos dentes. Para as roscas triangulares, a forma dos dentes deve ser simétrica e perpendicular ao eixo da peça, ou seja, os dois meios-ângulos devem ser iguais.

Para tornar os dois meios-ângulos iguais durante a instalação, pode utilizar-se o calibre central, como se mostra na figura 6-9. A precisão da agulha superior do torno também pode ser verificada. Existe em duas especificações: 55º e 60º.

Barra sinusoidal

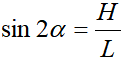

O compasso de seno é uma ferramenta de medição utilizada para verificar com precisão os ângulos e as inclinações de peças e calibres. É medida utilizando a relação trigonométrica do seno, daí o seu nome como barra de seno ou régua de seno.

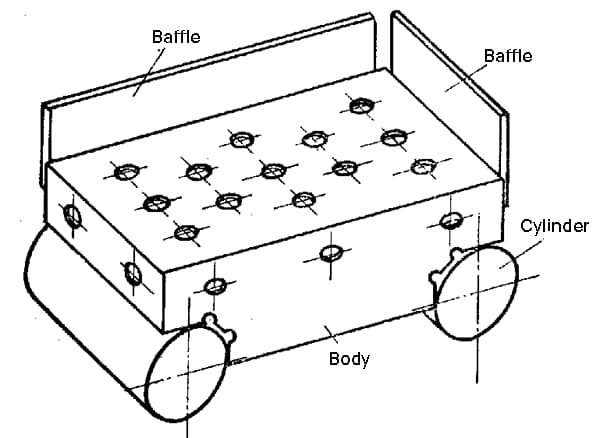

O corpo principal da barra sinusoidal tem superfícies de trabalho de precisão e dois cilindros de precisão, e pode ser equipado com quatro rolhas (das quais apenas duas estão instaladas quando em utilização) perpendiculares entre si como placas de posicionamento para colocar peças durante a medição.

Existem dois tipos de barras senoidais domésticas: largas e estreitas.

Especificações da barra sinusoidal.

| Distância do centro entre dois cilindros | Diâmetro do cilindro | Largura da bancada de trabalho (mm) | Nível de exatidão |

| (mm) | (mm) | Estreito Largo | |

| 100 | 20 | 25 80 | 0,1 nível |

| 200 | 30 | 40 80 |

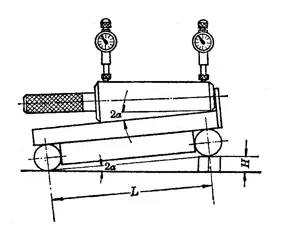

A figura seguinte é um diagrama esquemático da medição do ângulo de conicidade de um obturador cónico utilizando uma barra sinusoidal.

Ao utilizar uma barra sinusoidal para medir o ângulo de uma peça, como um calibre cónico, colocar primeiro a barra sinusoidal numa plataforma de precisão e colocar a peça a medir na superfície de trabalho da barra sinusoidal, com a superfície de posicionamento da peça a medir encostada ao batente da barra sinusoidal (como a face frontal do calibre cónico contra o batente frontal da barra sinusoidal).

Colocar um bloco de calibre por baixo de um dos cilindros da barra sinusoidal e utilizar um relógio comparador para verificar a altura da peça em todo o seu comprimento.

Ajustar o tamanho do bloco do calibrador de modo a que a leitura do calibrador seja a mesma ao longo de todo o comprimento da peça. Nesta altura, pode utilizar a fórmula do seno de um triângulo retângulo para calcular o ângulo da peça.

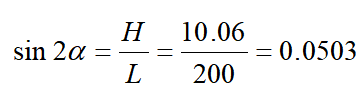

Fórmula do seno:

Onde:

Por exemplo, ao medir o ângulo de conicidade de um calibrador de obturador cónico utilizando uma barra sinusoidal estreita com uma distância central L=200mm, e quando o bloco de calibrador é colocado sob um cilindro com uma altura H=10,06mm, o calibrador lê o mesmo ao longo de todo o comprimento do calibrador de obturador cónico. Neste momento, o cálculo do ângulo de conicidade do obturador cónico é o seguinte:

Consultando a tabela da função seno, obtemos 2α=2º53′. Portanto, o ângulo de conicidade real do calibre cónico é 2º53′.

Suporte de medição de ângulos de ferramentas

O ângulo da ferramenta O suporte de medição é um instrumento especial utilizado para medir os ângulos das ferramentas de corte. É composto por uma base 1, uma placa indicadora 2, uma plataforma 3, um bloco de posicionamento 4, um ponteiro 5, uma placa de sector 6, uma coluna 7 e uma porca 8. A base 1 tem a forma de um disco com escalas de 100° em ambos os lados da linha zero. A plataforma 3 pode rodar para a esquerda e para a direita em torno do eixo Z na base, e o ângulo de rotação pode ser indicado pela placa indicadora 2 fixada na parte inferior da plataforma. A placa de sector 6 tem escalas de ±45°. O ponteiro 5 pode rodar em torno do seu eixo e o ângulo de rotação pode ser indicado na escala da placa de sector. A extremidade inferior do ponteiro 5 é uma placa de medição, que tem uma lâmina inferior A, uma lâmina direita B, uma lâmina esquerda C e uma superfície de medição frontal D. A coluna 7 tem roscas. A rotação da porca 8 permite mover a placa de sector 6 para cima e para baixo.

O nível de bolha de ar é uma ferramenta de medição comummente utilizada para medir mudanças de ângulo. É utilizado principalmente para medir a posição horizontal de peças de máquinas em relação umas às outras e a planeza, retidãoe a perpendicularidade do equipamento durante a instalação. Também pode medir a pequena inclinação das peças.

Os níveis de bolha de ar habitualmente utilizados incluem níveis de bolha de ar de linha, níveis de bolha de ar de quadro e níveis de bolha de colimador ótico digital, etc.

Nível de bolha de ar

A figura seguinte mostra um nível de bolha de ar de linha comum utilizado pelos mecânicos. O nível de bolha de ar é constituído por uma superfície de base em forma de V, que constitui a superfície de trabalho, e por um nível (vulgarmente designado por bolha) paralelo à superfície de trabalho. Tanto a planura da superfície de trabalho como o paralelismo do nível em relação à superfície de trabalho são muito precisos.

Quando a superfície de base do nível de bolha de ar é colocada numa posição horizontal exacta, a bolha do nível está na posição intermédia (ou seja, na posição horizontal).

Quando há uma pequena diferença entre a superfície de base do nível de bolha de ar e a posição horizontal (ou seja, quando as duas extremidades da superfície de base do nível de bolha de ar estão a alturas diferentes), a bolha no nível move-se sempre para o lado mais alto do nível devido ao efeito da gravidade, que é o princípio da utilização do nível de bolha de ar.

Quando a diferença de altura entre as duas extremidades é pequena, a bolha também se move apenas ligeiramente, mas quando a diferença de altura entre as duas extremidades é grande, o movimento da bolha também é grande, e a diferença de altura entre as duas extremidades pode ser lida na escala do nível.

Especificação do medidor de nível:

| Variedades | Dimensões totais (mm) | Valor da graduação | |||

| longo | largo | elevado | grupo | (mm/m) | |

| Tipo de caixa | 100 | 25~35 | 100 | I | 0.02 |

| 150 | 30~40 | 150 | |||

| 200 | 35~40 | 200 | |||

| 250 | 40~50 | 250 | II | 0.03~0.05 | |

| 300 | 300 | ||||

| Formulário de barra | 100 | 30~35 | 35~40 | ||

| 150 | 35~40 | 35~45 | |||

| 200 | 40~45 | 40~50 | Ⅲ | 0.06~0.15 | |

| 250 | |||||

| 300 | |||||

Explicação do valor de graduação do medidor de nível de barras

Por exemplo, se o valor da graduação for 0,03mm/m, significa que quando a bolha se move uma grelha, a diferença de altura entre as duas extremidades de um comprimento medido de 1m é de 0,03mm. Adicionalmente, utilizar um medidor de nível com 200 mm de comprimento e um valor de graduação de 0,05 mm/m para medir a planicidade de um plano com 400 mm de comprimento.

Primeiro, coloque o indicador de nível no lado esquerdo do avião. Se a bolha se deslocar duas grelhas para a direita, então coloque o indicador de nível no lado direito do plano. Se a bolha se deslocar três grelhas para a esquerda, isso indica que o plano é uma superfície convexa que é mais alta no meio e mais baixa em ambos os lados.

Quanto mais alto é o meio? Olhando do lado esquerdo, o meio é duas grelhas mais alto do que a extremidade esquerda, o que significa que num comprimento medido de 1m, o meio é 2×0,05=0,10mm mais alto. Uma vez que o comprimento real medido é de 200 mm, que é 1/5 de 1 m, a diferença de altura real é 0,10×1/5=0,02 mm mais alta no meio do que na extremidade esquerda.

Olhando do lado direito, o meio é três grelhas mais alto do que a extremidade direita, o que significa que a um comprimento medido de 1m, o meio é 3×0,05=0,15mm mais alto. Uma vez que o comprimento real medido também é de 200 mm, o que corresponde a 1/5 de 1 m, a diferença de altura real é 0,15×1/5=0,03 mm mais alta no meio do que na extremidade direita. Por conseguinte, pode concluir-se que a diferença de altura entre o meio e as duas extremidades é (0,02+0,03)÷2=0,025mm.

Medidor de nível de caixa

A imagem a seguir mostra um medidor de nível de caixa comumente usado, que é composto principalmente de uma estrutura 1 e o medidor de nível de tubo de vidro circular principal 2 e o medidor de nível de ajuste 3. O movimento da bolha no medidor de nível é utilizado para medir a alteração do ângulo da peça que está a ser medida.

1 - Moldura

2 - Medidor de nível principal

3 - Medidor de nível de ajuste

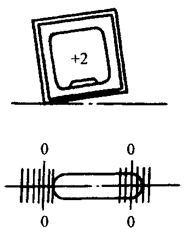

Existem dois métodos de leitura do indicador de nível: leitura direta e leitura média.

(1) Método de leitura direta

As linhas de marcação longas em ambas as extremidades da bolha no medidor de nível são utilizadas como linha zero, e o número de deslocações da bolha em relação à linha zero é utilizado como leitura. Este método é o mais comummente utilizado, como mostra a figura abaixo.

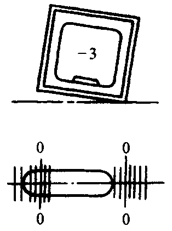

(2) Método da leitura média

Devido a grandes mudanças na temperatura ambiente, a bolha pode alongar-se ou contrair-se, causando erros de leitura e afectando a precisão da medição. Para eliminar os erros de leitura, pode ser utilizado o método de leitura média.

No método da leitura média, as leituras são efectuadas a partir de ambas as linhas de marcação longas em direção à extremidade da bolha no sentido do movimento. Em seguida, o valor médio destas duas leituras é considerado como a leitura para esta medição.

Devido à elevada temperatura ambiente, a bolha alongou-se, fazendo com que se desloque para a esquerda durante a medição. Durante a leitura, comece a partir da linha de marca longa à esquerda e leia "-3" para a esquerda. De seguida, comece a partir da linha de marca longa à direita e leia "-2" à esquerda. A média destas duas leituras é considerada como o valor de leitura para esta medição.