Imagine que o motor do seu carro falha no meio de um deserto escaldante porque os materiais não conseguem suportar o calor. Este cenário sublinha a importância vital de compreender o impacto das altas temperaturas nas propriedades mecânicas dos materiais. Neste artigo, vamos explorar a forma como a exposição prolongada a temperaturas elevadas afecta as estruturas metálicas, causando fenómenos como a difusão e a recristalização, e o que os engenheiros podem fazer para atenuar estes efeitos. Mergulhe para saber como a temperatura e o tempo moldam o desempenho dos materiais, garantindo segurança e fiabilidade em ambientes de alta temperatura.

As estruturas dos metais e das ligas alteram-se devido a fenómenos como a difusão, a recuperação, a recristalização e outros a altas temperaturas.

Além disso, a exposição prolongada a temperaturas elevadas pode prejudicar o desempenho do materiais metálicos.

Em equipamentos como caldeiras a vapor de alta pressão, turbinas a vapor, motores diesel, motores aeronáuticos, equipamentos químicos e tubagens de alta temperatura e alta pressão, muitas peças estão em serviço a altas temperaturas durante longos períodos.

Não é suficiente considerar apenas as propriedades mecânicas desses materiais a uma temperatura normal e a uma carga estática de curta duração. Por exemplo, os tubos de alta temperatura e alta pressão em equipamentos químicos, embora a tensão que suportam seja inferior à limite de elasticidade dos materiais à sua temperatura de funcionamento, sofrerão uma deformação plástica contínua ao longo do tempo, o que aumenta gradualmente o diâmetro do tubo e pode mesmo levar à sua rutura.

A classificação de "alta" ou "baixa" temperatura é relativa ao ponto de fusão do metal. O rácio entre a temperatura e o ponto de fusão (T/Tm) é frequentemente utilizado como referência, em que Tm se refere ao ponto de fusão do material. Se T/Tm for superior a 0,4 ou 0,5, é considerada uma temperatura elevada.

A temperatura de uma aeronave civil é de aproximadamente 1500°C, enquanto a de uma aeronave militar é de cerca de 2000°C. A temperatura de trabalho local dos veículos espaciais pode mesmo atingir os 2500°C.

A temperatura tem um impacto significativo nas propriedades mecânicas dos materiais. A duração da carga a altas temperaturas também tem uma grande influência nestas propriedades. É importante notar que as propriedades mecânicas a alta temperatura não são as mesmas que as propriedades mecânicas à temperatura ambiente.

Como tendência geral, à medida que a temperatura aumenta, a resistência dos materiais metálicos diminui enquanto a sua plasticidade aumenta. A duração da carga também afecta as propriedades mecânicas. Com cargas de curta duração, a resistência à tração diminui e a plasticidade aumenta, mas com cargas de longa duração, a plasticidade diminui significativamente, a sensibilidade ao entalhe aumenta e ocorre frequentemente uma fratura frágil.

O efeito combinado da temperatura e do tempo também influencia o percurso de fratura do material. Por exemplo, a fluência pode ocorrer durante a utilização a longo prazo, conduzindo eventualmente à fratura. A resistência à tração do aço a altas temperaturas diminui com o prolongamento da duração da carga.

Com o aumento da temperatura, tanto a resistência do grão como a resistência do contorno de grão diminuem. No entanto, a resistência do contorno de grão diminui mais rapidamente devido à disposição irregular dos átomos no contorno de grão, facilitando a ocorrência de difusão.

A temperatura na qual a resistência do grão e a resistência do contorno do grão são iguais é conhecida como "temperatura de resistência igual" (TE). Quando o material funciona acima da TE, o modo de fratura do material muda da típica fratura transgranular para a fratura intergranular.

É importante notar que a TE não é fixa e é influenciada pela taxa de deformação. Uma vez que a resistência da fronteira do grão é mais sensível à taxa de deformação do que a resistência do grão, a TE aumenta com o aumento da taxa de deformação.

Em conclusão, para estudar as propriedades mecânicas dos materiais a altas temperaturas, tanto a temperatura como o tempo devem ser considerados como factores.

A fluência é a deformação plástica gradual do metal que ocorre sob temperatura e carga constantes, mesmo que a tensão seja inferior à tensão de cedência a essa temperatura, durante um longo período de tempo. Este tipo de fratura do material causada pela deformação por fluência é designada por fratura por fluência.

Embora a fluência possa ocorrer a baixas temperaturas, ela só é significativa quando a temperatura é superior a aproximadamente 0,3. Se a temperatura do aço-carbono exceder 300°C ou a do liga de aço exceder 400°C, o efeito da fluência deve ser tido em conta.

É importante notar que a curva de fluência de um mesmo material varia com a tensão e a temperatura.

Curva de fluência típica

A primeira fase, identificada como "ab", é conhecida como a Fase de Fluência de Desaceleração ou a Fase de Fluência de Transição. A taxa de fluência no início desta fase é muito elevada e diminui gradualmente ao longo do tempo até atingir o seu mínimo no ponto "b".

A segunda fase, designada por "bc", é referida como a fase de fluência a velocidade constante ou a fase de fluência em estado estacionário. Esta fase é caracterizada por uma taxa de fluência relativamente constante. A taxa de fluência de um metal é normalmente expressa pela taxa de fluência ε durante esta fase.

A terceira fase é a Fase de Fluência Acelerada. À medida que o tempo avança, a taxa de fluência aumenta gradualmente até ocorrer a fratura por fluência no ponto "d".

Diagrama de alteração da curva de deformação com diferentes tensões e temperaturas

Como se pode ver na figura, quando a tensão é baixa ou a temperatura é baixa, a segunda fase de fluência dura um período de tempo considerável e, nalguns casos, a terceira fase pode nem sequer ocorrer. Por outro lado, quando a tensão é elevada ou a temperatura é elevada, a segunda fase da fluência é muito breve ou pode nem sequer ocorrer, resultando na rutura do espécime num período de tempo muito curto.

Características macro da superfície de fratura

A deformação plástica ocorre perto da superfície da fratura e existem numerosas fissuras nas proximidades da área deformada (estas fissuras podem ser vistas na superfície da peça fracturada). Nos casos de oxidação a alta temperatura, a superfície da fratura é revestida por uma camada de película de óxido.

Micro características da superfície da fratura

Morfologia da fratura intergranular de padrões semelhantes a açúcar cristalino

O limite de fluência, a resistência à rutura, a estabilidade de relaxamento e outras propriedades mecânicas são normalmente utilizados para avaliar o comportamento de fluência dos materiais.

O limite de fluência é uma medida da resistência de um material metálico à deformação plástica sob carga de longo prazo a altas temperaturas e é um fator crucial para a seleção e conceção de componentes de serviço a alta temperatura.

Há duas maneiras de expressar o limite de fluência em MPa: uma é determinar a tensão máxima que o espécime pode suportar a uma taxa de fluência constante especificada dentro de um tempo e temperatura especificados; a outra é determinar a tensão máxima que faz com que o espécime sofra um alongamento de fluência especificado dentro de um tempo e temperatura especificados.

O exemplo 1 mostra que o limite de deformação do material é de 80MPa quando a temperatura é de 500 ℃ e a taxa de deformação constante é de 1×10-5%/h;

O exemplo 2 mostra que o limite de fluência do material é 100MPa quando a temperatura é 500 ℃, 100000 horas e o alongamento de fluência é 1%.

Equipamento de ensaio de deformação e diagrama esquemático

O ensaio de fluência deve ser realizado sob condições de temperatura consistentes e uma variedade de níveis de tensão, com um mínimo de 4 curvas de fluência registadas.

As curvas de fluência devem ser criadas com base nos resultados registados, com o declive da linha reta na curva a representar a taxa de fluência.

A curva de relação é traçada em coordenadas logarítmicas utilizando os dados obtidos da taxa de deformação por tensão.

Ao aplicar níveis de tensão relativamente elevados, podem ser geradas várias curvas de deformação com tempos de ensaio relativamente curtos. O valor da tensão para uma taxa de deformação especificada pode ser determinado através da interpolação ou extrapolação da taxa de deformação medida, permitindo a determinação do limite de deformação.

A uma temperatura constante, existe uma relação empírica linear entre a tensão de fluência da segunda fase (σ) e a taxa de fluência estável (ε) em coordenadas logarítmicas duplas.

Curva σ- ε da liga S-590

(20.0%Cr, 19.4 %Ni, 19.3%Co, 4.0%W, 4.0%Nb, 3.8%Mo, 1.35%Mn, 0.43%C)

A resistência durável refere-se à capacidade de um material resistir à fratura durante um longo período de tempo sob cargas de alta temperatura. É a tensão máxima que um material pode suportar sem sofrer uma fratura por fluência em condições específicas de temperatura e tempo. A resistência durável é uma medida da resistência à fratura de um material, enquanto o limite de fluência se refere à sua resistência à deformação.

Para alguns materiais e componentes, a deformação por fluência é mínima e o seu único requisito é não quebrar durante a sua vida útil (como o tubo de vapor sobreaquecido numa caldeira). Nestes casos, a resistência à rutura é o principal critério utilizado para avaliar a adequação do material ou componente para utilização.

Curva de resistência à rutura sob tensão da liga S-590

A resistência dos materiais metálicos é determinada pelo ensaio de resistência à tração a alta temperatura.

Durante o processo de ensaio, não é necessário medir o alongamento da amostra, desde que seja registado o tempo que demora a fraturar sob uma temperatura e nível de tensão especificados.

Para componentes de máquinas com longos períodos de vida (dezenas de milhares a centenas de milhares de horas ou mais), é difícil realizar ensaios a longo prazo, pelo que os dados são normalmente gerados utilizando níveis de tensão elevados e tempos de fratura curtos. A resistência à rutura dos materiais é então calculada através de extrapolação.

Extrapolar a fórmula empírica:

(t-tempo de fratura, σ-esforço, A, B-constantes relacionadas com a temperatura de ensaio e o material)

Obtém-se o logaritmo da fórmula acima:

Com base na figura log t-log σ, a relação linear pode ser extrapolada dos dados com um tempo de fratura curto para a resistência duradoura com um tempo longo.

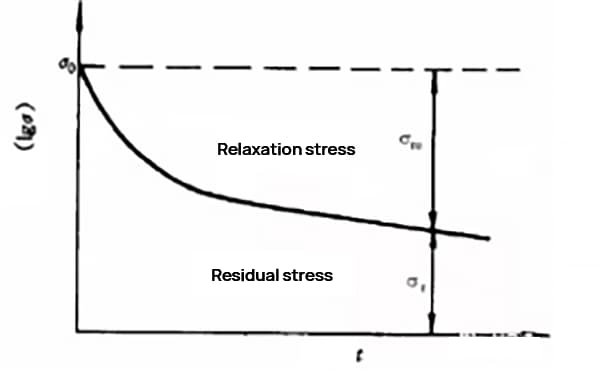

Quando sujeita a uma deformação constante, a tensão elástica dos materiais diminui gradualmente ao longo do tempo, o que se designa por relaxamento de tensões.

A resistência dos materiais metálicos à relaxação de tensões é designada por estabilidade de relaxação, que pode ser determinada através de ensaios de relaxação de tensões, medindo a curva de relaxação de tensões.

Tensão residual é uma métrica utilizada para avaliar a estabilidade de relaxação dos materiais metálicos. Quanto mais elevado for o tensão residualquanto melhor for a temperatura de relaxamento.

Curva de relaxamento de tensão

Fase 1: o stress diminui rapidamente no início;

Fase 2: a fase em que a queda de tensão abranda gradualmente;

Limite de relaxamento: sob determinadas tensões e temperaturas iniciais, a tensão residual não continuará a relaxar.

A fim de aumentar o limite de fluência, é importante controlar a taxa de subida de deslocação com base na deformação por fluência e no mecanismo de fratura.

Para melhorar a resistência à rutura, é necessário controlar o deslizamento dos contornos de grão e a difusão de vazios.

Vários factores podem afetar as propriedades mecânicas a alta temperatura, incluindo a composição química, o processo de fundição, o processo de tratamento térmico e o tamanho do grão.

Influência da composição química da liga

Os materiais de base para os aços e ligas resistentes ao calor consistem normalmente em metais e ligas com elevados pontos de fusão, elevada energia de ativação de autodifusão ou baixa energia de falha de empilhamento.

Os metais com pontos de fusão mais elevados, como o crómio (Cr), o tungsténio (W), o molibdénio (Mo) e o nióbio (Nb), têm taxas de autodifusão mais lentas.

A baixa energia de falha de empilhamento facilita a formação de deslocamentos estendidos e dificulta o deslizamento cruzado e a escalada dos deslocamentos.

A fase dispersa pode bloquear eficazmente o deslizamento e a subida da deslocação.

A adição de elementos como o boro e as terras raras, que aumentam a energia de ativação da difusão no contorno de grão, não só impede o deslizamento do contorno de grão como também aumenta a energia de superfície das fissuras no contorno de grão.

Os materiais resistentes ao calor com estruturas cúbicas de face centrada têm maior resistência a altas temperaturas em comparação com os materiais com estruturas cúbicas de corpo centrado.

Influência do processo de fundição

Revisto:

A redução do teor de inclusões e defeitos metalúrgicos é importante.

Ao utilizar a solidificação direcional, o número de limites de grão transversais é reduzido, o que leva a uma melhoria da resistência à rutura, uma vez que é mais provável que as fissuras se formem nos limites de grão transversais.

Influência do processo de tratamento térmico

O aço perlítico resistente ao calor sofre normalmente uma processo de normalização seguida de uma têmpera a alta temperatura.

A temperatura de têmpera deve ser 100 a 150 graus Celsius mais elevada do que a temperatura de serviço para aumentar a estabilidade estrutural em condições de funcionamento.

Os aços ou ligas austeníticos resistentes ao calor são normalmente tratados através de solução e envelhecimento para atingir um tamanho de grão adequado e melhorar a distribuição das fases de reforço.

Termomecânica pode aumentar ainda mais a resistência da liga, alterando a forma dos limites de grão (formando serrilhas) e criando limites de subgrão poligonais dentro do grão.

Efeito da granulometria

Tamanho do grão: Quando a temperatura de funcionamento é inferior à temperatura de resistência constante, o aço de grão fino apresenta uma resistência mais elevada, enquanto que quando a temperatura de funcionamento excede a temperatura de resistência constante, o aço de grão grosso possui uma maior resistência à fluência e uma maior resistência à resistência.

Granulometria irregular: Quando a tensão se concentra na junção entre grãos grandes e pequenos, é mais provável que se formem fissuras, resultando em fratura prematura.