O que acontece quando uma viga de aço se dobra ou um pilar de betão racha sob pressão? Compreender as propriedades mecânicas dos materiais sob cargas estáticas é crucial para os engenheiros conceberem estruturas seguras e fiáveis. Este artigo analisa a forma como materiais como os metais e os compósitos se comportam quando sujeitos a forças como a compressão, a flexão, o corte e a torção. Os leitores obterão informações sobre os métodos de ensaio essenciais, os princípios subjacentes a estes ensaios e a forma como os resultados informam o processo de engenharia para evitar falhas estruturais.

O ensaio de compressão é um método utilizado para determinar as propriedades mecânicas dos materiais sob pressão axial estática. É uma das técnicas fundamentais para avaliar as propriedades mecânicas dos materiais.

O ensaio é utilizado principalmente para medir o ponto de cedência de metais sob compressão uniaxial à temperatura ambiente e a resistência à compressão de materiais frágeis.

A compressibilidade é definida como a capacidade de um material resistir à deformação e aos danos sob tensão de compressão.

Na engenharia, muitos componentes estão sujeitos a cargas de compressão, tais como colunas em grandes estruturas, suportes de guindastes e parafusos de compressão em laminadores de aço. Por isso, as matérias-primas utilizadas nestes componentes devem ser submetidas a ensaios de compressão para garantir a sua adequação.

Resistência ao escoamento por compressão: É a tensão à qual um material metálico apresenta cedência durante um ensaio de compressão, caracterizada por uma deformação contínua sem aumento da força.

Compressão superior Resistência ao escoamento: Esta é a maior tensão de compressão experimentada pelo espécime antes de haver uma queda na força devido à cedência.

Resistência ao escoamento por compressão inferior: É a tensão de compressão mínima registada durante o período de cedência, excluindo quaisquer efeitos instantâneos.

Resistência à tração: Para materiais frágeis, é a tensão de compressão máxima sofrida pela amostra durante a compressão até à rotura.

Módulo elástico de compressão: É o rácio entre a tensão de compressão axial e a deformação axial dentro do intervalo em que existe uma relação linear proporcional entre a tensão de compressão axial e a deformação axial durante o ensaio.

Equipamento e instrumentos: Os seguintes equipamentos e instrumentos são necessários para um ensaio de compressão:

Os provetes de compressão utilizados no ensaio são geralmente de forma cilíndrica, com secções transversais circulares ou quadradas.

Durante o ensaio de compressão, o atrito entre as duas extremidades do provete e o indentador da máquina de ensaio pode restringir a deformação lateral do provete. Quanto mais curto for o provete, maior será a influência deste constrangimento. No entanto, se o provete for demasiado longo, pode facilmente resultar em flexão longitudinal e instabilidade.

Aço macio

A amostra de aço de baixo teor de carbono é montada na máquina de ensaio e sujeita a uma força axial, F. A deformação da amostra é representada por Δl. A relação entre os dois está representada na figura seguinte.

O aço com baixo teor de carbono passa por três fases durante a compressão: a fase elástica, a fase de cedência e a fase de reforço. Ao contrário dos ensaios de tração, o aço com baixo teor de carbono não fratura devido à deformação por compressão, mas forma um "tambor" devido à influência da fricção nas extremidades superior e inferior.

Quando o diâmetro do provete é o mesmo, as fases elásticas das curvas de compressão e de tração são quase idênticas e os pontos de cedência são semelhantes.

O aço de baixo teor de carbono é um material plástico. Após a cedência, a deformação plástica aumenta rapidamente e a área da secção transversal da amostra também aumenta. O aumento da área permite que a amostra suporte mais carga, pelo que apenas o limite de elasticidade pode ser medido, mas não o limite de resistência.

Cferro fundido

A amostra de ferro fundido é montada na máquina de ensaio e sujeita a uma força axial, F. A deformação da amostra é representada por Δl. A relação entre os dois está representada na figura seguinte.

A resistência à compressão de ferro fundido cinzento é três a quatro vezes superior à sua resistência à tração. Durante a compressão, o ferro fundido fratura sob pequena deformação, formando uma estrutura ligeiramente "em forma de tambor" com uma secção normal inclinada num ângulo de 45-55 graus em relação ao eixo.

Quando os diâmetros dos provetes são os mesmos, as curvas de compressão e de tração do ferro fundido diferem significativamente, sendo a resistência à compressão muito superior à resistência à tração.

A propriedade dos materiais sob carga de flexão é designada por propriedade de flexão.

Um ensaio de flexão é efectuado para avaliar o desempenho de um material quando sujeito a uma carga de flexão.

Muitos componentes de máquinas, tais como ferramentas, vigas, eixos, etc., feitos de materiais frágeis, funcionam sob cargas de flexão. Este ensaio é utilizado principalmente para determinar a resistência à flexão de materiais frágeis e pouco plásticos, como o ferro fundido, aço de alto carbonoe aço ferramenta, e para indicar a deflexão do índice de plasticidade.

O ensaio de flexão também pode ser utilizado para verificar a qualidade da superfície do material.

O ensaio é normalmente efectuado à temperatura ambiente e é, por isso, conhecido como ensaio de flexão a frio.

Deformação: Deslocamento linear do centróide de uma secção transversal na direção perpendicular ao eixo durante uma deformação por flexão.

Tensão de flexão: A tensão gerada durante a flexão.

Deformação por flexão: Uma ligeira alteração no comprimento unitário na superfície exterior do centro do vão da amostra durante a flexão.

Dobragem Módulo de elasticidade: A relação entre a tensão de flexão e a deformação dentro do intervalo em que existe uma relação linear proporcional entre as duas.

Resistência à flexão: A tensão de flexão máxima atingida antes ou no valor de deflexão especificado.

Num ensaio de flexão, um provete com uma forma e tamanho específicos é colocado em suportes com um determinado comprimento de vão (L) e é aplicada uma carga concentrada, fazendo com que o provete sofra tensão de flexão e deformação.

Existem dois tipos de dobragem ensaios: flexão de três pontos e flexão de quatro pontos. A flexão de três pontos é o método mais utilizado.

A forma da secção transversal de um provete de ensaio de flexão pode ser redonda, quadrada, retangular ou poligonal, mas deve estar em conformidade com as especificações descritas nas normas de produtos ou acordos técnicos relevantes.

À temperatura ambiente, o provete pode ser preparado através de serragem, fresagem, aplainamento ou outros métodos de processamento. A parte do provete que está a ser testada não deve ter quaisquer reentrâncias ou cicatrizes.

As arestas do provete devem ser alisadas por limagem e o raio não deve ser superior a 1/10 da espessura do provete.

O ensaio de flexão é normalmente realizado numa máquina universal de ensaio de materiais ou numa máquina de prensagem.

As matrizes de dobragem comuns utilizadas no ensaio incluem o tipo de rolo, o tipo de molde em V, o tipo de torno e o tipo de placa.

A curva de flexão é uma representação gráfica da relação entre a carga de flexão obtida a partir de um ensaio de flexão e a deflexão de flexão do provete.

A tensão normal máxima na superfície do lado de tração durante a flexão do provete pode ser calculada do seguinte modo: σ= M/W, em que:

M é o momento fletor máximo e pode ser calculado do seguinte modo

W é o coeficiente de secção de flexão e pode ser calculado do seguinte modo

Resistência à flexão: A tensão máxima que um provete pode suportar antes de romper por flexão, que é calculada utilizando a fórmula da tensão de flexão elástica representada pelo símbolo σbb: σbb = Mb/W (onde Mb é o momento fletor no ponto de fratura).

Ferro fundido cinzento tem uma maior resistência à flexão em comparação com a sua resistência à tração.

Deflexão da fratura: Para determinar a deflexão da fratura, o provete é colocado simetricamente num dispositivo de ensaio de flexão com um defletómetro instalado no ponto médio do provete. Uma constante força de flexão é aplicada até à rutura do provete e a deflexão no ponto médio do vão é medida no momento da fratura.

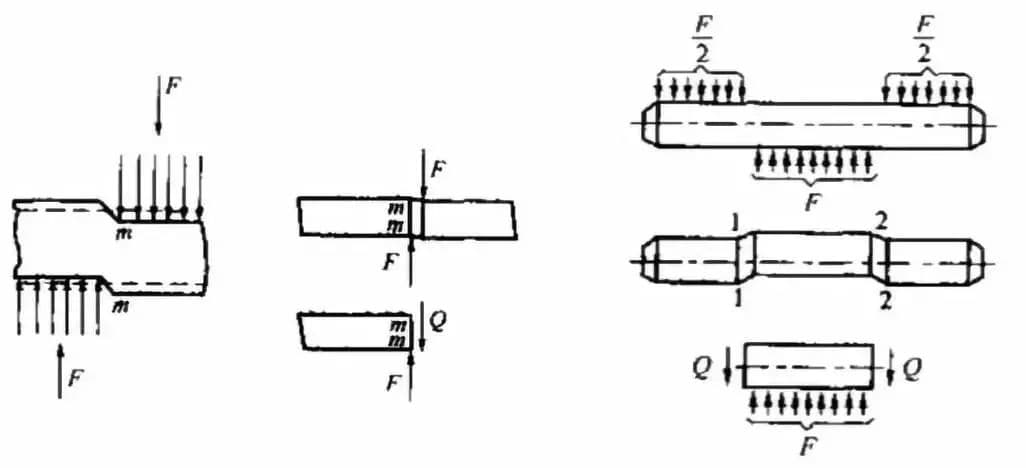

O teste de cisalhamento é realizado para avaliar o cisalhamento resistência dos materiais. Envolve a determinação da força máxima na qual o espécime experimenta deslocação após a falha no cisalhamento.

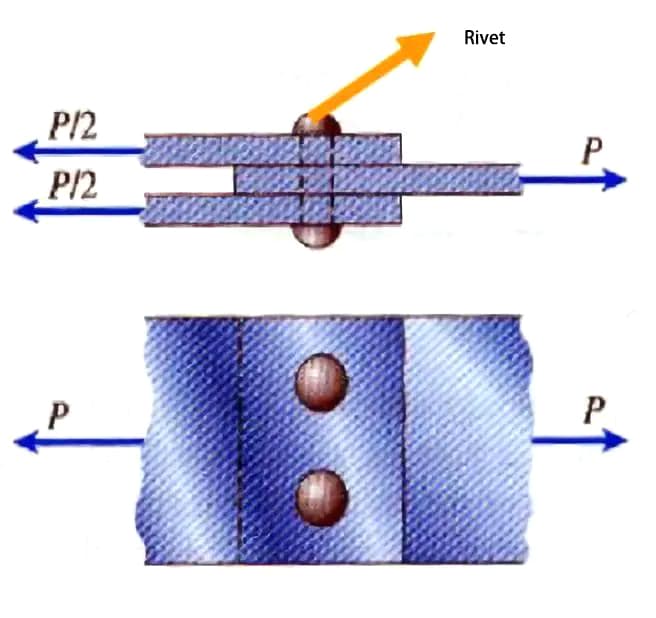

As forças de corte são comuns em várias estruturas de engenharia, tais como parafusos, pinos, rebites, etc.

A força resultante da carga que actua nos dois lados da amostra consiste num par de forças com igual magnitude, direção oposta e linhas de ação colineares, como se mostra na ilustração.

É normalmente dividido em cinco categorias: o ensaio de corte simples, o ensaio de corte duplo, o ensaio de perfuração, o ensaio de corte em fenda e o ensaio composto chapa de aço ensaio de cisalhamento.

Determinação do provete de cisalhamento: O provete de cisalhamento é selecionado com base no método de ensaio de cisalhamento e na sua fixação correspondente.

Amostra cilíndrica: O diâmetro e o comprimento da amostra são seleccionados com base no dispositivo de fixação, sendo os diâmetros comuns 5, 10 ou 15 mm.

Amostra de placa perfurada: Quando não for possível criar uma amostra cilíndrica a partir de uma placa fina, pode ser utilizada uma amostra de cisalhamento por perfuração. A espessura da amostra de placa deve ser normalmente inferior a 5 mm.

Amostra de cisalhamento de peças reais: As peças reais, como rebites ou parafusos, também podem ser utilizadas como amostra de cisalhamento.

Configuração de teste:

O teste de cisalhamento à temperatura ambiente deve ser realizado em uma faixa de temperatura de 10 ℃ a 35 ℃.

Para várias amostras, selecionar o aparelho adequado. Durante a instalação, este deve estar alinhado com a linha central do indentador do equipamento de ensaio e não deve estar descentrado. A velocidade do ensaio de cisalhamento deve ser maior ou igual a 15mm/min, enquanto a velocidade do ensaio de cisalhamento a alta temperatura deve ser maior ou igual a 5mm/min.

Para o ensaio de cisalhamento a alta temperatura, o tempo de subida de temperatura não deve ser inferior a 1 hora e o tempo de retenção de calor deve ser entre 15-30 minutos.

Depois de cortar o provete, registar a força máxima de ensaio (F) durante o ensaio de cisalhamento.

Calcular a resistência ao cisalhamento (τb) em MPa utilizando a seguinte fórmula:

Resistência ao cisalhamento simples: τb=F/S0 (S0 - área da secção transversal original da amostra, mm2)

Dupla resistência ao cisalhamento: τb=F/2S0=2F/(πd2)(S0 - área da secção transversal original da amostra, mm2)

Dupla resistência ao cisalhamento: τb=F/(πd0t)(d0 - diâmetro de perfuração, mm2t - espessura da amostra, mm)

O ensaio de torção é um método utilizado para avaliar a resistência de um material a forças de torção ou binário. É um método fundamental para testar as propriedades mecânicas dos materiais.

O ensaio envolve a aplicação de um binário T a uma amostra, a medição do binário T e do ângulo de torção correspondente φ, e o traçado de uma curva de torção. A amostra é tipicamente torcida até à fratura, e as propriedades mecânicas de torção da material metálico são determinados a partir dos dados resultantes.

Em vários sectores, como a mecânica, o petróleo e a metalurgia, há muitos casos em que os componentes mecânicos são sujeitos a cargas de torção, como veios e molas.

Ccaraterística

O elevado coeficiente de flexibilidade da tensão em torção torna-a útil para medir a fragilidade dos materiais sob tensão. Por exemplo, isto pode ser aplicado ao estudo da plasticidade do aço para ferramentas temperado a baixa temperatura e temperado.

Num ensaio de torção, a deformação plástica do cilindro é consistente ao longo de todo o seu comprimento, e a secção e o comprimento de calibre do provete permanecem constantes sem qualquer fenómeno de estrangulamento durante a tensão estática.

O ensaio de torção é eficaz na diferenciação entre os modos de fratura normal e de corte nos materiais. Para materiais plásticos, a superfície de fratura é perpendicular ao eixo do espécime e apresenta uma superfície plana com traços de deformação plástica num padrão de redemoinho.

O ensaio de torção é sensível aos defeitos da superfície do metal, uma vez que revela a distribuição de tensões e deformações na secção transversal da amostra. Assim, pode ser utilizado para avaliar a qualidade da superfície de peças tratadas termicamente e os efeitos de vários processos de reforço da superfície.

No ensaio de torção, o provete é sujeito a uma elevada tensão de corte, o que o torna uma ferramenta útil para estudar a deformação plástica inicial não simultânea, como os efeitos secundários elásticos, a histerese elástica e o atrito interno.

O ensaio de torção pode ser utilizado para determinar todos os índices de propriedades mecânicas relacionados com a deformação por corte e a fratura de materiais plásticos e frágeis. Possui vantagens que não podem ser igualadas por outros métodos de ensaio de propriedades mecânicas.

Morfologia da fratura por torção

(a - fratura de corte, b - fratura normal, c - fratura em camadas)

A superfície de fratura do material plástico é perpendicular ao eixo da peça de teste e tem uma aparência plana com traços de deformação plástica em redemoinho, como se pode ver na Figura a. Este tipo de fratura é causado por tensão de cisalhamento.

Em contraste, a superfície de fratura do material frágil está inclinada a cerca de 45 graus em relação ao eixo da peça de teste e tem uma forma espiralada, como se mostra na Figura b.

Quando a resistência ao corte axial do material é mais fraca do que a sua resistência ao corte transversal, podem ocorrer fracturas em camadas ou em lascas de madeira durante a fratura por torção, como se mostra na Figura c.

Ao examinar as características da superfície da fratura, é possível determinar a causa da fratura e avaliar as forças relativas da resistência à torção e da resistência à tração (compressão) do material.

Durante o ensaio, à medida que o binário aumenta, as secções em ambas as extremidades do comprimento de medição do provete rodam continuamente uma em relação à outra, resultando num aumento do ângulo de torção.

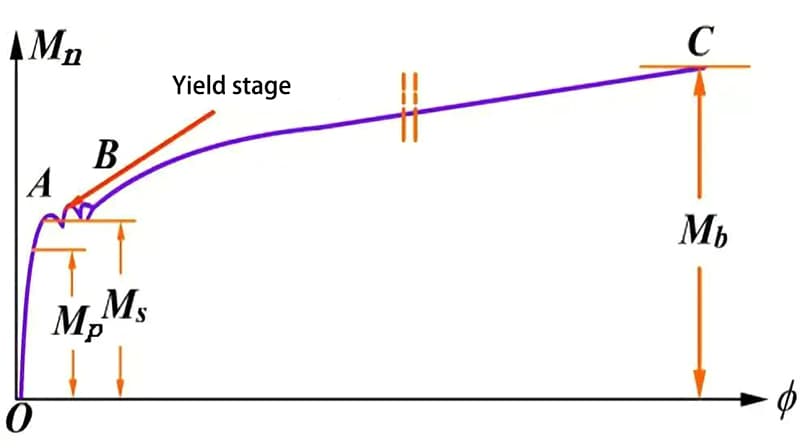

O dispositivo de desenho da máquina de teste pode ser utilizado para criar uma Curva Mn-φ (também conhecida como um diagrama de torção).

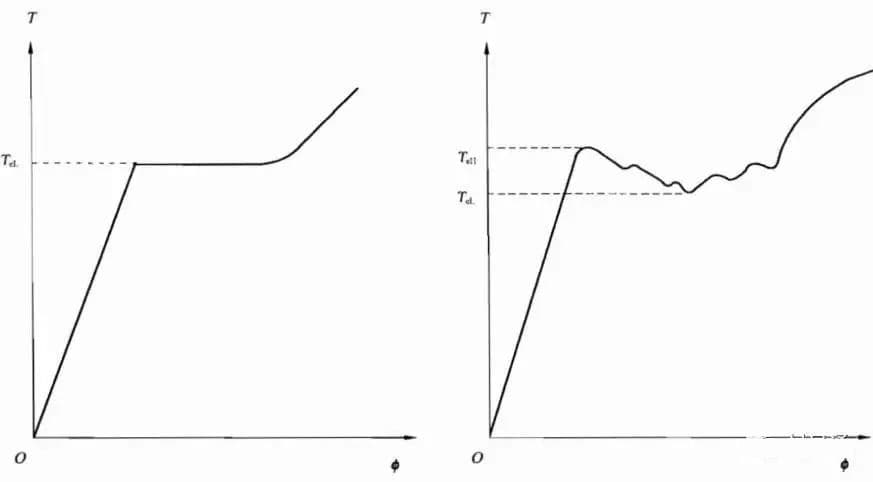

Com base nas propriedades únicas dos materiais, a curva de torção pode ser classificada em dois tipos típicos: aço com baixo teor de carbono e ferro fundido.

O diagrama de torção é comparável à curva tensão-deformação obtida a partir do ensaio de tração, uma vez que a forma do provete permanece inalterada durante a torção e a deformação é consistente ao longo de todo o processo.

Mesmo quando atinge a fase de deformação plástica, o binário continua a aumentar à medida que a deformação aumenta, até que o espécime acaba por se partir.

Curva de torção do aço macio

Fase elástica OA

No ponto D, quando a curva é atingida numa zona fraca do provete (onde o material é inconsistente ou tem defeitos), há um aumento significativo da deformação, uma diminuição acentuada da secção transversal efectiva e ocorre o estrangulamento.

Subsequentemente, a deformação axial do provete concentra-se principalmente no local do estrangulamento, e o provete acaba por se partir nesse ponto.

Quando o binário aplicado permanece dentro do intervalo elástico, a deformação é elástica e a curva Mn-φ aparece como uma linha reta.

O binário correspondente, Mp, é atingido quando a tensão de corte na borda atinge o limite de elasticidade de corte.

A tensão na secção é distribuída uniformemente e a tensão de corte mais elevada encontra-se na superfície, ou seja, τ max = Mn/Wn.

Estádio de rendimento AB

Quando o limite elástico é excedido, o espécime começa a ceder de forma gradual, começando na superfície e espalhando-se para o centro do círculo.

Como resultado, a curva Mn-φ começa a dobrar, a zona plástica na secção transversal expande-se em direção ao centro do círculo e a tensão na secção transversal torna-se não linear.

Quando todo o provete cedeu, aparece um patamar de cedência na curva Mn-φ.

O binário de cedência mínimo, tal como indicado pelo ponteiro ativo, é registado neste ponto como Ms.

Quando o binário aplicado permanece dentro do limite elástico, a deformação é elástica e a curva Mn-φ permanece uma linha reta.

Quando a tensão de cisalhamento na borda atinge o limite de elasticidade de cisalhamento, o torque correspondente é Mp.

A tensão na secção é distribuída linearmente e a tensão de corte na superfície é a maior. Ou seja, τ máximo= Mn/ Wn

tensão de cedência τs=(3/4)(Ms/Wn)

Fase de reforço BC

Uma vez ultrapassado o limite de elasticidade, a curva φ começa a subir novamente, indicando que o material recuperou a sua capacidade de resistir à deformação. Por outras palavras, o binário necessário para continuar a deformar o material deve continuar a aumentar.

O aço com baixo teor de carbono tem uma fase de reforço prolongada, mas não há necking antes de ocorrer a fratura.

Limite de resistência à torção τb=(3/4)(Mb/Wn)

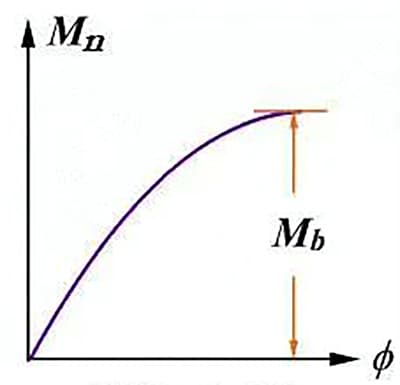

Curva de torção do ferro fundido

Quando o ferro fundido é sujeito a uma certa quantidade de carga, a curva Mn-φ desvia-se de uma linha reta até atingir o ponto de rutura. Isto indica que a deformação plástica do ferro fundido é mais pronunciada durante a torção do que durante a tensão.

O limite de resistência, referido como τb, é definido como a tensão de corte máxima no ponto de fratura do ferro fundido.

τb=(3/4)(Mb/Wn)

De acordo com as normas actuais, as amostras podem ser classificadas em dois tipos: cilíndricas e tubulares.

Aconselha-se a utilização de amostras cilíndricas com um diâmetro de 10 mm, distâncias de medição de 50 mm e 10 mm e comprimentos paralelos de 70 mm e 120 mm, respetivamente.

Se forem utilizados provetes de outros diâmetros, o seu comprimento paralelo deve ser igual ao comprimento do calibre mais o dobro do diâmetro.

O comprimento paralelo dos provetes tubulares deve ser igual ao comprimento do calibre mais o dobro do diâmetro exterior.

Máquina de ensaio de torção

São aceitáveis vários tipos de máquinas de ensaio de torção mecânicas ou electrónicas.

O erro relativo da indicação do binário da máquina de ensaio não deve exceder ±1%, e este facto deve ser verificado regularmente pelo departamento de metrologia.

Durante o ensaio, um dos dois mandris da máquina de ensaio deve poder deslocar-se livremente ao longo do eixo, sem aplicar uma força axial suplementar sobre a amostra, e ambos os mandris devem permanecer coaxiais.

A máquina de ensaio deve ser capaz de aplicar continuamente um binário à amostra, sem qualquer impacto ou vibração, e manter um binário constante durante 30 segundos.

Medidor de torção

São permitidos diferentes tipos de medidores de torção, incluindo os de tipo espelho, de tipo mostrador e de tipo eletrónico, para medir o ângulo de torção.

Sugere-se a utilização de medidores de torção do tipo eletrónico.

1-Amostra; 2 - Bloco de aperto fixo; 3 - Porca de ajuste; 4 - Bloco de aperto rotativo; 5 - Régua de comprimento do calibre; 6 - Mostrador digital

Condições de ensaio: O ensaio deve ser efectuado à temperatura ambiente, que se situa entre 10-35 ℃.

Velocidade de torção: A velocidade deve variar entre 3° e 30° por minuto antes da cedência e não deve exceder 720° por minuto após a cedência.

A alteração da velocidade não deve ter qualquer efeito.

(1) Determinação do módulo de cisalhamento

Método gráfico:

A curva binário-ângulo deve ser registada utilizando um método de registo automático.

O incremento de binário e o incremento de ângulo devem ser lidos a partir do segmento linear elástico da curva.

Método de carregamento passo a passo:

Dentro do intervalo da secção reta elástica, a amostra deve ser carregada com um mínimo de cinco binários iguais.

O binário e o ângulo de torção correspondente em cada fase devem ser registados. O incremento médio do ângulo de torção para cada fase deve ser calculado e o módulo de cisalhamento (G) deve ser calculado utilizando a fórmula do método gráfico.

(2) Determinação da resistência à torção não proporcional especificada

A curva de binário-ângulo de torção é registada utilizando um método de registo automático.

O eixo do ângulo de torção transversal do segmento de reta elástico na curva é prolongado até ao ponto O. O segmento OC é intercetado, e uma linha paralela CA é traçada a partir do segmento de reta elástico através do ponto C até ao ponto A. O binário correspondente ao ponto A é Tp.

Resistência à torção não proporcional especificada: τb=Tp/W

(3) Determinação da tensão de cedência superior e inferior

A medição deve ser efectuada utilizando o método do diagrama ou o método do ponteiro.

Durante o ensaio, será utilizado o método de registo automático para registar a curva de torção ou será observado diretamente o ponteiro do mostrador de binário da máquina de ensaio.

O binário de cedência superior é definido como o binário máximo antes da primeira queda, e o binário de cedência inferior é definido como o binário mínimo na fase de cedência, excluindo o efeito instantâneo inicial.

limite superior de elasticidade: τeH=TeH/W

Menor limite de elasticidade: τeL=TeL/W

(4) Determinação da resistência à torção

Aplicar um binário contínuo à amostra até esta se partir.

Registar o binário máximo da amostra antes de esta se torcer, quer a partir da curva de torção registada, quer a partir do indicador de binário da máquina de ensaio, e depois calcular a resistência à torção utilizando a fórmula adequada.

A resistência à torção é calculada da seguinte forma:

τm = Tm / W

Onde:

Demonstra que a fratura é o resultado de uma tensão de cisalhamento.

A evidência de deformação plástica convoluta pode ser observada na secção, o que é uma caraterística de uma fratura dúctil.

O limite de resistência no ponto de fratura é referido como τb.

É indicado que a fratura é causada pela tensão máxima de tração.

No entanto, a tensão de tração máxima quebra antes de a tensão de corte máxima atingir o seu limite de resistência, o que sugere que o ferro fundido tem uma resistência à tração mais fraca do que a sua resistência ao corte.

Durante a torção pura, a superfície do provete redondo sofre uma tensão de corte pura, e duas tensões principais, σ1 e σ3, são aplicadas à superfície da espiral em ângulos de ± 45º em relação ao eixo da haste e são iguais ao valor absoluto da tensão de corte máxima τmáximo.

Por conseguinte, o ângulo de fratura da amostra revela se o material está a sofrer tensão de tração ou de corte e a força da resistência à tração e ao corte do próprio material.

A superfície do provete redondo está no estado de tensão de corte pura durante a torção pura

A dureza refere-se à capacidade dos materiais sólidos para resistir à deformação local, incluindo a deformação plástica, a indentação e o risco, indicando a resistência do material a estas acções.

A dureza não é uma propriedade física simples, mas sim um indicador abrangente das propriedades mecânicas de um material, tais como a sua elasticidade, plasticidade, resistência e tenacidade.

Por exemplo, o ensaio de dureza por arranhões mede a resistência do metal à fissuração, enquanto o ensaio de dureza por indentação avalia a sua resistência à deformação.

Existe uma correlação entre os dados de dureza e outras propriedades mecânicas, como a resistência à tração, uma vez que ambas dureza e resistência à tração estão relacionados com a deformação plástica que ocorre durante a tensão.

O ensaio de dureza é o ensaio de propriedades mecânicas mais comummente utilizado, que pode ser dividido em duas categorias com base no tipo de tensão aplicada: indentação e arranhão.

No método de indentação, existem duas subcategorias baseadas na velocidade de aplicação da força: ensaio de força estática e ensaio de força dinâmica.

O método amplamente utilizado Dureza BrinellOs ensaios de dureza Rockwell e de dureza Vickers são exemplos de ensaios de força estática, enquanto os ensaios de dureza Shore, de dureza Leeb e de dureza Brinell por martelagem são exemplos de ensaios de força dinâmica.

Âmbito de aplicação dos métodos de medição da dureza

| Método de medição da dureza | Âmbito de aplicação |

| Ensaio de dureza Brinell | As peças com grãos grosseiros e estrutura irregular não devem ser utilizadas para produtos acabados. No ensaio de dureza de peças de ferro e aço, os indentadores de esferas de carboneto cimentado têm sido gradualmente utilizados para medir a dureza de peças recozidas, peças normalizadas, temperado e revenido peças, peças fundidas e peças forjadas. |

| Ensaio de dureza Rockwell | Inspeção da dureza do lote, dos produtos acabados e dos produtos semi-acabados. Não devem ser utilizadas peças com grãos grosseiros e estrutura irregular. Divide-se em três tipos: A, B e C. |

| Ensaio de dureza Rockwell da superfície | Testar a dureza de peças finas, peças pequenas e a dureza da superfície de peças com camada de endurecimento de espessura fina ou média. A escala N é geralmente utilizada no ensaio de dureza de peças de aço. |

| Ensaio de dureza Vickers | É utilizado principalmente para medir a dureza de peças pequenas e peças finas, bem como a dureza da superfície de peças com camada de endurecimento de espessura rasa ou média. |

| Ensaio de dureza Vickers com pequena carga | Testar a dureza de peças pequenas e peças finas, bem como a dureza da superfície de peças com uma camada de endurecimento pouco profunda. Medir o gradiente de dureza da superfície ou a profundidade da caixa endurecida das peças endurecidas por cementação. |

| Ensaio de dureza Micro Vickers | Testar a dureza de micropeças, peças extremamente finas ou microestruturas, e a dureza da superfície de peças com camadas de endurecimento extremas ou extremamente duras. |

| Ensaio de dureza Shore | É utilizado principalmente para a inspeção da dureza no local de peças de grandes dimensões, tais como rolos, superfícies de máquinas-ferramentas, construção pesada, etc. |

| Ensaio de dureza de limas de aço | Inspeção de dureza no local para peças com formas complexas e peças de grandes dimensões. Inspeção de dureza 100% de peças de lotes. A dureza da superfície inspeccionada não deve ser inferior a 40HRC. |

| Ensaio de dureza Knoop | Testar a dureza de micropeças, peças extremamente finas ou microestruturas, e a dureza da superfície de peças com camadas de endurecimento extremamente finas ou extremamente duras. |

| Ensaio de dureza Leeb | Inspeção da dureza no local para peças de grandes dimensões, peças de montagem, peças com formas complexas, etc. |

| Ensaio de dureza por ultra-sons | Inspeção da dureza no local para peças de grandes dimensões, peças de montagem, peças com formas complexas, peças finas, peças nitretadas, etc. |

| Ensaio de dureza Brinell por golpe de martelo | Inspeção da dureza no local de grandes peças e matérias-primas normalizadas, recozidas ou temperadas e revenidas. |

A dureza Shore é também conhecida como o método de ressalto e pode ser dividida em três categorias: indentação, ressalto elástico e arranhão.

Os valores de dureza do mesmo tipo podem ser convertidos, mas apenas para o mesmo material, quando se comparam valores de dureza obtidos por métodos diferentes.

Características do ensaio de dureza

O método experimental é simples e não requer o processamento de amostras.

Os danos causados à superfície são mínimos e enquadram-se na categoria de deteção "não destrutiva" ou de microdanos.

Existe uma correlação entre a dureza e outros índices de desempenho mecânico sob carga estática. Por exemplo, o valor da resistência pode ser estimado a partir da medição da dureza.

O intervalo de medição pode variar de vários grãos a um único grão ou mesmo a vários átomos utilizando um NanoIndenter.

Dureza Brinell (HB): Uma unidade de medida da resistência de um material à deformação por indentação permanente causada pela aplicação de uma força de teste através de um carboneto cimentado indentador de esferas.

Dureza Knoop (HK): Uma unidade de medida da resistência de um material à deformação por indentação permanente causada pela aplicação de uma força de teste através de um indentador de cone de diamante.

Dureza Shore (HS): Refere-se à dureza expressa como a altura de recuo medida de um pino de percussão (um pequeno cone com uma ponta de broca de diamante) quando cai na superfície do material testado a partir de uma altura definida utilizando o método de ressalto elástico.

Dureza Rockwell (HR): Uma unidade de medida da resistência de um material à deformação por indentação permanente causada pela aplicação de uma força de teste através de um indentador de carboneto cimentado ou de cone de diamante, correspondente a uma escala específica.

Dureza Vickers (HV): Uma unidade de medida da resistência de um material à deformação por indentação permanente causada pela aplicação de uma força de teste através de um indentador de pirâmide de diamante.

Dureza Leeb (HL): Refere-se ao valor de dureza calculado como o rácio entre a velocidade de ressalto e a velocidade de impacto de um punção a 1 mm da superfície da amostra quando um corpo de impacto de qualidade especificada impacta a superfície da amostra a uma velocidade definida sob força elástica.

Bloco padrão: Utilizado para a inspeção indireta de aparelhos de teste de dureza por indentação, possui materiais de bloco padrão com valores de indentação qualificados.

A dureza de um metal é proporcional à sua resistência à tração, como expresso pela equação: σb = kHB, onde k é o coeficiente proporcional. Os valores de k para diferentes materiais metálicos variam.

Depois de sofrer um tratamento térmico, a dureza e a resistência de um metal podem mudar, mas o seu valor k permanece praticamente inalterado. No entanto, o valor k deixa de ser constante depois de um metal sofrer uma deformação a frio.

O valor k para o aço é de aproximadamente 3,3. É importante obter dados precisos sobre a resistência através de medições directas.

Princípio: A dureza de um material é determinada utilizando um indentador com um diâmetro específico para aplicar uma força de ensaio na superfície a ser medida. O diâmetro da indentação na superfície do material é então medido após a descarga durante um período de tempo especificado, e o valor da dureza é calculado.

Travessão: O indentador utilizado para esta medição é uma esfera de aço endurecido ou um liga de aço bola.

O ensaio de dureza Brinell é composto por três elementos: carga, diâmetro do indentador e tempo de retenção.

A representação da dureza Brinell é representada da seguinte forma: 120HBS10/1000/30.

O valor da dureza Brinell é expresso em quilogramas-força/mm2 (N/mm2);

O valor máximo possível para a dureza Brinell é HB650, e qualquer valor superior a este não é considerado válido.

Vantagens:

Desvantagens:

Princípio: A superfície do material é testada quanto à dureza pressionando um cone de diamante ou um indentador de esferas de aço temperado sob uma pressão de ensaio F.

Após um período de tempo especificado, a força de ensaio principal é removida e a força de ensaio inicial é mantida. O valor de dureza é então calculado utilizando o incremento de profundidade de indentação residual.

Na medição efectiva, o valor da dureza Rockwell pode ser facilmente lido no mostrador da máquina de ensaio.

Nota: O ensaio de dureza Rockwell requer uma grande carga, pelo que não é adequado para medir amostras extremamente finas ou camadas endurecidas à superfície. Nestes casos, recomenda-se a medição da dureza Rockwell de superfície.

Vantagens:

Desvantagens:

Indentador: O ensaio utiliza um cone de diamante com um ângulo de vértice de 120° ou uma esfera de aço temperado com um diâmetro de 1,588 mm.

1-1: A posição do indentador com a carga inicial aplicada.

2-2: A posição do indentador após a adição da carga inicial e da carga principal.

3-3: A posição do aríete após a remoção da carga principal.

he: A recuperação elástica do material após a remoção da carga principal.

Escalas de dureza

| Escala | Indentador | Carga (kg) | Objetivo |

| A | diamante | 60 | HRA: menos pressão e danos no ensaio de dureza de ligas superduras e chapas de aço finas que penetram na camada superficial rígida |

| B | Bola de 1/16 pés | 100 | HRB: aço inoxidável macio, metais não ferrosos |

| C | diamante | 150 | HRC: carboneto de tungsténio e aço endurecido pelo tempo |

| D | diamante | 100 | HRD: Peças endurecidas à superfície |

| E | Bola de 1/8 de polegada | 100 | HRE: ferro fundido, liga de alumínio, liga de magnésio, rolamento e ouro |

| F | Esfera de 1/16 polegadas | 60 | HRF: Prenda fria chapa metálica aço, aço recozido, latão |

| G | Esfera de 1/16 polegadas | 150 | HRG: bronze fosforoso, revestimento de cobre, liga de duralumínio |

| H | Bola de 1/8 de polegada | 60 | HRH: alumínio, zinco, chumbo |

| K | Bola de 1/8 de polegada | 150 | HRK: Rolamento e ouro |

Representação da dureza Rockwell: 70HR30TW

Equipamento de ensaio de dureza Rockwell

Princípio: O indentador é pressionado na superfície da amostra sob uma força de teste estática. Depois de o manter durante um determinado período de tempo, a força de teste é removida, deixando uma indentação quadrada e cónica na superfície da amostra.

Cálculo da área de indentação: A dureza Vickers é calculada dividindo a força de ensaio pela área da superfície de indentação.

indentador - material diamantado, pirâmide quadrada, ângulo de face de 136°

O método de ensaio de dureza Vickers oferece a vantagem de poder selecionar arbitrariamente a força de ensaio para materiais com dureza uniforme, uma vez que o valor de dureza permanece inalterado. Um cone com um ângulo de face de 136° é escolhido para consistência em comparação com as indicações de dureza Brinell.

Método de representação: O valor da dureza é representado pelo número à frente de "HV" e o valor da força de ensaio é representado pelo número a seguir a "HV".

O tempo de espera padrão para o ensaio é de 10 a 15 segundos. Se o tempo de espera se desviar deste intervalo, deve ser assinalado.

Por exemplo, "600HV30" indica que o valor de dureza obtido utilizando uma força de ensaio de 30 kgf e mantendo-a durante 10 a 15 segundos é de 600.

"600HV30/20" indica que o valor de dureza obtido utilizando uma força de ensaio de 30 kgf e mantendo-a durante 20 segundos é 600.

Âmbito de aplicação: Os testes de dureza Vickers podem ser aplicados para medir a dureza dos metaisincluindo ensaios de dureza Vickers de baixa carga e ensaios de dureza micro Vickers, dependendo do tamanho da força de ensaio.

Ensaio de dureza Vickers: Este ensaio é capaz de medir a dureza de todos os metais, excluindo amostras com camadas muito pequenas e finas.

Ensaio de dureza Vickers de baixa carga: Este ensaio é ideal para medir a dureza superficial de camadas de reforço de superfícies de aço, camadas superficiais de tratamento térmico químico, camadas de infiltração, camadas de transição, etc.

Ensaio de dureza Micro Vickers: Para além de testar a dureza dos produtos, este método de ensaio é amplamente utilizado na metalografia e na investigação de materiais.

Vantagens:

Desvantagens:

Os ensaios de microdureza envolvem a aplicação de uma carga inferior a 0,2 kgf e dividem-se em ensaios de dureza Micro Vickers e Micro Knoop.

Estes ensaios podem medir com precisão a dureza de materiais frágeis como a cerâmica, o vidro e a ágata com elevada sensibilidade e são ideais para avaliar o grau de endurecimento por trabalho de fios finos.

indentação com o indentador Vickers (esquerda), indentação com o indentador Knoop (direita)

Aplicação de microdureza

(1) Investigação sobre Materiais metálicos e Metalografia:

Materiais metálicos A investigação em metalografia e metalografia utiliza ensaios de microdureza para determinar a dureza de diferentes fases em metais e ligas, analisar o seu impacto nas propriedades da liga e fornecer uma base para uma conceção adequada da liga.

(2) Estudo das propriedades da camada de superfície metálica:

São efectuados estudos sobre as propriedades das camadas de difusão, tais como camadas cementadas, camadas nitretadas e camadas de difusão metálica, bem como investigação sobre as propriedades das camadas endurecidas à superfície. Por exemplo, a superfície do metal é influenciada pelo processamento mecânico e térmico.

(3) Estudo da não homogeneidade dos grãos:

É também efectuada investigação sobre a não homogeneidade dos grãos.

(4) Medição da dureza de produtos metálicos muito finos:

Por último, o ensaio de microdureza é utilizado para medir a dureza de produtos metálicos extremamente finos.

No método de ensaio de dureza Shore, um punção de diamante com uma forma específica é largado de uma altura fixa h0 sobre a superfície da amostra. O punção salta então até uma certa altura h.

O valor da dureza Shore é calculado com base no rácio de h para h0uma vez que a dureza do material é proporcional à altura do ressalto.

Note-se que a dureza Shore é um método de ensaio de força dinâmica, diferente dos três métodos de indentação estática anteriores.

Requisitos de amostragem:

Para que a amostra possa ser testada, devem ser cumpridos os seguintes requisitos

Método de representação:

O valor da dureza é representado da seguinte forma:

Vantagens:

Desvantagens: