E se a chave para criar o pó metálico perfeito estivesse nos métodos utilizados para o produzir? Este artigo analisa várias técnicas de preparação de pós metálicos, desde a redução e eletrólise até à atomização e pulverização mecânica. Os leitores descobrirão como estes métodos afectam a qualidade e as características dos pós metálicos, essenciais para aplicações em metalurgia, eletrónica e outras. No final, compreenderá os princípios subjacentes a estes métodos e a forma como estes moldam o futuro da tecnologia de pós metálicos.

A preparação de pós metálicos e dos seus compostos desenvolveu numerosos métodos, tendo sido estabelecidas várias classificações para estes métodos.

De acordo com o estado da matéria-prima, os métodos podem ser divididos em métodos sólidos, líquidos e gasosos; com base no estado dos reagentes, podem ser classificados em métodos húmidos e secos; e de acordo com o princípio de produção, podem ser divididos em métodos físico-químicos e mecânicos.

Geralmente, nos métodos físico-químicos, os mais importantes são a redução, a combinação de redução e a eletrólise, enquanto nos métodos mecânicos, a atomização e a moagem mecânica são os mais proeminentes.

A escolha do método de produção de pó metálico depende da matéria-prima, do tipo de pó, dos requisitos de desempenho do material em pó e da eficiência da produção de pó.

À medida que a aplicação de produtos de metalurgia do pó se torna cada vez mais generalizada, os requisitos para o tamanho, forma e desempenho das partículas de pó estão a tornar-se cada vez mais elevados.

Por conseguinte, a tecnologia de preparação de pós está em constante evolução e inovação para satisfazer os requisitos de tamanho e desempenho das partículas.

2.1.1 Método de redução

A redução de óxidos e sais metálicos é um método muito utilizado para a preparação de pós. O carbono sólido pode ser utilizado para reduzir o ferro e o pó de tungsténio, enquanto o hidrogénio ou o amoníaco decomposto são utilizados para produzir pós de tungsténio, molibdénio, ferro, cobre, cobalto e níquel.

O pó de ferro também pode ser produzido utilizando gás natural convertido e gás de carvão. O sódio, o cálcio, o magnésio e outros metais podem atuar como agentes redutores para produzir tântalo e nióbio, titâniozircónio, tório, urânio e outros pós de metais raros.

O princípio básico deste método de redução é que a afinidade do agente redutor utilizado para o oxigénio é maior do que a do metal no óxido ou sal, permitindo assim a redução do metal através da captura do oxigénio no óxido ou sal metálico.

Uma vez que diferentes elementos metálicos reagem de forma diferente com o oxigénio, a estabilidade dos óxidos resultantes também varia. O grau de estabilidade do óxido pode ser caracterizado pelo tamanho do ΔG durante o processo de oxidação. Quanto menor for o valor de ΔG durante a reação, maior é a estabilidade do óxido, indicando uma maior afinidade pelo oxigénio.

As vantagens deste método incluem a sua simplicidade, fácil controlo dos parâmetros do processo, elevada eficiência de produção e baixo custo, tornando-o adequado para a produção industrial.

No entanto, só é aplicável a materiais metálicos que reagem facilmente com o hidrogénio e se tornam frágeis e propensos à fratura após a absorção de hidrogénio.

2.1.2 Método de redução térmica de metais e método de combinação de redução

A redução térmica de metais envolve a redução de matérias-primas que podem ser sólidas, gasosas ou mesmo sais fundidos, sendo que os dois últimos têm as características de redução em fase gasosa e precipitação em fase líquida.

As aplicações industriais comuns do método de redução térmica de metais incluem a utilização de cálcio para reduzir TiO2, ThO2, UO2, e outros; magnésio para reduzir TiCl4, ZrCl4, TaCl5, e outros; sódio para reduzir TiCl4, ZrCl4, K2ZrF6, K2TaF7, e outros; e hidreto de cálcio (CaH2) para co-reduzir óxido de crómio e óxido de níquel para a produção de pó de aço inoxidável de níquel-crómio.

O método de redução e combinação refere-se ao processo de obtenção de carbonetos e boretos através da reação de carbono, carboneto de boro, silício, azoto e óxidos de metais refractários.

2.1.3 Método de eletrólise

O método de eletrólise envolve a deposição de pó metálico no cátodo através da eletrólise de sais fundidos ou das suas soluções aquosas. Quase todos os pós metálicos podem ser produzidos por eletrólise, sendo os pós de cobre, prata e estanho particularmente adequados.

A eletrólise pode ainda ser dividida em eletrólise de solução aquosa, eletrólise de eletrólito orgânico, eletrólise de sal fundido e eletrólise de cátodo de metal líquido.

A vantagem deste método é que produz pó metálico com elevada pureza, normalmente com uma pureza de 99,7% ou superior para pós de um único elemento. Além disso, a eletrólise pode controlar com precisão o tamanho das partículas, permitindo a produção de pós ultrafinos.

No entanto, o método de eletrólise consome uma grande quantidade de eletricidade, o que resulta em custos de produção de pó mais elevados. A eletrólise aquosa pode produzir pós de Cu, Ni, Fe, Ag, Sn, Fe-Ni e outros metais (ligas), enquanto a eletrólise de sal fundido pode produzir pós de Zr, Ta, Ti, Nb e outros metais.

2.1.4 Método da hidroxila

Certos metais (como o ferro, o níquel, etc.) são sintetizados com monóxido de carbono para formar compostos carbonílicos metálicos, que são depois decompostos termicamente em pó metálico e monóxido de carbono.

O pó resultante é extremamente fino e puro, mas o processo é dispendioso. Industrialmente, é utilizado principalmente para produzir pós finos e ultrafinos de níquel e ferro, bem como pós de ligas de Fe-Ni, Fe-Co, Ni-Co e outros.

2.1.5 Método de deslocamento químico

O método de deslocamento químico baseia-se na reatividade dos metais, em que um metal mais reativo desloca um metal menos ativo da sua solução salina, produzindo um metal (partículas de pó metálico) que é posteriormente refinado utilizando outros métodos.

Este método é utilizado principalmente na preparação de pós de metais menos activos como o Cu, Ag, Au.

2.2.1 Método de atomização

O método de atomização é um método mecânico de fabrico de pó, que envolve a pulverização direta de metal líquido ou liga para produzir pó. É amplamente aplicado e fica atrás apenas do método de redução em escala.

Também conhecido como método de pulverização, pode ser utilizado para produzir pós de metais como chumbo, estanho, alumínio, cobre, níquel e ferro. Também pode ser utilizado na produção de pós de ligas como bronze, latão, aço carbono e liga de aço.

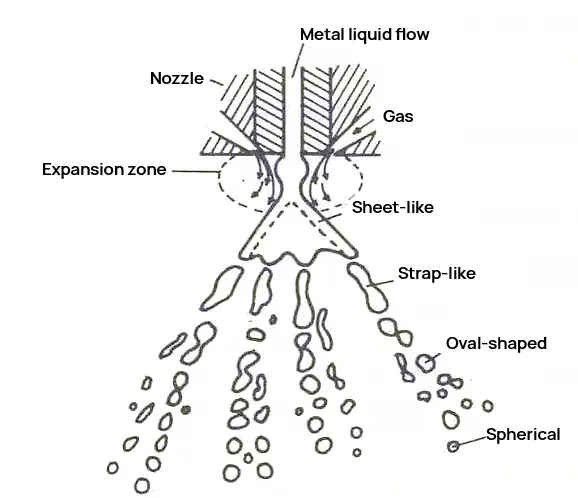

A atomização geralmente envolve o uso de gás de alta pressão, líquido de alta pressão ou lâminas rotativas de alta velocidade para quebrar metal ou liga fundida a alta temperatura e alta pressão em gotículas minúsculas. Estas gotículas condensam-se então dentro de um coletor para formar pó metálico ultrafino, um processo que não envolve alterações químicas.

A atomização é um dos principais métodos de produção de pós de metais e ligas. Existem muitos métodos de atomização, tais como atomização de fluxo duplo, atomização centrífuga, atomização em várias fases, tecnologia de atomização ultra-sónica, tecnologia de atomização fortemente acoplada, atomização de gás de alta pressão, atomização de fluxo laminar, atomização ultra-sónica fortemente acoplada e atomização de gás quente.

O pó atomizado tem vantagens como um elevado grau de esfericidade, granularidade do pó controlável, baixo teor de oxigénio, baixo custo de produção e adaptabilidade à produção de vários pós metálicos.

Tornou-se a principal direção de desenvolvimento para a tecnologia de preparação de pós de alto desempenho e de ligas especiais. No entanto, a atomização tem desvantagens como a baixa eficiência de produção, uma baixa taxa de rendimento de pó ultrafino e um consumo de energia relativamente elevado.

2.2.2 Método de pulverização mecânica

A pulverização mecânica de metais sólidos é um método distinto para a produção de pó, intimamente associado ao estado final da deformação sólida e à formação e extensão de fissuras durante a pulverização.

Além disso, é um processo complementar indispensável para alguns métodos de produção de pó, como a trituração de precipitados catódicos frágeis produzidos electroliticamente ou a trituração de pedaços de metal tipo esponja produzidos por redução. Por conseguinte, o método de pulverização mecânica ocupa uma posição significativa na produção de pó.

O método de pulverização varia de acordo com a natureza dos materiais e o grau de pulverização necessário.

Dependendo do modo de aplicação da força externa, a pulverização do material ocorre geralmente através de compressão, impacto, trituração e divisão focalizada. Os princípios operacionais de vários equipamentos de pulverização baseiam-se nestes métodos.

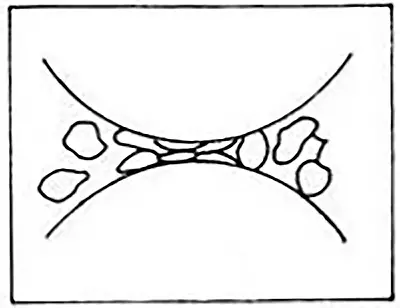

Entre estas, a moagem de bolas envolve principalmente bolas rolantes e bolas vibratórias métodos de moagem. Este método utiliza o mecanismo em que as partículas de metal se decompõem em substâncias mais finas devido à deformação a diferentes taxas de deformação.

As suas vantagens incluem baixa seletividade em relação aos materiais, funcionamento contínuo, elevada eficiência de produção e é adequado para moagem a seco e húmida, facilitando a preparação de vários pós de metais e ligas. A desvantagem é que a classificação é relativamente difícil durante o processo de preparação do pó.

2.2.3 Método de trituração

O método de moagem consiste em dirigir gás comprimido através de um bocal especializado para a área de moagem, fazendo com que os materiais dentro desta zona colidam e se transformem em pó.

O fluxo de ar expandido sobe juntamente com os materiais para a zona de classificação, onde um classificador do tipo turbina separa os materiais que atingiram a granularidade desejada.

O restante pó grosso regressa à área de trituração para continuar a ser triturado até atingir a granularidade necessária para a separação. O método de moagem, sendo um processo seco, elimina a necessidade de desidratação do material e de operações de secagem.

O produto resultante é de elevada pureza, grande atividade e boa dispersibilidade, com granularidade fina e uma gama de distribuição estreita. As partículas têm superfícies lisas e são amplamente aplicadas em indústrias como a de não metais, matérias-primas químicas, pigmentos, abrasivos, produtos farmacêuticos para a saúde e outros para trituração ultrafina.

No entanto, o método de moagem tem alguns inconvenientes, como os elevados custos de fabrico do equipamento e, no processo de produção de pó metálico, é necessário um fornecimento contínuo de gás inerte ou de azoto como fonte de gás comprimido, o que leva a um consumo substancial de gás.

Assim, só é adequado para processos de trituração e pulverização de metais e ligas frágeis.

Com o avanço da tecnologia, os pós metálicos têm sido desenvolvidos e aplicados em domínios como a metalurgia, a engenharia química, a eletrónica, os materiais magnéticos, a cerâmica fina e os sensores, apresentando perspectivas de aplicação promissoras.

Os pós metálicos estão a tender para uma maior pureza e um desenvolvimento superfino (nano). Embora existam vários métodos para preparar pós metálicos ultrafinos, cada método tem as suas limitações e há muitos problemas que precisam de ser resolvidos e aperfeiçoados.

Atualmente, os métodos mais utilizados para a produção de pós metálicos são a redução, a eletrólise e a atomização.

Além disso, as melhorias nos processos de produção tradicionais conduziram a muitas novas técnicas e métodos de produção, tais como a atomização por ultra-sons, a atomização por disco rotativo, a atomização por rolo duplo e triplo, a atomização em várias fases, o processo de elétrodo rotativo de plasma e o método de arco elétrico.

Entre os métodos de produção de pós metálicos, embora muitos tenham sido postos em prática, continuam a existir dois problemas principais: a escala é pequena e o custo de produção é elevado.

Para promover o desenvolvimento e a aplicação de materiais em pó metálico, é necessário fazer uma utilização abrangente de diferentes métodos, para potenciar os seus pontos fortes e compensar os seus pontos fracos, e desenvolver processos que produzam maiores volumes de produção e custos mais baixos.