Já alguma vez pensou na forma como os intrincados processos subjacentes ao fabrico de chapas metálicas dão forma aos nossos produtos do dia a dia? Este artigo aborda técnicas essenciais como a dobragem, o corte e a soldadura, revelando os métodos e princípios que garantem a qualidade e a eficiência no fabrico. Ao compreender estes processos, obterá informações sobre como otimizar a produção e reduzir os erros, melhorando assim as suas competências técnicas e os resultados dos projectos. Explore o fascinante mundo do fabrico de chapas metálicas e descubra como o domínio destas técnicas pode revolucionar a sua abordagem à engenharia.

As técnicas utilizadas no fabrico de peças de chapa metálica têm as suas características únicas.

O estudo e a compreensão destas técnicas podem melhorar as competências dos técnicos no fabrico de chapas metálicas, conduzindo à conceção de processos e planos de fabrico mais optimizados.

Tendo em conta as limitações do equipamento existente e a estrutura do produto, é importante otimizar a estrutura do ponto de vista do processo. A principal responsabilidade de um chapa metálica O objetivo do tecnólogo é desenvolver o método de processo mais eficiente, tendo em conta a eficiência da produção e a coordenação flexível.

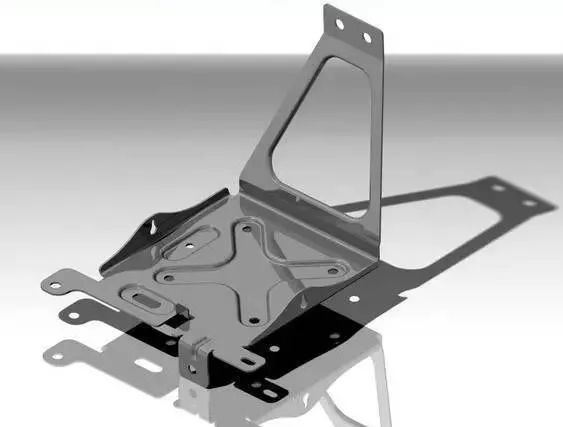

As peças de chapa metálica possuem características únicas, como o facto de serem finas e fáceis de moldar em várias formas.

Com a utilização de soldadura, montagem e rebitagem, torna-se possível criar componentes multi-estruturados.

No entanto, estas mesmas características também podem resultar em deformações durante o fabrico, como a flexão, a torção e as deformações côncavas ou convexas, que podem afetar o tamanho ou a forma do componente e causar problemas de qualidade.

O processo de produção de peças de chapa metálica tem o seu próprio conjunto de princípios, que permitem flexibilidade no ajuste da sequência de fabrico com base no equipamento e mão de obra disponíveis. Ao selecionar o processo tecnológicoNo entanto, é possível prevenir e resolver eficazmente este tipo de problemas.

O desenvolvimento de uma via tecnológica deve ter em conta tanto a forma do produto como o equipamento de transformação existente na empresa, de modo a satisfazer os requisitos de qualidade do produto e a obter o máximo benefício económico.

Os princípios gerais para a criação de uma técnica de fabrico são os seguintes:

⑴ Cumprir os requisitos de qualidade do produto

⑵ A técnica de fabrico é economicamente viável

⑶ Fornecer otimização para processos subsequentes

⑷ Processamento conveniente

O pessoal técnico deve ter em conta a qualidade do produto, tanto do ponto de vista funcional como estético, bem como o seu conhecimento das capacidades de processamento do equipamento.

Ao preparar uma técnica, é importante considerar o erro global de integração da máquina, otimizar os métodos de processamento do produto para reduzir as dificuldades e estabelecer uma rota tecnológica relativamente estável para a produção em lote.

A coordenação do erro acumulado é um reflexo abrangente da tolerância acumulada do produto, sendo necessário atribuir as tolerâncias correspondentes durante a análise do processo para garantir que o erro acumulado se encontra dentro de um intervalo aceitável.

Por exemplo, o armário de controlo elétrico AC é um produto típico que requer uma consideração cuidadosa da coordenação de erros cumulativos.

O armário de controlo elétrico AC pode ser transformado num armário do tipo montagem ou num armário de soldadura.

A montagem do armário de montagem é comum e consiste normalmente numa estrutura superior, numa estrutura inferior, numa coluna vertical, numa porta frontal, numa porta traseira e numa porta lateral (placa).

Se estes componentes forem bem fabricados, isso garantirá a qualidade do armário.

Normalmente, os clientes têm determinados requisitos para o tamanho global do armário após a montagem, sendo que o erro de tamanho das dimensões diagonais X1 e X2, X3 e X4 deve ser inferior a 2 mm.

Com base nas condições de instalação, os clientes têm controlo sobre a largura do L3, mas não existe um requisito rigoroso para a altura e espessura. Isto deve-se ao facto de o design do armário do cliente utilizar frequentemente a forma do corpo para determinar a dimensão necessária, sem considerar a espessura da película de revestimento, o que pode causar erros de dimensão nas dimensões do armário após a pulverização e a montagem.

Por conseguinte, é necessário ajustar a quantidade de pulverização e cobertura em cada componente para satisfazer a largura de L3, assegurando simultaneamente as dimensões L1 e L2.

Normalmente, a estrutura superior, a estrutura inferior e a coluna são ajustadas de acordo com os requisitos, com diferentes ajustes para diferentes conjuntos.

A porta da frente e a porta lateral são normalmente embutidas durante a instalação no lintel superior e inferior da porta, fazendo com que as dimensões do contorno tenham geralmente um desvio negativo.

A margem de revestimento deve ser ajustada em conformidade com o tipo de pulverização. Tendo em conta a folga de montagem e outros factores, a margem de pulverização deve ser reajustada para controlar o desvio em tamanho (para a prancha da porta, deve ser deixada uma margem de camada de revestimento de 0,5 a 1 mm depois de ter em conta o desvio negativo).

A otimização do método de processamento envolve o ajuste da sequência de processamento ou a melhoria do processo, o que pode ser demonstrado através de um exemplo simples.

Se um painel de porta necessitar de expansão, tanto a qualidade como o tempo podem ser considerados no processamento de uma única peça.

O processo de fabrico típico é o seguinte:

Corte por cisalhamento → Forma de punção e furo interior → Dobragem por travão de prensa → Cantos de soldadura

Este processo poupa tempo e esforço, mas, na produção em massa, aumenta o desgaste da ferramenta de corte e aumenta consideravelmente os custos de manutenção da máquina. Além disso, um pequeno erro de programação pode causar danos irreparáveis.

Uma vez que a área moldada deste tipo de porta é utilizada para instalar o puxador da porta, uma solução comummente adoptada para a produção em massa destes painéis de porta é:

Corte por tesoura (corte separado para o batente de três portas) → Perfuração do orifício interior → Entalhe dos cantos → Dobragem por prensa dobradeira → Soldadura dos cantos e do batente de três portas

Este processo melhorado não só poupa em matérias-primas e custos de manutenção do equipamento, como também reduz significativamente a taxa de erro na programação.

A estabilidade da escolha da rota do processo deve estar alinhada com o lote de produção, uma vez que a escolha das rotas do processo pode variar com base em alterações na produção. A fase de desenvolvimento centra-se na validação da estrutura global do produto e no processamento atempado, sendo menos sensível a custo de fabricoenquanto a produção de pequenos lotes se concentra na validação do processo, na otimização de estruturas individuais e na preparação de uma quantidade moderada de moldes.

Para a produção de pequenos lotes, o custo é a principal prioridade e o processo é optimizado tanto quanto possível para poupar custos.

Por exemplo, considere o suporte para pequenos ângulos:

TécnicaⅠ: Corte por tesoura → Dobra por prensa dobradeira → Puncionamento e rosqueamento para marcações

TécnicaⅡ: Corte por tesoura (os itens podem ser fundidos) → Perfuração do fundo → Corte em peças individuais → Dobra por prensa dobradeira → Rosqueamento

TécnicaⅢ: Fazer um molde para fabrico

Depois de comparar estas três vias tecnológicas, verifica-se que as três opções satisfazem efetivamente as necessidades dos clientes, mas cada uma tem os seus pontos fortes.

TécnicaⅠ

Requer muita mão de obra e é moroso (devido à perfuração e à batida das marcações), levando a perdas significativas no processo. Só é adequado para o fabrico de um único produto e não é recomendado para a produção em massa.

TécnicaⅡ

Utiliza mais máquinas-ferramentas, é mais rápido e pode produzir várias peças de uma só vez. É adequado para a produção de lotes médios a pequenos, mas o processo de corte pode causar pequenas deslocações nos orifícios.

TécnicaⅢ

É adequado para a produção em massa, uma vez que se baseia na utilização de um molde adequado, poupando tempo e esforço.

A escolha da técnica de fabrico está intimamente ligada ao impacto da perda de processamento e da produção em lotes, e deve ser feita com base numa consideração abrangente de vários factores. A escolha do plano de fabrico adequado é especialmente importante tendo em conta as diferentes condições de produção.

A tecnologia de processamento de peças de chapa metálica é uma questão complexa.

Esta publicação apresenta uma breve panorâmica dos princípios básicos da criação de uma técnica de fabrico para peças de chapa metálica em geral, com o objetivo de identificar o método básico para a criação de uma técnica de fabrico.

Em conclusão, como engenheiros, é importante adotar uma abordagem consciente dos custos, considerar os custos ao longo de todo o processo e ver a configuração do processo de uma perspetiva abrangente e global.