Já alguma vez se interrogou sobre o fascinante mundo da estampagem de metais? Nesta publicação do blogue, vamos embarcar numa viagem emocionante para explorar os meandros deste processo de fabrico essencial. Como engenheiro mecânico experiente, vou guiá-lo através dos conceitos-chave, partilhando ideias valiosas e exemplos do mundo real. Prepare-se para descobrir como a estampagem de metais molda o nosso quotidiano e conheça os segredos por detrás da sua notável eficiência e versatilidade.

A estampagem de metais é um processo de fabrico de grande volume que transforma chapas metálicas planas em formas específicas utilizando forças mecânicas. Esta técnica versátil é crucial em várias indústrias, incluindo a automóvel, a aeroespacial, a eletrónica e a produção de bens de consumo. O processo envolve vários componentes e fases fundamentais:

O que é a estampagem?

A estampagem, também conhecida como prensagem, é um processo de fabrico em que chapas planas de metal ou materiais não metálicos são moldados em formas específicas utilizando ferramentas e equipamento especializados. Este processo ocorre normalmente à temperatura ambiente, o que o distingue como uma técnica de conformação a frio. A definição de estampagem pode ser articulada da seguinte forma:

À temperatura ambiente, uma chapa metálica (ou não metálica) é sujeita a uma força controlada utilizando um prensa de estampagem e um molde concebido com precisão. Esta ação induz a separação do material ou a deformação plástica, resultando em componentes com formas, dimensões e propriedades mecânicas pré-determinadas.

Os principais aspectos do processo de estampagem incluem:

Temperatura: A estampagem é predominantemente efectuada à temperatura ambiente, o que a classifica como um processo de trabalho a frio. Este facto elimina a necessidade de aquecimento, melhorando a eficiência energética e o manuseamento de materiais.

Matéria-prima: A principal peça de trabalho na estampagem é o material em folha, normalmente metal, o que lhe valeu o termo alternativo "estampagem de chapa metálica". Os materiais comuns incluem o aço, o alumínio, o latão e várias ligas.

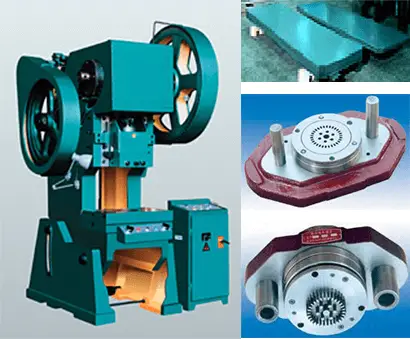

Equipamento e ferramentas: A estampagem requer três componentes essenciais:

Mecanismo de deformação: A estampagem baseia-se na deformação plástica, em que o material é sujeito a tensão para além do seu ponto de escoamento, mas abaixo da sua resistência à tração final. Isto permite uma alteração permanente da forma sem falha do material.

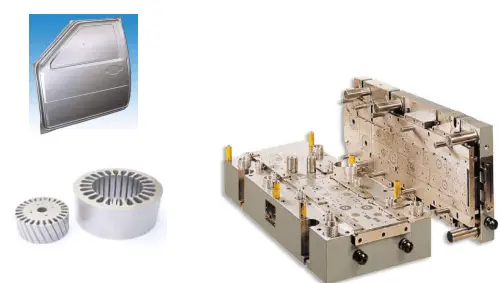

Versatilidade: A estampagem pode produzir uma vasta gama de peças, desde simples anilhas planas a complexos painéis de carroçaria automóvel, através de várias operações, tais como corte, perfuração, dobragem e estampagem profunda.

Eficiência de produção: A estampagem é particularmente adequada para a produção de grandes volumes, oferecendo tempos de ciclo rápidos e uma qualidade consistente das peças, quando corretamente equipada e operada.

Características e aplicações da estampagem de metais:

(1) Alta produtividade com operação simplificada, facilitando a mecanização perfeita e a integração da automação.

(2) Precisão dimensional excecional e consistência superior de peça para peça, assegurando uma permutabilidade óptima.

(3) Impressionantes taxas de utilização de material, variando tipicamente entre 70% e 85%, com alguns processos avançados a atingirem uma eficiência de até 95%.

(4) Capacidade de produzir geometrias complexas que constituem um desafio ou são impossíveis para os métodos de maquinagem convencionais, tais como componentes de paredes finas e de desenho profundo com características intrincadas.

(5) Permite a produção de peças leves com excelentes relações rigidez/peso e elevada integridade estrutural.

(6) O processo de enformação a frio elimina a necessidade de aquecimento, resultando em poupanças de energia e numa qualidade superior do acabamento da superfície.

(7) Redução significativa dos custos por unidade em cenários de produção de grande volume.

Estes atributos posicionam a estampagem de metal como um processo de fabrico versátil e único, combinando alta qualidade, eficiência, conservação de energia e eficácia de custos de uma forma inigualável por métodos alternativos de trabalho em metal.

Consequentemente, a estampagem de metais encontra aplicações extensivas em diversos sectores. Nos sectores automóvel e da maquinaria agrícola, os componentes estampados constituem 60% a 70% das peças. Do mesmo modo, a indústria de instrumentação e medição depende da estampagem para 60% a 70% dos seus componentes. O processo é igualmente predominante na produção de uma vasta gama de utensílios de cozinha em aço inoxidável e de artigos de uso quotidiano.

A versatilidade da estampagem de metal abrange uma gama impressionante de aplicações, desde componentes electrónicos em miniatura e ponteiros de instrumentos de precisão a painéis de carroçaria e vigas estruturais de grande escala. Mesmo na indústria aeroespacial, os componentes críticos, como os revestimentos de aeronaves, são fabricados utilizando técnicas avançadas de estampagem. Esta amplitude de aplicações sublinha a adaptabilidade do processo a diversos requisitos de escala e complexidade em múltiplos sectores.

Desvantagens da estampagem

O ciclo de fabrico do molde é longo e o custo é elevado. Porque utiliza métodos e meios de processamento tradicionais e materiais de molde tradicionais

No entanto, com o advento da tecnologia avançada de processamento de moldes e de materiais de molde não tradicionais, esta lacuna pode ser gradualmente ultrapassada.

Por exemplo:

Em suma, a indústria de moldes é a indústria de base de um país, o nível de conceção e fabrico de moldes tornou-se uma medida do nível de fabrico de produtos num país.

Os países desenvolvidos atribuem grande importância ao desenvolvimento de moldes.

O Japão acredita que "o molde é a força motriz para entrar numa sociedade rica";

Alemanha: "o imperador da indústria metalúrgica";

Roménia: "o molde é o Toque de Ouro"; o molde é considerado uma pedra na indústria de arena internacional.

No entanto, os moldes aqui também incluem moldes, matrizes de forjamentoA maioria dos moldes de fundição sob pressão, moldes de borracha, moldes para produtos alimentares, moldes para materiais de construção, etc., mas atualmente os moldes a frio e os moldes de plástico são os mais utilizados, representando cada um cerca de 40%.

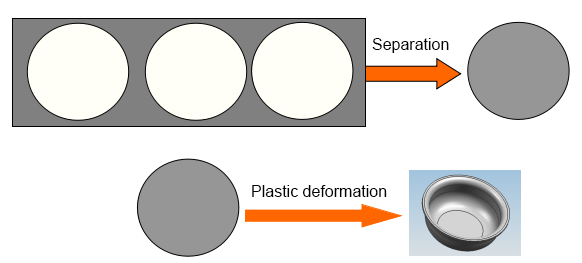

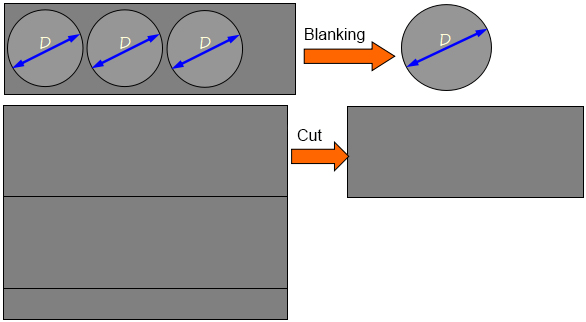

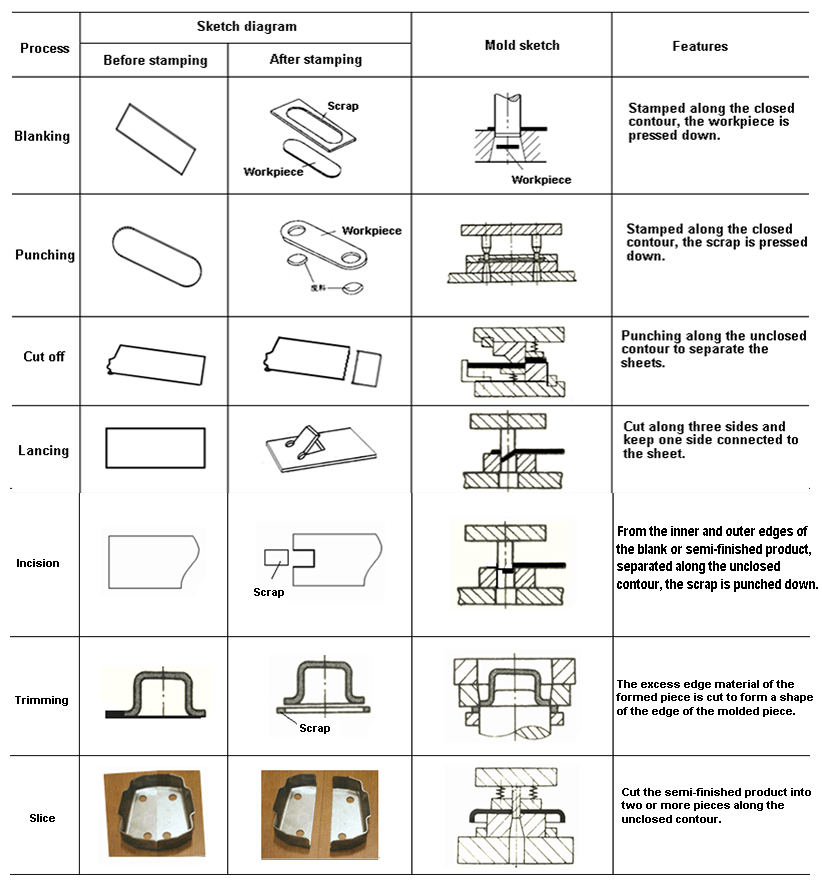

(1)Processo de separação

Durante a estampagem, o material a ser processado é deformado por uma força externa.

Quando a tensão de cisalhamento do material na zona de deformação atinge a resistência ao cisalhamento do material, o material é cisalhado e separado para formar uma peça com uma determinada forma e tamanho.

O processo de separação inclui principalmente o corte e a perfuração, branqueamento, entalhar, cortar, etc.

O processo de separação é indicado a seguir:

A separação ocorre mas não altera a forma do espaço.

Quadro 1-1 Processo de separação

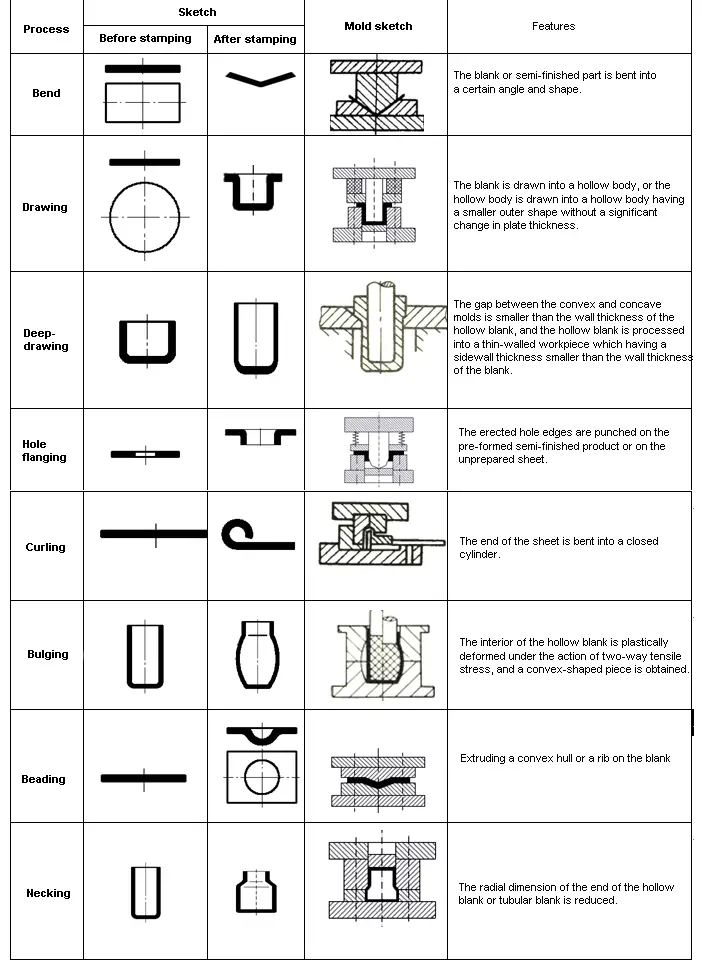

(2)Conformação de metais processo

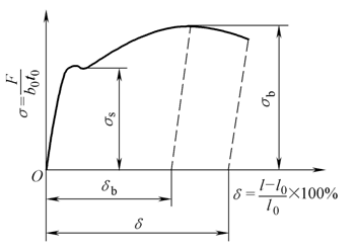

Durante a estampagem, o material sob a ação da força externa, a tensão equivalente do material na zona de deformação atinge o limite de cedência σs do material, mas não atinge o limite de resistência σb, pelo que o material apenas se deforma plasticamente, obtendo-se assim peças com determinada forma e dimensão.

O processo de conformação inclui principalmente a dobragem, a estampagem profunda, o torneamento, a contração, o abaulamento, etc.

O processo de moldagem é apresentado da seguinte forma:

Apenas se altera a forma da peça em bruto, não ocorre qualquer separação.

Quadro 1-2 Processo de conformação

Requisitos básicos para a estampagem em folhas

A satisfação dos requisitos de desempenho é a primeira, e cumpre, tanto quanto possível, os requisitos do processo de estampagem, ao mesmo tempo que cumpre os requisitos de desempenho.

1.3.1 Requisitos do processo para materiais de estampagem

1. desempenho de formação de estampagem

O desempenho da estampagem refere-se à capacidade da folha de se adaptar ao processo de estampagem.

Dois tipos de instabilidade:

O primeiro é como o fenómeno de estrangulamento no ensaio de tração do aço de baixo carbono e o segundo é o fenómeno de instabilidade da barra de pressão.

Assim, existe um limite de conformação, que se divide num limite de conformação global e num limite de conformação local. Quanto mais elevado for o limite de enformação, melhor será o desempenho da enformação da prensa.

Como medir o desempenho de formação de estampagem da folha?

(1) A resistência à fissuração refere-se à capacidade de uma chapa de resistir a danos durante a deformação.

(2) A capacidade de colagem refere-se à capacidade da folha de se adaptar à forma do molde durante o processo de prensagem.

(3) A moldabilidade refere-se à capacidade de uma peça manter a sua forma no molde após a desmoldagem.

As propriedades de estampagem da chapa podem ser medidas através das propriedades mecânicas da chapa. As propriedades mecânicas podem ser obtidas através de experiências.

Conformação de chapas metálicas método de ensaio de desempenho:

(1) Método de ensaio direto

Como o teste do copo de cone(GB/T 15825.6-2008)

(2) Método de ensaio indireto

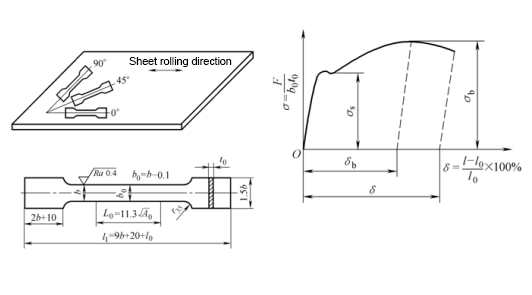

Por exemplo, ensaio de tração de aço de baixo carbono, etc.

Indicadores mecânicos que afectam as propriedades de moldagem por pressão

(1) Alongamento total δ e alongamento uniforme δb

δ é bom → Permite uma grande deformação plástica

(2) Rácio de rendimento σs /σb

σs/σb é pequeno → boa resistência à fissuração, fixação da forma e boa moldabilidade

(3) Módulo de elasticidade E

Grande módulo de elasticidade E → boa forma

(4) Índice de endurecimento n

n é grande → não é fácil de decifrar

(5) Rácio de deformação plástica γ

γ = εb /εt é grande → Boa resistência à fissuração

(6) Coeficiente de anisotropia específica da deformação plástica

Δγ =(γ0 +γ90 - 2γ45 )/2 é grande → Quanto mais diferente for a anisotropia

1.3.2 Materiais de estampagem e métodos de corte comuns

A.Materiais de estampagem comuns

Leitura relacionada: Metais ferrosos versus metais não ferrosos

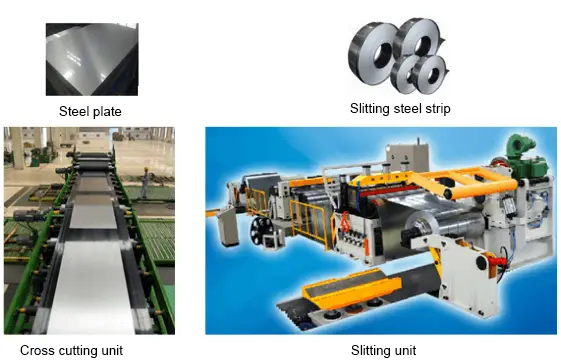

Especificações das chapas metálicas: fita de aço, chapa de aço, bandas de aço cortadas, etc.

Gama de tamanhos de chapas e tiras de aço (GB/T708-2006)

1) O valor nominal espessura da chapa de aço e as tiras de aço (incluindo as tiras de aço para corte longitudinal) situam-se entre 0,3 mm e 4,0 mm, e as chapas de aço e o aço com espessura nominal inferior a 1 mm têm qualquer dimensão em múltiplos de 0,05 mm; a espessura nominal é superior a 1 mm. As chapas de aço e o aço estão disponíveis em qualquer dimensão em múltiplos de 0,1 mm.

2) A largura nominal das chapas e tiras de aço situa-se entre 600 mm e 2050 mm, e existem tamanhos múltiplos de 10 mm.

3) O comprimento nominal da chapa de aço situa-se entre 1000 mm e 6000 mm, e qualquer dimensão em múltiplos de 50.

4) De acordo com os requisitos do comprador, as chapas e tiras de aço de outras dimensões podem ser fornecidas através de negociação entre o fornecedor e o comprador.

(1) Máquina de cisalhamento corte

(2) Cisalhamento de discos

(3) Outros métodos de corte

Princípio de seleção do equipamento de estampagem:

Tipo de equipamento de estampagem:

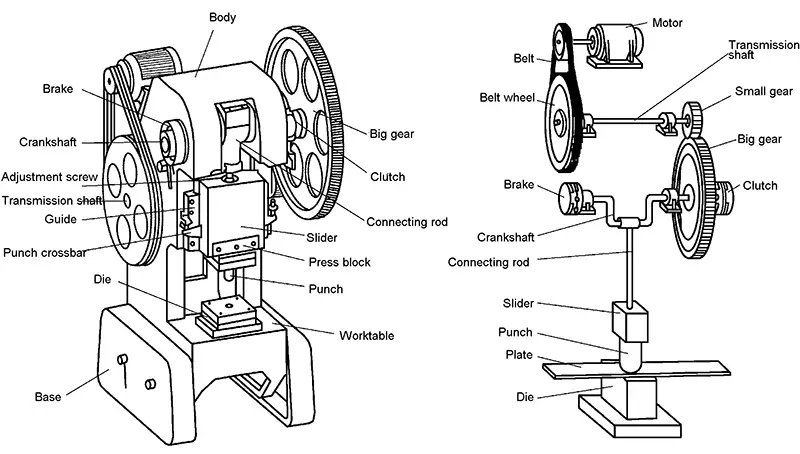

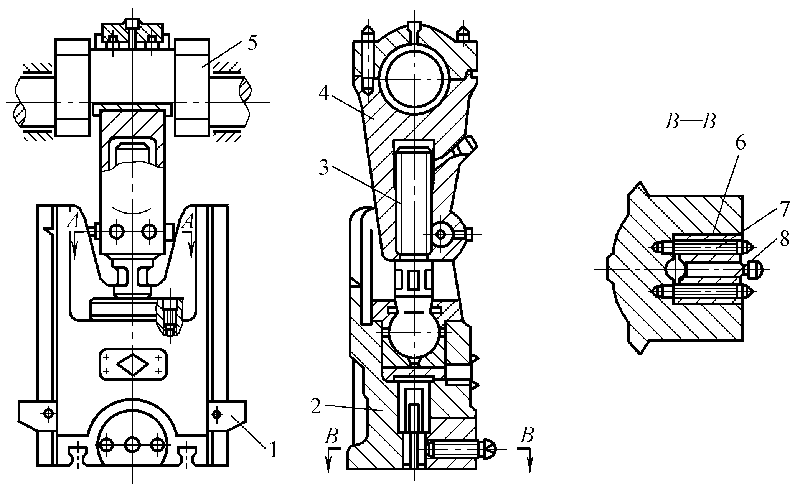

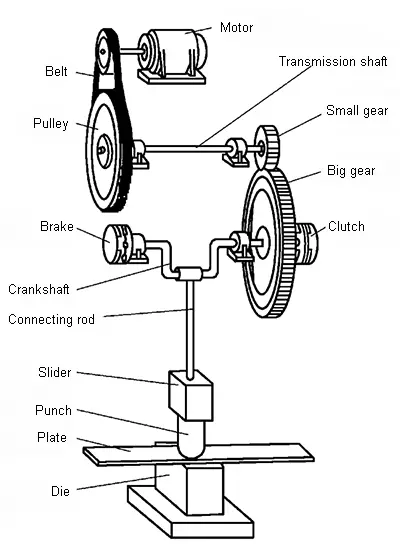

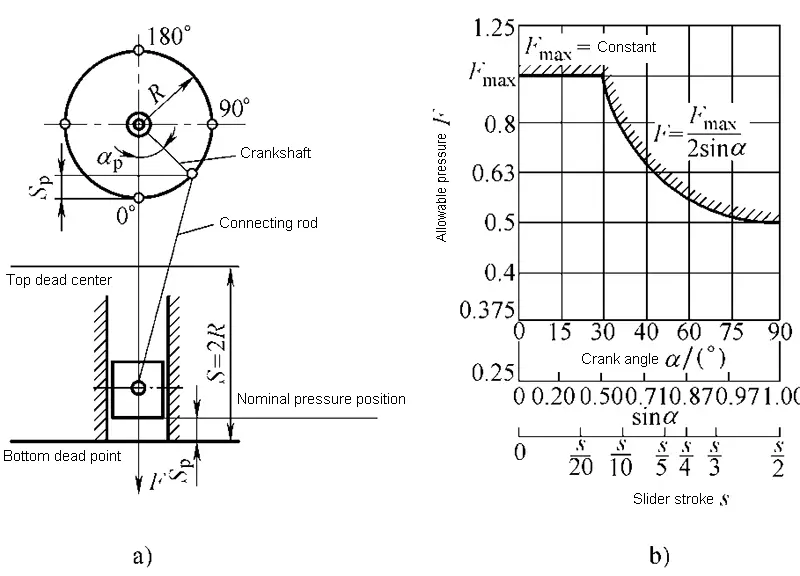

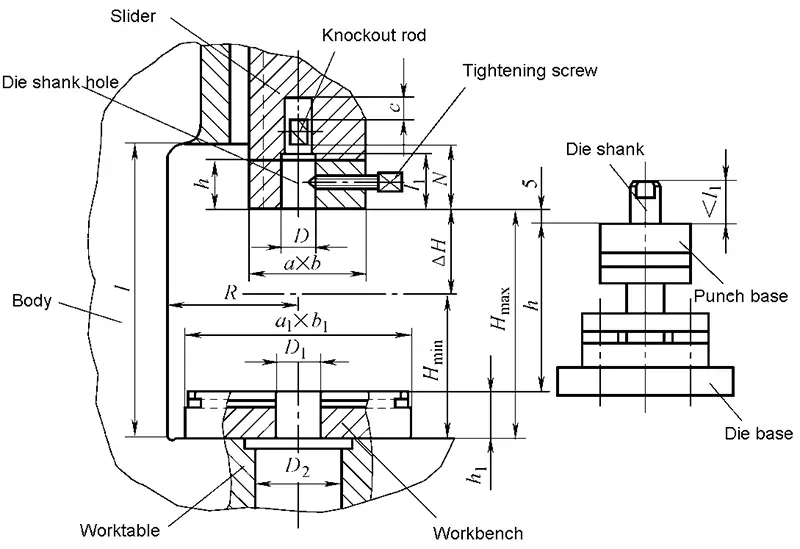

Princípio de funcionamento e principais componentes da prensa de manivela

(1) Mecanismo de funcionamento

Manivela e mecanismo de ligação: O mecanismo de ligação da manivela é composto por uma cambota, uma biela e uma corrediça. O comprimento da biela pode ser ajustado para se adaptar a diferentes tamanhos de moldes.

Motor, correia, volante, engrenagem, etc.

(3) Sistema operativo

Sistema de distribuição de ar, embraiagens, travões, caixas de comando eléctricas, etc.

(4) Partes de apoio

Corpo: aberto, fechado

(5) Sistema auxiliar

Sistema pneumático, sistema de lubrificação

(6) Anexos

Modelo de prensa e parâmetros técnicos

(1) Modelo

1) Tipo de máquina de forjar:

2) Descrição do código da prensa de manivela JB23-63A

(2) Parâmetros técnicos

Diferentes materiais têm plasticidade diferente sob a mesma condição de deformação, e o mesmo material terá plasticidade diferente sob diferentes condições de deformação.

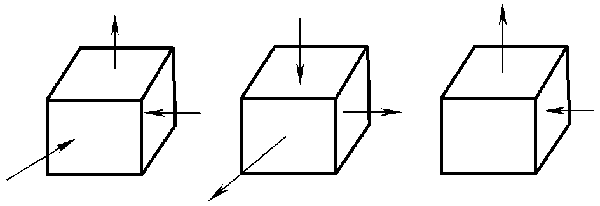

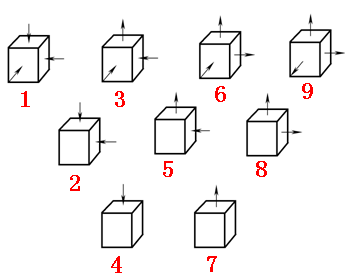

3 estados de tensão principais:

9 tipos de estados de tensão principais:

Agora, vamos mergulhar nos quatro processos fundamentais de estampagem de metal que se seguem, cada um deles desempenhando um papel crucial no fabrico moderno:

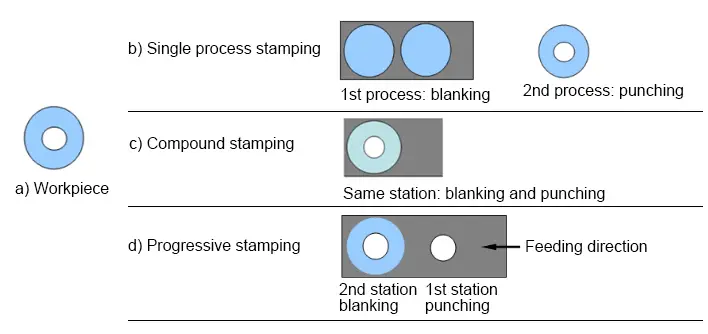

O corte em bruto é uma operação de corte de precisão em que uma peça plana de metal é separada de uma folha maior. Este processo utiliza uma matriz e um punção para criar uma forma bidimensional, servindo frequentemente como passo inicial para operações de conformação subsequentes. A peça resultante, designada por blank, pode ser o produto final ou ser objeto de processamento posterior.

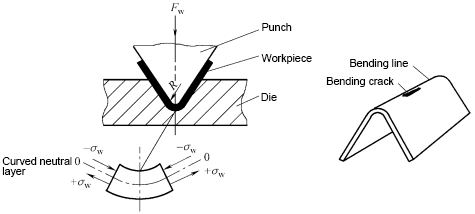

A dobragem envolve a deformação plástica do metal ao longo de um eixo reto, criando ângulos, formas em U ou em V. Este processo emprega várias técnicas, como a dobragem por ar, o bottoming e a cunhagem, cada uma oferecendo diferentes níveis de precisão e controlo de força. A escolha do método de dobragem depende de factores como as propriedades do material, o ângulo de dobragem pretendido e o volume de produção.

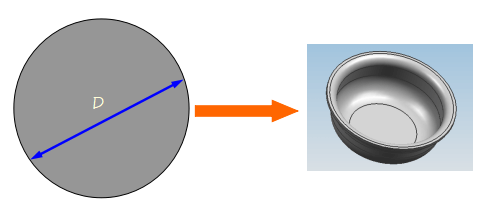

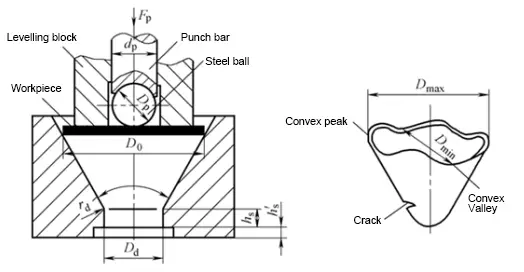

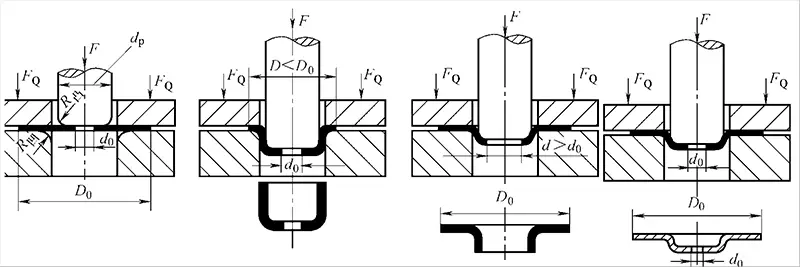

A estampagem profunda é um processo de conformação complexo que transforma uma peça de metal plana numa forma oca e tridimensional. Esta técnica é amplamente utilizada no fabrico de artigos como painéis de carroçaria de automóveis, latas de bebidas e lava-loiças de cozinha. O processo envolve a extração do material para uma cavidade de matriz utilizando um punção, exigindo frequentemente várias fases para formas complexas. A consideração cuidadosa do fluxo de material, da lubrificação e do design da matriz é crucial para evitar defeitos como enrugamento ou rasgamento.

A conformação engloba uma variedade de operações que dão forma ao metal sem alterar significativamente a sua espessura. Isto inclui processos como estampagem, cunhagem e estiramento. As operações de conformação podem criar geometrias complexas, adicionar rigidez estrutural ou conferir características decorativas à peça de trabalho. Técnicas avançadas como a hidroconformação e a conformação de almofadas de borracha permitem a criação de formas complexas com melhor distribuição de material e acabamento de superfície.

Clique na ligação abaixo para conhecer todos os pormenores: