Imagine que todas as peças de maquinaria, desde as ferramentas mais simples aos motores mais complexos, começavam subitamente a falhar. A causa? Corrosão, abrasão e outros danos na superfície. Este blogue mergulha no fascinante mundo da engenharia de superfícies metálicas, explorando técnicas para melhorar a durabilidade e o desempenho das superfícies metálicas. Desde o reforço de superfícies a tratamentos avançados de plasma e laser, descubra como estes métodos protegem e prolongam a vida de componentes críticos. Saiba como estas inovações podem poupar tempo, dinheiro e recursos às indústrias, mantendo as máquinas a funcionar de forma suave e eficiente.

Os fenómenos e alterações da superfície são frequentes na natureza. Na engenharia, quase todas as peças entram em contacto com o ambiente, e é a superfície dessas peças que está diretamente exposta ao ambiente.

Durante a interação com o ambiente, a superfície pode sofrer corrosão, abrasão, oxidação e erosão, o que pode levar a danos ou falhas nos componentes. Como resultado, a superfície actua como a primeira linha de defesa contra a falha do equipamento.

A engenharia de superfícies envolve a melhoria da morfologia e da composição química de superfícies sólidas metálicas ou não metálicas através do reforço da superfície, da modificação ou de uma combinação de técnicas de engenharia de superfícies, depois de submetidas a um pré-tratamento da superfície. O objetivo da engenharia de superfícies é a engenharia sistemática da estrutura de organização e do estado de tensão para obter as propriedades de superfície desejadas.

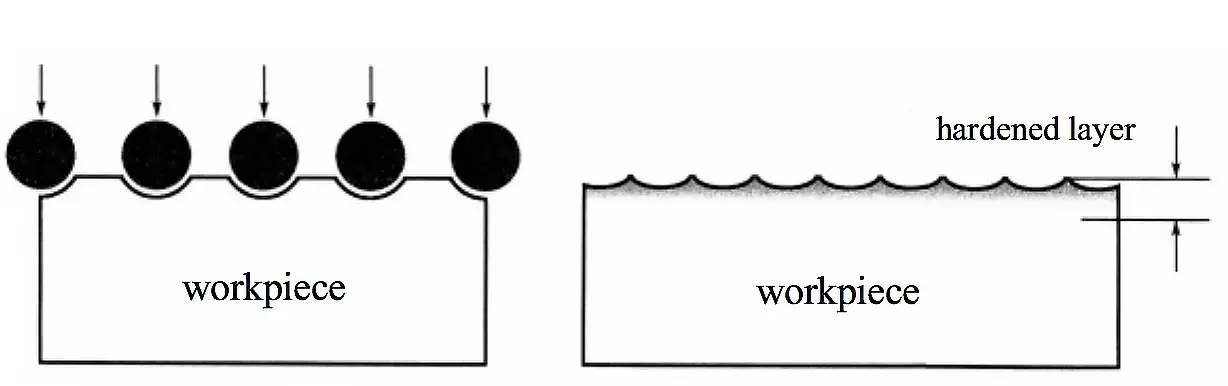

O reforço por deformação superficial consiste em criar uma deformação por compressão na superfície do metal através de meios mecânicos, como a laminagem ou o shot peening, resultando numa camada endurecida na superfície. Esta camada pode ter uma profundidade de 0,15-1,5 mm.

Os principais métodos de reforço da deformação superficial incluem o tiro descasque, tecnologia de laminagem de superfícies e reforço da extrusão de furos.

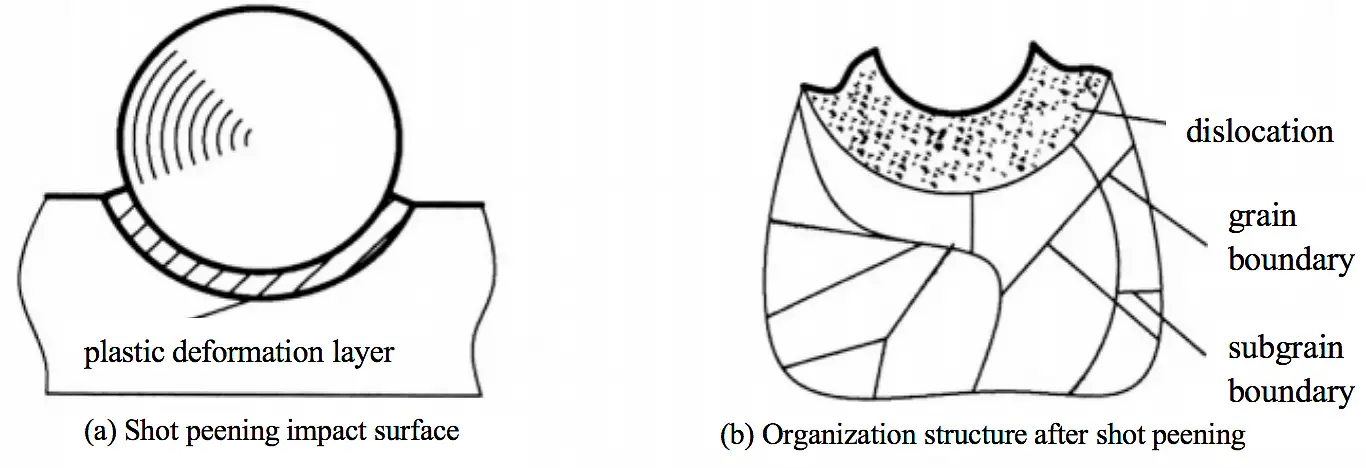

Durante o processo de compressão, ocorrem duas alterações na camada endurecida por deformação:

(1) Em termos de estrutura organizacional, a densidade de deslocação na camada de reforço é muito elevada, e a rede cristalina é severamente distorcida. Quando é aplicada uma tensão alternada, as deslocações com sinais opostos anulam-se mutuamente quando colidem, e as deslocações com o mesmo sinal são reorganizadas. Isto resulta numa diminuição da densidade de deslocação na camada de reforço, enquanto se formam gradualmente sub-grãos mais finos.

(2) Em termos de estado de tensão, devido ao grau desequilibrado de deformação do metal entre a camada superficial e a camada interna, quando o metal na camada superficial é plasticamente estendido para a área circundante, é impedido pelo metal da camada interna, levando a um maior macroscópico tensão residual na camada de reforço.

1. Granalhagem reforço

O shot peening, também designado por shot peening controlado, é um processo em que um fluxo de projécteis a alta velocidade é dirigido à superfície de uma peça, causando deformação plástica e formando uma camada reforçada com uma espessura específica.

Uma vez que a superfície da peça sofre uma tensão de compressão, parte dessa tensão pode ser compensada quando a peça está sob carga, melhorando assim a sua resistência à fadiga. O Shot peening é ilustrado na Figura 1.

Figura 1 Diagrama esquemático do processo de reforço por shot peening

À temperatura ambiente, pequenos projécteis duros são dirigidos a alta velocidade para a superfície da peça de trabalho, causando deformação elástica e plástica à temperatura de recristalização. Isto resulta numa grande tensão de compressão residual, como se pode ver na Figura 2.

Cada granalha de aço cria pequenas reentrâncias ou depressões na superfície metálica à medida que atinge a peça, semelhante a uma vareta em miniatura a atingir a superfície. Para formar estas depressões, a camada superficial do metal tem de ser esticada.

Por baixo da camada superficial, os grãos comprimidos tentam restaurar a superfície à sua forma original, criando um hemisfério sob alta compressão. A sobreposição de numerosas depressões deste tipo forma uma camada uniforme de tensão residual de compressão, melhorando assim a resistência à fadiga da superfície e a resistência à corrosão sob tensão.

Figura 2 Deformação plástica da superfície de granalhagem

A granalhagem também pode ser utilizada para remover película de óxido, ferrugem, areia e verniz antigo de produtos metálicos com uma espessura igual ou inferior a 2 mm, ou de peças fundidas e forjadas que não necessitem de manter dimensões e formas precisas, servindo como método de limpeza da superfície antes do revestimento ou da galvanização.

A granalhagem é um processo de tratamento a frio amplamente utilizado para melhorar as propriedades anti-fadiga de peças metálicas sujeitas a grandes tensões durante longos períodos, tais como lâminas de compressores de motores de aeronaves, peças estruturais da fuselagem e componentes do sector automóvel sistema de transmissão.

O shot peening divide-se em shot peening normal e shot peening supersónico de superfície, com base na velocidade dos projécteis. A velocidade do projétil da pistola de pulverização supersónica situa-se entre 300-500m/s e, à medida que a peça roda, o shot peening pode ser efectuado em toda a sua superfície.

(1) Equipamento para shot peening

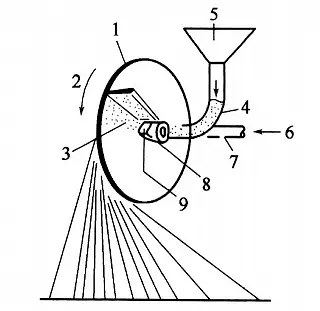

A máquina de granalhagem pode ser classificada em duas categorias: máquina de granalhagem centrífuga mecânica e máquina de granalhagem pneumática, com base no método de acionamento da granalha.

Além disso, as máquinas de shot peening podem ser de pulverização a seco ou a húmido.

As condições de trabalho da máquina de granalhagem por pulverização a seco são desfavoráveis, enquanto a máquina de granalhagem por pulverização húmida melhora as condições ao misturar os projécteis em suspensão antes de os pulverizar.

① A máquina de shot peening centrífuga mecânica opera acelerando os projéteis sob a ação da força centrífuga devido à rotação de alta velocidade da lâmina e do impulsor.

No entanto, este tipo de máquina de shot peening tem um poder de peening limitado e custos de produção elevados. É utilizada principalmente para peças com elevada resistência ao peening, variedade limitada, lotes de grandes dimensões, formas simples e tamanhos grandes, conforme ilustrado na Figura 3.

Figura 3 Máquina centrífuga mecânica de granalhagem

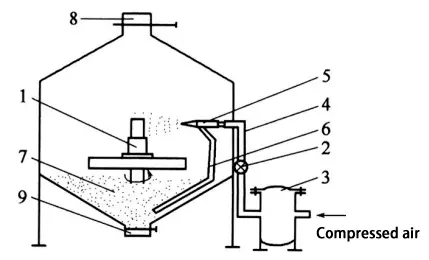

② A máquina de shot peening centrífuga pneumática usa ar comprimido como força motriz para impulsionar projéteis em alta velocidade. Os projéteis então impactam a superfície da peça de trabalho, alcançando o efeito desejado de shot peening.

Esta máquina tem a vantagem de ter uma pressão de ar ajustável, o que permite um controlo flexível da intensidade do shot peening. Além disso, pode processar várias peças de uma só vez.

Esta máquina é mais adequada para peças com baixa resistência ao shotpeening, formas e tamanhos diversos, lotes pequenos e geometrias complexas. No entanto, é importante notar que tem um elevado consumo de energia e uma baixa produtividade, conforme ilustrado na Figura 4.

Figura 4 Máquina centrífuga pneumática de granalhagem

(2) Tipos de projécteis

Pastilhas de corte de fio: O fio normalmente utilizado tem um diâmetro de 0,4 mm a 1,2 mm e uma dureza de 45 a 50 HRC. O melhor método de têmpera é M ou B.

Pastilhas de aço fundido: O tamanho das pelotas varia de 0,2 mm a 1,5 mm. Depois de recozimentoA dureza varia de 30 a 57 HRC. Embora seja frágil e tenha uma elevada taxa de consumo, o seu preço é baixo. A qualidade da granalha de aço fundido está relacionada com a sua teor de carbonoque varia geralmente entre 0,85% e 1,2%, e o seu teor de manganês, que varia entre 0,65% e 1,2%.

Granalha de vidro: É constituída por SiO2 60% e tem uma dureza de 46 a 50 HRC. É muito quebradiça, o que a torna adequada para aplicações em que as peças têm uma dureza inferior à da granalha.

Granalha de cerâmica: Tem elevada dureza e elevada fragilidade, e pode ser obtida uma elevada tensão de compressão residual após a granalhagem.

Granulado líquido: Este tipo de granalha contém partículas de SiO₂ e partículas de Al₂O₃. As partículas de SiO₂ são misturadas com água e impulsionadas por ar comprimido durante o processo de jateamento.

2.Tecnologia de laminagem de superfícies

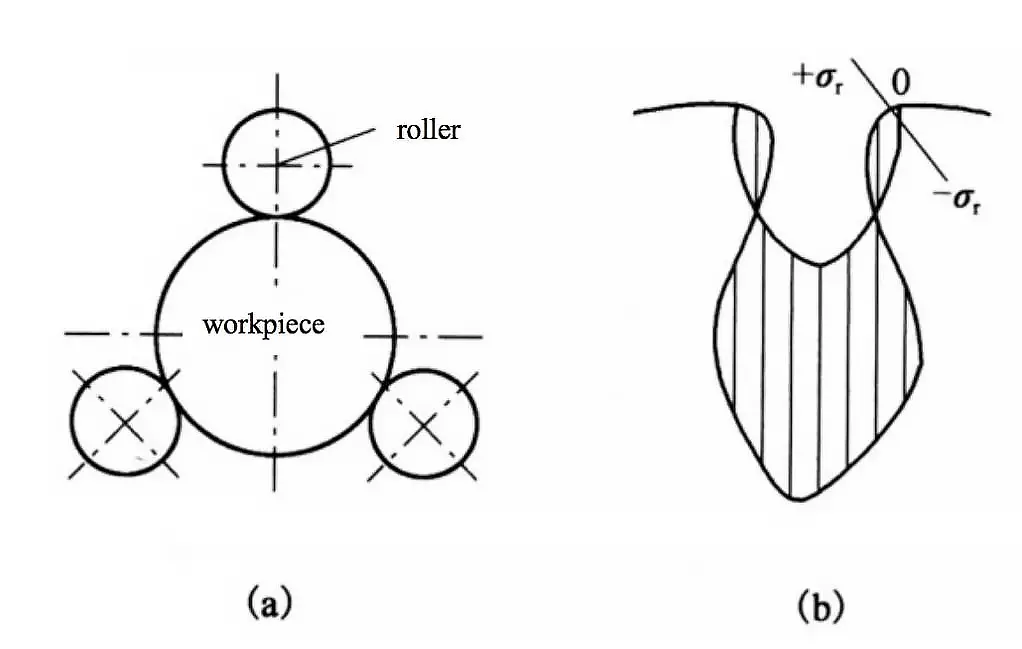

A laminagem de superfície é uma tecnologia que envolve a utilização de esferas ou rolos para aplicar pressão na superfície de uma peça processada. Esta pressão resulta numa deformação plástica, que forma uma camada de reforço na superfície da peça. Este processo está representado na Figura 5.

Fig. 5 Diagrama esquemático do reforço de rolos de superfície

A profundidade da camada modificada criada pela tecnologia de laminagem de superfície pode atingir mais de 5 mm, o que a torna ideal para peças planas com formas simples, veios e ranhuras, mas não pode ser utilizada em peças complexas.

A tecnologia de laminação de superfícies oferece inúmeras vantagens inigualáveis. Por exemplo, apenas altera o estado físico do material sem alterar a sua composição química. Para além disso, a tecnologia utiliza ferramentas e processos simples, conduzindo a uma elevada eficiência de processamento.

Sendo uma tecnologia de processamento sem corte, a tecnologia de laminagem não produz resíduos de aparas ou líquidos, o que a torna amiga do ambiente e em linha com o conceito de "fabrico ecológico".

Além disso, a tecnologia elimina a tensão de tração causada pelo corte e coloca a superfície da peça num estado de tensão de compressão. Esta tensão de compressão residual pode impedir a expansão de fissuras e melhorar a vida à fadiga da peça.

Em conclusão, esta tecnologia tem sido amplamente adoptada em várias indústrias e tem gerado benefícios económicos substanciais.

(1) Mecanismo

① Mecanismo de microestrutura:

Após o corte, a superfície do metal fica com marcas de corte da ferramenta. Ao nível microscópico, observa-se que a superfície do metal é irregular. O processamento por laminagem é um tipo de acabamento por pressão, e a superfície do metal sofre uma forte deformação plástica sob a pressão da placa.

De acordo com as teorias dos materiais de engenharia, o mecanismo básico da deformação plástica do metal é o deslizamento, que ocorre quando o cristal desliza relativamente a outra peça ao longo de um determinado plano e direção do cristal. Sob força externa, o cristal continua a deslizar e os grãos de cristal rodam gradualmente de uma orientação suave para uma orientação dura durante o processo de deformação. Os grãos estão interligados, impedindo a deformação de cada grão.

Uma vez que a maioria dos metais utilizados na indústria são policristalinos, podem suportar deformações plásticas significativas sem serem danificados. O deslizamento contínuo dos grãos de cristal no metal aumenta a densidade de deslocação e a distorção da rede cristalina. As deslocações com sinais opostos anulam-se mutuamente, enquanto as deslocações com o mesmo sinal são reorganizadas em subgrãos mais pequenos. Quanto mais finos forem os grãos de cristal, maior será a densidade de deslocação, resultando numa maior deformação e dispersão.

Isto significa que é difícil produzir concentrações locais de tensão, melhorando a resistência ao escoamento e o desempenho à fadiga do metal laminado material.

② Mecanismo de qualidade da superfície:

A qualidade da superfície metálica é frequentemente medida pela sua rugosidade, que é uma das principais causas da concentração de tensões. Uma superfície rugosa tem maior probabilidade de formar cortes afiados, causando concentração de tensões e tornando-a uma fonte comum de fadiga.

Sob tensão alternada, a concentração de tensão promove a formação e a propagação de fissuras de fadiga. Quanto mais rugosa for a superfície e mais afiada for a ponta da incisão, mais grave será a concentração de tensões.

O reforço por laminagem consiste em utilizar o efeito de laminagem do rolo na superfície da peça de trabalho para provocar o fluxo de plástico no metal da superfície e preencher as cavidades côncavas baixas originais, reduzindo a rugosidade da superfície da peça de trabalho e eliminando as marcas de ferramentas residuais. Isto reduz a concentração de tensões e melhora a vida à fadiga da peça de trabalho.

③ Mecanismo de tensão residual de compressão:

Já na década de 1930, descobriu-se que a tensão de compressão residual na superfície de uma peça podia prolongar a sua vida à fadiga. A propagação de fissuras na superfície de materiais metálicos ocorre quando a carga alternada aplicada atinge um determinado limite, que é quando a intensidade de tensão atinge a intensidade de tensão crítica do próprio material.

A laminagem pode reduzir as microfissuras originais na superfície e gerar tensões residuais de compressão, aumentando assim a vida à fadiga das peças.

(2) Parâmetros do processo que afectam o efeito de laminagem

Os principais parâmetros do processo que afectam o resultado da laminagem de superfícies são: pressão de laminagem, número de rolos e velocidade de laminagem.

A pressão de laminagem refere-se à força aplicada pelo rolo na superfície da peça de trabalho e tem um impacto significativo na sua resistência à fadiga. No entanto, a investigação atual sobre este assunto é limitada e não existe uma fórmula matemática precisa para calcular a pressão de laminagem ideal. Esta é também influenciada por factores como a resistência da peça, o seu tamanho e o diâmetro do rolo. Na prática, a melhor pressão de laminação é determinada por tentativa e erro.

O número de rolos refere-se ao número de vezes que o rolo pressiona o mesmo local na peça de trabalho, e tem um impacto significativo na resistência à fadiga da peça de trabalho. Se o número de rolos for demasiado baixo, a superfície da peça de trabalho pode não atingir a deformação plástica desejada. Se o número de rolos for demasiado elevado, a peça de trabalho pode sofrer fadiga de contacto e a superfície pode deteriorar-se gravemente em casos graves.

A velocidade de laminagem é a velocidade de rotação da peça de trabalho durante o processo de laminagem e tem pouco efeito na sua resistência à fadiga, mas afecta a eficiência do processo de laminagem. Se a velocidade for demasiado elevada, pode causar uma deformação plástica excessiva e, se for demasiado lenta, pode reduzir a eficiência da produção. Na produção, é essencial determinar a velocidade de laminagem adequada com base nas condições específicas.

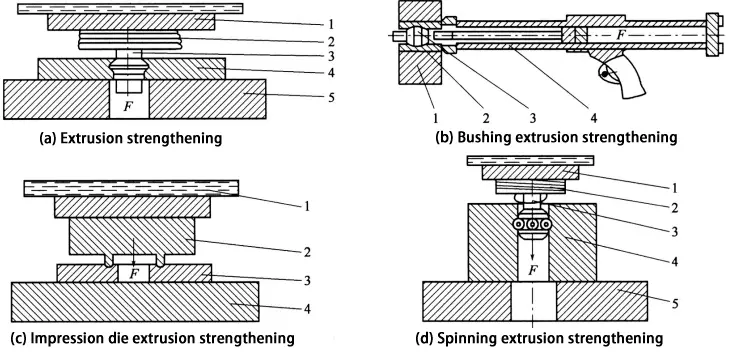

(3) Reforço de extrusão de furos

A extrusão de furos é um processo de reforço de superfícies que envolve a utilização de ferramentas específicas, tais como hastes, buchas e matrizes, para aplicar pressão gradual e consistente nas paredes ou na periferia de um furo numa peça de trabalho. Este processo resulta na formação de uma camada de deformação plástica de uma espessura específica, que melhora a resistência à fadiga da superfície e a resistência à corrosão sob tensão.

Existem vários métodos habitualmente utilizados para a extrusão de furos, incluindo a extrusão de barras, a extrusão de buchas, a extrusão de matrizes de estampagem e a extrusão por fiação, conforme ilustrado na Figura 6.

Figura 6 Método de processo de reforço por extrusão de furos

O reforço por extrusão de orifícios é utilizado principalmente para peças que requerem uma maior resistência à fadiga nos seus orifícios interiores e que não pode ser obtida através de outros métodos, tais como componentes críticos em aviões.

A extrusão por cunhagem é ideal para reforçar peças críticas de rolamentos, tais como componentes de grandes dimensões e revestimentos, enquanto a extrusão por fiação é mais adequada para melhorar os orifícios interiores de componentes de grandes dimensões, tais como trens de aterragem.

O plasma é uma mistura de electrões e iões livres que actua como um gás ionizado e é largamente neutro. A tecnologia de tratamento térmico químico por plasma, também conhecida como tecnologia de difusão de plasma (PDT) ou tecnologia de difusão por bombardeamento de partículas, utiliza iões produzidos através de uma descarga incandescente de gás num ambiente de baixo vácuo para bombardear a superfície da peça de trabalho e alterar a sua composição, estrutura e desempenho.

Em comparação com a tecnologia tradicional de difusão térmica de gás, a difusão térmica de iões tem várias vantagens:

(1) A pulverização por bombardeamento iónico remove a película de oxigénio (passivação) ou as impurezas da superfície da peça de trabalho, melhorando assim a sua atividade superficial e facilitando a absorção dos elementos infiltrados. Isto acelera a taxa de difusão térmica.

(2) O plasma pode ativar o gás de reação e baixar a temperatura da reação química.

(3) A estrutura da camada expandida pelo calor e a sua espessura podem ser controladas através do ajuste dos parâmetros do processo.

(4) É um processo amigo do ambiente que não polui o ambiente.

O plasma pode ser dividido em plasma de alta temperatura e plasma de baixa temperatura. Exemplos de plasma de baixa temperatura incluem a aurora, as lâmpadas fluorescentes, os arcos eléctricos e as lâmpadas de tungsténio com iodo, enquanto a fusão e o núcleo solar pertencem ao plasma de alta temperatura.

No plasma de baixa temperatura (também conhecido como plasma de não-equilíbrio), a temperatura das partículas pesadas é próxima da temperatura normal, enquanto a temperatura dos electrões é tão elevada como 10³ a 10⁴K.

A transformação de um gás de isolante em condutor é designada por descarga de gás e requer uma determinada intensidade de campo elétrico e a presença de partículas carregadas no gás. Num campo elétrico, as partículas carregadas movem-se num movimento direcional, conduzindo a uma série de alterações físicas e químicas entre as partículas carregadas e os átomos do gás, e entre as partículas carregadas e os eléctrodos. Isto resulta de colisões entre partículas carregadas que causam excitação e ionização do gás.

A colisão faz com que os electrões dos átomos transitem do seu nível de energia normal para um nível de energia mais elevado, dando origem a um átomo metaestável excitado. Quando o eletrão excitado regressa ao seu estado fundamental, liberta energia sob a forma de fotões (brilho). Se a energia do impacto da partícula carregada for suficientemente grande, pode afastar um eletrão do átomo, causando ionização.

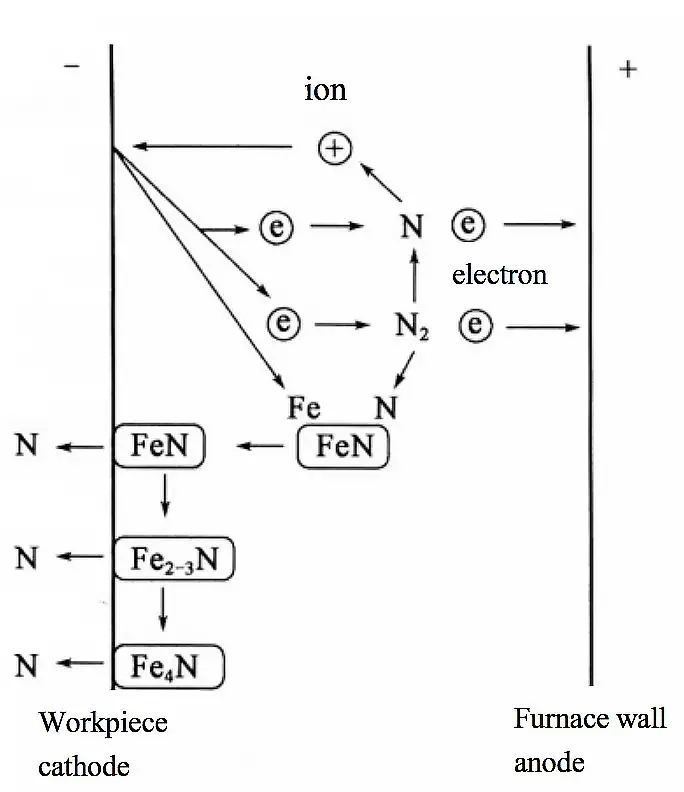

1. O mecanismo da nitretação iónica

(1) Modelo de nitruração por pulverização iónica de Kolbel

Os iões de azoto de alta energia atingem o cátodo, provocando a pulverização catódica de átomos de Fe da sua superfície. Os átomos de Fe reagem então com os átomos de N para formar FeN, que é redepositado na superfície da peça de trabalho (retrodifusão).

O FeN metaestável sofre decomposição na seguinte sequência: FeN → Fe₂-₃N → Fe₄N. Durante este processo, os átomos de N decompostos penetram na superfície ou quase-superfície do aço.

Simultaneamente, forma-se uma camada nitretada de Fe₂-₃N (fase ε) e Fe₄N (fase γ') na superfície do aço, do exterior para o interior, como representado na Figura 7.

Figura 7 Modelo de nitretação por pulverização catódica iónica de Kolbel

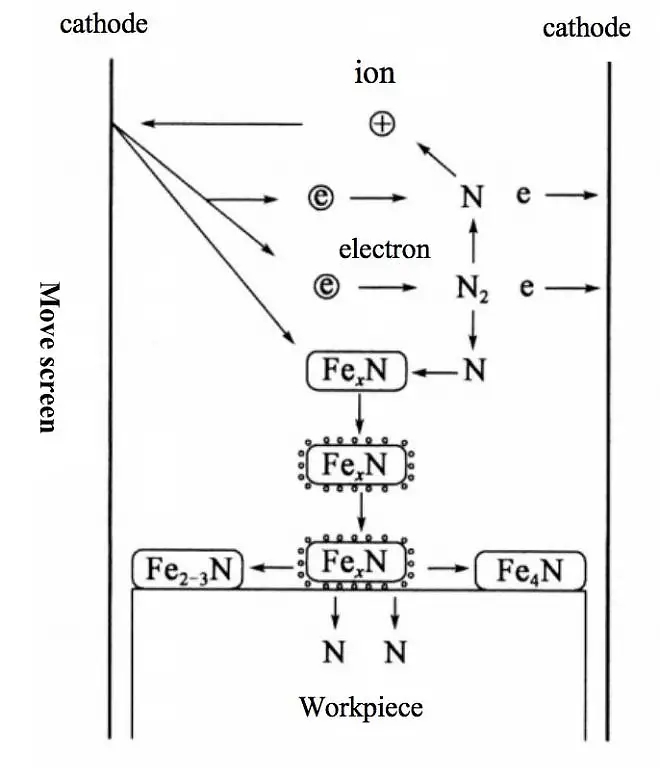

(2) Novo modelo de nitretação iónica

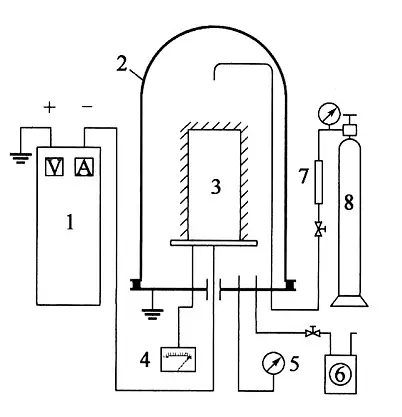

A Figura 8 apresenta um diagrama do novo modelo de nitretação iónica de corrente contínua (DC) e a conceção do dispositivo de nitretação iónica está representada na Figura 9.

Figura 8 Novo modelo de nitretação iónica DC

Figura 9 Diagrama esquemático do dispositivo de nitretação iónica

2. Processo de nitretação iónica

(1) A peça de trabalho limpa deve ser colocada no forno de nitretação iónica e aspirada a uma pressão de aproximadamente 1Pa.

(2) Introduzir uma pequena quantidade de gás rico em azoto e ativar a fonte de alimentação de alta tensão DC para provocar a incandescência e a descarga do gás.

(3) A superfície da peça de trabalho deve ser pulverizada e limpa.

(4) A pressão do ar e a tensão devem ser ajustadas, a peça de trabalho deve ser aquecida até à temperatura de processamento necessária e a nitretação deve começar.

(5) A peça de trabalho deve ser mantida à temperatura necessária durante um período de tempo especificado para atingir a espessura desejada da camada de nitruração.

(6) Após o corte da corrente eléctrica, a peça de trabalho deve ser arrefecida a uma temperatura inferior a 200°C num ambiente de vácuo. A superfície da peça nitretada terá um aspeto cinzento prateado.

3. Tipos de tecidos e factores que influenciam a nitretação iónica

A nitretação é efectuada a uma temperatura inferior a 590°C (temperatura eutectoide). À medida que o teor de azoto aumenta, a estrutura da camada nitretada muda do exterior para o interior da seguinte forma: ε → ε + γ' → γ' + camada de difusão → α camada de difusão, como ilustrado na Figura 10.

Fig. 10 Morfologia da estrutura da superfície do aço 38CrMoAl após a nitretação (560 ℃ × 5h)

Os principais factores que afectam a camada de nitretação iónica são os seguintes

(1) Temperatura de nitruração: A espessura da camada de nitruração aumenta com o aumento da temperatura.

(2) Tempo de nitruração: Durante a fase inicial da nitretação (<30 minutos), a velocidade de nitretação é muito mais rápida do que nitretação a gás. À medida que o tempo avança, a taxa de infiltração diminui e, eventualmente, atinge a taxa de nitretação de gás.

(3) Azoto gasoso: Os gases de azoto habitualmente utilizados incluem o amoníaco, o azoto + hidrogénio, etc.

(4) Pressão, tensão e densidade da corrente do gás nitrogénio:

4. O desempenho da camada de nitretação iónica

O desempenho da camada de nitretação iónica é avaliado principalmente com base nos seguintes indicadores

(1) Dureza: A dureza da camada nitretada é determinada pela temperatura de nitretação, pelo tipo de elementos de liga presentes no aço e pela tipo de aço.

(2) Resistência à fadiga: A nitretação pode aumentar a resistência à fadiga da peça de trabalho, e aumenta com a espessura da camada de difusão.

(3) Dureza: Na camada nitretada, a camada de difusão tem a maior tenacidade, seguida pela camada composta de fase única (fase ε ou fase γ'), e a fase mista γ' + ε tem a menor tenacidade.

(4) Resistência ao desgaste: Em comparação com outros métodos de nitruração, a nitruração iónica oferece a melhor resistência ao desgaste contra o atrito de rolamento.

O processo de nitretação iónica dos tipos de aço mais utilizados é apresentado no Quadro 1.

Quadro 1 Processo de nitretação iónica de tipos de aço normalmente utilizados

| Grau de aço | Parâmetros do processo | Dureza da superfície (HV0.1) | Composto profundidade da camada (µm) | Profundidade total do revestimento (mm) | ||

|---|---|---|---|---|---|---|

| Temperatura (oC) | Tempo (h) | Pressão (Pa) | ||||

| 38CrMoaIa | 520~550 | 8~15 | 266~532 | 888~1164 | 3~8 | 0.30~045 |

| 40Cr | 520~540 | 6~9 | 266~532 | 750~900 | 5~8 | 0.35~0.45 |

| 42CrMo | 520~560 | 8~15 | 266~532 | 750~900 | 5~8 | 0.35~0.40 |

| 3Cr2w8V | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.90 |

| 4Cr5MoVI | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.30 |

| Crl2MiV | 530~550 | 6~8 | 133~400 | 841~1015 | 5~7 | 0.20~0.40 |

| QT60-2 | 570 | 8 | 266~400 | 750~900 | ___ | 0.30 |

A tecnologia de tratamento de superfícies a laser envolve a utilização de características do laser para processar a superfície de um material e formar uma camada de tratamento de espessura específica. Isto leva a melhorias significativas nas propriedades mecânicas, metalúrgicas e físicas da superfície do material. Como resultado, melhora a resistência ao desgaste, à corrosão e à fadiga de peças e peças de trabalho, tornando-a numa tecnologia de tratamento de superfícies eficiente e bem estabelecida.

1. Características

(1) O tratamento por feixe de laser resulta numa elevada uniformidade química na superfície do material, em grãos de cristal finos e numa maior dureza da superfície. Isto leva a uma melhor resistência ao desgaste e a um elevado desempenho da superfície sem sacrificar a tenacidade.

(2) O processo tem uma entrada de calor reduzida e uma deformação térmica mínima.

(3) Possui uma elevada densidade energética e um tempo de processamento rápido.

(4) O tratamento pode ser aplicado a partes específicas, como furos profundos, ranhuras e outras áreas complexas que podem ser alcançadas pelo laser.

(5) O processo não requer vácuo nem resulta em poluição química.

(6) Durante o tratamento, a camada superficial sofre a transformação da martensite e retém a tensão de compressão residual, o que aumenta a sua resistência à fadiga.

2. Equipamento de tratamento de superfícies por laser

O equipamento de tratamento de superfícies por laser inclui:

3. O princípio e as características da tecnologia de tratamento de superfícies por laser

Um laser é um tipo de onda electromagnética que tem a mesma fase, um comprimento de onda específico e uma forte qualidade direcional. O feixe laser é controlado por uma série de espelhos e lentes, que permitem a sua focagem num feixe com um diâmetro pequeno (tão pequeno como 0,1 mm) e uma elevada densidade de potência (variando entre 10⁴ e 10⁹W/cm²).

A interação entre o laser e o metal pode ser dividida em várias fases com base na intensidade do laser e na duração da radiação, incluindo: absorção do feixe de luz, transferência de energia, alteração da estrutura do metal e arrefecimento por ação do laser.

A tecnologia de tratamento de superfícies por laser utiliza um feixe de laser de alta densidade de potência para aquecer a superfície do material sem contacto, contando com a condutividade térmica da superfície para arrefecer e obter o reforço da superfície.

Esta tecnologia oferece várias vantagens para o processamento de materiais:

4. O tipo de tecido após o tratamento de superfície com laser

O processo de aquecimento a laser é incrivelmente rápido, levando a um elevado grau de sobreaquecimento durante o processo de mudança de fase. Isto resulta numa elevada taxa de nucleação de núcleos de cristal.

Devido ao curto tempo de aquecimento, a difusão do átomo de carbono e o crescimento do grão são limitados, o que leva a uma menor austenite grãos.

A taxa de arrefecimento é também mais rápida do que com qualquer agente de arrefecimento, facilitando a obtenção de uma agulha oculta ou de uma agulha fina estrutura da martensite.

O tipo de tecido formado na superfície do aço tratado com o raio laser pode ser determinado por observação.

O aço de baixo carbono pode ser dividido em duas camadas: a camada exterior é uma zona completamente temperada com uma agulha oculta estrutura da martensiteenquanto que a camada interior é uma zona não completamente temperada que retém ferrite.

O aço de médio carbono tem quatro camadas: a camada exterior é uma martensite de agulha oculta branca e brilhante com uma dureza de 800HV, que é mais de 100 superior à dureza geral de têmpera. A segunda camada é uma combinação de martensite de agulha oculta e uma pequena quantidade de troostite, com uma dureza ligeiramente inferior. A terceira camada é uma combinação de martensite de agulha oculta, troostite de malha e uma pequena quantidade de ferrite. A quarta camada é composta por martensite de agulhas ocultas e uma malha de ferrite completa.

Aço de alto carbono também tem duas camadas: a camada exterior é de martensite criptográfica e a camada interior é uma combinação de martensite criptográfica e carbonetos não dissolvidos.

O ferro fundido pode ser dividido em três camadas: a camada superficial é constituída por cristais dendríticos resultantes da fusão e solidificação e diminui com o aumento da velocidade de varrimento. A segunda camada é a estrutura eutéctica de martensite de criptoneedro e uma pequena quantidade de grafite e fósforo residuais. A terceira camada é a martensite formada a uma temperatura mais baixa.

5. A classificação da tecnologia de tratamento de superfícies por laser

(1) Endurecimento por transição de fase por laser

O endurecimento por transição de fase a laser, também designado por Laser Quenching, envolve a utilização de um feixe de laser de alta densidade energética para irradiar a superfície da peça de trabalho. A área visada absorve instantaneamente a energia luminosa e converte-a em calor, provocando um aumento acentuado da temperatura da zona de ação do laser e uma rápida alteração do tipo de estrutura para austenite. Após um processo de arrefecimento rápido, o resultado é uma martensite muito fina e outras estruturas.

As características principais do arrefecimento a laser são as seguintes

(2) Revestimento de superfícies por laser

O revestimento de superfícies por laser é um processo de aumento da resistência da superfície através do aquecimento e fusão rápidos de ligas ou pó cerâmico e da superfície do substrato com um feixe de laser. O feixe é depois retirado, permitindo que o material arrefeça e solidifique.

As suas principais características são as seguintes:

(3) Ligas de superfície por laser

A liga superficial a laser é um processo que envolve a fusão rápida e a mistura de uma camada fina do material de base com elementos de liga externos, utilizando um feixe de laser de alta energia. Isto resulta na formação de uma camada de fusão superficial com uma espessura que varia entre 10 e 1000 μm.

A taxa de arrefecimento da camada fundida durante a solidificação pode ser tão elevada como 10⁵ a 10⁸ ℃/s, comparável à taxa de arrefecimento alcançada através da tecnologia de arrefecimento.

Além disso, os fenómenos físicos de difusão e tensão superficial no líquido da camada fundida resultam na formação de uma camada de liga superficial com uma profundidade e composição química predeterminadas num curto espaço de tempo de 50 μs a 2 ms.

A principal vantagem do processo de liga de superfície a laser é que as alterações na composição, estrutura e desempenho ocorrem apenas na zona de fusão e numa pequena zona afetada, minimizando o efeito térmico na matriz e minimizando a deformação. Este processo satisfaz os requisitos de utilização da superfície sem sacrificar as características estruturais gerais.

A profundidade da fusão é controlada através de ajustamentos de potência do laser e tempo de irradiação. Pode formar-se uma camada superficial de liga com uma espessura de 0,01 a 2 mm sobre o metal de base.

Devido à elevada taxa de arrefecimento, a segregação é minimizada e os grãos de cristal são significativamente refinados.

(4) Endurecimento por choque a laser

Quando um feixe de laser de alto pico e alta densidade de potência, com uma duração de impulso de dezenas de nanossegundos, é dirigido a um alvo metálico, a superfície do metal absorve a energia do laser e vaporiza-se instantaneamente, dando origem a um plasma de alta temperatura e alta pressão.

Quando o plasma é confinado por uma camada de confinamento, gera uma onda de choque de pressão de alta intensidade que embate na superfície do metal e depois se propaga para o interior do metal.

Quando o pico de pressão da onda de choque excede a pressão dinâmica limite de elasticidade do material, provoca o endurecimento por deformação na superfície do material, deixando para trás uma grande tensão de compressão no material.

Este processo é conhecido como reforço por choque a laser, que também é referido como shot peening a laser. Tem as vantagens de uma camada de influência de deformação profunda, área e pressão de impacto controláveis, impacto mínimo sobre rugosidade da superfíciee fácil automatização.

Em comparação com o shot peening, o tratamento por choque a laser pode resultar numa camada de tensão de compressão residual que é 2 a 5 vezes mais profunda, atingindo 1 mm.

Em contrapartida, as técnicas de reforço como a extrusão e o reforço por impacto só podem ser aplicadas a superfícies planas ou com formas regulares.

Além disso, o reforço por choque a laser pode preservar a rugosidade da superfície e a precisão dimensional da área reforçada.

(5) Amorfização da superfície do laser

A amorfização superficial por laser é o processo que utiliza as condições de arrefecimento rápido de uma poça de fusão gerada por laser para formar uma camada especial e amorfa na superfície de determinadas ligas.

Em comparação com outros métodos de amorfização, a amorfização a laser pode produzir uma grande área de camada amorfa na superfície da peça de trabalho e pode também expandir a composição da camada amorfa.

O processo de aumentar a temperatura da superfície de um material e alterar a sua composição e estrutura para melhorar o seu desempenho através da utilização de feixes de electrões de alta energia é designado por Tratamento de Superfícies por Feixes de Electrões.

Utiliza electrões de alta velocidade num campo elétrico como portadores de energia, e o feixe de electrões pode ter uma densidade de energia de até 10⁹W/cm².

Seguem-se as principais características do tratamento de superfície por feixe de electrões:

1. O princípio da tecnologia de tratamento de superfícies por feixe de electrões

O feixe de electrões é um fluxo de electrões de alta energia gerado por um filamento catódico.

À medida que o feixe de electrões carregados negativamente se desloca a alta velocidade em direção ao elétrodo positivo de elevado potencial, é acelerado por um acelerador e focado por uma lente electromagnética, aumentando a potência do feixe.

Após a segunda focalização, a sua densidade de energia torna-se altamente concentrada, fazendo com que se precipite para uma pequena área na superfície da peça de trabalho a alta velocidade.

A maior parte da energia cinética transportada pelo feixe de electrões é transformada em energia térmica, o que faz com que a parte atingida da superfície do material suba rapidamente para vários milhares de graus Celsius numa fração de microssegundo. Isto faz com que o material derreta ou vaporize instantaneamente.

2. Equipamento para a tecnologia de tratamento de superfícies por feixe de electrões

O equipamento de tecnologia de tratamento de superfícies por feixe de electrões inclui cinco sistemas:

3. Características da tecnologia de tratamento de superfícies por feixe de electrões

① A peça de trabalho é aquecida numa câmara de vácuo, resultando em nenhuma oxidação ou descarbonização. O processo de reforço por mudança de fase da superfície não requer um meio de arrefecimento. Em vez disso, baseando-se no comportamento de arrefecimento da própria matriz, é possível obter um "reforço da superfície verde".

② O feixe de electrões tem uma taxa de conversão de energia de aproximadamente 80% a 90%, o que permite uma energia concentrada e uma elevada eficiência térmica. Isso torna possível alcançar o fortalecimento da transformação de fase local e a liga de superfície.

③ O calor concentrado do feixe de electrões resulta num pequeno ponto de ação do calor e numa tensão térmica mínima durante o aquecimento. Além disso, a camada endurecida rasa leva a uma tensão estrutural mínima e a uma distorção de fortalecimento da transformação da superfície.

④ O custo do equipamento de tratamento de superfície por feixe de electrões é inferior ao do equipamento a laser, com uma entrada única inferior a 1/3 dos custos do laser, e o custo do tratamento por feixe de electrões é apenas metade do custo do tratamento a laser.

⑤ A estrutura do equipamento é simples, com o feixe de electrões a ser rodado e digitalizado através de deflexão magnética. Não há necessidade de rotação da peça de trabalho, movimento ou mecanismos de transmissão de luz.

⑥ O tratamento de superfície por feixe de electrões tem uma vasta gama de aplicações e pode ser utilizado para o tratamento de superfície de vários materiais, incluindo aço e ferro fundido, bem como para peças com formas complexas.

⑦ Os feixes de elétrons são facilmente excitáveis e podem produzir raios X, portanto, é importante tomar cuidado para se proteger contra eles durante o uso.

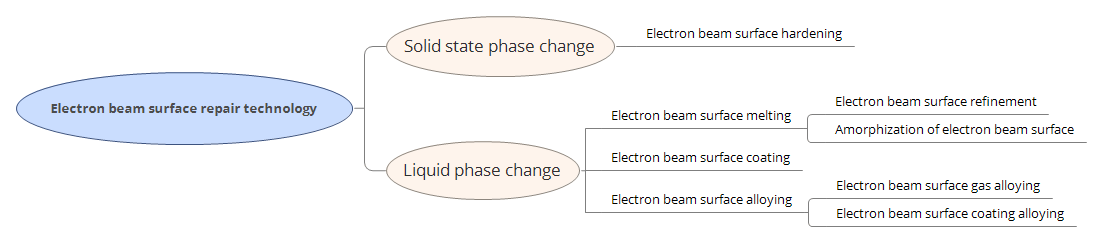

4. A classificação da tecnologia de tratamento de superfícies por feixe de electrões

A classificação da tecnologia de tratamento de superfícies por feixe de electrões é apresentada na Figura 11.

Figura 11 Classificação das tecnologias de tratamento de superfícies por feixe de electrões

(1) Reforço da mudança de fase da superfície por feixe de electrões

Para metais em transformação martensítica, o sucesso do processo reside no controlo dos parâmetros. A densidade de potência média do feixe de electrões deve situar-se entre 10⁴ e 10⁵ W/cm², enquanto a taxa de aquecimento deve variar entre 10³ e 10⁵ ℃/s. A taxa de arrefecimento deve ser capaz de atingir 10⁴ a 10⁶ ℃/s.

A fusão rápida do feixe de electrões cria uma solução sólida supersaturada, reforçando o material e formando martensite ultrafina. Isto aumenta a dureza do material e deixa uma tensão de compressão residual na superfície, melhorando assim a sua resistência ao desgaste.

(2) Tratamento de refusão de superfícies por feixe de electrões

A refusão por feixe de electrões tem a capacidade de redistribuir os elementos químicos das ligas e reduzir a micro-segregação de certos elementos, o que resulta num melhor desempenho da superfície da peça.

Além disso, uma vez que o processo de refusão é realizado num ambiente de vácuo, ajuda a evitar a oxidação da superfície.

Como resultado, a refusão por feixe de electrões é um tratamento ideal para o melhoramento da superfície do magnésio quimicamente ativo e do ligas de alumínio.

(3) Liga superficial por feixe de electrões

Normalmente, elementos como o tungsténio (W), titânio (Ti), o boro (B), o molibdénio (Mo) e os seus carbonetos são seleccionados como elementos de liga para aumentar a resistência ao desgaste dos materiais.

A adição de elementos como o níquel (Ni) e o crómio (Cr) pode melhorar a resistência à corrosão do material.

Além disso, a combinação adequada de elementos como o cobalto (Co), o níquel (Ni), o silício (Si) e outros pode aumentar o efeito global da liga.

(4) Tratamento de amorfização da superfície por feixe de electrões

Aumentando a densidade de potência média do feixe de electrões para uma gama de 10⁶ a 10⁷ W/cm² e encurtando o tempo de exposição para aproximadamente 10-⁵ segundos, pode ser criado um gradiente de temperatura substancial entre o substrato e a superfície fundida do metal.

Uma vez interrompida a irradiação do feixe de electrões, a taxa de arrefecimento da superfície metálica, de 10⁷ a 10⁹ s-¹, excede significativamente a taxa de arrefecimento nos processos convencionais de preparação amorfa, que se situa na gama de 10³ a 10⁶ s-¹.

Como resultado, a estrutura amorfa obtida é densa e apresenta uma excelente resistência à fadiga e à corrosão.

(5) Recozimento da camada fina da superfície do feixe de electrões

Quando o feixe de electrões é utilizado como fonte de calor para o recozimento de uma camada fina na superfície, a densidade de potência necessária é muito inferior à necessária para o método anterior, o que resulta numa taxa de arrefecimento mais lenta do material.

Este método é utilizado principalmente para o tratamento de superfície de tiras finas feitas de materiais metálicos.

Além disso, o recozimento por feixe de electrões também tem sido eficazmente aplicado a materiais semicondutores.

5. Aplicação da tecnologia de reforço de superfícies por feixe de electrões

Depois de a superfície do aço para moldes ser reforçada através do tratamento por feixe de electrões, a camada mais exterior do material sofre fusão. Quando a espessura da camada refundida atinge cerca de 10 μm, esta fusão resulta numa diminuição da microdureza da superfície.

As partículas superficiais de carboneto dissolvem-se na solução sólida de crómio da matriz e provocam um aumento de energia, levando ao reforço da solução sólida supersaturada e à formação de martensite ultrafina. Isto resulta num aumento da microdureza da amostra de 955,2 HK para 1169 HK e num aumento da resistência relativa ao desgaste em 5,63 vezes.

Quanto mais frequente for o bombardeamento, mais profunda se torna a zona afetada e maior é o aumento da microdureza.

A tecnologia de tratamento de superfície por faísca eléctrica baseia-se no princípio de que uma fonte de energia armazenada é passada através de um elétrodo para criar uma descarga de faísca entre o elétrodo e a peça de trabalho a uma frequência que varia entre 10 e 2000 Hz.

O elétrodo, feito de material condutor, funde-se na superfície da peça de trabalho para formar uma camada de liga que melhora as propriedades físicas e químicas da superfície.

A eficácia da camada de reforço da superfície EDM é influenciada tanto pelo material de base como pelo material do elétrodo. Os materiais comuns dos eléctrodos incluem TiC, WC, ZrC, NbC, Cr3C2e carboneto cimentado.

1. Processo de tecnologia de tratamento de superfície EDM

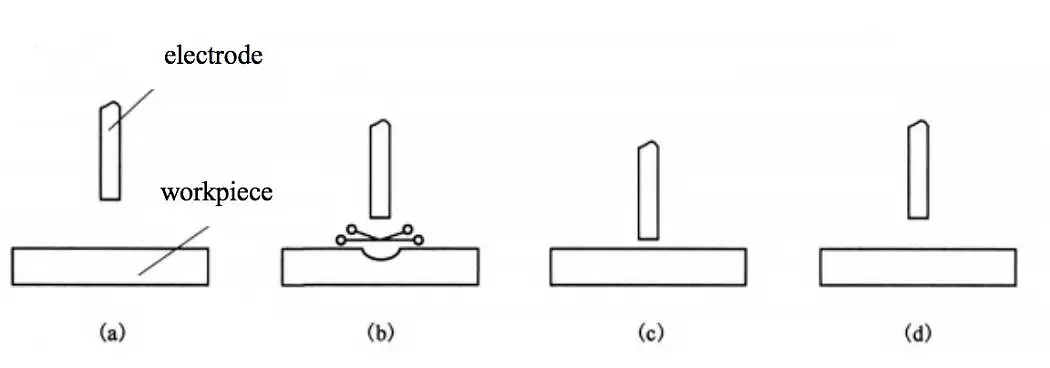

A figura 12 ilustra o processo da tecnologia de tratamento de superfície por faísca eléctrica.

Na Figura 12(a), quando a distância entre o elétrodo e a peça de trabalho é grande, a fonte de alimentação carrega o condensador através da resistência R e o elétrodo é aproximado da peça de trabalho através da ação de um vibrador.

A Figura 12(b) mostra que, quando o espaço entre o elétrodo e a peça de trabalho atinge uma certa distância, o forte campo elétrico ioniza o ar no espaço, resultando numa descarga de faísca.

A descarga provoca a fusão parcial ou mesmo a vaporização do metal no ponto de contacto entre o elétrodo e a peça de trabalho. O elétrodo continua a aproximar-se e a entrar em contacto com a peça de trabalho, fazendo com que a descarga de faísca pare e que uma corrente de curto-circuito flua através do ponto de contacto para um maior aquecimento.

Na Figura 12 (c), a pressão adequada do elétrodo sobre a peça de trabalho assegura que os materiais fundidos se ligam e se difundem para formar ligas ou novos compostos.

Finalmente, como mostra a Figura 12(d), o elétrodo é separado da peça de trabalho através da ação de um oscilador.

Figura 12 Diagrama esquemático do processo de reforço de superfícies por electroerosão

(1) Processo de metalurgia físico-química sob alta temperatura e alta pressão.

A alta temperatura gerada pela descarga da faísca faz com que o material do elétrodo e o material da matriz na superfície da peça de trabalho se fundam parcialmente. A pressão gerada pela expansão térmica do gás e pela força de impacto mecânico do elétrodo faz com que o material do elétrodo e o material da matriz se fundam e sofram interacções físicas e químicas. A interação de elementos gasosos ionizados, como o azoto e o oxigénio, produz uma liga especial na superfície do substrato.

(2) Processo de difusão a alta temperatura.

O processo de difusão ocorre tanto na zona de fusão como na fronteira entre as fases líquida e sólida.

Devido ao breve tempo de difusão, a difusão de elementos líquidos na matriz é limitada, resultando numa camada de difusão pouco profunda. No entanto, isto permite uma melhor ligação metalúrgica entre a matriz e a camada de liga.

(3) Processo rápido de mudança de fase.

A zona afetada pelo calor da matriz da peça de trabalho sofre um rápido aquecimento e arrefecimento, fazendo com que a parte próxima da zona de fusão sofra uma transformação de austenitização e martensitização. Este processo refina a estrutura do grão, aumenta a dureza e cria uma tensão de compressão residual.

Estes efeitos são benéficos para melhorar a resistência à fadiga.

2. As características da tecnologia de tratamento de superfície por faísca eléctrica

(1) Vantagens:

① O equipamento é simples e económico;

② A ligação entre a camada de reforço e o substrato é forte e fiável;

③ A temperatura interna da peça de trabalho permanece baixa ou inalterada, impedindo alterações na estrutura e no desempenho e evitando o recozimento e a deformação;

④ Baixo consumo de energia e material;

⑤ Os objectos de processamento não têm limitações de tamanho, o que os torna ideais para o processamento local de peças de trabalho de grandes dimensões;

⑥ O efeito de reforço da superfície é significativo;

⑦ Pode ser usado para reparar peças de trabalho excessivamente desgastadas;

⑧ Fácil de operar e dominar.

(2) Desvantagens:

① A camada de reforço da superfície é pouco profunda, normalmente com apenas 0,02-0,5 mm de profundidade;

② A rugosidade da superfície não será muito baixa;

③ Furos pequenos e ranhuras estreitas são difíceis de processar, resultando em baixa uniformidade e continuidade da camada de reforço de superfície.

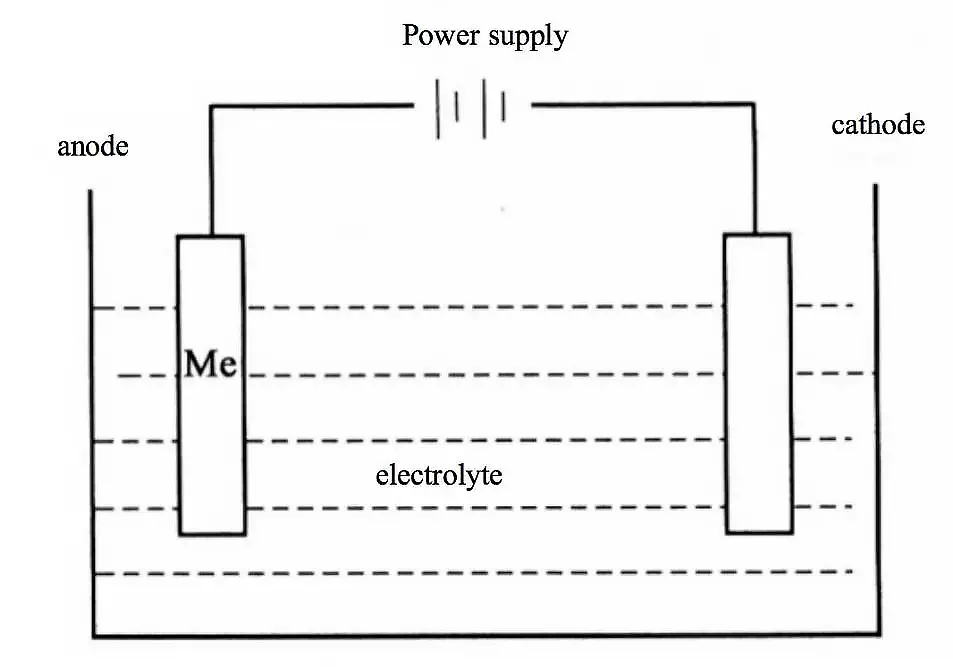

1.Definição e princípio da galvanoplastia

A galvanoplastia é uma processo de tratamento de superfícies que utiliza princípios electroquímicos para depositar um tipo específico de revestimento metálico na superfície do artigo a ser revestido.

O princípio da galvanoplastia: O metal de base a ser galvanizado serve como cátodo numa solução salina que contém o metal desejado para a galvanização.

O processo de eletrólise faz então com que os catiões do metal desejado na solução de revestimento sejam depositados na superfície do metal de base, resultando na formação de uma camada de revestimento (como ilustrado na Figura 13).

Figura 13 Princípio da galvanoplastia

A finalidade da galvanoplastia:

Através da galvanoplastia, é possível obter uma camada superficial com propriedades diferentes das do material de base. Esta camada pode melhorar a resistência da superfície à corrosão e ao desgaste.

Normalmente, a espessura do revestimento varia entre alguns microns e várias dezenas de microns.

Características da galvanoplastia:

O equipamento utilizado no processo de galvanoplastia é relativamente simples e as condições de funcionamento são facilmente controladas.

Devido à vasta gama de materiais de revestimento disponíveis e ao seu custo relativamente baixo, a galvanoplastia tornou-se um método amplamente utilizado para o tratamento de superfícies de materiais em várias indústrias.

2.Classificação do revestimento

Os revestimentos podem ser classificados em vários tipos com base no seu desempenho:

Por exemplo, podem ser galvanizadas camadas de Ni, Cr e Fe para reparações. Com base nas propriedades electroquímicas entre o revestimento e o metal de base, o revestimento pode ser dividido em revestimentos anódicos e catódicos.

Um revestimento anódico ocorre quando o potencial do revestimento em relação ao metal de base é negativo. Um exemplo disto é um revestimento de zinco em aço. Por outro lado, um revestimento catódico ocorre quando o potencial da camada de revestimento em relação ao metal de base é positivo. Exemplos disto são as camadas niqueladas e estanhadas em aço.

Em termos de forma de combinação, os revestimentos podem ser divididos em revestimentos de camada única (como camadas de Zn ou Cu), revestimentos metálicos de várias camadas (como revestimentos Cu-Sn/Cr, revestimentos Cu/Ni/Cr, etc.) e revestimentos compostos (como revestimentos Ni-Al₂O₃, revestimentos Co-SiC, etc.).

Quando classificados de acordo com a composição do revestimento, os revestimentos podem ainda ser divididos em revestimentos de metal simples, revestimentos de ligas e revestimentos compostos.

3. A base composição da solução de galvanoplastia

Os principais sais metálicos encontrados nos depósitos de sal incluem:

Sais simples, como o sulfato de cobre e o sulfato de níquel;

Sais complexos, como o zincato de sódio e o cianeto de sódio e zinco.

O agente complexante forma um complexo com os iões metálicos que estão a ser depositados e serve principalmente para alterar as propriedades electroquímicas da solução de revestimento e regular o processo de deposição de iões metálicos.

O agente complexante é um componente crucial da solução de galvanização e tem um impacto significativo na qualidade do revestimento.

Os agentes complexantes comuns incluem o cianeto, o hidróxido, o pirofosfato, o tartarato, o ácido nitrilotriacético e o ácido cítrico, entre outros.

O objetivo do sal condutor é aumentar a condutividade da solução de revestimento, reduzir a tensão final do tanque e aumentar a densidade da corrente no processo.

Por exemplo, a adição de Na2SO4 a uma solução de niquelagem.

Os sais condutores não participam na reação do elétrodo, e tanto os ácidos como as bases podem também ser utilizados como substâncias condutoras.

O tampão é um parâmetro importante do processo em banhos fracamente ácidos ou fracamente alcalinos.

O tampão é adicionado para dar à solução de galvanização a capacidade de ajustar o seu valor de pH e manter um pH estável durante o processo de galvanização.

O tampão deve estar presente em quantidades suficientes para controlar eficazmente o equilíbrio ácido-base, geralmente adicionado numa quantidade de 30-40g/L, como o ácido bórico numa solução de zincagem de cloreto de potássio.

O ativador do ânodo é continuamente consumido por iões metálicos durante o processo de galvanoplastia.

A maior parte das soluções de galvanoplastia baseiam-se em ânodos solúveis para fornecer iões metálicos, assegurando que a quantidade de metal depositado no cátodo é igual à quantidade de metal dissolvido do ânodo, mantendo a composição da solução de galvanoplastia equilibrada.

A adição de um ativador pode manter a atividade do ânodo sem passivação e sustentar a reação de dissolução normal.

Por exemplo, deve ser adicionado Cl- à solução de niquelagem para evitar a passivação do ânodo de níquel.

São adicionados aditivos especiais para melhorar o desempenho do banho de galvanização e a qualidade do revestimento. Esta etapa é crucial na galvanoplastia.

A quantidade de aditivos adicionados é normalmente pequena, apenas alguns gramas por litro, mas o impacto é significativo.

Existem vários tipos destes aditivos, que podem ser classificados em:

(1) Abrilhantador - melhora o brilho do revestimento.

(2) Agente de refinação de grãos - altera as condições de cristalização do revestimento, refina os grãos de cristal e torna o revestimento denso.

Por exemplo, a adição de um condensado de epicloridrina e aminas a um banho de zincagem de zinco pode mudar o revestimento de esponjoso para denso e brilhante.

(3) Agente de nivelamento - melhora a capacidade de microdispersão da solução de galvanização e alisa a superfície micro-reticulada do substrato.

(4) Agente molhante - reduz a tensão interfacial entre o metal e a solução, fazendo com que o revestimento adira melhor ao substrato e reduzindo os furos.

(5) Agente de alívio de tensões - reduz as tensões no revestimento.

(6) Endurecedor do revestimento - melhora a dureza do revestimento.

(7) Agente mascarante - elimina a influência de vestígios de impurezas.

4.Etapas básicas do processo de galvanoplastia

As etapas básicas do processo de galvanoplastia são: transferência de massa na fase líquida, redução eletroquímica e electrocristalização.

5.Factores que afectam a qualidade da galvanoplastia

(1) Solução de galvanização:

Os principais factores que determinam a qualidade da solução de galvanização incluem a solubilidade do sal principal, a coordenação iónica, a presença de quaisquer sais adicionais, o valor do pH, o potencial de evolução do hidrogénio e os parâmetros de corrente, tais como a densidade da corrente, a forma de onda da corrente, os aditivos, a temperatura e a agitação. As propriedades do metal de base e o estado de processamento da sua superfície também desempenham um papel importante, tal como o processo de pré-tratamento.

(2) Método de galvanoplastia: Galvanoplastia de cremalheira

A galvanoplastia de cremalheira é um método de galvanoplastia de metais como o tungsténio (W), o molibdénio (Mo), o titânio (Ti) e o vanádio (V), que não podem ser galvanizados individualmente a partir de uma solução aquosa. Ao co-depositar estes metais com elementos do grupo do ferro, como o ferro (Fe), o cobalto (Co) ou o níquel (Ni), podem ser formadas ligas, resultando num aspeto que não pode ser obtido com um único metal.

(3) Condições para a deposição da liga

Para depositar uma liga com sucesso, devem ser cumpridas duas condições:

① Pelo menos um dos dois metais deve poder ser depositado a partir de uma solução aquosa do seu sal.

② O potencial de deposição dos dois metais deve ser muito próximo um do outro.

A galvanização electrolítica é um tipo de método de processamento de superfícies que utiliza reacções químicas para depositar metal na superfície de um substrato, formando uma camada de galvanização. Ao contrário da galvanoplastia, que utiliza uma corrente eléctrica para conduzir o processo de deposição, a galvanoplastia sem eletrólito baseia-se em reacções químicas para reduzir os iões de metal na solução a metal.

Existem três métodos para a realização da galvanização electrolítica.

1.Disposição de colocação

O processo de revestimento por imersão em engenharia envolve a substituição de iões metálicos depositados na superfície da peça de trabalho pelo metal M2 (como o Cu), que é mais positivo do que o metal a ser revestido (M1, como o Fe) presente na solução.

A espessura do revestimento é limitada, uma vez que a deposição pára quando o metal M1 está completamente coberto pelo metal M2.

A deposição por deslocamento é utilizada em processos como o revestimento de cobre por imersão em ferro, o revestimento de mercúrio por imersão em cobre e o revestimento de alumínio e zinco.

A galvanização por imersão pode ser difícil de produzir revestimentos práticos, pelo que é frequentemente utilizada como um processo suplementar para outros métodos de galvanização.

2.Cdeposição por contacto

Para além de M1 e M2, há um terceiro metal, M3, envolvido no processo de revestimento.

Quando os iões M2 estão presentes na solução, os dois metais M1 e M3 estão ligados e os electrões fluem de M3 (que tem um potencial elevado) para M1 (que tem um potencial baixo), causando a redução e deposição de M2 em M1.

A deposição pára quando o metal de contacto M1 está completamente coberto por M2.

Quando niquelagem electrolítica é realizada em materiais funcionais sem propriedades autocatalíticas, a deposição por contacto é frequentemente utilizada para iniciar a deposição de níquel.

3.Rdeposição de educação

O processo de conversão de iões metálicos em átomos metálicos através da redução do agente redutor, que liberta electrões livres através da oxidação, é conhecido como deposição por redução.

A equação da reação pode ser representada da seguinte forma

Oxidação redutora

Rn+ → 2e- + R(n + 2)+

Redução de iões metálicos

M2+ + 2e- → M

O termo "revestimento químico em engenharia" refere-se principalmente ao processo de revestimento químico de deposição por redução.

As condições para a galvanização electrolítica são as seguintes

Existem muitos tipos de metais e ligas que podem ser utilizadas para a niquelagem electrolítica, incluindo Ni-P, Ni-B, Cu, Ag, Pd, Sn, In, Pt, Cr e muitas ligas à base de Co, sendo a niquelagem electrolítica e a cobreagem electrolítica as mais utilizadas.

O revestimento eletrolítico tem geralmente boa resistência à corrosão e ao desgaste, brasagem e outras propriedades eléctricas ou magnéticas especiais, tornando-o um método eficaz para melhorar as propriedades da superfície dos materiais.

Tecnologia de pulverização térmica e pulverização térmica tecnologia de soldadura utilizam fontes de energia térmica (como uma chama de oxigénio-acetileno, arco elétrico ou chama de plasma) para fundir materiais de revestimento especializados e aplicá-los numa peça de trabalho, formando uma camada protetora.

Esta tecnologia é conhecida pela sua capacidade de criar revestimentos relativamente espessos (entre 0,1 e 10 mm) e é utilizada principalmente no fabrico e reparação de componentes de camadas compósitas.

1.Tecnologia de pulverização térmica

(1) Princípios e características da tecnologia de projeção térmica

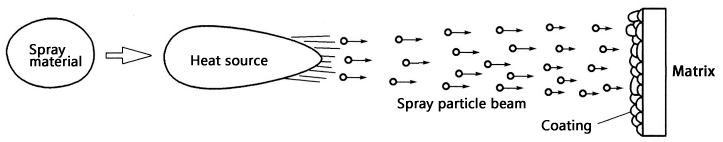

Na pulverização térmica, são utilizadas várias fontes de calor para aquecer o material de revestimento até um estado fundido ou semi-fundido. O material fundido é então disperso e refinado utilizando um gás de alta velocidade, que impacta a superfície do substrato a alta velocidade para formar um revestimento, como ilustrado na Figura 14.

Figura 14 Diagrama esquemático do processo básico de pulverização térmica

O processo de pulverização térmica é composto por quatro fases principais:

(2) Materiais de revestimento

A projeção térmica tem requisitos específicos para os materiais de revestimento, que devem cumprir as seguintes condições:

Os materiais de revestimento podem ser divididos em duas categorias com base na sua forma: fio e pó.

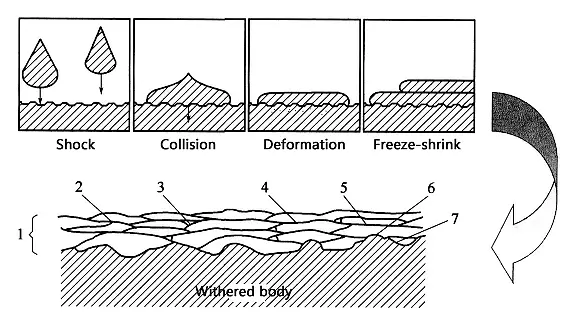

(3) Mecanismo de combinação do revestimento por pulverização térmica

①Ligação mecânica: Neste tipo de ligação, as partículas em estado fundido colidem com a superfície do substrato e espalham-se numa camada líquida fina e plana. A camada fica incorporada na superfície ondulada do substrato, formando uma ligação mecânica.

②Colagem metalúrgica: Este tipo de ligação é conseguido através da difusão e soldadura entre o revestimento e a superfície do substrato.

③Ligação física: Quando as partículas fundidas que se movem a alta velocidade colidem com a superfície do substrato, se a distância entre os dois lados da interface estiver dentro do intervalo da constante da rede atómica, as partículas unem-se através das forças de van der Waals.

(4) O processo de formação do revestimento

① O material de pulverização é aquecido até atingir um estado fundido.

② O material é então atomizado em pequenas gotas e direcionado em alta velocidade para a superfície do substrato.

Quanto mais forte for o impacto das partículas no substrato e quanto maior for a sua energia cinética, mais forte será a ligação do revestimento resultante.

③ Após o impacto com a superfície do substrato, as partículas fundidas e de alta velocidade deformam-se e acabam por se condensar para formar um revestimento.

A formação do revestimento é ilustrada na Figura 15.

Figura 15 Diagrama esquemático do processo de formação do revestimento

A estrutura do revestimento é constituída por partículas planas de diferentes tamanhos, partículas esféricas não fundidas, inclusões e poros.

A presença de poros pode ser atribuída às seguintes razões:

Poros bem controlados no revestimento podem trazer vários benefícios, tais como a capacidade de armazenar lubrificantes, melhor desempenho de isolamento térmico, redução de tensão internae maior resistência ao choque térmico.

No entanto, um número excessivo de poros pode ter efeitos negativos no revestimento, tais como a redução da resistência à corrosão, o aumento da rugosidade da superfície e a diminuição da força de ligação, da dureza e da resistência ao desgaste.

Por conseguinte, é crucial regular cuidadosamente o número de poros no revestimento durante a sua preparação.

2.Tecnologia de soldadura por pulverização térmica

(1) Princípios e características da tecnologia de soldadura por projeção térmica

A tecnologia de soldadura por pulverização térmica é um processo de reforço de uma superfície através da utilização de calor para refundir ou fundir parcialmente o material de revestimento e depois condensá-lo na superfície do substrato para criar uma camada superficial com uma ligação metalúrgica ao substrato, também conhecida como sinterização.

Em comparação com outros métodos de tratamento de superfície, a estrutura produzida pela soldadura por aspersão térmica é densa, com o mínimo de defeitos metalúrgicos e uma elevada força de ligação ao substrato. No entanto, tem uma gama limitada de seleção de materiais. A deformação do substrato é maior em comparação com a pulverização térmica e a composição da camada de pulverização térmica é alterada em relação à composição original.

(2) Classificação da tecnologia de soldadura por projeção térmica

A tecnologia de soldadura por pulverização térmica divide-se principalmente em duas categorias: soldadura por pulverização de chama e soldadura por pulverização de plasma.

① Soldadura por pulverização por chama: O processo envolve a pulverização de pó sobre a superfície do substrato e, em seguida, o aquecimento do revestimento diretamente com uma chama para fundir novamente o revestimento na superfície do substrato. A superfície do substrato é completamente molhada e os elementos difundem-se na interface para formar uma forte ligação metalúrgica. A soldadura por pulverização de chama caracteriza-se pela simplicidade do equipamento e do processo, pela elevada força de ligação entre o revestimento e o substrato e pela boa resistência à erosão do revestimento.

② Soldadura por pulverização de plasma: Este método utiliza um arco de plasma como fonte de calor para aquecer o substrato e formar uma poça de fusão na superfície. Ao mesmo tempo, o pó para soldadura por pulverização O material é introduzido no arco de plasma e pré-aquecido na coluna de arco. O pó é então pulverizado na piscina fundida pela chama, totalmente derretido, e descarrega gás e escória. Depois de a pistola de pulverização ser removida, a piscina de liga fundida solidifica para formar uma camada de soldadura por pulverização.

Características da soldadura por projeção de plasma:

(3) A diferença entre a tecnologia de soldadura por projeção térmica e a tecnologia de projeção térmica:

① Temperatura da superfície da peça de trabalho: A temperatura da superfície da peça de trabalho durante a pulverização é inferior a 250 ° C, enquanto a temperatura durante a soldagem por pulverização deve ser superior a 900 ° C.

② Estado de ligação: O revestimento por pulverização é mantido unido principalmente através de ligação mecânica, enquanto a camada soldada por pulverização é formada através de ligação metalúrgica.

③ Material do pó: A soldadura por pulverização utiliza pó de liga de auto-fluxo, enquanto não existem restrições quanto ao pó utilizado na pulverização térmica.

④ Estrutura do revestimento: O revestimento de pulverização térmica tem poros, enquanto a camada soldada por pulverização de plasma é uniforme, compacta e não porosa.

⑤ Capacidade de suporte: A camada soldada por pulverização de plasma tem a capacidade de suportar cargas de impacto e tensões de contacto mais elevadas.

⑥ Taxa de diluição: A taxa de diluição da camada soldada por pulverização de plasma é de cerca de 5% a 10%, enquanto a taxa de diluição do revestimento por pulverização térmica é próxima de zero.

A tecnologia de revestimento por conversão química envolve a formação de uma película de composto estável na superfície do metal através de métodos químicos ou electroquímicos.

Esta tecnologia é utilizada principalmente para anticorrosão e embelezamento da superfície de peças de trabalho, e pode também melhorar a resistência ao desgaste destes componentes.

Envolve o contacto entre um metal específico e uma fase líquida corrosiva, em condições específicas, resultando numa reação química.

Esta reação, devido à polarização da concentração e à polarização ânodo-cátodo, cria uma camada de produtos de corrosão insolúveis com forte adesão à superfície do metal.

Estas películas protegem o metal de base de substâncias corrosivas, como a água, e podem também melhorar a aderência e a resistência ao envelhecimento das películas de revestimento orgânico.

As duas principais formas de tecnologia de película de conversão utilizadas na produção são o tratamento por fosfatação e o tratamento por oxidação.

1.Tratamento de fosfatação

A fosfatação é um processo em que os materiais de aço são tratados com uma solução de fosfato para formar uma película de fosfato insolúvel em água. As etapas envolvidas neste processo são as seguintes:

A película de fosfatização é composta por fosfato de ferro, fosforeto de manganês e fosfato de zinco, entre outros, que aparecem como cristais branco-acinzentados ou preto-acinzentados. A película forma uma forte ligação com o metal de base e tem uma elevada resistividade. Em comparação com uma película de óxido, a película de fosfatização tem maior resistência à corrosão.

A película de fosfatização oferece uma boa resistência à corrosão em meios atmosféricos, oleosos e de benzeno, mas tem uma fraca resistência aos ácidos, álcalis, amoníaco, água do mar e vapor.

Os principais métodos de tratamento por fosfatação são a imersão, a pulverização e uma combinação de imersão e pulverização. A fosfatação é ainda classificada com base na temperatura da solução em temperatura ambiente, temperatura média e fosfatação a alta temperatura.

O método de impregnação é ideal para processos de fosfatização a alta, média e baixa temperatura. Este método pode tratar peças de qualquer forma, resultando em películas de fosfatização de diferentes espessuras, com equipamento simples e qualidade estável.

A película espessa de fosfatização é utilizada principalmente para o tratamento anti-corrosão da peça de trabalho e para melhorar as propriedades anti-fricção da superfície.

O método de pulverização é adequado para processos de fosfatização a média e baixa temperatura e é ideal para peças de trabalho de grandes dimensões, tais como carcaças de automóveis, frigoríficos, máquinas de lavar roupa e outros artigos de grandes dimensões utilizados como primários de pintura ou para processamento de deformação a frio. Este método tem um tempo de processamento curto e uma velocidade de formação de película rápida, mas só pode produzir películas de fosfatização de espessura fina a média.

2.Otratamento de xidação

(1) Tratamento de oxidação do aço

O tratamento de oxidação do aço, também conhecido como azulamento, é um processo que consiste em expor a peça de aço a uma solução oxidante para formar uma película de Fe3O4 densa e firme na superfície. A película tem uma espessura de cerca de 0,5 a 1,5 micrómetros.

O azulamento não afecta normalmente a precisão das peças e é frequentemente utilizado para a proteção decorativa de ferramentas e instrumentos. Este tratamento pode melhorar a resistência à corrosão da superfície da peça de trabalho, aliviar as tensões residuais, reduzir a deformação e melhorar o aspeto da superfície.

O método mais comummente utilizado para o tratamento de oxidação do aço é o método alcalino. A composição e as condições do processo da solução oxidante podem ser seleccionadas com base no material e nos requisitos de desempenho da peça de trabalho.

Uma solução comummente utilizada é composta por 500 g/L de hidróxido de sódio, 200 g/L de nitrito de sódio e o restante é água. A solução deve ser processada durante 6 a 9 minutos a uma temperatura de cerca de 140°C.

(2) Tratamento de oxidação do alumínio e da liga de alumínio

① Anodização

A anodização é um método em que a peça de trabalho é colocada num eletrólito e sujeita a uma corrente eléctrica para produzir uma película de óxido com elevada dureza e fortes propriedades de adsorção. Os electrólitos mais utilizados são o ácido sulfúrico com uma concentração de 15% a 20%, o ácido crómico com uma concentração de 3% a 10% e o ácido oxálico com uma concentração de 2% a 10%.

A película anódica pode ser tratada com água quente para transformar a película de óxido em alumina contendo água, que é fechada devido à expansão do volume. Pode também ser selada com uma solução de dicromato de potássio para evitar que substâncias corrosivas penetrem no substrato através das fendas cristalinas da película de óxido.

② Oxidação química

A oxidação química é um método no qual a peça de trabalho é imersa numa solução alcalina fraca ou numa solução ácida fraca para produzir uma película de óxido que está firmemente ligada ao substrato de alumínio. Este método é utilizado principalmente para aumentar a resistência à corrosão e ao desgaste da peça de trabalho, bem como para a decoração de superfícies de alumínio e ligas de alumínio, tais como alumínio anti-ferrugem para a construção e películas decorativas para sinais.

A tecnologia de deposição de vapor é uma nova forma de tecnologia de revestimento que envolve a deposição de substâncias em fase de vapor contendo elementos de deposição na superfície de um material para formar uma película fina. Este processo pode ser efectuado através de métodos físicos ou químicos.

Com base nos princípios subjacentes ao processo de deposição, a tecnologia de deposição de vapor pode ser classificada em dois tipos: deposição física de vapor (PVD) e deposição química de vapor (CVD).

1.Pdeposição física de vapor

A Deposição Física de Vapor (PVD) é uma tecnologia que utiliza métodos físicos para vaporizar materiais em átomos, moléculas ou iões sob condições de vácuo. O material vaporizado é então depositado na superfície de um material através de um processo de fase gasosa, formando uma película fina.

Existem três métodos principais de PVD: evaporação sob vácuo, deposição por pulverização catódica e revestimento iónico.

A evaporação em vácuo envolve a evaporação de materiais formadores de película para vaporizar ou sublimar e depositá-los na superfície de uma peça de trabalho. O método de aquecimento utilizado depende do ponto de fusão do material de evaporação e pode incluir aquecimento por resistência, aquecimento por feixe de electrões ou aquecimento por laser. A evaporação em vácuo tem a vantagem de ter um equipamento e um processo simples, mas a baixa energia cinética das partículas vaporizadas leva a uma fraca ligação entre o revestimento e o substrato, resultando numa fraca resistência ao impacto e ao desgaste.

A deposição por pulverização catódica envolve a ionização de árgon sob vácuo para formar iões de árgon que são acelerados e bombardeiam um cátodo. As partículas pulverizadas são depositadas na superfície da peça de trabalho, formando uma película. Este método tem a vantagem de uma vasta gama de materiais aplicáveis e de uma boa capacidade de projeção, mas também tem as desvantagens de uma velocidade de deposição lenta e de equipamento dispendioso.

O revestimento iónico utiliza a tecnologia de descarga de gás sob vácuo para ionizar átomos evaporados e depositá-los na superfície de uma peça de trabalho, juntamente com partículas neutras de alta energia. Este método resulta em revestimentos de alta qualidade com forte aderência, boa capacidade de nivelamento e rápida velocidade de deposição. No entanto, o equipamento utilizado para a galvanização iónica é complexo e dispendioso.

A PVD tem uma vasta gama de materiais de base e materiais de película aplicáveis e é um processo simples que poupa material e não polui. A película resultante tem uma forte aderência, espessura uniforme e poucos orifícios. A PVD é amplamente utilizada em indústrias como a maquinaria, aeroespacial, eletrónica, ótica e indústria ligeira para preparar películas resistentes ao desgaste, à corrosão, ao calor, condutoras, isolantes, ópticas, magnéticas, piezoeléctricas e supercondutoras.

2. Deposição de vapor químico

A deposição química em fase vapor (CVD) é um processo em que uma mistura de gases interage com a superfície de um substrato a uma temperatura específica, resultando na formação de uma película de metal ou composto na superfície do substrato.

Seguem-se algumas das principais características da DCV:

Devido à sua boa resistência ao desgaste, resistência à corrosão, resistência ao calor e propriedades especiais nos campos elétrico e ótico, a CVD tem sido amplamente utilizada em indústrias como o fabrico de maquinaria, aeroespacial, transportes e produtos químicos de carvão.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.