Porque é que algumas peças metálicas têm superfícies rugosas apesar da maquinação de precisão? Este artigo explora os defeitos comuns na rugosidade da superfície metálica, as suas causas e medidas preventivas eficazes. A compreensão destes factores pode ajudar a produzir acabamentos mais suaves e de maior qualidade. Os leitores ficarão a saber como factores como a velocidade de corte, o estado da ferramenta e a vibração contribuem para estas imperfeições e que medidas podem ser tomadas para as atenuar. Descubra soluções práticas para melhorar os seus processos de maquinagem e garantir uma melhor qualidade de superfície.

A rugosidade da superfície é normalmente causada por vários factores, incluindo o método de processamento, a fricção entre a ferramenta e a superfície da peça de trabalho durante o processamento, a deformação plástica do metal da superfície durante a separação das aparas e a vibração de alta frequência no sistema de processamento.

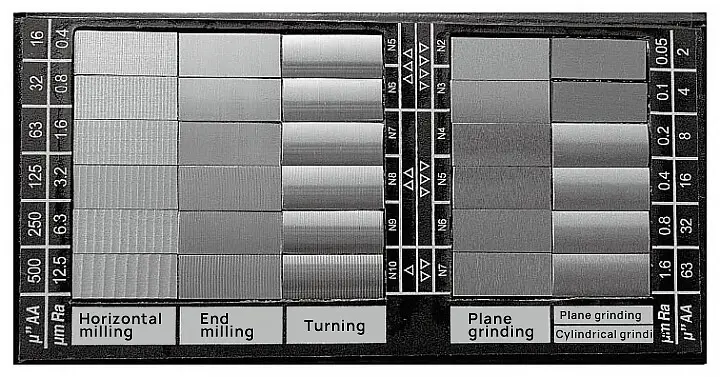

A profundidade, densidade, forma e textura das marcas na superfície maquinada podem variar consoante o método de processamento específico e o material utilizado.

Neste artigo, discutiremos as causas dos defeitos de rugosidade da superfície e as medidas preventivas que podem ser tomadas para os evitar.

A presença de marcas de ferramentas ásperas é normalmente o resultado do aumento da taxa de avanço de corte. Isto deve-se ao facto de, durante o processo de corte, a forma da ferramenta poder fazer com que algum metal na superfície processada não seja totalmente cortado, deixando para trás o que se designa por marcas de ferramenta.

O aparecimento de fissuras e rebarbas na superfície durante o corte de materiais de metal plástico é uma ocorrência comum quando a velocidade de corte é baixa e são utilizadas ferramentas de aço rápido ou de carboneto cimentado. Este fenómeno é designado por "fenómeno de picada de escamas". Este fenómeno é frequentemente observado em processos de maquinagem como a brocagem, o entalhe e a fresagem.

Ao cortar materiais plásticos a baixas velocidades com um pequeno ângulo de inclinação, as aparas são frequentemente comprimidas e fissuradas, causando uma alteração periódica da força entre a ferramenta e a aparas, levando à acumulação de metal e resultando em fracturas e escamas na superfície maquinada.

Os riscos e as escoriações são também formas comuns de defeitos de rugosidade. Exemplos destes defeitos são os dentes roídos no processamento de engrenagens e as escoriações na retificação. Ao analisar as evidências deixadas por riscos e escoriações, é possível determinar as causas e desenvolver medidas para as resolver.

A principal causa de um padrão de faca irregular é a máquina-ferramenta, que resulta em marcas de corte irregulares na superfície do metal processado.

Durante o processamento de metais, todo o sistema de processo pode sofrer vibrações, o que pode afetar significativamente o rugosidade da superfície de peças metálicas. Isto inclui a máquina-ferramenta, ferramenta de cortee a peça de trabalho. As vibrações de baixa frequência no sistema de processo tendem a produzir ondulação na superfície da peça de trabalho, enquanto as vibrações de alta frequência resultam em rugosidade.

As vibrações do sistema de processo podem ser divididas em dois tipos: vibração forçada e vibração auto-excitada. A vibração forçada é causada por forças externas periódicas, enquanto a vibração auto-excitada é produzida pelo próprio sistema. A forma mais comum de vibração auto-excitada é a vibração induzida por corte.

Para melhorar a rugosidade do corte, é importante escolher uma taxa de avanço adequada. Recomenda-se a seleção de um avanço mais pequeno dentro do intervalo permitido, no entanto, o avanço não deve ser demasiado pequeno, pois pode ter um impacto negativo na rugosidade. Além disso, ao retificar a ferramenta, aumentar o raio do arco da ponta da ferramenta dentro do intervalo permitido pode afetar positivamente a rugosidade.

Em primeiro lugar, controlar a velocidade de corte. A ocorrência de picadas de escamas pode ser atribuída, até certo ponto, à velocidade de corte. Se a velocidade exceder ou ficar abaixo do intervalo designado, ocorrerá a picagem da escama.

Em segundo lugar, ajustar a espessura de corte. Recomenda-se minimizar a espessura de corte tanto quanto possível. Um aumento da espessura de corte resultará numa maior pressão entre a apara e a parte frontal da ferramenta, levando a uma picagem mais frequente e grave da escama.

Para além disso, a utilização de um fluido de corte de alta qualidade pode prevenir eficazmente a formação de escamas. Seleção cuidadosa do produto de corte ângulo da ferramenta é também uma solução eficaz.

Finalmente, melhorar a maquinabilidade do material da peça de trabalho. Por exemplo, o aquecimento do material antes do corte pode, em alguns casos, reduzir o fenómeno de picagem das escamas.

Se a distribuição das marcas de arranhões e escoriações for consistente, geralmente é o resultado de um problema com a máquina-ferramenta. Nos sistemas tradicionais, como a caixa do fuso, a caixa de alimentação e a caixa de calha, podem ocorrer arranhões e escoriações regulares devido à flexão do eixo, ao mau encaixe da engrenagem ou a danos.

Para resolver este problema, é importante inspecionar regularmente a máquina-ferramenta e efetuar manutenções e reparações frequentes.

No entanto, se as marcas de riscos e escoriações forem inconsistentes, podem estar relacionadas com aparas, ferramentas ou fluido de corte. Por exemplo, durante a maquinagem de furos profundos, uma má remoção de aparas pode resultar em marcas de riscos na superfície interior.

A rugosidade da superfície da peça de trabalho é frequentemente causada por partículas abrasivas e detritos que caem durante o processo de retificação, ou pela utilização de uma mó de retificação inadequada ou de um fluido de corte sujo. Para evitar isto, é importante escolher a mó adequada e manter o fluido de corte limpo.

Há muitas razões para a irregularidade do padrão da faca, mas é comum ver traços lineares em espiral a aparecer na superfície das peças quando se rectifica um círculo exterior. Isto deve-se frequentemente a uma grande retidão erro no eixo da mó, o que realça a importância de selecionar cuidadosamente e manter regularmente a mó.

Outro exemplo de padrão irregular da faca é causado pelo deslizamento da bancada da máquina-ferramenta ou do suporte da ferramenta, o que leva a um movimento irregular da ferramenta. Para evitar que isto aconteça, é crucial efetuar uma manutenção e reparação adequadas da máquina-ferramenta.

A principal forma de eliminar as marcas de vibração de alta frequência é identificar a fonte de vibração, eliminá-la ou reduzi-la a um nível aceitável. Por exemplo, a vibração causada pela rotação desequilibrada de peças ou pelo sistema de transmissão da máquina-ferramenta é considerada vibração forçada.

Localizando a fonte de vibração e reparando a máquina-ferramenta, a vibração pode ser eliminada e as marcas de vibração desaparecerão.

Se a vibração for resultado da vibração natural induzida pelo corte, ocorre durante todo o processo de corte e requer ajustes em todo o sistema da máquina-ferramenta, da ferramenta e da peça de trabalho. Isto pode envolver a alteração dos parâmetros de corte, a seleção da geometria adequada da ferramenta, a fixação correcta da ferramenta e da peça de trabalho, o ajuste das folgas da máquina e a melhoria da resistência à vibração da máquina-ferramenta.

Ao pesquisar e analisar defeitos de rugosidade comuns em maquinagem de tornosA partir de agora, os factores que afectam a rugosidade da superfície durante o corte podem ser identificados e as medidas correspondentes e os métodos de eliminação podem ser determinados.

Esta abordagem não só ajuda a evitar problemas antes da maquinação, como também permite a identificação atempada e precisa da causa principal de quaisquer problemas que possam surgir, levando a uma rápida resolução. Isto é de importância prática para melhorar a qualidade do produto e promover a produção intercambiável.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.