Já alguma vez se perguntou como é que os objectos metálicos do dia a dia resistem ao desgaste? Este artigo revela o fascinante mundo dos processos de tratamento de superfícies metálicas. Desde o aumento da durabilidade até à adição de funções especiais, descubra como estas técnicas transformam materiais comuns em componentes extraordinários. Mergulhe para saber mais sobre a ciência por detrás da modificação de superfícies, ligas, películas de conversão e revestimentos, e como estes revolucionam a engenharia moderna.

O tratamento de superfície é um processo de engenharia sofisticado que utiliza tecnologias avançadas da física, química, metalurgia e ciência dos materiais para modificar as propriedades da superfície dos componentes. Esta abordagem interdisciplinar tem como objetivo melhorar as características da superfície, mantendo ou melhorando as propriedades do material de base, atingindo, em última análise, requisitos de desempenho pré-determinados.

As principais funções do tratamento de superfície incluem:

Desempenho melhorado:

Engenharia de superfícies funcionais:

Benefícios económicos e ambientais:

Melhoria estética:

Os processos de tratamento de superfícies abrangem uma vasta gama de técnicas, incluindo, mas não se limitando a:

- Tratamentos químicos: Anodização, fosfatização, deposição química de vapor (CVD)

- Tratamentos físicos: Deposição física de vapor (PVD), pulverização de plasma, implantação de iões

- Tratamentos mecânicos: Granalhagem, brunimento, granulação por choque a laser

- Tratamentos térmicos: Nitretação, cementação, endurecimento por chama

Pode ser dividida em quatro categorias: tecnologia de modificação de superfícies, tecnologia de ligas de superfícies, tecnologia de películas de conversão de superfícies e tecnologia de revestimento de superfícies.

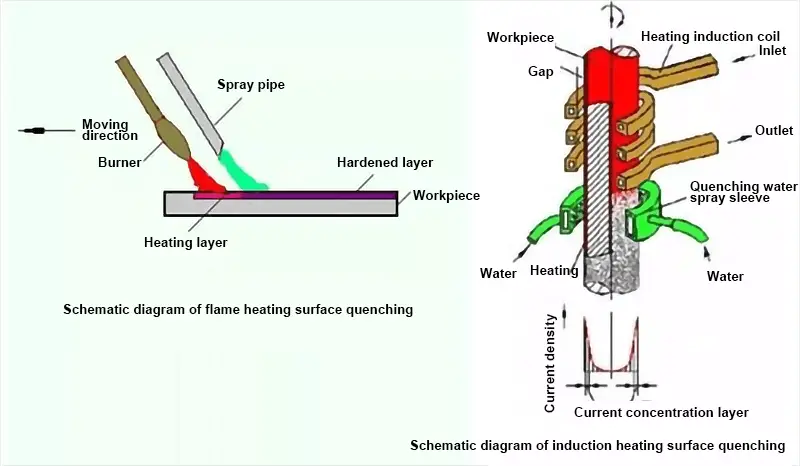

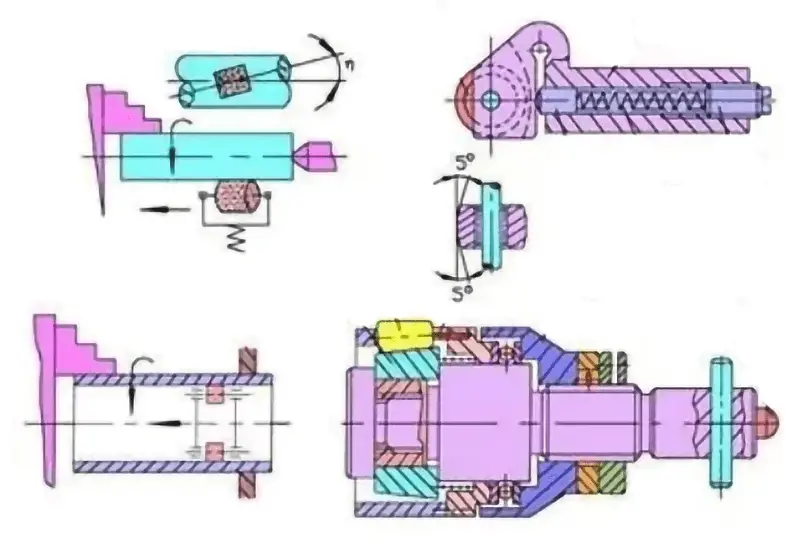

1. Têmpera superficial

A têmpera superficial refere-se ao método de tratamento térmico de austenitização da camada superficial por aquecimento rápido e têmpera para reforçar a superfície das peças sem alterar a composição química e a estrutura do núcleo do aço.

Os principais métodos de arrefecimento da superfície são o arrefecimento por chama e o aquecimento por indução.

As fontes de calor mais comuns são as chamas de oxiacetileno ou de oxipropano.

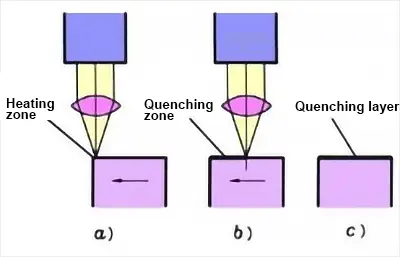

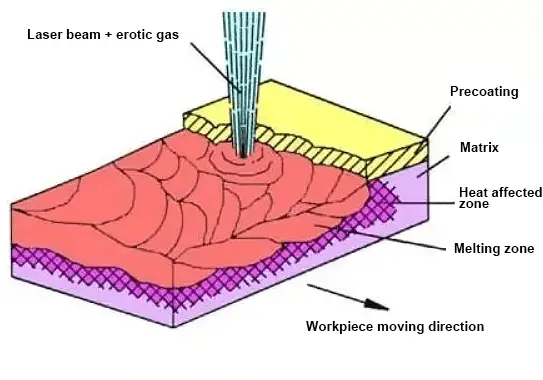

2. Reforço da superfície por laser

O reforço da superfície por laser é o processo de utilização de um feixe de laser focalizado para irradiar a superfície de uma peça de trabalho, aquecendo o material extremamente fino da superfície a uma temperatura acima da temperatura de transformação de fase ou do ponto de fusão num período de tempo muito curto. O material é então rapidamente arrefecido para endurecer e reforçar a superfície da peça de trabalho.

O reforço da superfície a laser pode ser dividido em tratamento de reforço por transformação de fase a laser, tratamento de liga de superfície a laser e revestimento a laser tratamento.

O reforço da superfície a laser tem uma pequena zona afetada pelo calor, uma pequena deformação e uma operação conveniente. É utilizado principalmente para o reforço local de peças, tais como matrizes de corteEixos de manivelas, cames, árvores de cames, eixos estriados, guias de instrumentos de precisão, cortadores de aço de alta velocidade, engrenagens e camisas de cilindros de motores de combustão interna.

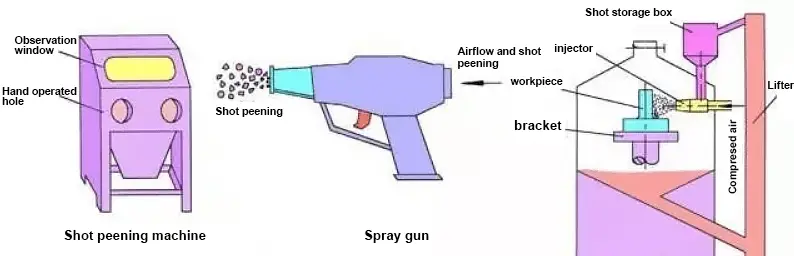

3. Tiro descasque

O shot peening é uma tecnologia de reforço que envolve a pulverização de um grande número de partículas móveis de alta velocidade sobre a superfície das peças. Este processo cria inúmeros pequenos impactos na superfície do metal, induzindo a deformação plástica nas regiões superficiais e subsuperficiais das peças para obter o reforço.

Função:

4. Rolamento

A laminagem é um processo de tratamento de superfície em que os rolos duros ou rolos são pressionados sobre a superfície rotativa da peça de trabalho à temperatura ambiente e se movem ao longo da direção do barramento para deformar plasticamente e endurecer a superfície da peça de trabalho, de modo a obter uma superfície precisa, lisa e reforçada ou um padrão específico.

Aplicação: superfície cilíndrica, superfície cónica, plano e outras partes com forma relativamente simples.

5. Trefilagem

A trefilagem é um método de tratamento de superfície que envolve a passagem do metal através de uma matriz sob força externa, comprimindo a área da secção transversal do metal e obtendo a forma e o tamanho da área da secção transversal pretendida, o que se designa por processo de trefilagem de fio metálico.

O desenho do fio pode ser feito em linhas rectas, linhas aleatórias, ondulações e linhas em espiral, de acordo com as necessidades de decoração.

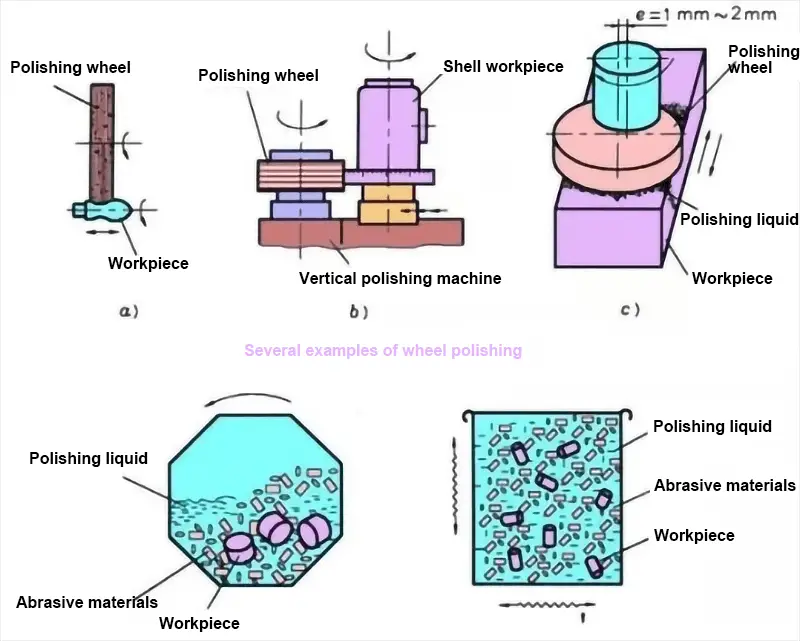

6. Polimento

O polimento é um método de acabamento utilizado para modificar a superfície das peças. Geralmente, só consegue obter uma superfície lisa e não pode melhorar ou mesmo manter a precisão de maquinação original. Com diferentes condições de pré-processamento, o valor Ra (uma medida de rugosidade da superfície) após o polimento pode atingir 1,6 a 0,008 μm.

Divide-se geralmente em polimento mecânico e polimento químico.

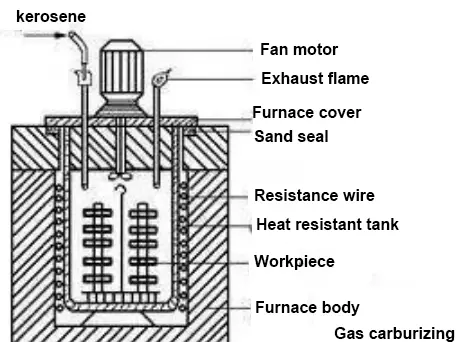

Tratamento térmico químico de superfície

O processo típico da tecnologia de ligas de superfície é o tratamento térmico químico da superfície.

É um processo de tratamento térmico que envolve a colocação da peça de trabalho num meio específico para aquecimento e isolamento. Isto permite que os átomos activos do meio penetrem na superfície da peça e alterem a sua composição e organização química. Este processo altera a superfície da peça de trabalho, o que, por sua vez, altera o seu desempenho.

Comparado com a têmpera superficial, o tratamento térmico químico de superfície não só altera a estrutura superficial do aço, como também altera a sua composição química.

A cementação e a nitruração podem ser classificadas em elementos múltiplos e outros elementos, consoante os diferentes elementos utilizados.

O processo de tratamento térmico químico compreende três fases fundamentais: decomposição, absorção e difusão.

Os dois principais métodos de tratamento térmico químico de superfície são a cementação e a nitretação.

| Comparação | Carburação | Nitridação |

| Objetivo | Melhorar a dureza da superfície, a resistência ao desgaste e resistência à fadiga da peça de trabalho, mantendo a boa tenacidade do coração. | Melhorar a dureza da superfície, a resistência ao desgaste e a resistência à fadiga da peça de trabalho, e melhorar a resistência à corrosão. |

| Material | Aço de baixo carbono contendo 0,1 ~ 0,25% C. O carbono elevado reduz a tenacidade do núcleo. | É um aço de médio carbono com Cr, Mo, Al, Ti e V. |

| Método comum | Carburação a gás, cementação sólida e cementação sob vácuo | Nitretação a gás método de nitretação iónica |

| temperatura | 900~950℃ | 500~570℃ |

| Espessura da superfície | Geralmente 0,5 ~ 2mm | Não superior a 0,6 ~ 0,7 mm |

| Objetivo | É amplamente utilizado em peças mecânicas, como aviões, automóveis e tractores; tais como eixo de engrenagem, árvore de cames, etc. | É utilizado para peças com elevada resistência ao desgaste e requisitos de precisão e peças resistentes ao calor, ao desgaste e à corrosão. Por exemplo, pequeno eixo de instrumento, engrenagem de carga ligeira e cambota importante, etc. |

1. Enegrecimento e fosfatação

Enegrecimento:

O processo de aquecimento do aço ou das peças de aço a uma temperatura adequada no ar, vapor ou produtos químicos para formar uma película de óxido azul ou preto na sua superfície é conhecido como "azulamento". O aço ou as peças de aço também podem ficar azuis durante o processo.

Fosfatação:

A fosfatação é um processo no qual uma peça de trabalho feita de aço, alumínio ou zinco é imersa numa solução de fosfatação (normalmente uma solução à base de fosfato ácido) e uma película cristalina de conversão de fosfato insolúvel em água é depositada na superfície.

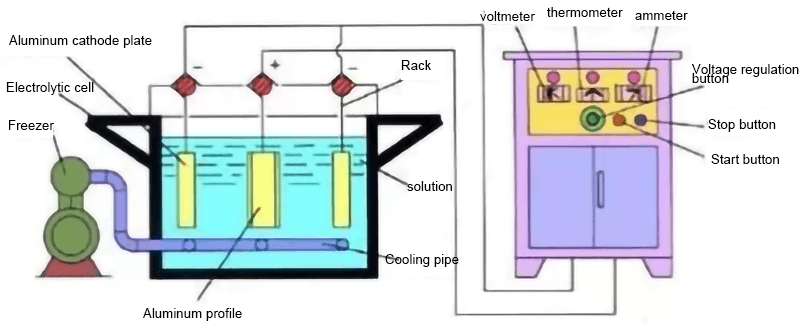

2. Oxidação anódica

Refere-se principalmente ao processo de criação de um revestimento de óxido na superfície do alumínio e das suas ligas.

Durante a anodização, as peças de alumínio ou de liga de alumínio são imersas num eletrólito ácido e actuam como ânodo sob a influência de uma corrente externa. Isto resulta na formação de uma película anti-corrosão e de oxidação que é firmemente combinada com o substrato na superfície das peças.

Esta película de óxido possui propriedades únicas, tais como proteção, decoração, isolamento e resistência ao desgaste.

Antes da anodização, devem ser efectuados o polimento, o desengorduramento, a limpeza e outros pré-tratamentos, seguidos de lavagem, coloração e selagem.

Aplicação: é normalmente utilizado no tratamento protetor de algumas peças especiais de automóveis e aeronaves, bem como no tratamento decorativo de artesanato e de produtos de ferragens de uso diário.

1. Pulverização térmica

A pulverização térmica envolve o aquecimento e a fusão de metal ou nãomateriais metálicos e soprando-os continuamente sobre a superfície da peça de trabalho com gás comprimido. Isto cria um revestimento que é firmemente combinado com o substrato, permitindo que a superfície da peça de trabalho adquira as propriedades físicas e químicas necessárias.

A tecnologia de pulverização térmica pode melhorar a resistência ao desgaste, a resistência à corrosão, a resistência ao calor e o isolamento dos materiais.

Aplicações: aeroespacial, energia atómica, eletrónica e outras tecnologias de ponta em quase todos os domínios.

2. Revestimento sob vácuo

A galvanização a vácuo é um processo de tratamento de superfícies que envolve a deposição de várias películas metálicas e não metálicas numa superfície metálica através de destilação ou pulverização catódica em condições de vácuo.

A galvanização a vácuo pode produzir revestimentos de superfície muito finos. Além disso, oferece vantagens como alta velocidade, boa aderência e menos poluição.

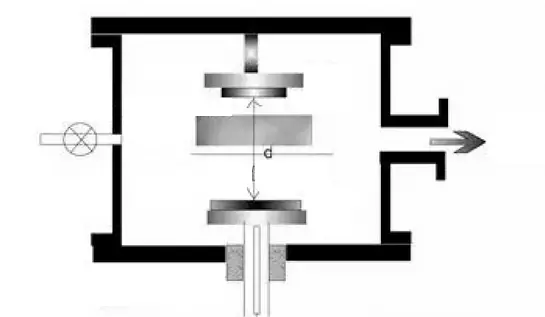

Princípio da galvanização por pulverização catódica em vácuo

De acordo com os diferentes processos, a galvanização a vácuo pode ser dividida em evaporação a vácuo, pulverização catódica a vácuo e galvanização iónica a vácuo.

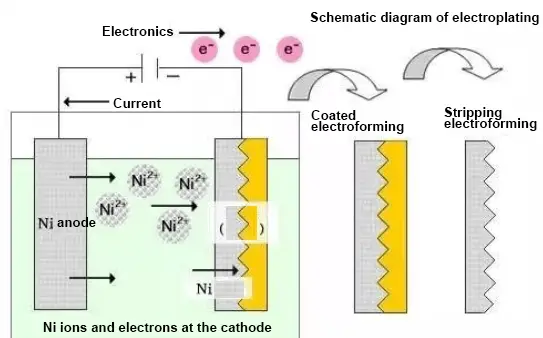

3. Galvanoplastia

A galvanoplastia é um processo eletroquímico e redox.

Para ilustrar a niquelagem: as peças metálicas são imersas numa solução de sal metálico (NiSO4) como cátodo, enquanto a placa de níquel metálico serve de ânodo. Ao ligar a fonte de alimentação de corrente contínua, será depositado um revestimento de níquel metálico nas peças.

Os métodos de galvanoplastia são classificados como galvanoplastia normal ou galvanoplastia especial.

4. Deposição de vapor

A tecnologia de deposição de vapor é uma nova tecnologia de revestimento que utiliza métodos físicos ou químicos para depositar substâncias em fase de vapor contendo elementos de deposição na superfície dos materiais. Isto cria películas finas.

A tecnologia de deposição de vapor é classificada em deposição física de vapor (PVD) e deposição química de vapor (CVD) com base nos diferentes princípios do processo de deposição.

Deposição física de vapor (PVD)

A deposição física de vapor é uma tecnologia que envolve a vaporização de materiais em átomos, moléculas ou iões através de métodos físicos em condições de vácuo. Uma película fina é subsequentemente depositada na superfície dos materiais através do processo de vaporização.

A tecnologia de deposição física inclui três métodos fundamentais: evaporação sob vácuo, pulverização catódica e revestimento iónico.

Deposição de vapor químico (CVD)

A deposição de vapor químico é um processo que envolve moldagem de metais ou películas de compostos na superfície de um substrato através da interação entre o gás misto e a superfície do substrato a uma temperatura específica.

As películas de deposição de vapor químico são amplamente utilizadas em várias indústrias, tais como fabrico mecânico, aeroespacial, transportes e indústrias químicas de carvão. Estas películas possuem propriedades únicas, incluindo boa resistência ao desgaste, resistência à corrosão, resistência ao calor e propriedades eléctricas e ópticas.